220 kV干式电缆终端多物理场仿真分析及结构优化设计研究

熊 江, 云 浩, 张 奇, 程子霞, 李 爽

(1.福建福清核电有限公司,福建 福清 350300;2.中核武汉核电运行技术股份有限公司,湖北 武汉 430223;3.生态环境部核与辐射安全中心,北京 100005;4.郑州大学,河南 郑州 450001;5.哈尔滨理工大学,黑龙江 哈尔滨 150080)

0 引 言

电缆终端作为电能传输系统的重要组成部分,在电缆线路安全有效输送电能方面具有关键作用,但同时其也是电缆电能传输系统的薄弱环节。大量的研究表明,电缆终端的故障占电缆整体故障的70%,因此对电缆终端的研究至关重要[1-2]。

电缆终端主要分为充油式电缆终端和干式电缆终端。传统的充油式电缆终端需要定期检查绝缘情况,检查时较为繁琐,且由于终端中灌注了硅油,也容易发生事故。与之相比,干式电缆终端不需要灌注绝缘油,且由于生产制造整体成型、安装简便等优点而越来越受到关注[3]。

交联聚乙烯高压电缆及其附件行业发展起步较晚[4]。国内众多学者对充油电缆终端方面做出了许多研究,尚康良等[5]基于模拟仿真,研究了不同绝缘材料在不同温度下的电导率比值对附件内电场的影响,并基于仿真结果提出了相应措施优化应力锥和高压屏蔽管结构以改善高压XLPE电缆附件中的电场分布。韩宝忠等[6]选用加入改性材料的硅橡胶代替线性硅橡胶作为增强绝缘,发现非线性硅橡胶能有效地改善使用线性硅橡胶时电场集中的问题,使终端内电场分布均匀。朱智恩等[7]在相同条件下采用对照试验,研究分析三元乙丙橡胶与改性硅橡胶的电导特性与温度的函数关系,通过计算推导得到多层介质中场强分布规律,基于此提出优化应力锥的具体措施,并以实际终端安装缺陷为例,研究分析应力锥的安装误差范围。曾彤[8]利用有限元仿真软件ANSYS,对电缆终端受到160 kV高压且外界环境发生改变时的电场分布进行仿真研究,得到不同线芯电流下电缆终端电势、电场的分布规律。江霖等[9]利用仿真软件ANSYS,对电缆终端在不同频率的暂态过电压下其附件绝缘处的电场分布进行分析,并模拟了过大外部压力或空间电荷集聚对附件电场的影响。

国外H A ILLIAS等[10]使用有限元仿真软件模拟分析了直流电缆附件中绝缘材料属性以及绝缘厚度对电场强度的影响。H GHORBANI等[11]研究了一种基于新型高分子材料的电压控制层,该高分子材料的电气性能优越,可以应用到电缆附件中,能很好地控制附件电场分布。T CHRISTEN[12]认为高压直流绝缘设备在进行仿真建模时应重视边界条件的设置,并且需综合考虑外部环境对模型的干扰,以得到精确的仿真结果。

现阶段针对充油电缆终端结构中电场分布、温度场分布、空间电荷集聚、内部缺陷处场强集中等问题的仿真分析结果已较为明确,而对于高压干式电缆终端内部应力锥与增强绝缘处电场的优化问题,以及制造过程中的绝缘缺陷对其内部电场分布影响的相关研究均较少。基于此,本文采用COM‐SOL Multiphysics多物理场耦合仿真软件,建立XLPE绝缘高压干式电缆终端仿真模型,研究不同硅橡胶绝缘材料、不同外界环境温度、不同测试电压对220 kV干式电缆终端内部电场分布的影响;同时对高压干式电缆终端内部应力锥安装错位、应力锥表面存在微小凸起、干式电缆终端外护套中存在气泡等缺陷时的电场分布情况进行深入分析,并根据仿真计算结果,提出干式电缆终端结构的改进方法,为高压干式电缆终端的绝缘优化设计及现场安装运维提供一定的理论指导。

1 多物理场仿真理论

1.1 绝缘材料非线性电导特性

在稳态运行的条件下,通电的铜芯由于损耗会产生一定的热量,因此在绝缘层的内部会产生温度梯度。温度和电场强度对绝缘材料的电导率存在较大的影响,而绝缘材料内部的电场强度会受电导率的影响,因此在仿真分析时需考虑材料电导率的变化。

根据文献[13]可知,聚合物材料的电导率γ与温度T和电场强度E的关系如式(1)所示。

式(1)中:γ为电导率,单位为S/m;A为与材料相关的常数,单位为V/(Ω·m2);kb是玻尔兹曼常数,其值为1.38×10-23J/K;T为材料温度,单位为K;φ为活化能,单位为eV;q是电子电荷量,单位为C;B为电场系数,单位为m/V;E是场强,单位为V/m。

仿真分析时需考虑交联聚乙烯(XLPE)绝缘材料、线性硅橡胶(SR)材料、非线性SR材料的电导特性,根据文献[14]的试验结果可知,在温度为30℃、70℃时,上述3种材料的电导率在不同场强下将呈现非线性变化的趋势,通过式(1)拟合计算可以得到3种材料的电导率变化方程,分别如式(2)~(4)所示。

1.2 干式电缆终端电热耦合场分析

由传热学定律可知,电力电缆绝缘系统的温度数学模型如式(5)所示。

式(5)中:k为不同介质的导热系数,单位为W/(m·K);cp为绝缘介质的定压比热容,单位为J/(kg·K);q(r)为电流泄漏过程中的热量,单位为W/m3;QL为电缆线芯由于损耗产生的热量,单位为W/m3;r为电缆各层半径,单位为m;ρ为纤芯密度,铜的密度一般为8.96 kg/m3。

导体线芯中流过的电流密度可以用来计算电缆线芯由于损耗产生的热量QL,如式(6)所示。

式(6)中:J为线芯中流过的电流密度,单位为A/m2;δ为电缆线芯的电导率,单位为S/m。

q(r)可以用式(7)计算,其中电导率γ(r)满足式(1),J(r)为泄漏电流密度,E(r)为场强。

泄漏电流满足的约束条件如式(8)所示。

联立式(5)~(8)可得,场强E(r)、温度T、泄漏电流I满足式(9)所示的函数关系。

由式(9)分析可得,在稳态条件下,假如给定电缆线芯电压和外界环境温度等边界条件,则能够计算分析出电缆终端内温度场和电场的分布情况。

2 干式电缆终端结构及仿真分析

2.1 仿真模型建立

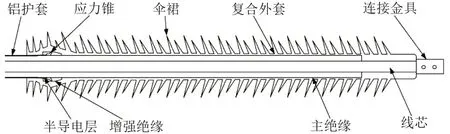

参考某公司生产的220 kV干式电缆终端建立仿真模型,其总长度为2 150 mm,具体结构如图1所示。运用COMSOL Multiphysics仿真软件中内置的绘图工具按照实际尺寸等比例建立仿真模型。

图1 干式电缆终端结构示意图Fig.1 Schematic diagram of dry cable terminal structure

利用COMSOL中边界条件选项设定XLPE绝缘高压干式电缆终端相应的边界条件,考虑系统最高运行电压等级及5%的绝缘裕度后,将电缆线芯上的电压幅值设置为220 kV,将电缆终端外护套设置为0电位(接地),且将XLPE绝缘、线性SR、非线性SR等绝缘材料的电导率设置为与温度有关的分段函数。

2.2 电导材料对电缆终端内部电场分布的影响

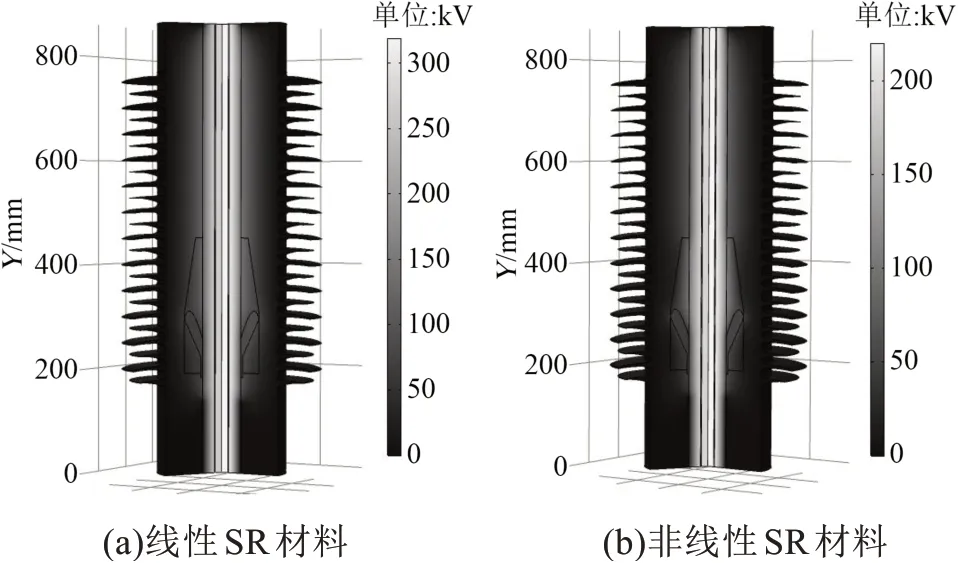

选用线性SR和非线SR作为干式电缆终端的增强绝缘材料,根据式(2)~(4)得到不同绝缘材料电导率与温度的函数。仿真分析时外界环境温度为20℃,应力锥处场强分布及电缆终端电势分布分别如图2、图3所示。

图2 不同增强绝缘材料电缆终端应力锥处电场强度Fig.2 Electric field strength at the stress cone of cable terminal with different reinforced insulating materials

图3 不同增强绝缘材料电缆终端电势分布Fig.3 Potential distribution of cables terminal with different reinforced insulating materials

从图2和图3可以看出,以线性SR和非线性SR作为干式电缆终端的增强绝缘材料时,电缆终端内部电场强度的最大值均出现在应力锥根部附近的硅橡胶中,并且在靠近应力锥根部与硅橡胶的交界处、本体的XLPE绝缘层区域中均出现了较大电场强度的集中。不同的是,以普通线性SR作为增强绝缘材料时,应力锥上方径向场强最大值Emax为11.46 kV/mm;而以非线性SR作为增强绝缘材料时,应力锥上方径向场强最大值Emax为9.74 kV/ mm。

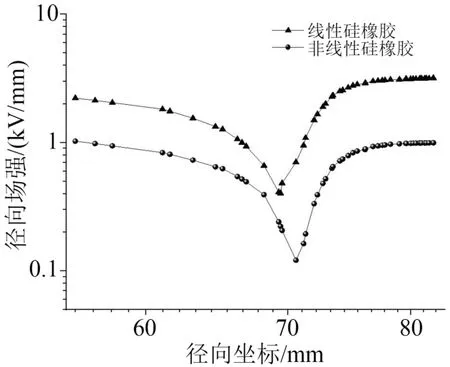

取应力锥上部区域增强绝缘径向方向的场强变化规律进行分析,结果如图4所示。从图4可以看出,当增强绝缘材料选择线性SR材料时,应力锥上方场强较使用非线性SR材料时更大,因此非线性SR绝缘材料可以改善终端内部的电场分布情况,减小场强最大值,降低绝缘损坏的风险。

图4 不同增强绝缘材料下应力锥上部场强变化曲线Fig.4 Variation curves of field strength at the upper part of stress cone under different reinforced insulating materials

2.3 环境温度对电缆终端内部电场分布的影响

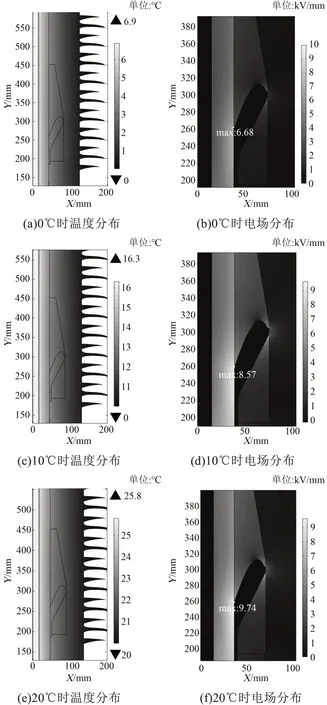

在电缆终端的实际投入使用过程中,电缆终端的工作状况会受到外界环境温度的影响。由于外界环境温度的变化会导致电缆终端所使用的材料电导率发生变化,进而影响终端内的电场分布。基于此,本研究对电缆终端进行电热耦合分析。假定电缆线芯的载流量不变,将外界温度设置为0、10、20℃,探究环境温度改变对终端内温度分布和电场分布的影响,结果如图5所示。由图5可知,当环境温度为0℃时,电缆终端内部线芯温度为6.9℃,外部伞裙温度为0.29℃,随着环境温度的升高,电缆终端线芯和表面的温度随之升高,并且内部线芯与外部伞裙的温差逐渐减小。并且在0、10、20℃外界温度条件下,电缆终端的场强最大值都出现在交联聚乙烯绝缘层靠近线芯处,且随着外界环境温度降低,终端内最大场强减小且沿线芯径向方向偏移。

图5 不同环境温度下电缆终端内温度及电场分布Fig.5 Temperature and electric field distribution in cable terminal under different ambient temperatures

2.4 电压幅值对电缆终端内部电场分布的影响

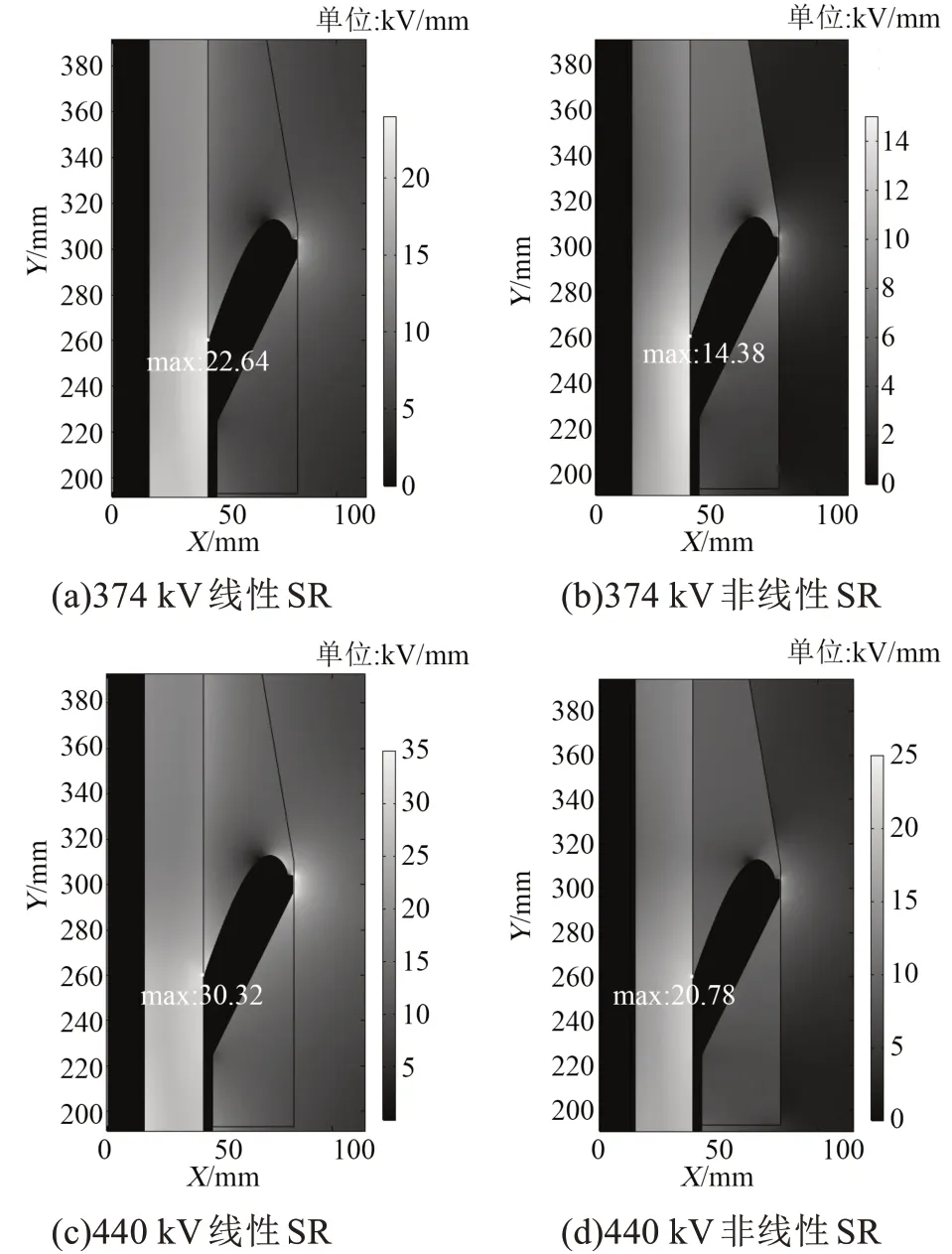

根据GB/Z 18890.1—2002可知[15],电缆终端需在交付前开展2倍额定电压的热循环电压型式试验以及1.7倍额定电压交流电压试验1 h。因此本研究对仿真模型线芯施加不同幅值的电压,仿真分析电压幅值对不同增强绝缘材料终端电场分布的影响,结果如图6所示。由图6可知,增强绝缘材料为线性SR和非线性SR的电缆线芯在承受374 kV和440 kV高压时,终端内部场强最大值均出现在应力锥根部,且随线芯施加电压的升高,场强最大值随之增大。电压由374 kV升高至440 kV时,线性SR内部最大场强由22.64 kV/mm增大至30.32 kV/mm,增大了33.92%,且最大场强均集中在根部硅橡胶中;与之相比,非线性SR电缆终端内场强最大值明显减小,能够很好地改善电场在终端内的分布情况。

图6 电压幅值对终端电场分布的影响Fig.6 Influence of voltage amplitude on the electric field distribution of terminal

3 内部缺陷对电缆终端内部电场分布的影响

3.1 应力锥安装错位对终端内电场分布的影响

电缆终端在工程安装时,由于施工人员安装不当,使得电缆终端内应力锥安装错位(终端内应力锥安装的位置超过了设计时应该遮盖的半导电层理想位置或者使应力锥不能完全遮盖半导电层),因而对终端内电场分布造成影响。

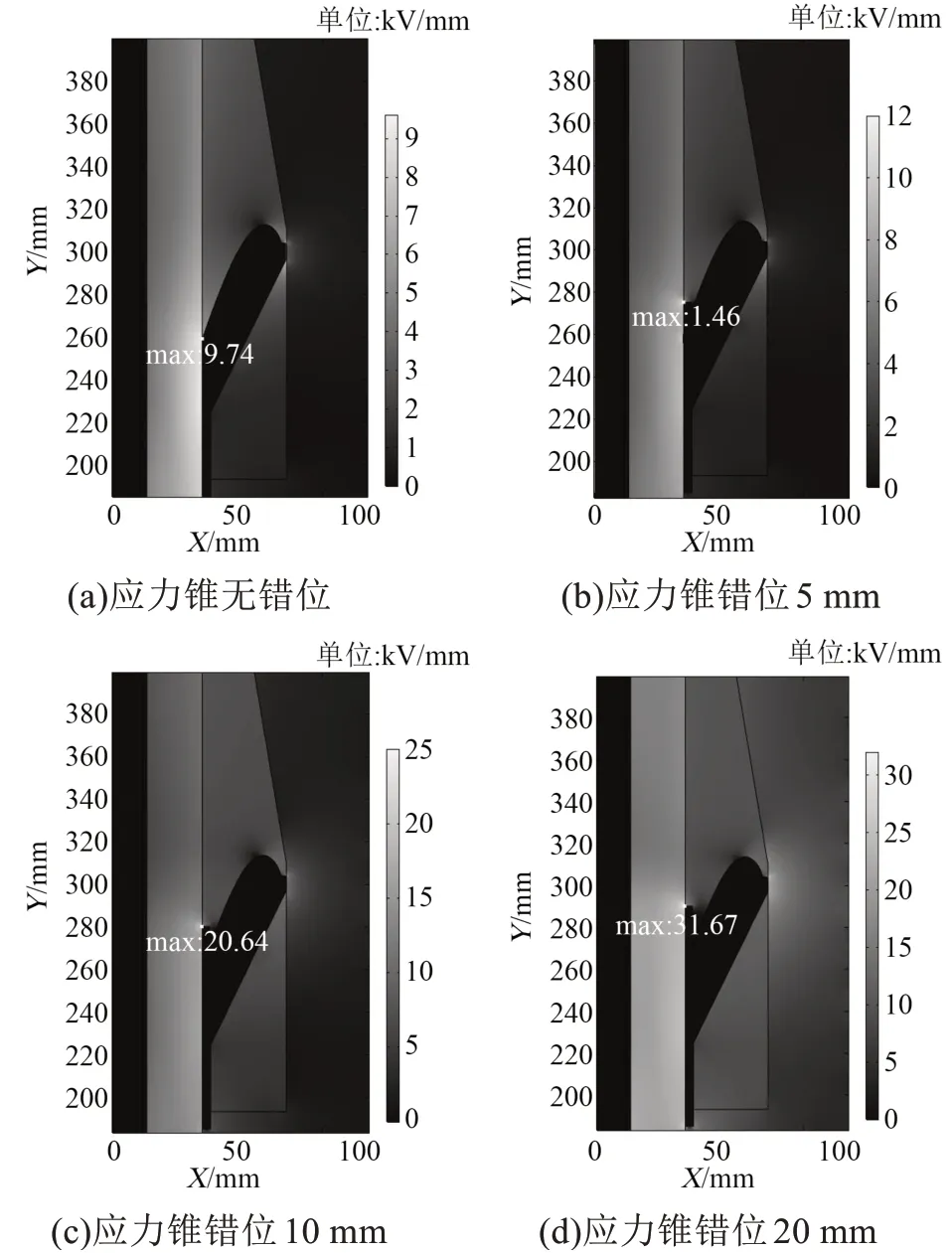

仿真分析时增强绝缘部分使用非线性SR材料,调整半导电层逐渐高过应力锥根部,电场分布仿真结果如图7所示。由图7可知,随着应力锥安装错位的严重程度增加,终端内场强最大值急剧增大,但根据仿真结果发现,终端内场强最大值位置均出现在半导电层、非线性SR与交联聚乙烯绝缘三相交界点处。当应力锥错位5 mm时,终端内场强最大值略有增大,对终端内电场影响较小。但当应力锥错位20 mm时,终端内的场强最大值已经达到31.67 kV/mm,最大场强增大了2.25倍。

图7 应力锥安装错位终端内电场分布Fig.7 Electric field distribution in the terminal when the stress cone is misaligned

3.2 应力锥表面凸起对终端内电场分布的影响

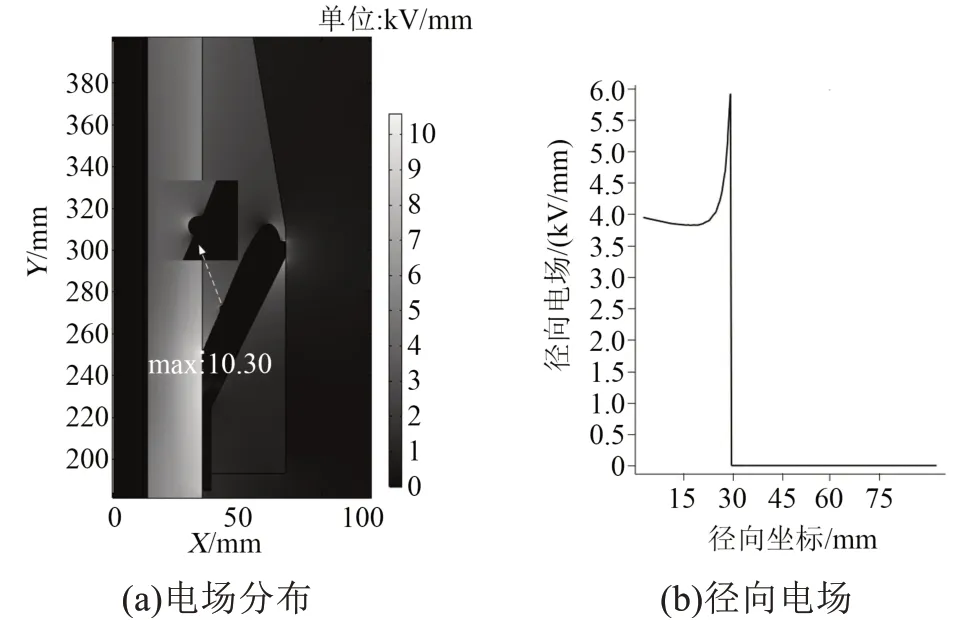

终端内应力锥的制作材料通常为三元乙丙橡胶以及加入改性材料的硅橡胶,由于制作工艺可能使得应力锥表面存在凸起,因此本研究对应力锥表面存在半径为1 mm微小凸起时的终端进行电场分布仿真,结果如图8所示。由图8可知,当应力锥表面存在微小凸起时,电缆终端内部的电场会发生畸变,终端内场强最大值为10.30 kV/mm,场强最大值出现位置未发生改变。分析图8(b)可知,应力锥表面存在微小凸起时,其表面电场强度会在应力锥凸起位置显著增大,最大达到5.80 kV/mm。应力锥表面凸起缺陷对终端内电场分布的影响较小,应力锥与硅橡胶交界面处的电场明显增大。

图8 应力锥微小凸起时电场分布Fig.8 Electric field distribution of stress cone with small bulge

3.3 终端内气泡对终端内电场分布的影响

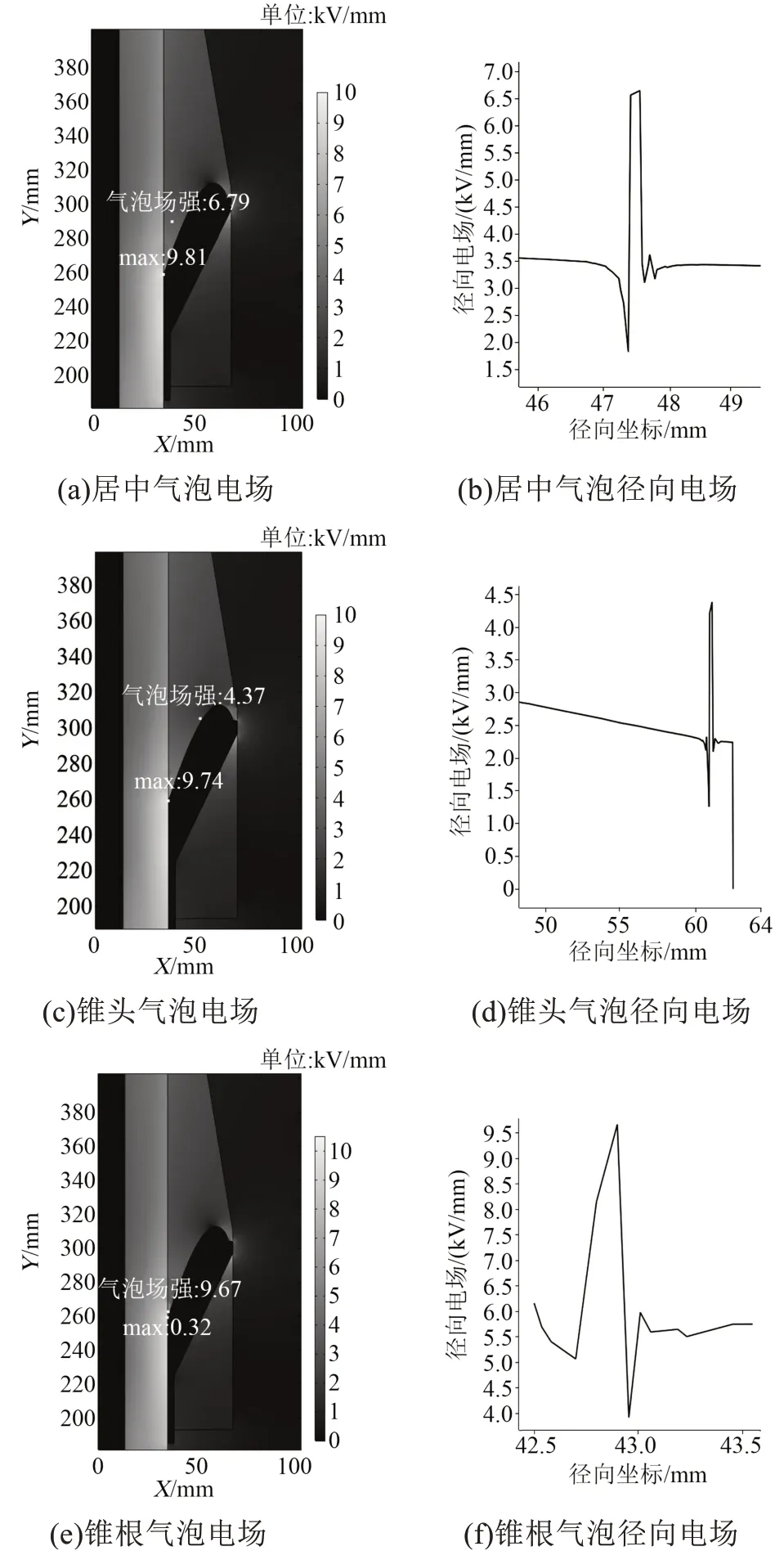

橡胶绝缘材料需在高温、高压条件下预制成型,在此情况下,硅橡胶外护套中易有气泡产生。当增强绝缘中存在气泡时,将会造成电缆终端内电场分布不均。因此分别对半径为0.1 mm的气泡在3种典型位置处时电缆终端的电场分布进行仿真分析。气泡居中的位置坐标为(46.94 mm,290.71 mm);气泡在应力锥根部的位置坐标为(48.86 mm,655.72 mm);气泡靠近应力锥头的位置坐标为(59.49 mm,344.44 mm)。在仿真模型中设置气泡的径向截线,研究气泡在不同位置时径向场强的变化规律,仿真结果如图9所示。由图9可知,当气泡缺陷出现在终端不同位置时,气泡对终端内场强最大值以及最大值出现的位置影响较小。而气泡内场强远高于周围绝缘材料,当气泡靠近应力锥根时,气泡内场强最大,达到9.67 kV/mm,高于空气的电气强度3 kV/mm,此时电缆终端内的气泡缺陷易造成局部放电,将加大击穿的风险。

图9 增强绝缘内气泡位置不同时的电场分布Fig.9 Electric field distribution in reinforced insulation with different position of bubble

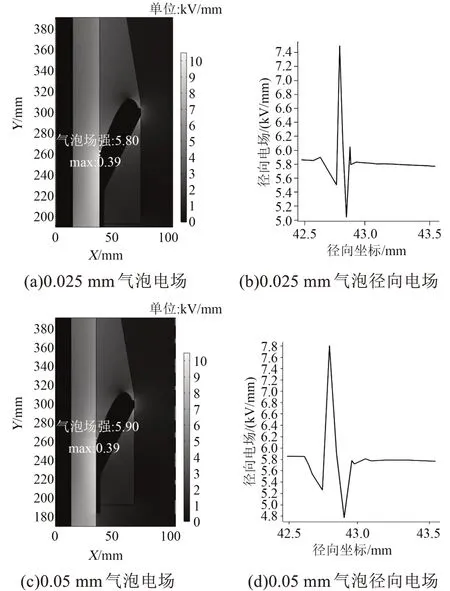

根据GB/T 11017.1—2014中规定的微孔尺寸[14],在靠近应力锥根部设置半径为0.025 mm和0.050 mm的气泡,研究分析终端内部有不同尺寸气泡位于锥根时对增强绝缘电场分布的影响,结果如图10所示。

图10 增强绝缘内气泡尺寸不同时的电场分布Fig.10 Electric field distribution in reinforced insulation with different sizes of bubble

由图10可知,当气泡出现在锥根但气泡尺寸不同时,气泡的场强会随着气泡半径的减小而逐渐减小,随气泡半径变化场强的变化范围较小,且径向场强分布较为相似,但均会导致其周围电场分布发生畸变。由于增强绝缘内气泡的存在对场强影响较大,应尽量避免增强绝缘内出现气泡。

4 干式电缆终端的优化

4.1 应力锥转角形状对终端内电场分布的影响

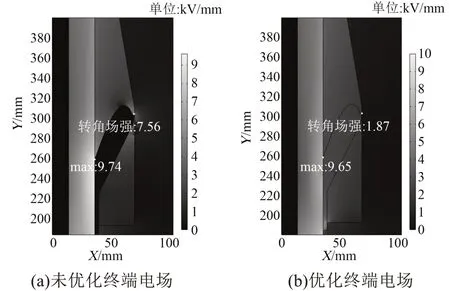

根据厂家提供的电缆终端结构图,其应力锥锥头部分靠近增强绝缘边缘转角处为非圆弧状。在进行仿真计算的过程中应力锥锥头部分靠近增强绝缘边缘的转角会出现场强集中现象,因此对其形状进行优化。将应力锥靠近增强绝缘边缘处的转角改为圆弧状,仿真分析结果如图11所示。

图11 应力锥转角形状改变前后的电场分布Fig.11 Electric field distribution before and after changing the shape of stress cone corner

由图11可知,未进行优化时电缆终端场强最大值为9.74 kV/mm,应力锥转角处场强为7.56 kV/mm。通过改变应力锥转角的形状,将其变为圆弧状转角,终端内场强最大值减小为9.65 kV/mm,相较于未进行优化的电缆终端,最大场强轻微减小,但其应力锥转角处场强减小为1.87 kV/mm,与未优化终端相比,其电场强度下降了75.26%。因此,在实际设计中可以通过改变应力锥转角形状以获得更小的转角场强,提高终端安全系数。

4.2 应力锥边缘距离对终端内电场的影响

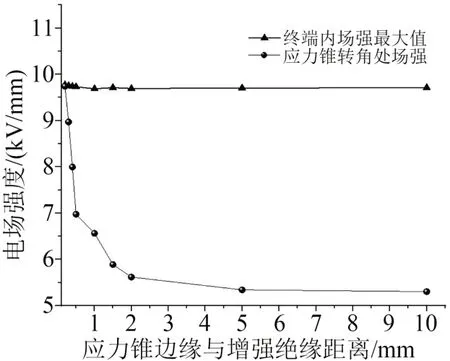

将应力锥边缘与增强绝缘距离分别设置为0.2、0.3、0.4、1.0、1.5、2、5.0、10.0 mm,分析终端内应力锥转角处场强最大值的变化,计算结果如图12所示。

图12 不同应力锥边缘与增强绝缘距离下应力锥转角处最大场强变化规律Fig.12 Variation of maximum field strength at the corner of stress cone under different distances between stress cone edges and reinforced insulation

由图12可知,改变应力锥边缘与增强绝缘距离对终端内最大场强的影响较小,但在应力锥边缘与增强绝缘距离为0.2~5.0 mm时,随着应力锥边缘与增强绝缘距离的增大,应力锥转角处电场明显减小,且应力锥转角处场强与该距离呈明显的指数衰减关系;当距离大于5 mm后,转角处电场强度几乎不变,因此可以认为应力锥边缘与增强绝缘距离5 mm为宜。本研究的仿真中实际电缆终端内应力锥边缘与增强绝缘的距离为0.4 mm,因此在电缆终端制作中可适当调整应力锥边缘与增强绝缘的距离,减小应力锥转角处场强,以保障电缆终端可靠工作。

5 结 论

基于实际220 kV干式电缆终端结构,构建了多物理场有限元仿真模型,分析了终端内部场强、温度分布规律,主要得到以下结论:

(1)非线性SR绝缘材料作为干式电缆终端的外护套可以改善终端内电场分布,减小其内部最大场强。

(2)20℃环境温度下,电缆终端内部三相交界点处场强最大,当外界环境温度降低后,终端内最大场强减小且沿径向线芯方向偏移。

(3)应力锥安装错位时三相交界点处场强急剧增大;应力锥表面存在凸起会使得终端内增强绝缘部分局部场强急剧升高;增强绝缘内部存在气泡时,气泡尺寸对电缆终端内最大场强的影响较小。

(4)当应力锥边缘与增强绝缘的距离为0.2~5.0 mm时,应力锥转角处场强与该距离呈明显的指数衰减关系,当该距离大于5 mm时,应力锥转角处场强基本不变。