基于RFID的预制混凝土构件物化阶段碳排放跟踪计算*

方卓祯,徐 照

(东南大学土木工程学院,江苏 南京 211189)

0 引言

在可持续发展背景下,以预制混凝土装配式建筑为代表的建筑工业化成为建筑领域实现节能减排的关键途径。结合装配式建筑在构件生产集约化、运输物流化、安装机械化上的特点,对其展开碳排放量化核算工作,能有效支撑当前我国建筑碳排放研究。在研究传统现浇建筑碳排放的基础上,许多学者开展了对装配式建筑碳排放的定量研究。如结合BIM技术,开发针对装配式住宅建筑的碳排放预测系统[1];基于过程分析法提出预制住宅碳排放计算模型并估算碳排放[2];通过样本研究对比装配式建筑和现浇建筑施工模式对碳排放的影响[3];基于层次模糊综合评价法制定装配式建筑碳排放评价指标体系[4];基于建筑不同阶段资源能耗数据核算碳排放并识别各阶段碳排放影响因素[5]。但这些定量研究多聚焦于项目建设前对装配式建筑进行碳排放估算与预测,或项目完成后的碳排放核算与评价,目前较缺乏针对装配式建筑的碳排放实时计算研究。

碳排放实时计算能为装配式建筑碳排放的跟踪与监测提供数据支撑,从而使项目参与者更好地把握碳排放动态变化规律。而预制构件作为装配式建筑模块化单元,原材料使用相对明确,生产范式相对标准[6],能通过其在物化阶段的空间信息反馈装配式建筑在建造过程中的实际进度,适合作为碳排放实时计算的基础研究对象。

因此,本文结合预制混凝土构件特点,建立了构件物化阶段碳排放定量跟踪计算公式。基于对RFID标签系统功能的利用和开发,设计了构件实况信息采集和处理的方法,从而实现碳排放跟踪计算关键参数的获取。在确定计算参数来源的基础上,提出构建参数数据库,并通过参数调用,最终完善预制混凝土构件物化阶段碳排放跟踪计算流程。

1 物化阶段碳排放跟踪计算逻辑

1.1 计算目标确定

1)计算对象(预制混凝土构件) 预制混凝土构件是指以混凝土、钢筋等为基本材料,在装配式预制构件厂以标准工业化的生产方式制成的建筑构件,涵盖预制墙、预制梁、预制柱、预制板、预制楼梯等。预制混凝土构件在工厂以集中批量式的组织生产,使用机械自动、半自动化形式完成生产工艺流程,最后经验收合格后再出厂供施工现场使用,具有生产效率高、规格质量可控、产品独立完整的特点,能作为碳排放计算的基本单元。

2)计算范围(物化阶段) 结合产品预制特点,将预制混凝土构件物化阶段定义为从原材料获取到构件完成施工装配的全过程[7],并进一步细分为生产、运输、装配3个阶段。生产阶段核心为预制混凝土构件在预制构件厂从生产加工到检验出厂的全过程,但也将前端原材料开采获取及运输部分纳入该阶段碳排放计算范畴。运输阶段主要指预制混凝土构件成品从预制构件厂运送至项目施工现场的过程。装配阶段一般包括构件吊装和连接2个环节。其中,对于建筑体中的非组合型预制构件仅考虑吊装环节,即由施工现场堆放场地被吊装至指定位置的过程,而对于组合型预制构件(如墙-板连接构件等)则包含吊装后的连接固定过程。

3)计算方式(碳排放跟踪计算) 在现有与预制构件碳排放相关研究中,一般将建筑体中所有预制构件视为整体进行碳排放计算。区别于此,本文提出的碳排放跟踪计算具备阶段跟踪性和产品针对性2个特点。阶段跟踪性指随着物化阶段推进计算构件实时产生的碳排放量。产品针对性指以单一预制混凝土构件作为计算单元,考虑实际情况下产品间的差异性,使碳排放计算结果更贴合实际。

1.2 计算边界设置

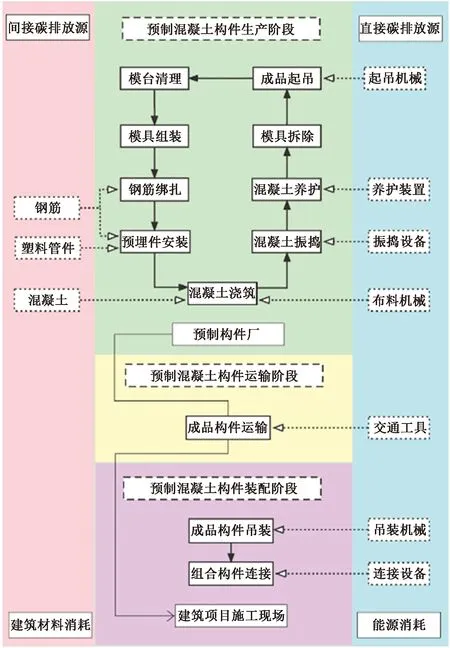

通过绘制边界过程图,依照工艺流程顺序,识别出各阶段直接碳排放源和间接碳排放源,如图1所示。直接碳排放源主要为在物化阶段覆盖的时间范围内使用的机械,其在工作中会伴随电力、石油、柴油等能源消耗而直接产生碳排放。间接碳排放源主要为投入的建筑材料等资源,原材料碳排放来自其被消耗前的材料生产阶段,并不在物化阶段覆盖的时间范围内产生。

图1 预制混凝土构件物化阶段碳排放边界过程

其中,装配阶段组合构件连接一般可分为干式连接和湿式连接。干式连接指采用焊接、螺栓连接等方式固定组合构件,湿式连接指在构件间的连接节点或接缝处支设模板并现浇混凝土或砂浆。由于连接中的建筑材料使用量相对于生产阶段原料投入量可忽略不计,因此,该工序仅考虑使用干式连接设备产生的直接碳排放。

1.3 计算方法建立

选用排放因子法作为预制混凝土构件碳排放计算方法,如式(1)所示:

Em=AD·EF

(1)

式中:Em为温室气体排放量;AD为活动数据,即各种碳排放源所消耗的能量和资源;EF为排放因子,即能源和资源消耗量与碳排放相对应的系数。

1.3.1定量计算公式

确定的碳排放跟踪计算结果由2种形式表示:预制混凝土构件在物化阶段各关键工序下的实际碳排放值、随物化阶段推进的实时碳排放累计值。关键工序指能被识别出碳排放源的工序。

1)生产阶段关键工序碳排放计算

生产阶段关键工序产生的碳排放由2部分构成:完成该工序需投入的建筑材料带来的间接碳排放和为完成该工序所使用的机械设备因消耗能源而产生的直接碳排放。计算如式(2)所示:

CSC,i=∑(MSC,i.jMFSC,i.j)+PSC,iTSC,iEFSC,i

(2)

式中:CSC,i为生产阶段第i个关键工序实际碳排放(kgCO2e);MSC,i.j为其中第j种建材投入量(m3,kg);MFSC,i.j为建材碳排放因子(kgCO2e/m3,kgCO2e/kg);PSC,i为机械额定功率(kW)或单位时间能源消耗量(kg/h);TSC,i为机械实际使用时间(h);EFSC,i为机械能源的碳排放因子(kgCO2e/(kW·h),kgCO2e/kg)。

2)运输阶段关键工序碳排放计算

运输阶段关键工序碳排放指预制混凝土构件从工厂构件堆场到项目施工现场构件堆放点的运输途中已产生的直接碳排放。构件运输多采用公路运输方式,包含开始运输、正在运输、完成运输3个关键工序。由于构件运输时间较长,为获取尚在运输途中的构件实时碳排放,规定正在运输工序数量≥1。计算如式(3)所示:

(3)

式中:CYS,k为运输阶段完成第k个关键工序时的实际运输碳排放(kgCO2e);DYS,k为对应的运输距离(km);VF为机械百公里满载油耗(L/100km);LF为机械额定载重(t);mPC为预制混凝土构件质量(t)。

3)装配阶段关键工序碳排放计算

装配阶段关键工序碳排放主要指完成吊装和干式连接的机械设备耗能产生的直接碳排放。对于非组合型预制构件,其在该阶段关键工序仅有“成品构件吊装”。对于组合型预制构件,在完成必要吊装工序后,还需经历多个组合构件连接工序,由于每次连接发生在构件之间,因此,规定每个构件各承担50%由连接设备产生的碳排放。计算如式(4)~(5)所示:

CZP,1=PDZTDZEFDZ

(4)

(5)

式中:CZP,1为成品构件吊装工序的实际碳排放(kgCO2e);CLJ,s为第s个组合构件连接工序的实际碳排放量。

4)物化阶段实时碳排放累计值计算

以单个预制混凝土构件为研究对象,CP表示预制混凝土构件物化阶段实时碳排放累计值(kgCO2e),n1,n2,n3分别为生产、运输、装配阶段关键工序数量。计算步骤如下。

当构件处于生产阶段的第i(1≤i≤n1)个关键工序时,按式(6)计算:

(6)

当构件处于运输阶段的第k(1≤k≤n2)个关键工序时,按式(7)计算:

(7)

当构件处于装配阶段的第r(1≤r≤n3)个关键工序时,按式(8)计算:

(8)

CTP为预制混凝土构件物化阶段的实际碳排放总量(kgCO2e),按式(9)计算:

(9)

1.3.2碳排放因子

由于建材、能源的开采、加工、运输等方式会受到发展水平和政策环境不同的影响,不同国家或地区同种排放因子在计算结果上会存在差异。为使计算结果更贴合我国建筑工程实际情况,以 GB/T 51366—2019《建筑碳排放计算标准》中碳排放因子作为研究数据。结合研究需要,选用的能源碳排放因子及建材碳排放因子分别如表1,2所示。

表1 能源碳排放因子

2 基于RFID的构件信息跟踪方法

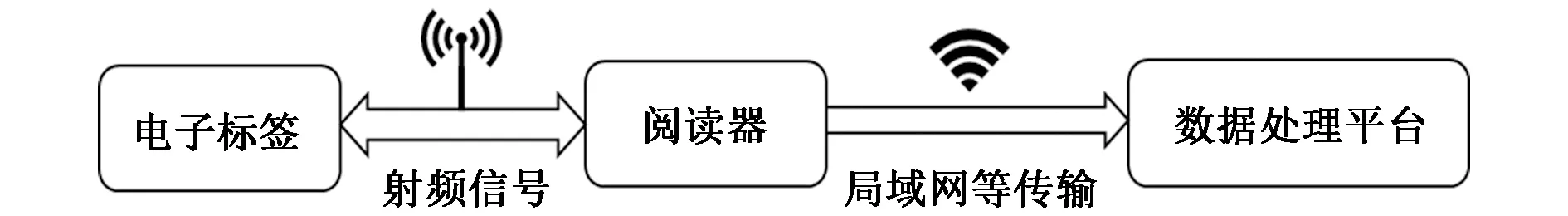

RFID技术指利用射频信号在电磁场中的空间耦合实现射频识别而获取数据。以RFID技术为核心的标签系统一般由数据采集硬件和数据处理平台组成,数据采集硬件包括RFID电子标签(Tag)与RFID阅读器(Reader)。由于RFID标签系统在空间定位与标记识读上的特性,已在多领域追踪管理方面得到成熟应用[8],可将其结合用于预制混凝土构件物化阶段,实现对构件实况数据的采集和处理。该系统工作原理如图2所示。

表2 建材碳排放因子

图2 RFID标签系统工作原理

2.1 构件RFID标签编码设计

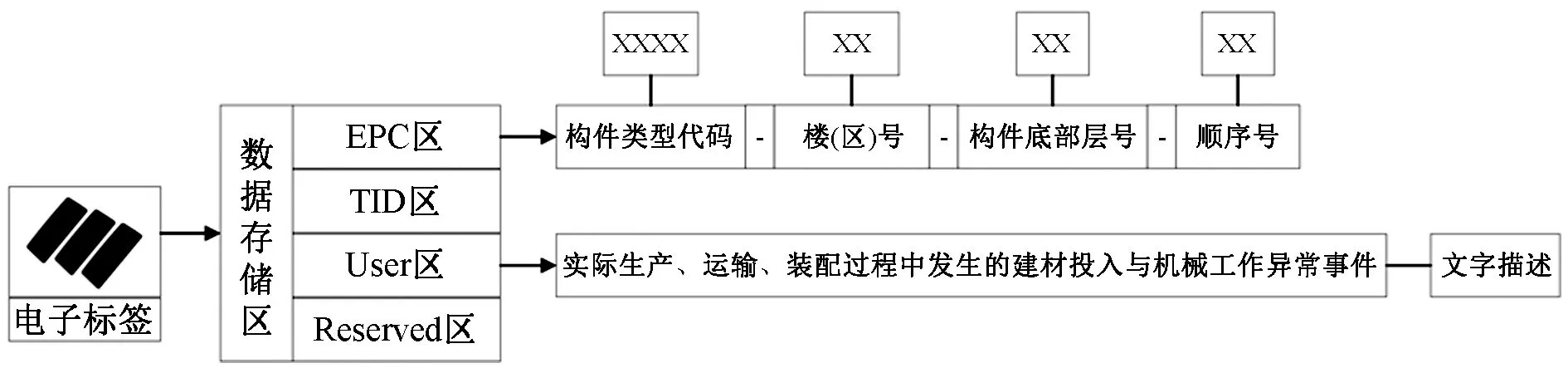

常用的RFID标签存储空间分为产品电子代码(electronic product code, EPC)区、标签识别号(tag identifier, TID)区、用户(User)区及保留(Reserved)区4个独立区块。EPC区为每个产品分配唯一产品编码,该区数据可被识读和编辑。TID区存储标签生产商的唯一标识号且在出厂时已被写入,只可进行信息读取。User区供使用者写入任何自定义数据。Reserved区用于存储摧毁密码和访问密码,用于保障标签数据的安全性。

借鉴GB/T 51269—2017《建筑信息模型分类和编码标准》、T/CCIAT 0019—2020《工业化建筑构件编码标准》、DB33/T 1189—2020《装配式建筑结构构件编码标准》与预制构件编码相关的编码体系,结合RFID标签空间存储特点,对用于预制混凝土构件的标签存储内容及构件编码结构进行设计,如图3所示。

图3 标签存储内容及构件编码结构

1)在标签存储内容方面,规定EPC区存储构件编码信息,User区存储影响关键工序的建材投入与机械工作的偶然事件,且直接采用文字标记。由于TID区与Reserved区具有数据限制,不做统一规定。

2)在构件编码结构方面,结合现有标准优点和预制混凝土构件特点,采用四级编码结构,分别表达构件类型信息和在建筑项目中对应的位置信息。规定如下:① 构件类型代码 由4位阿拉伯数字组成,前2位数表示构件大类,后2位数表示构件小类,对应关系如表3所示;② 楼(区)号 由项目区域划分规则确定,用2位数字或1位字母加1位数字表示;③ 构件底部层号 考虑到部分竖向构件可能连接多个楼层,选择以底部层号表示构件所在楼层,地上楼层由2位数字表示,地下楼层以字母B加1位数字表示;④ 顺序号 为区分同楼层同类型不同构件,依据各楼层平面图,按从左至右、从上至下的规则确定顺序号,用2位数字表示。

表3 预制混凝土构件类型代码

例如,编码“0402-10-B1-03”表示位于项目10号楼地下1层的第3块预制混凝土内墙板。编码“0601-A1-12-01”表示位于项目A1区12层的唯一预制混凝土阳台。

2.2 构件RFID标签功能开发

为降低预制混凝土构件物化阶段人工干预的影响,使信息跟踪采集更便利且采集数据更准确,基于Android Studio软件开发平台,以JAVA作为主要开发语言,对RFID阅读器的标签识读模块进行二次开发,使其具备以下功能:①对标签进行识别的同时获取标签中存储信息;②对标签进行识别的同时获取当前时间信息;③对标签进行识别的同时获取当前阅读器位置信息;④每次识读到的标签存储信息、时间信息、阅读器位置信息能匹配记录;⑤能对标签存储信息进行编辑。

标签中存储的主要信息为EPC区构件编码及User区备注信息。选择采用基于邻近探测法的方式对预制混凝土构件进行定位,即以阅读器位置表示构件位置。通过标签识读自动跟踪记录的某原始数据条,其中,“id”表示构件编码,“location”表示构件位置(纬度, 经度),“remark”表示标签备注,“time”表示当前时间(年-月-日 时:分:秒)。

2.3 基于RFID的信息采集流程

将经开发后的RFID标签运用在预制混凝土构件物化阶段,通过标签识读能实现对时刻、构件位置等信息的同步采集,从而间接反馈构件所处阶段和工序及机械设备实际使用情况与建筑材料投入状态。RFID阅读器主要有手持式和固定式两种类型,根据构件所处环境不同,选择对应形式的阅读器完成标签读写。

2.3.1生产阶段

根据生产阶段各工艺作业工位不同,参照平模流水式构件生产线的工艺布置原则[9],将预制构件厂混凝土构件生产车间划分为4个生产区域,构件信息采集流程如图4所示。

图4 预制混凝土构件生产阶段信息采集流程

生产1区的模具组装工序是该阶段起点。模具组装完成后,将制作合格并已完成构件编码的标签固定于模具表面。在模具拆卸前,构件为尚未有完整固定形态的半成品,但由于其与模具在生产线上同步移动,二者具有相同位置信息,因此,以模具作为前期标签附着对象。当模具拆卸工序结束,再将标签从模具转移至对应预制构件上永久固定。

每个预制混凝土构件生产过程均需依序经历从生产1区至生产4区的工序,最终吊装至构件堆场进行存放。同一个生产区内的所有工序作业位置基本相同,但由于每个工序关联的碳排放源不同,需采集的信息量不同,因此,需同一区域进行多次标签识读。根据对生产阶段碳排放源的识别,以单个预制混凝土构件为研究对象,搭建的采集流程中包含了9次标签识读,在图4中以Rn(n=1,2,…,9)表示,如R3指在混凝土浇筑开始时识读;R4指在混凝土浇筑结束且振捣开始时识读,表示当前新增混凝土浇筑工序产生的碳排放。

目前,预制混凝土构件的生产一般采用半自动化半机械模式,在实际生产过程中,可能出现因人为操作不当导致的建材过度消耗或因能源供应障碍导致的机械停工或运作不佳等问题,在这些问题影响下各工序产生的实际碳排放量相比正常情况下会有所增减。为能及时反馈这些偶然因素,管理人员可在当前工序作业过程中,通过手持式RFID阅读器在标签User区写入对应影响事件(图4中以W表示),下一次识读时,这些备注信息能及时反馈给数据处理平台,从而在后续对碳排放计算值进行修正。

2.3.2运输阶段

运输阶段预制混凝土构件信息采集流程如图5所示。R1指在成品构件装载完毕并离开预制构件厂堆放点时识读标签,R2指在成品构件到达项目施工现场指定堆放点并卸载完毕时识读标签。

图5 预制混凝土构件运输阶段信息采集流程

在构件运输工具上安装兼具读写功能的移动式RFID阅读器。一方面,通过识读功能,获取运输途中任意时刻构件位置信息(以R表示),并结合R1起点标记,更新运输阶段当前碳排放量。另一方面,管理人员可借助写入功能(以W表示),及时记录可能出现的异常情况。

2.3.3装配阶段

装配阶段预制混凝土构件信息采集流程如图6所示。针对吊装环节,R1指在构件单品吊装开始时识读;R2指在构件单品已达安装位点并卸扣固定完毕时识读,表示当前新增吊装工序产生的碳排放。由于每个构件都有唯一的安装位点,且大多数位于建筑内部,不利于布置固定式阅读器,因此吊装完成时,由施工人员利用移动式RFID阅读器进行标签识读。与前2个阶段目的相同,管理人员可借助阅读器的写入功能(以W表示),备注由现场复杂环境因素导致的起吊器械工作异常情况。针对连接环节,需在组合型预制构件安装位点上增加识读次数(以Rn,R(n+1)表示)。

图6 预制混凝土构件装配阶段信息采集流程

3 物化阶段碳排放跟踪计算流程

3.1 RFID标签信息处理

如图7所示,预制混凝土构件物化阶段标签信息处理流程主要包含数据获取、数据加工、数据存储3个环节,在RFID标签系统数据处理平台中完成。

图7 构件RFID标签信息处理流程

1)在数据获取环节,平台同步获取信息采集中识读得到构件编码信息、时间信息、构件位置信息及可能被人工写入的标签备注信息。

2)在数据加工环节,首先根据构件位置判定其当前所处工序,将地理空间信息与生产进度信息关联。再根据各工序中碳排放源特点,对生产阶段与装配阶段时刻信息进行加工,获取与每个构件相对应的机械实际工作时间;对运输阶段位置信息进行加工,获取相对应的实际运输距离。得到有效数据后,再与构件编码、日期、阶段名称、工序名称等信息同步输出并存入标签动态信息库。

3)在数据存储环节,主要对标签动态信息库中各构件信息表单进行数据更新。在信息库中,每个预制混凝土构件都有独立且唯一的信息表单,表单以构件编码进行标记与区分。当输出某段数据时,通过识别其中的编码与表单匹配,完成表单中对应信息的添加。信息表单中包含阶段名称、工序名称、节点日期、机械使用时间、构件运输距离、特殊事件备注等条目,加工后的数据流仅录入其包含的条目信息。

3.2 碳排放跟踪计算参数库建立

构建预制混凝土构件物化阶段碳排放跟踪计算参数库的目的是为碳排放跟踪计算提供基本数据,从而满足公式运算需求。参数库的建立能实现所有与碳排放计算相关的数据的集中控制和关联管理,以构件编码作为筛选条件,可快速获取满足该构件当前阶段跟踪计算需求的参数信息。

本文设计的碳排放跟踪计算参数库属于关系型数据库,其数据内容及来源如图8所示。数据内容包括预制构件属性信息、碳排放因子数据、碳排放源参数信息及预制构件实况信息,共建立7个数据表。其中,预制构件属性信息主要来自项目设计阶段施工图及相关文件,也可从设计阶段BIM模型中导出预制混凝土构件明细表来获取。碳排放参数信息主要指项目在预制混凝土构件物化阶段需要投入的建材与机械设备具体类型及属性信息,一般生产、运输、装配3个阶段的碳排放源参数分别由构件生产商、运输商、装配商或建设项目的施工单位提供。预制构件实况信息主要指标签动态信息库的每个构件信息表单最新数据,该数据反映了构件当前状态。

图8 碳排放跟踪计算参数库数据内容及来源

3.3 碳排放跟踪计算参数调用

3.3.1参数调用规则

在物化阶段,预制混凝土构件每经历1个关键工序,标签动态信息库就会在对应构件信息表单中新增1次数据,碳排放跟踪计算参数库中的标签动态数据表也会完成与编码对应的数据更新。以单个预制混凝土构件为研究对象,在进行各阶段关键工序碳排放计算时,先由碳排放跟踪计算参数库提供所需的相关参数及对应值,再将必要参数值带入公式中计算。

3.3.2碳排放跟踪计算案例

以某装配式综合楼项目为例,选取项目A1区5号楼3层第1梯段为研究对象,计算该预制构件在吊装施工中的实际碳排放。

1)基于RFID的信息采集及处理

根据编码规则,命名该预制混凝土楼梯为0501-A1-03-01,将编码信息存入RFID标签中并对预制楼梯进行标记;采用已完成功能开发的RFID阅读器分别在预制混凝土楼梯吊装开始和吊装结束时,各进行1次原始数据的采集。基于RFID的构件信息采集过程如图9所示。

图9 基于RFID的预制混凝土楼梯信息采集过程

对采集得到的原始数据进行处理,利用Access设计参数库,将处理后的构件工序实况信息导入参数库,参数库已预先完成对预制楼梯构件属性信息和吊装阶段碳排放源参数的信息录入。

2)碳排放跟踪计算参数调用

从参数库中查询获取当前工序碳排放计算参数,结果如图10所示。将参数值带入装配阶段对应的公式中,从而计算得到该装配式综合楼项目中编码为0501-A1-03-01的预制混凝土楼梯在装配阶段成品构件吊装工序的实际碳排放为45.27kgCO2e。

图10 预制混凝土楼梯当前工序计算参数查询结果

4 结语

预制混凝土构件是装配式建筑的基本构造单元,开展对预制混凝土构件物化阶段碳排放的跟踪计算研究,对装配式建筑碳排放实时监测的实现和碳减排措施的制定具有一定意义。本文建立的定量计算公式,能用于计算预制混凝土构件各阶段关键工序实际碳排放量及实时碳排放累计值。对RFID标签系统功能的利用和开发,以及在此基础上完成的数据采集和处理的方法设计,能用于获取跟踪计算公式中反映构件实况信息的有效参数。构建数据源明确的碳排放跟踪计算参数库,能通过对参数的快速调用,得到预制混凝土构件物化阶段碳排放的跟踪计算结果。

本文在物化阶段各工序界定、碳排放源识别、碳排放因子的获取方面主要根据常见应用场景和既有认知经验进行推断,在研究上存在一定局限性。由于构建的碳排放跟踪计算模型需覆盖预制混凝土构件物化阶段,因此,在后续研究中将进行更完整的试验设计和案例研究,以对提出的方法进行论证分析和改进优化。