湿式摩擦离合器摩擦片表面油槽结构及摩擦特性研究现状

陈钰尘 李吉祥 乔 军 俞跻聪 徐灿中

(绍兴前进齿轮箱有限公司,浙江绍兴 312030)

0 引言

湿式离合器是一种具有换挡平顺、工作寿命长等优点的换挡装置,其被广泛应用于重载军用车辆、工程机械传动装置和乘用车自动变速器中,实现传输动力并控制主从动部件连接和断开的核心装置[1]。湿式离合器的带排转矩不仅影响传动效率,影响其使用寿命,也影响燃油经济性。目前,我国国内市场上的大多数自动变速系统均为进口或引进国外技术生产,我国自主设计研发的变速系统较少,且与国外变速系统相比,性能存在较大的差距[2-3]。因此,开发一套拥有自主知识产权的自动变速器核心部件有助于提升我国的国际竞争力。带表面油槽的离合器摩擦片是减少带排扭矩的常用方法[4],基于摩擦片上的油槽结构开展研究,介绍湿式离合器的发展史及工作原理,分析油槽结构研究现状,并提出相关建议。

1 湿式离合器原理

1.1 工作原理

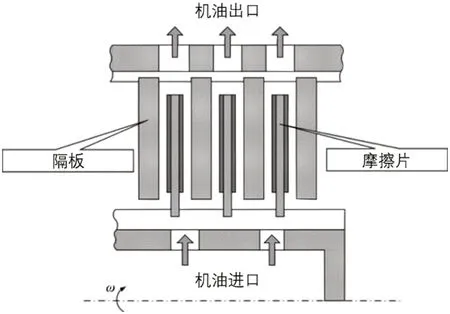

湿式离合器结构图如图1 所示,湿式摩擦离合器完全浸泡在油或润滑物质中的环境中运行,其流体介质主要有润滑、冷却和散热等多种功能。在接合阶段,位于离合器系统内部的摩擦盘相互接触,促进耦合部件之间的动力传输,实现扭矩传递[5]。在断开阶段,涉及摩擦片的分离,导致它们之间形成间隙,最终停止动力输出。由于离合器片在充满油或润滑剂的环境中运行,这种环境有效降低了摩擦和磨损,在面对不同情况也能实现平稳的接合和断开[6]。

图1 湿式离合器结构图

1.2 润滑和冷却

润滑和冷却的功能对湿式摩擦离合器起着至关重要的作用,显著影响其运行效率和寿命。摩擦盘和分隔器之间的润滑剂流动示意图如图2 所示,离合器在一个封闭的壳体内运行,其中含有油或润滑剂,是一个润滑的环境,摩擦盘和分隔器盘在其中相互接触[7],减少了磨损。

图2 摩擦盘和分隔器之间的润滑剂流动示意图

离合器接合的现象涉及两个不同的润滑膜阶段,即挤压(对应于流体动力润滑)和挤扁(与混合润滑有关)。不同的阶段主要受到流体黏度变化的影响[8]。除此之外,润滑剂的流动可以有效带走热量,有效防止过热的发生,从而维持正常的温度范围[9]。

2 油槽结构设计

为了减少带排扭矩,加速因摩擦产生热量的排出,在摩擦片上设计油槽对润滑油进行导流[10],这种结构可以改变摩擦片表面的润滑油的分布与流动规律。合理的油槽设计,可以减少润滑油剪切力,从而达到减少带排扭矩的效果,降低离合器产品的温度,提高离合器的使用寿命与产品可靠性[11]。

2.1 常见油槽类型

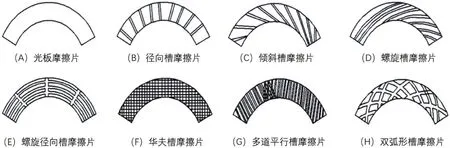

由于设计的多样性以及适用不同条件的要求,出现多种样式的油槽[12],如图3 所示,不同结构的油槽有不同的性能(散热性能、接合分离特性等)[13-15]。

图3 摩擦片油槽结构形式

光板无槽摩擦片由于油液难以及时从摩擦副间隙排出,导致摩擦系数较低,与有槽相比,具有更低的散热能力和更高的磨损。因此,不能长时间工作,适用于轻载和接合频率低的工况,国内外学者开展针对沟槽的优化设计。

径向油槽是有意地将槽以径向配置放置,从摩擦盘的中心轴线辐射出来[16],在离心力作用下,油液加速流动到接合面,在实现润滑剂的均匀和一致分布的同时,也在离合器接合的动态阶段有效地促进散热,保护系统的操作效率和耐用性[17],提高离合器的摩擦特性[18],使它们在需要平稳加速和精确换挡的情况下非常有价值。斜油槽原理相似,也同样具有低摩擦系数和磨损量小的特点。

螺旋油槽以螺旋或螺旋形状而定义,精细地刻在摩擦盘表面,以实现油或润滑流体沿着螺旋通道有序流动[19-20]。该结构的主要优点是在离合器接合时摩擦显著减小。螺旋油槽除了具有润滑性能外,还在离合器的热管理中发挥关键作用,通过促冷却油的流动增强离合器系统的冷却效果,确保离合器保持在其最佳温度范围内[21]。

华夫槽由一个网格状的图案组成,精确雕刻的正方形或矩形凹槽分布在表面。这个特征有利于提高离合器性能和寿命,特别适用于在需要无缺执行加速、减速和换挡等操作的情况下使用,精确度具有极大重要性[22-23]。鉴于以上优点,华夫格纹油槽已被证明是汽车和工业领域中的关键要素。湿式摩擦离合器的应用正在不断进行深入和全面的研究和改进,以满足不断增长的性能标准的需求[24]。

双弧槽具有更低的摩擦系数、更高的散热能力,常用于重载离合器,不建议使用于轻载低转速的工况;多道平行槽常用在纸基材料的摩擦片表面,它能够使摩擦片的散热效果和负载能力得到较好的平衡。随着学者的深入研究,多种复合槽随之出现,在散热及减小带排转矩均有出色的效果[25]。

2.2 油槽对带排转矩的影响

当离合器其处于分离状态时,主从动部件间的相对运动使摩擦副间隙中的润滑油液产生黏滞剪切转矩,这种阻力转矩为带排转矩[26]。带排转矩是湿式离合器本身的固有缺点,会降低离合器的传动效率和燃油经济性。带排转矩产生会引起能量的损失,不仅导致离合器的功率下降,传动效率降低,其损失的能量会对润滑油液体产生加热作用,造成润滑油与摩擦副温度升高,在高温下作业的摩擦副磨损增加,降低摩擦副的使用寿命,并且由于摩擦副产品的磨损,换挡舒适性也大大降低,并对产品的可靠性产生不利影响[27]。因此,在湿式摩擦离合器设计领域,追求具有降低带排扭矩和受控温的性能至关重要[28]。

离合器的带排转矩对系统传递效率有重要影响,摩擦片油槽是影响湿式离合器带排转矩的主要因素之一,且带排转矩会随着内流场流体动压的增大而增大[29]。其油槽的形状、油槽结构参数和使用情况的改变会对流体动压产生影响,改变离合器带排转矩的大小[30]。

有相关研究表明,采用不同的技术,包括在摩擦盘上引入油槽、调整间隙、调节油流速率和温度等方法,可以有效减小带排转矩[31-34]。然而,由于一些限制,使修改间隙、油流速率和温度不切实际。因此,优化油槽布局仍是目前减小带排转矩最有效的方法。

对此,国内外学者开展了大量的研究,包括对各种使用情况和其对带排转矩的影响的全面研究[35]、对引发带排转矩现象的基本机理的研究[36]以及各种沟槽形状和结构参数对带排转矩影响的研究,以减少带排转矩。

陈颖的研究结果表明,带排转矩分离间隙越小、入口流量越大,带排转矩及带排功率损失越大。通过对离合器进行结构优化设计,增加沟槽的数量、改变沟槽深度等沟槽结构参数会增强油液的流通性,使油膜提前破裂,使带排转矩及带排功率损失值产生变化[5]。马骏[37]将摩擦片沟槽设计为流线倾斜型结构,减小了压差阻力,使不同转速下带排转矩平均减小了6%,对湿式离合器在复杂极端工况下有着指导性的改进意见。四川大学的蒋凯[38]以离合器摩擦片的内外径、槽深槽宽、槽数等参数为变量进行优化设计,以带排转矩最小和接合转矩最大为目标进行多目标优化设计,使带排转矩减小了31.67%,接合转矩增加了33.51%的结果。Yashwanth、Syeda 等[39-40]对不同槽型的带排转矩进行研究,其研究结果表明,由于不同的油槽的形状可以控制不同的速度分布,从而影响带排转矩。因此,选择合适的油槽形式可以显著降低带排转矩。

除了上述学者的研究外,还有大量的学者基于仿真和试验对不同油槽结构对摩擦片内流场进行分析,并进行结构优化设计,以降低带排扭矩。

带排转矩与离合器摩擦副速度之间的定性关系如图4[41]所示。曲线被分成3 个不同的速度区域,即低速、中速和高速区域。在低速区域,由于离心力的作用而生成的流动始终比流入的流量小。随着速度在中速范围内升高,由离心力引起的流动变得更加明显,最终在外半径附近的位置超过或等于流入流量(尤其是在外半径附近)。在高速范围,离心力进一步增加,导致离心力引起的流动在持续超过或等于流入流量。

图4 带排转矩与离合器速度之间的定性关系

由图4 可知,带排转矩与离合器的转速直接相关。因此,在设计离合器时,油槽的结构可以根据离合器的速度设计,即根据离合器的具体运行速度进行定制,以确保高效的动力传递,并减少零部件的磨损。将槽的设计与离合器速度相匹配,可以提升离合器机构的整体功能和使用寿命,从而提高其所属系统的可靠性和性能。

因此,在油槽对带排转矩的影响方面相关研究,除了油槽形状上的创新,更需要在油槽结构上进行深入研究,并以低带排转矩、高接合转矩为目标,进行多目标优化设计。除此之外,还可以通过改变摩擦材料、润滑介质类型以及整体离合器设计等因素,减小带排转矩,提高湿式离合器系统的效率。

2.3 油槽结构对散热的影响

湿式离合器在封闭环境内运行,摩擦生热对其整体效率和寿命产生了重大影响,因此润滑和冷却的功能在湿摩擦离合器中起着至关重要的作用[42]。

湿式摩擦离合器中油槽的参数在整体性能特征方面发挥着关键作用,其槽深度、宽度、形状、间距、排列、方向和密度等都对离合器的性能产生重大影响[43]。其中,油槽深度具有相当重要的地位,因为它直接影响离合器的润滑能力[44]。油槽的深度对分配润滑剂方面起关键作用,对冷却和润滑过程有显著影响,深度较大的油槽表现出更强的容纳和分布润滑物质的能力[45],油槽宽度决定了润滑剂在经历摩擦的表面上移动的速度[46],油槽宽度增加使更多润滑剂通过,提高了流速,有助于冷却和改善摩擦性能。

王等人研究了不同油槽设计对离合器温度分布的影响,其研究结果表明,复合油槽的平均升温最低[47-48]。阿卜杜拉等人的研究[49-50]揭示了离合器系统中因油槽的存在产生了增加接触压力和降低离合器的整体平均温度的双重效应。张世军等人通过仿真得到了摩擦片的瞬态温度场,分析了油槽的宽度对摩擦片温度场的影响,结果表明,油槽宽度越大,摩擦片表面的温度就越低[51]。曾红等人通过实验验证了摩擦片表面油槽可以使通过内外径的冷却流量提升,从而降低温升[52]。这是因为油槽结构会影响润滑剂在摩擦面上的分布,分布的差异对摩擦特性和离合器组件内部散热的有效性产生直接影响,每种油槽形状及参数对离合器散热性能方面发挥着关键作用[53]。

因此,为了使离合器得到充分的冷却,很多学者主要以建立理论模型、数值耦合仿真分析等的技术路线,优化油槽结构,从而获得流动效果更好的流场、油膜与压力转速、摩擦片瞬态传热等变化规律,为湿式离合器设计及优化提供了理论支持,使离合器的寿命更长、经济性更好。

3 湿式离合器摩擦片摩擦特性

湿式摩擦离合器通常由一系列交替排列的对偶片和摩擦片组成。对偶片通常由普通钢制成,而摩擦片由中央钢盘黏附在两个表面上的摩擦衬垫材料构成。在单面离合器设计领域,由于摩擦材料直接黏结到摩擦盘上而没有对偶片。然而,该结构因散热能力有限,可能导致摩擦部件的温度升高,使离合器故障和自动变速箱液体(ATF)氧化[54]。为了优化冷却效率,已经在摩擦片上开发了多种凹槽设计,以促进自动变速箱液体(ATF)在摩擦表面之间流动[55]。湿式摩擦离合器中使用的摩擦材料直接影响其热力学特性,这种材料应该在各种工作情况下提供一致且显著的动态摩擦系数(COF),同时在各种工况下也应该具有较少的磨损。离合器的摩擦和磨损性能受到各种因素的影响,例如离合器的结构特性、摩擦盘上凹槽的模式、自动变速箱液体(ATF)的流量和温度以及工作参数[56]。

此外,为了研究对离合器性能的影响,不少学者对不同油槽类型的摩擦稳定性进行比较分析,油槽结构对摩擦系数和传递扭矩的能力相关性极强,油槽结构的不断优化可以实现动力传输的精确调节[57-59]。

在湿式离合器中使用摩擦材料的主要目标有两个,一是生成一个高摩擦界面,促进换挡时快速离合[60]。二是在离合器发生打滑的情况下,允许在界面上有效传递显著的扭矩[61]。摩擦材料的纹理和成分是湿式离合器的关键,这些摩擦材料的摩擦特性与机械性能之间的关系与原材料的组成密切相关。纤维影响材料的机械强度、耐高温性能以及摩擦和磨损特性[62]。各种纤维,包括碳纤维、Kevlar纤维、玻璃纤维、陶瓷纤维和纤维素纤维等,已越来越广泛地用作加强剂,用于各种摩擦材料[63-66]。玻璃纤维由于其卓越的强度、高模量和耐热性而被广泛用作许多摩擦材料的增强材料。

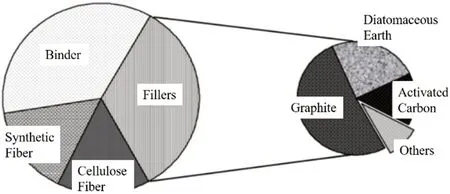

纸基材料一般组成成分如图5 所示,湿式离合器摩擦材料通常由纸质基质组成,这些基质加强了树脂和各种辅助物质,其优异的性能使纸基摩擦片在湿式离合器应用较广[67]。

图5 纸基材料一般组成成分

当两个固体表面受到应力作用并接触时,如图6 所示,其接触限于特定的微触点区。因此,实际接触面积明显小于名义接触面积,主要是因为接触的表面存在不均匀。因此,表面之间的接触仅发生在每个表面上粗糙度最高的点,这些特定区域会遭受更高水平的局部应力。湿式摩擦离合器在充满油或润滑剂的环境中运作,起到散热、减少磨损以及促进无缝和准确接合和分离的作用。

图6 粗糙表面接触示意

在不断创新摩擦片材料的同时,基于现有材料的摩擦片进行深入研究,对比不同材料的摩擦片在特定工况下的摩擦升温情况,根据实际使用情况选择合适的材料,研究相同材料下不同结构的油槽下的综合热特性,使离合器的寿命更长、经济性更好。

4 结语

(1)由于设计的多样性以及适用不同条件的要求,出现多种样式的油槽,且不同结构的油槽有不同的性能。

(2)带排转矩是湿式离合器中的固有缺点,对系统的传递效率有重要影响。油槽是减少湿式离合器带排转矩的主要方式之一。摩擦片上的油槽有利于润滑介质的流动,从而减少润滑油剪切力,达到减少带排扭矩的效果。此外,其油槽可以使润滑介质更好的流动,从而带走热量,提高离合器的使用寿命与产品可靠性。目前,相关研究主要集中在不同形式的油槽或者相同形式但不同截面形状的油槽,很少进行结构参数影响的研究,所以有必要针对同一种油槽结构参数上的优化进行深入研究。油槽对带排转矩影响方面的相关研究,除了油槽形状上的创新,更需要在油槽结构上进行深入研究,以低带排转矩、高接合转矩为目标,进行多目标优化设计。同时,还可以通过改变摩擦材料、润滑介质类型以及整体离合器设计等因素减小带排转矩并提高湿式离合器系统的效率。

(3)湿式离合器在封闭的环境内运行的,摩擦生热对整体效率和寿命产生重大影响。为了使离合器得到充分的冷却,目前研究主要以建立理论模型、数值耦合仿真分析的技术路线为主,优化油槽结构,从而获得流动效果更好的流场、油膜与压力转速、摩擦片瞬态传热等变化规律,为湿式离合器设计及优化提供理论支持,使离合器的寿命更长、经济性更好。

(4)离合器系统的接合和分离涉及摩擦力的存在,其磨损对离合器的运行效率和整体耐久性有影响。磨损过程可能导致离合器片的厚度和质量逐渐降低,从而影响其有效接合和传递扭矩的能力。因此,需要开发具有出色性能特性和环境可持续性的创新摩擦材料,以满足不同工况下使用需求,提高产品耐用性。

(5)针对摩擦特性相关研究,可以在不断创新摩擦片材料的同时,基于现有材料的摩擦片进行深入研究,对比不同材料的摩擦片在特定工况下的摩擦升温情况,根据实际使用情况选择合适的材料,研究相同材料下不同结构的油槽下的综合热特性。