一种基于Txt和Excel中心数据库的CAD/CAE集成方法

吴 强,刘夫云,余汉红,胡汝凯

(1.桂林电子科技大学机电工程学院,广西 桂林 541004;2.桂林福达股份有限公司,广西 桂林 541199)

1 引言

CAD和CAE集成是参数化有限元分析的一项热门技术,工程设计的未来发展趋势也必将朝着集成化、模块化方向。该技术充分发挥了各系统功能,通过一定的集成方法,可以实现“设计-评估-重新设计”操作自动化过程[1]。参数化CAD技术通过定义尺寸或尺寸约束关系式表达用户对产品设计的需求。建模时,所有零件的模型应按照标准要求进行定制。为了提高设计的灵活性,应根据几何模型特征,从特征到草图再到下一个特征的顺序依次遍历,直到完成几何模型的建立[2]。为了解决产品校核中不必要的重复建模及分析问题,将参数化思想引入有限元分析领域中。参数化CAE 和参数化CAD的工作机理是类似的,都是通过尺寸参数来驱动模型重新生成。采用参数化控制,使得有限元模型快速重建和获取新的计算结果,从而提高分析效率。设计时,同一个模型可以在不同的参数数组控制下计算出新的求解结果,根据设计目标对定义的参数变量进行优化,以快速得到最优解[3]。

一是根据所开发系统的运行和存在类型,目前CAD/CAE集成有三种方法:

(1)基于CAD平台实现CAD/CAE集成。文献[4]基于边界描述树的几何模型描述法实现了几何模型和有限元模型建模过程的集成。而该方法对编程要求较高。

(2)基于CAE平台上实现CAD/CAE集成。该方法具有一定的局限性,不适用于复杂结构模型集成系统的开发。

(3)基于CAD和CAE软件开发独立集成系统的方法。虽然以Excel作为数据传输介质可以实现CAD/CAE软件集成,但该方法无法实现有限元自动求解和计算。

二是按照数据传递手段,CAD/CAE软件集成可以分为以下三种方法:

(1)直接传递法。利用标准化的CAD数据模型文件传输,如STEP、IGES、BDF等中性文件,再添加有限元模型求解必需的边界条件,生成满足一定要求的有限元分析模型。此方法易于实现,而缺点是在数据传递过程中易出现丢失,从而导致有限元模型生成出错,数据也只能单向传递。

(2)标准化CAE模型库传递法。通过CAD数据库建立参数化有限元模型,利用块组合功能构造完整的有限元模型。该方法唯一不满足的是数据不能双向传递。

(3)中心数据库传递法。该方法运用一套标准化的中心数据库,使得CAD模型和CAE模型建立双向的数据交换通道,通过数据共享实现CAD和CAE软件集成[5-6]。与前两种方法相比,该方法能实现数据双向传输。

对目前CAD和CAE集成技术进行了研究,提出了一种基于Txt与Excel中心数据库的CAD/CAE集成方法。该方法的优点是既有效地利用CAD系统强大的实体造型技术,又充分发挥CAE系统专业化的仿真求解优势;既能实现CAD模型与CAE模型之间数据的双向传输,又能解决CAE模型自动求解计算。以某类型离合器从动盘总成关键零部件常出现磨损、断裂失效为研究背景,为了验证从动盘总成设计质量的可靠性,大多数企业往往采用大量的试验,造成研发成本高、开发周期长。基于上述方法开发了从动盘零部件数字化设计系统,其中对从动片内环的疲劳分析进行了演示,研究结果表明,该方法是可行的和有效的。

2 CAD/CAE集成系统原理

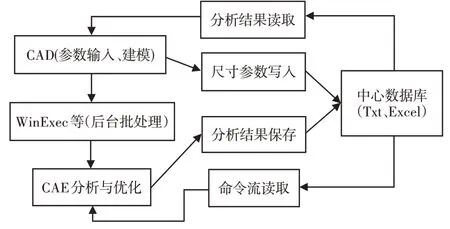

为了解决CAD 与CAE 模型数据在双向传输过程中丢失问题,运用中心数据库传递的方式,通过数据接口将CAD与CAE建立通信连接,如SolidWorks API和ANSYS批处理模块,建立完整的CAD/CAE 集成系统。具体工作原理是首先在CAD 系统建立参数化几何模型,通过二次开发接口将CAD数据写入中心数据库(如Txt或Excel),其次建立参数化CAE模型文件,最后所开发的集成系统后台自动启动CAE软件并调用核心计算模块,在该中心数据库中读取并执行相应的命令流文件,完成对有限元分析模型的求解计算,并将计算结果导出到中心数据库文件,CAD系统读取计算结果。系统原理图,如图1所示。

图1 系统原理图Fig.1 System Schematic Diagram

3 CAD/CAE集成技术

以某离合器零部件的有限元分析为例,对CAD/CAE集成方法进行研究,以Txt与Excel为中心数据库实现CAD和CAE软件之间数据传输,在不丢失几何模型原有数据基础上实现CAD/CAE系统的集成。

3.1 ANSYS后台批处理

ANSYS的后台批处理功能,不像GUI显示那样会占用内存,使得求解计算效率有较大提升。工程上,尤其是产品的优化设计,通常需要通过重复性操作来确定最佳解决方案。传统的GUI(Graphical User Interface,简称GUI)操作费时费力,而基于C++面向对象编程,通过外部工具定义模型参数来调用ANSYS的核心计算模块,实现对有限元模型的求解计算。而将有限元模型数据传递给ANSYS进行求解需要找到正确的程序接口。通过研究发现,常用的有以下接口:

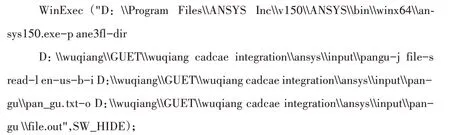

第一个接口运用WinExec()函数,采用该函数时,要向ANSYS声明合法路径,包括程序执行路径、工作路径、输入及输出文件路径等。以下是该函数调用ANSYS批处理功能的关键命令:

其中:

(1)-p表示指定license;

(2)ane3fl表示指定的license为ANSYS Multiphisics;

(3)-j表示该任务的名称;

(4)-s表示模式为read;

(5)-l表示语言环境;

(6)-b表示ANSYS的batch模式,即批处理模式。

第二个接口采用CreateProcess()函数,同样需要指定ANSYS执行文件的目录、输入及输出文件的合法路径。

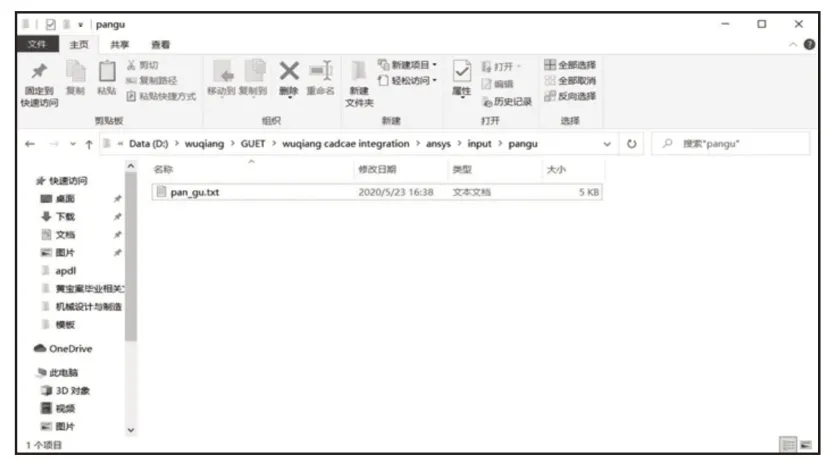

在执行上述命令前,工作目录中只含有pan_gu.txt文件,如图2所示。执行命令后,生成结果文件,如图3所示。而结果文件可通过第三方软件处理,避免了GUI操作的局限性。

图2 执行文件Fig.2 Executable File

图3 运行结果Fig.3 Operation Results

3.2 数据双向传递

数据传输过程中的失真问题是CAD和CAE集成的关键。国内外研究者针对此问题给出的方案都需要人工不断干预来解决数据失真问题。通过对此问题研究并发现:

(1)Txt可操作性好,不论是CAD还是CAE软件,都能实时读取和写入数据。

(2)Excel 有非常丰富的库函数,具有强大的数据整理、数据处理和数据统计分析能力,通过Excel快速整合大数据,可以减少MFC编辑框参数的输入量。

所以,建立以Txt和Excel文件为中心数据库,通过系统提供的二次开发接口将CAD与CAE建立通信连接,实现软件之间的数据双向传输。

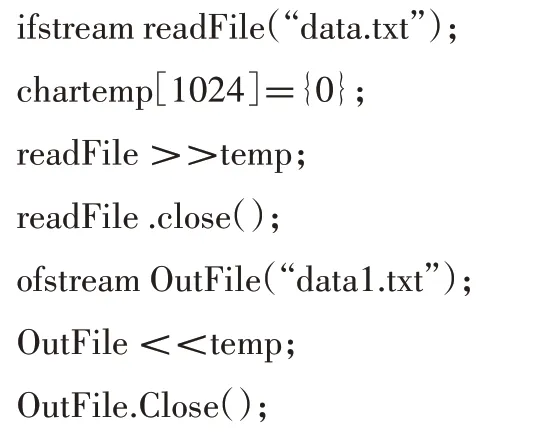

3.2.1 中心数据库的读写

为了方便个性化定制,使用C++语言面向对象编程,通过二次开发技术可实现CAD软件对中心数据库(Txt、Excel)的读写操作。以下是部分CAD对Txt操作的关键代码:

根据Excel提供的库函数,如lpDisp=books.Open()、lpDisp=sheet.GetRange()、range.AttachDispatch()等函数,通过新建C/C++MFC 工程,使用二次开发接口将CAD 与Excel 建立通信连接,实现CAD对Excel数据的读写操作,其部分关键代码如下:

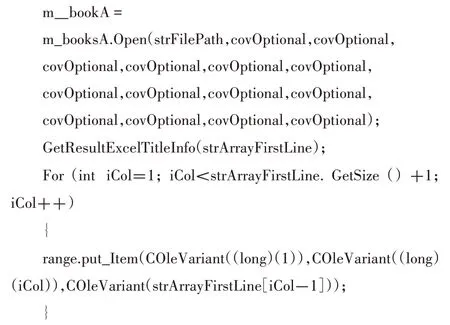

3.2.2 CAE对Txt的读写

同样,CAE软件也提供了二次开发接口,如基于ANSYS批处理功能。对使用APDL(Ansys Parametric Design Language,简称APDL)开发工具编写命令流读取Txt文本数据进行研究,实现了摩擦离合器关键零部件的有限元自动分析。

其中,ANSYS读写Txt文件的部分关键代码如下:

4 分析和验证

为了验证上文提出的CAD和CAE集成方法,以某类型离合器关键零件从动片内环疲劳分析进行验证。

4.1 参数化建模

以从动片内环为例,分析从动片内环结构参数与性能参数之间的映射关系,对参数化CAD技术及产品数字化设计相关理论进行研究,建立从动片内环参数化的几何模型。

参数化建模的关键步骤如下:

(1)分析从动片内环结构参数与性能参数之间的映射关系,来确定驱动尺寸、导出尺寸和固定尺寸。

(2)分析从动片内环与从动盘总成其他各部件之间的装配关系关联,并建立约束模型。

(3)使用C++语言编写驱动尺寸表达式,并通过调用Solid‐Works API函数完成旋转、拉伸、阵列等建模操作,开发从动片内环数字化设计系统。

(4)对从动片内环参数化生成的几何模型进行评估。

4.2 参数化分析

依据从动片内环受力结构,所有铆钉孔为固定面,弹簧窗口侧面周向面为受力面,其大小为:

式中:N—受力面数,N=6;以结构参数与性能参数之间的映射关系,建立从动片内环参数化有限元模型。

以Visual Studio 2015为开发平台,分别运用APDL、C++语言对ANSYS、SolidWorks进行二次开发,将参数化建模程序和参数化有限元分析命令流进行整合,并封装插件和编译,完成从动片内环的数字化设计系统的开发。

4.3 系统运行

几何模型数据传输以Txt 与Excel 为中心数据库,在CAD软件和CAE 软件之间实现传递。结合4.1 和4.2 小节阐述,开发了从动片内环数字化设计系统,对所提出的中心数据库进行验证。

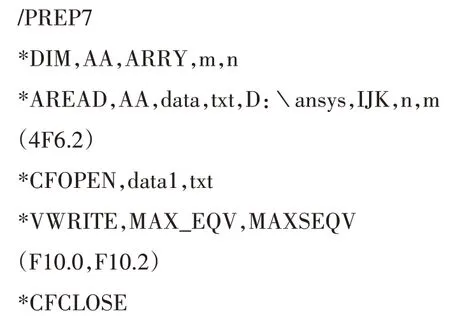

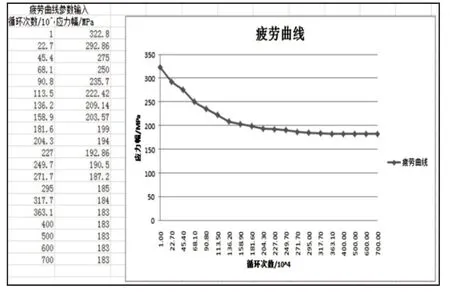

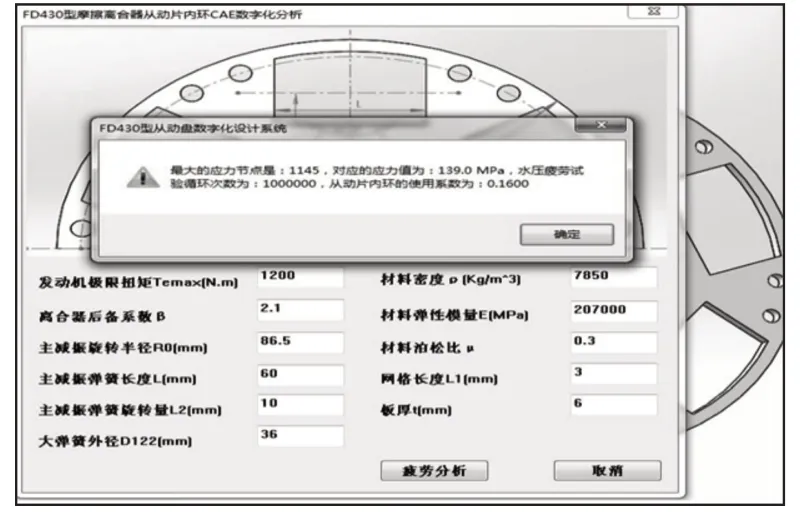

首先运行SolidWorks,进入SolidWorks 系统主界面,依次点击“工具>>插件>>其他插件”完成开发插件的添加,“cong‐dongpianneihuan”插件开始加载,输入相关参数值即可进行对从动片内环的疲劳分析,如图4所示。依据实际工程应用,从动片内环采用20CrMo 合金钢,由查阅资料可知,材料参数,如表1 所示。在对该类型摩擦离合器从动盘扭转减振器做耐久试验时,记录并采用线性数学模型方法[7]拟合出应力-寿命曲线(或简称S-N 曲线),如图5所示。参数化建模驱动尺寸的输入,如表2所示。

表1 20CrMo力学性能Tab.1 Mechanical Properties of 20CrMo

图4 插件添加Fig.4 Plug in Add

图5 疲劳曲线输入Fig.5 Fatigue Curve Input

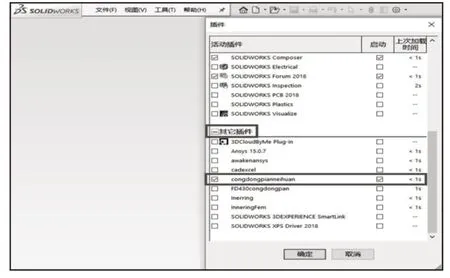

输出结果在SolidWorks系统中以弹窗的形式显示出来。如图6所示。系统提取到从动片内环的最大应力节点是1145,对应的应力幅值是139.0MPa,该节点的使用系数为0.1600<1。求解结果表明,从动片内环疲劳试验满足疲劳设计要求。

图6 参数化分析Fig.6 Parametric Analysis

5 结论

以现有CAD/CAE集成方法存在的单向传递、数据丢失、操作性差等问题为研究背景,提出了一种以Txt和Excel为中心数据库的CAD/CAE集成方法,该方法性能表现如下:

(1)几何模型数据在软件CAD 和CAE 之间传递没有丢失。如按照图6系统界面操作输入参数值并写入中心数据库,后台自动运行ANSYS读取并执行中心数据库指定APDL命令流文件。

(2)稳定性好。该中心数据库发挥各自CAD和CAE软件读取文件特征,基于该方法的开发系统比较稳定,易操作。如图4所示,运用该方法开发的参数化系统以插件形式集成在Solid‐Works软件中,运行稳定。

(3)通用性好。该方法对解决其他个性化定制产品的系统开发具有指导意义,特别是在数据传递、软件兼容性、系统集成的稳定性等问题上有一定的参考价值。