连杆小头轴承载荷分析及松脱影响因素研究

刘 军,王建平,张鹏伟,杨文强

(1.内燃机可靠性国家重点实验室,山东 潍坊 261001;2.安徽工程大学机械与汽车工程学院,安徽 芜湖 241000)

1 引言

连杆小头轴承-活塞销是柴油机中典型的摆动摩擦副,是将燃烧爆发压力传递到曲轴端以力矩形式输出的关键运动机构。在高功率密度柴油机中,该摆转运动副采用飞溅润滑方式,全浮式连接,是受载环境比较恶劣的运动副之一,其表面润滑状况直接影响到发动机整体的可靠性[1-3]。

随着柴油机强化程度的不断提高,摆转运动副连杆小头轴承-活塞销的失效问题时常发生[4-5]。如轴承烧蚀、活塞销磨损、甚至轴承松脱等现象在多台样机台架试验过程中出现。针对轴承松动脱落问题,基于含填充率及热效应的流体动力润滑理论,通过构建摆转运动副的润滑力学模型,结合软件仿真分析,研究了轴承的受载状况及其影响因素,提出了防止连杆小头轴承松动的设计和工艺方法,为高功率密度柴油机活塞销-轴承的摩擦学设计结构优化提供理论指导。

2 连杆小头轴承-活塞销弹流润滑方程

考虑填充率及热效应,建立扩展雷诺方程,在含填充率的Patir和Cheng的平均雷诺方程[6-8]的基础上,考虑油膜流动和传热,使之与能量方程、热传导方程联立,设置连杆小头轴承和活塞销的动力学边界条件,求解连杆小头轴承的润滑参数。含填充率的雷诺方程为:

如果忽略连杆小头轴承变形,则名义油膜厚度h:

式中:c—轴承半径间隙;ε—偏心率;轴承展开角,θ=x/R;θξ—轴心偏位角。

活塞销、连杆小头轴承在载荷作用下弹性变形分别用δpJ、δps表示,活塞销零件刚度高于连杆小头轴承,因此不考虑其影响,δpJ=0;δTJ—活塞销表面热形变参数;δTS—连杆小头轴承表面热形变参数。活塞销、连杆小头轴承表面热变形量δTJ、δTS可通过下式获得[9-10]。

式中:K—系统刚度矩阵;E—单元弹性属性常数矩阵;C—径向间隙向量;δ—节点位移向量;D—可转化为节点的形函数;εTJ、εTS—轴颈、轴瓦热应变;V—有限单元区域;F—节点合外力向量;Δx、Δz—单元在x、z方向长度。

热效应表现为轴承上各点温度的集合,可通过系统的边界条件以及零件的热传导方程和油膜的能量方程计算得出。经分析发现润滑油膜的热传导效应和油膜速度在膜厚方向的变化速度较大,这是由于连杆小头轴承的结构尺寸远大于油膜厚度。润滑油膜温度场的能量控制方程如下:

Cp—流体的定压比热容;

k—流体的导热系数,两者均为常数。

分析连杆小头轴承弹流润滑的温度场时,还要对其热传导方程进行求解。在圆柱坐标系下,控制连杆小头轴承温度场的热传导方程可表示为:

式中:T—连杆小头轴承的温度;ρb—轴承的密度;Cb—轴承的比热;Kb—轴承的热传导系数。

3 连杆小头轴承-活塞销运动副多柔体机构仿真模型构建

本研究活塞销试件为高功率密度柴油机用活塞销20CrMnTi(渗碳钢),外部渗碳深度为(0.5~1.3)mm,心部硬度HRC(28~33),表面镀有掺杂Cr、Ti两种金属的DLC涂层,掺杂浓度10%左右,涂层厚度(3~5)μm,粗糙度Ra(0.2~0.6)μm。轴承材料为QSn7-0.2(锡青铜)其硬度204HBW,轴承屈服强度σ0.2为670MPa。轴承通过冷缩法进行装配,装配过盈量40μm,壁厚2.5mm,油孔直径5mm,轴承内表面粗糙度(0.50±0.01)μm,具体材料力学性能参数数据,如表1所示。

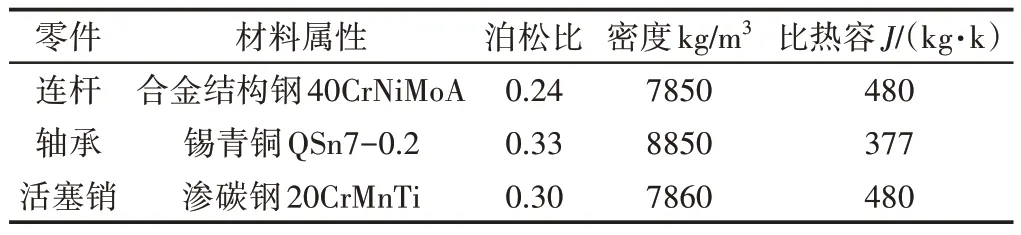

表1 连杆小头轴承-活塞销材料性能参数Tab.1 Connecting Rod Small Head Bearing-Piston Pin Material Performance Parameters

将三维模型导入并离散得出有限元模型。将轴承-连杆-活塞销的三维实体模型导入有限元软件Hypermesh中划分网格,对圆角处进行额外的加密处理,保证网格质量同时可以减小计算的误差,其中活塞销表面以及连杆小头的内表面用六面体网格,其余端面均使用四面体网格,使用六面体网格部分均匀分布5 层48节点,保证活塞销外表面与轴承内表面可以充分耦合进而提高润滑模型的准确度结果,如图1所示。

图1 摆转摩擦副有限元模型Fig.1 Finite Element Model of Swinging Friction Pair

连杆小头轴承-活塞销润滑仿真在EXCITE 软件平台上进行,在模型构建过程中,各零件的边界条件参数设置充分体现弾流润滑特征和温度、变形的影响,润滑仿真模型,如图2所示。

图2 连杆小头轴承EXCITE模型Fig.2 Connecting Rod Small Head Bearing EXCITE Model

4 连杆小头轴承-活塞销载荷特性分析

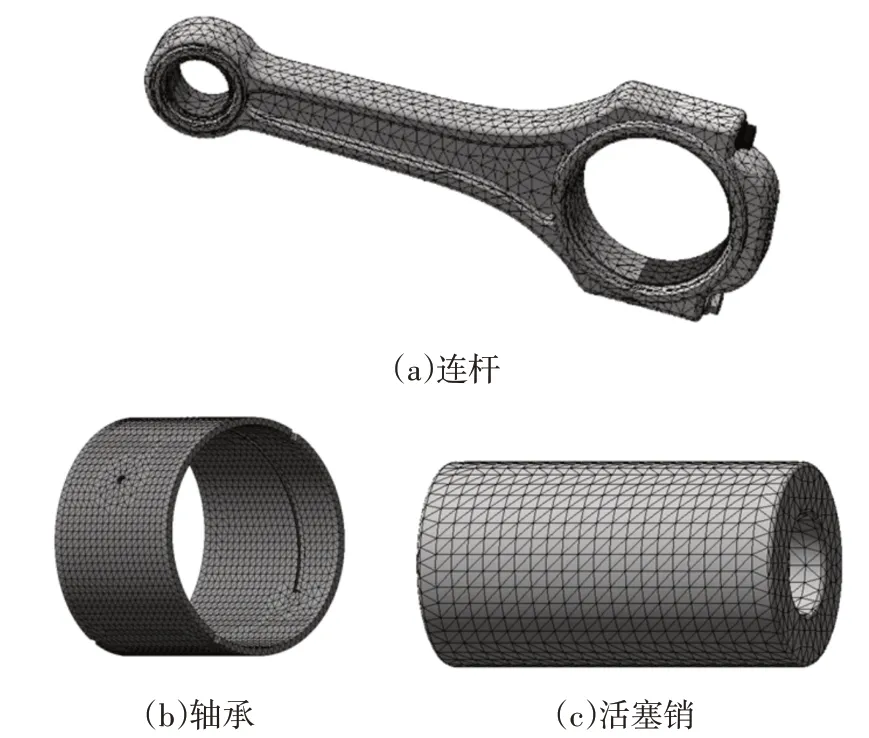

连杆小头轴承-活塞销采用飞溅润滑方式,在内燃机一个工作循环中因载荷的变化,油膜厚度和油膜压力随之发生变化。以某型发动机为例(最高燃烧压力20MPa、转速3000r/min、缸径100mm、活塞销直径40mm,活塞销与衬套间隙30μm),一个工作循环内轴承的油膜压力变化曲线,如图3所示。由图可知,轴承的峰值油膜压力为142MPa,即燃烧压力最大时刻,上止点后曲轴转角13℃A处。

图3 轴承峰值油膜压力变化曲线图Fig.3 Curve of Peak Oil Film Pressure of Bearing

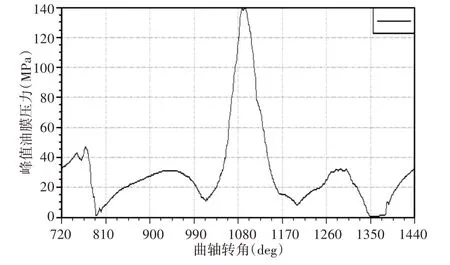

峰值总压力最大时刻对应的连杆小头轴承总压力分布,如图4所示。此时在燃烧压力作用下,活塞下行,通过活塞销-连杆小头轴承-连杆传递推力,带动连杆向下运动。由图可知,活塞销-连杆小头轴承间的作用力集中分布于两者接触区域(周向角度为(145~210)°区域)。

图4 油膜压力峰值时刻轴承峰值压力分布Fig.4 Distribution of Total Peak Bearing Pressure at the Time of Peak Oil Film Pressure

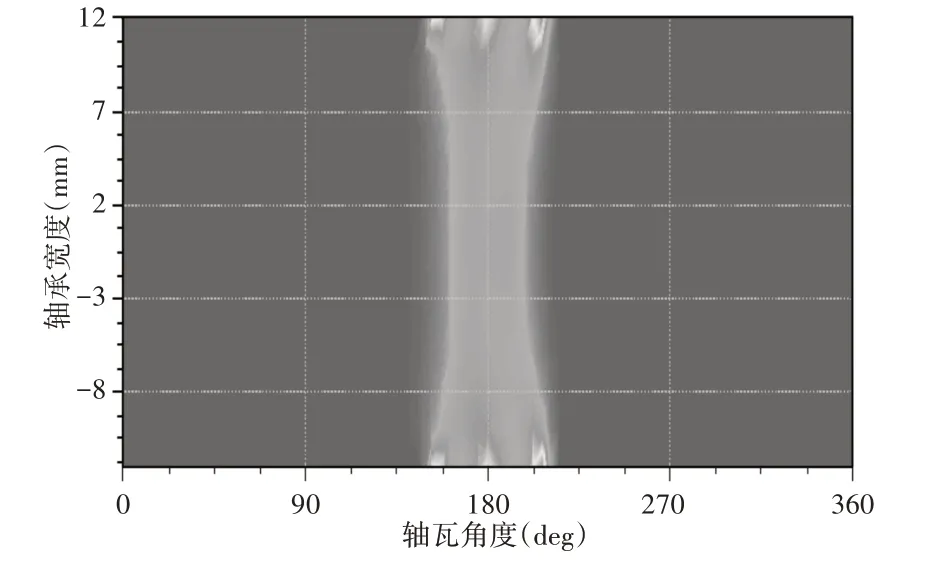

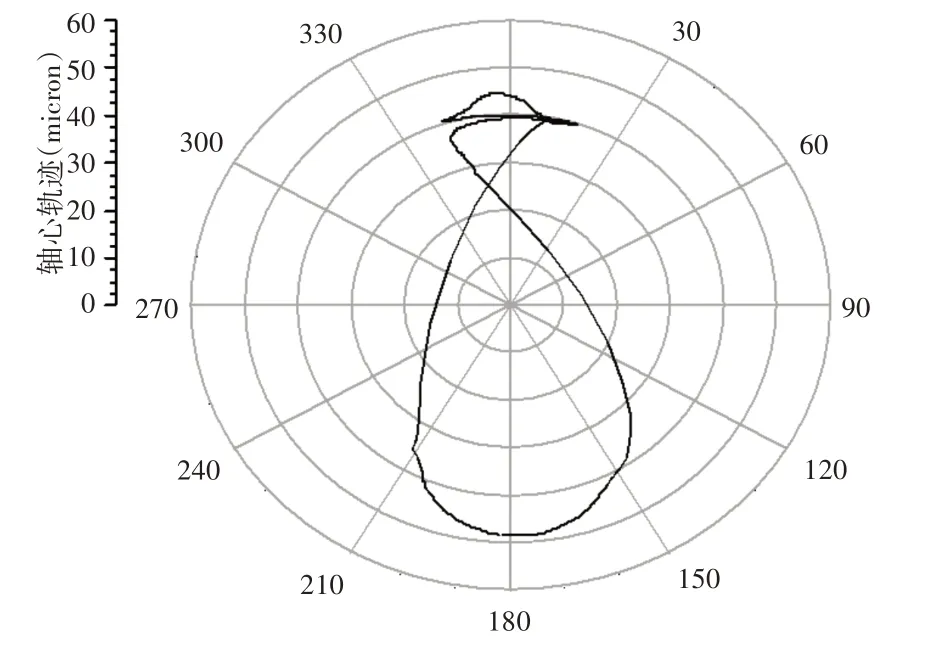

一个工作周期内的活塞销的轴心轨迹图,如图5所示。由于活塞销的摆动过程中上下运动多,左右运动少,所以轴心轨迹图中也呈现出上下偏心率大,左右偏心率小的特征。轴承偏心率大小取决于其所受压力的变化。在气缸处于进气冲程与排气冲程时活塞销受力较小其偏心率同样较小。在(60~300)°时由于进入压缩冲程和做功冲程轴承总压力剧增,此时气缸压力逐渐增大,轴心偏移加剧,直到开始进入排气冲程。在进行轴承设计时,应在轻负载区域设置油槽、油孔,即相对角度为(30~120)°与(240~300)°区域。

图5 活塞销轴心轨迹图Fig.5 Piston Pin Axis Locus

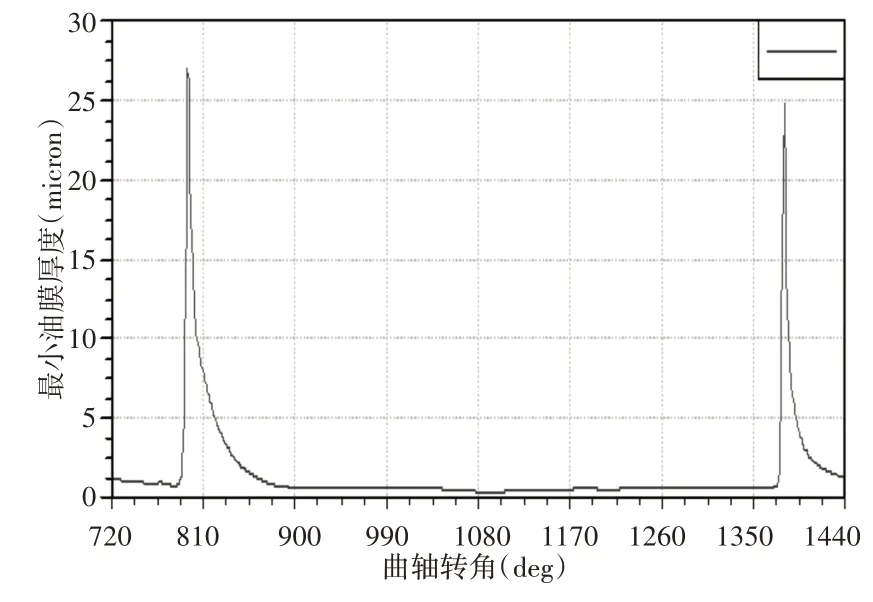

活塞销轴承的最小油膜厚度变化曲线,如图6所示。最小油膜厚度的两个峰值位于790deg和1381deg附近,此时处于进气冲程和排气冲程中连杆摆角最大时刻,飞溅润滑进油油量最多,油膜厚度较大。最小油膜厚度的极小值位于曲轴转角1093deg时刻,此时活塞销轴承受的峰值载荷最大,挤压效应致使油膜厚度有极小值0.59μm。

图6 轴承最小油膜厚度变化曲线Fig.6 Curve of Minimum Oil Film Thickness of Bearing

5 连杆小头轴承松脱影响因素分析

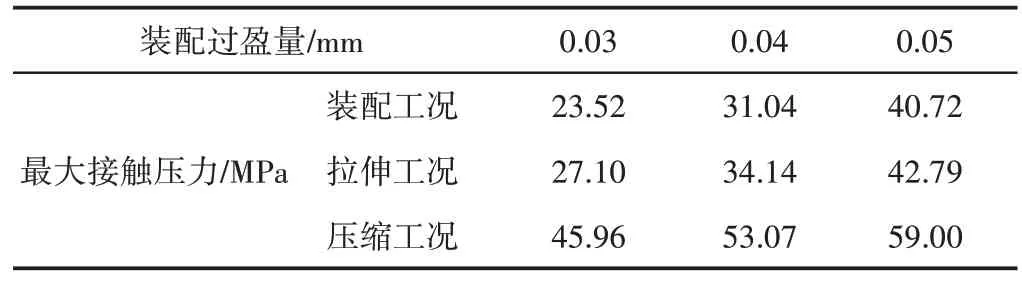

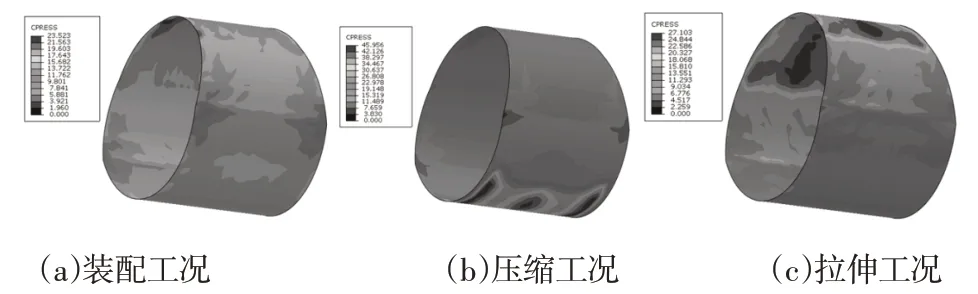

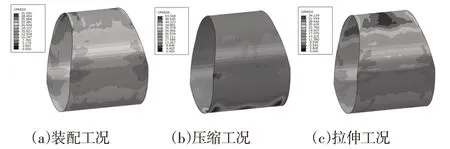

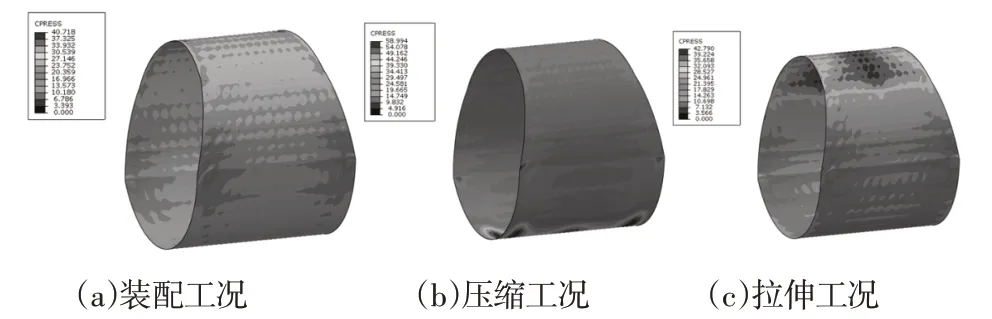

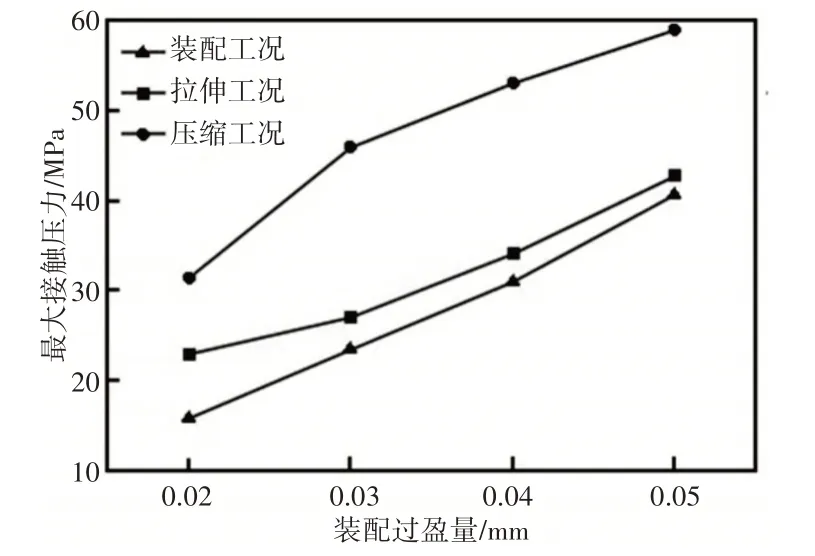

发动机工作过程中,连杆小头轴承的最大拉伸载荷出现在上止点附近,此时轴承受连杆以及活塞的惯性力作用,作用力集中于轴承上端;在做功行程燃烧压力传递过程中,活塞从上止点向下止点运动,连杆小头轴承受到活塞销的压缩作用。为了进一步研究连杆小头轴承-活塞销的载荷变化情况,主要开展装配工况、压缩工况、拉伸工况下轴承内外表面的接触压力分析。轴承的压装质量直接决定着轴承的使用寿命,装配可靠性取决于装配过盈量,以轴承的过盈量为0.02mm、0.03mm、0.04mm、0.05mm,分析过盈量的不同对轴承松动的影响。分析结果如下:不同过盈量时轴承的接触压力云图,如图7~图9所示。导出上述结果数据,如表2所示。

表2 不同过盈量下轴承最大接触压力结果数据Tab.2 Result Data of Bearing Maximum Contact Pressure under Different Interference

图7 过盈量为0.03mm时轴承表面接触压力Fig.7 Bearing Surface Contact Pressure when the Interference is 0.03mm

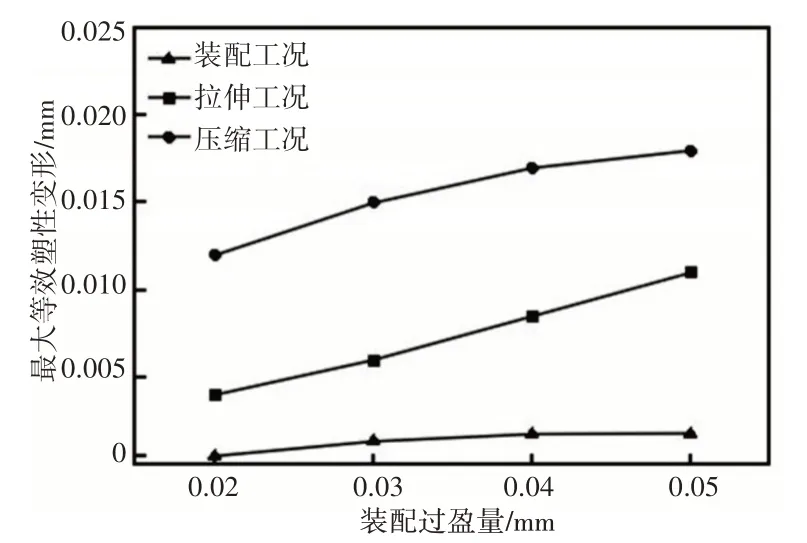

根据表2可知,随着装配过盈量的增大,轴承不同工况下最大接触压力均呈现增大趋势。不同过盈量下轴承最大接触压力和轴承最大等效塑性变形图,如图10、图11所示。随着连杆小头轴承装配过盈量的增大,轴承最大接触压力增大的同时最大等效塑性变形量也逐渐变大。由图8、图9发现,结构的变形导致轴承部分区域已经与连杆小头脱离。分析图10、图11可知,过盈量增大导致轴承的接触压力增大、温度升高,致使轴承产生热塑性变形。轴承工作时长期处于高温、高载荷环境下,塑性变形区域也将逐步增大,轴承的许用摩擦力矩降低,当降低到一定程度时轴承可能会出现松脱转动,导致油孔堵塞加剧轴承润滑环境的恶化,最终造成轴承的粘结或者松脱,极限情况下会导致轴承不发生可逆变形甚至断裂。由以上分析可知,连杆小头轴承松动的主要原因是轴承的塑性变形过大,为此,需要改善轴承的润滑状况,减小热效应的影响,同时轴承的装配过盈量不宜选择过大,按照许用摩擦力矩选择合适的过盈量即可。

图8 过盈量为0.04mm时轴承表面接触压力Fig.8 Bearing Surface Contact Pressure when Interference is 0.04mm

图9 过盈量为0.05mm时轴承表面接触压力Fig.9 Bearing Surface Contact Pressure when Interference is 0.05mm

图10 不同过盈量下轴承最大接触压力Fig.10 Maximum Contact Pressure of Bearing under Different Interference

图11 不同过盈量下轴承最大等效塑性变形Fig.11 Maximum Equivalent Plastic Deformation of Bearing under Different Interference

6 结论

(1)轴承峰值油膜压力最大值为142MPa,恰好也是燃烧压力最大的时刻(为上止点后13°曲轴转角)。轴承的总压力分布集中于周向角度为(145~210)°区域。活塞销的偏心运动位移在竖直径向较大,最大偏心距为49.6μm。轴承的平均径向变形量主要在周向(130~230)°以及(310~60)°附近,最大形变量为0.0027mm。(2)轴承最小油膜厚度的两个峰值分别位于790deg和1381deg附近。最小油膜厚度的极小值出现在上止点后轴转角13°时刻,最小油膜厚度为0.59μm。(3)随着轴承的装配过盈量的增大,轴承的最大接触应力和等效塑性变形均会增大。在保证润滑充分的条件下,还应当选择合适的过盈量以保证轴承稳定可靠的运行。