多物理谱仪高精四刀光阑机械设计与分析

方喜峰,马 欣,梁泰然,李治多

(1.江苏科技大学机械工程学院,江苏 镇江 212003;2.内蒙古民族大学物理与电子信息学院,内蒙古 通辽 028043;3.散裂中子源科学中心,广东 东莞 523803;4.中国科学院高能物理研究所,北京 100049)

1 引言

中国散裂中子源(CSNS)是中国“十一五”期间规划的重大科学装置之一,是利用中子散射技术来进行材料、物理、化学、生命科学、纳米等学科领域的研究[1-2]。CSNS一期靶站计划共建设20条中子散射实验谱仪,多物理谱仪(MPI)就是其中之一。在谱仪入射束线末端靠近样品处,将由两套四刀光阑(SLIT)组和控制中子束斑形状,为了降低空气分子对于中子的散射效应,两套四刀光阑将在真空环境下使用。

目前,光阑结构主要用于光学实验仪器中,随着中子散射技术的广泛应用和发展,四刀光阑也越来越多的用于中子实验谱仪上。瑞士的Swissneutronics、匈牙利的Mirrotron 和丹麦JJ X-Ray 三家公司是最早实现四刀光阑商业化的企业,其四刀光阑主要有双轴和四轴两种结构。这两种结构均采用步进电机与滚珠丝杠结合的驱动方案,不同点在于双轴结构中使用的是一根两端旋向不同的丝杠,可以同时控制相对的两个刀片;而四轴结构则是采用每个刀片独立控制的方式,一根丝杠对应一个刀片[3-5]。此外,国内还有很多研究所研发了一些光学四刀光阑,比如中国科学技术大学研制了一种用弹性铰链作为驱动系统的狭缝装置,采用弹性铰链控制作为驱动系统[6]。但对比于多物理谱仪的需求,这些四刀光阑设计方案都有其局限性,双轴与四轴这两种方案均采用步进电机无任何反馈,所以整体的定位精度不高,并且双轴结构的开口中心固定无法实现任意位置的开口,采用滚珠丝杠传递效率高但没法自锁;弹性铰链方案使得控制精度很高,但行程却很短且难以实现自动化控制。

针对MPI四刀光阑的安装空间小、定位精度高的物理需求,以及10-4Pa真空度、500Gs的高磁场的复杂应用环境需求,我们对四刀光阑的研究现状进行总结与分析,提出了一种新的四刀光阑系统,并以四刀光阑的精度、稳定性及尺寸要求为优化目标,对其进行了进一步优化。

2 四刀光阑整体结构与工作原理分析

2.1 四刀光阑系统总体设计目标

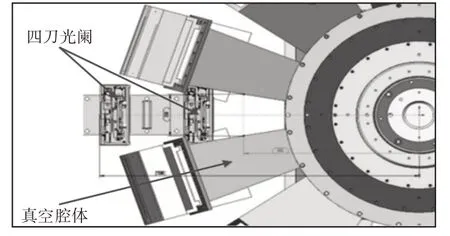

中子四刀光阑系统是多物理谱仪的重要组成部分之一,它的作用主要是针对不同大小的样品,利用四刀光阑刀片调整相应的中子束流尺寸,从而避免中子散射到样品环境或其他设备上带来中子杂散射噪声。根据MPI 的实际工作需求,确定了四刀光阑的基本参数:定位精度应小于50μm;重复定位精度应小于5μm;要适应高真空、高辐射及高磁场的工作环境;控制精度高、稳定性好等;除此以外,还应考虑此系统的安装位置来确定它的外形尺寸,如图1 所示。两套四刀光阑中的第二套安装于真空腔内,位于两个扇形块之间,经分析两扇形块之间的距离较小,安装于此空间内的四刀光阑的宽度应小于120mm,厚度应小于65mm。

图1 四刀光阑安装位置示意图Fig.1 Schematic Diagram of the Installation Position of the Four-Blade Slit

2.2 四刀光阑系统整体结构设计

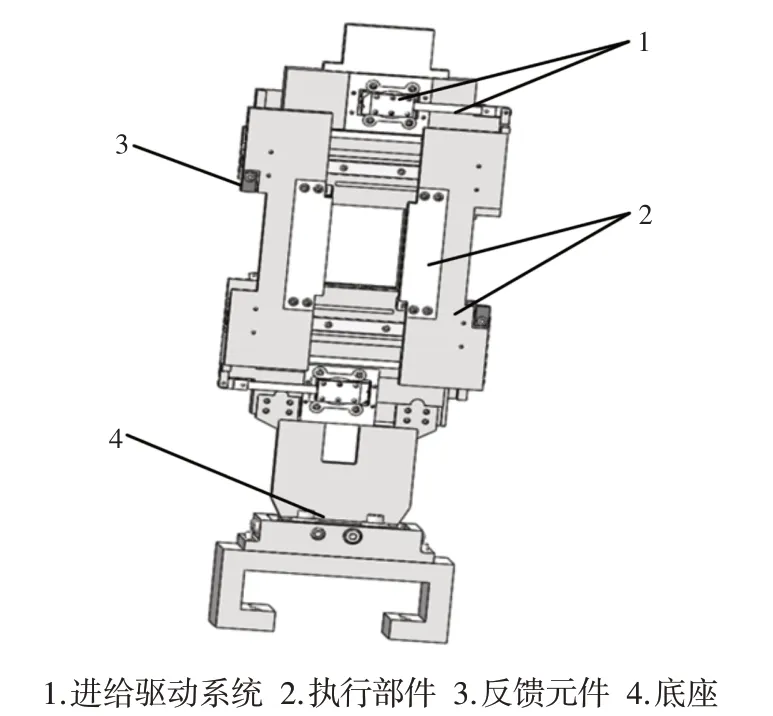

四刀光阑系统的机械结构主要由进给驱动系统,执行部件,反馈系统及底座这四部分及相关连接件组成,其机械结构,如图2所示。其中,进给驱动系统主要包含电机和直线导轨;直线部件包含刀片及滑台;反馈元件主要是读数头、光栅尺和限位开关;底座是一种三维可调节的装置。

图2 压电陶瓷电机驱动四刀光阑系统Fig.2 Four-Blade Slit System Driven By Piezoelectric Ceramic Motor

2.3 四刀光阑系统的工作原理

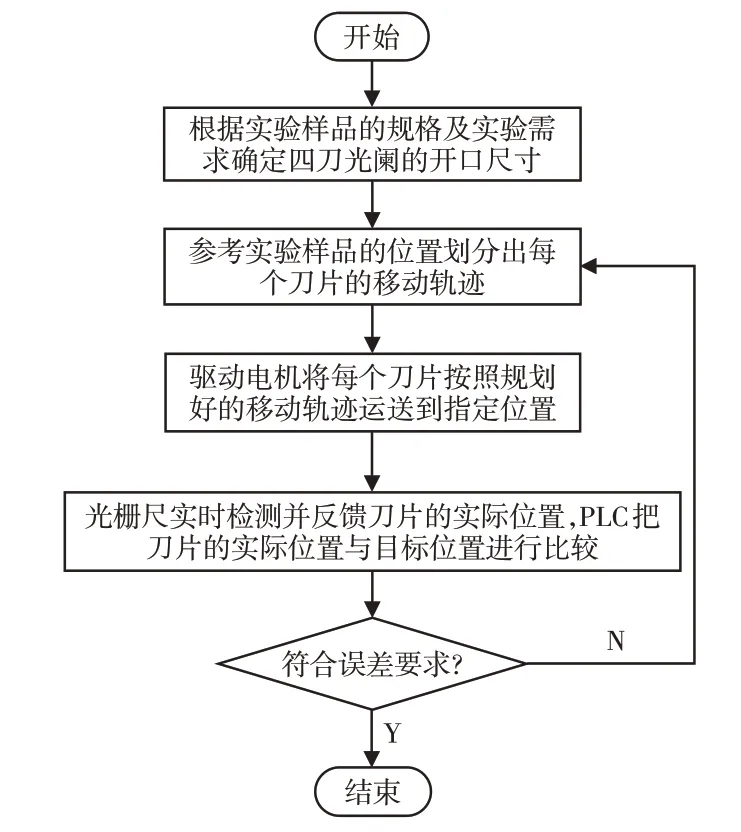

四刀光阑系统的工作流程,如图3所示。主要分为以下几个步骤:(1)实验人员根据样品腔中样品的规格及位置确定四刀光阑系统的开口大小及每个刀片所在的位置;(2)打开电源向控制器中输入每个刀片的位置信息,控制器驱动压电陶瓷电机将刀片送到目标位置;(3)等电机停止后光栅尺对刀片的实际位置进行检测并将检测结果传送给控制器;(4)控制器对刀片的实际位置与目标位置进行比较,若误差在允许范围内则符合要求,若误差较大则将误差设置为目标值重复上述步骤直到误差符合要求;(5)试验结束后,实验人员对系统进行回零操作。

图3 四刀光阑系统工作流程图Fig.3 Flow Chart of the Four-Blade Slit System

3 四刀光阑系统主要部件的设计及优化

进给驱动系统是整个四刀光阑的核心部分,它主要包含电机与导轨。受限于四刀光阑系统宽度的限制,普通的旋转电机加丝杠的方案[7]不适用,从而选择了直线电机;再考虑到高磁场、高真空的工作环境与高精度的工作要求,最终确定了压电陶瓷电机。压电陶瓷电机采用陶瓷外壳,利用压电材料的逆压电效应来使得陶瓷中的压电材料产生变形,通过变形的回复产生的作用力来驱动中间的金属板前后运动[8]。这种新型电机具有无电磁干扰,保持力矩大,响应速度快,结构简单,控制方便,精度高等特点[9],完全能满足四刀光阑的需求。进给驱动系统与执行部件之间通过连接件相连,连接件的设计应符合整个系统的要求。由于进给驱动系统是运动的,对整个进给驱动系统进给刚性分析就必不可少了。根据弹性系统的刚度G等于刚度链上的所有零件的刚度Δ与外力F之比,即:

式中:G—弹性系统的刚度;Δ—所有零件的刚度;F—外力。

可知,四刀光阑进给驱动系统的刚性可以通过对传动链上各部件的刚度分析来得到。

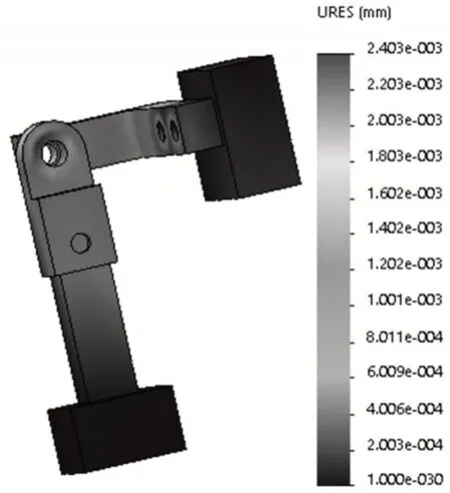

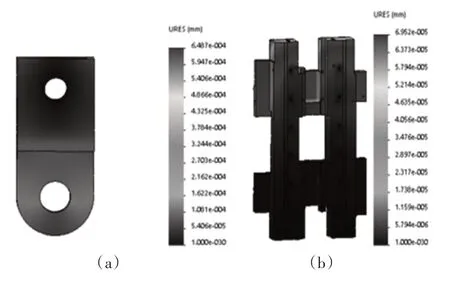

压电陶瓷电机驱动四刀光阑系统方案的进给驱动系统主要包括压电陶瓷电机、驱动杆、驱动杆连接件及电机连接件。这四个零件不仅要对各个零件进行刚性分析,还应对连接整体进行刚性分析。在四刀光阑的设计过程中非标产品的设计都遵循降低产品的质量并达到需求的尺寸这两个原则,因此非标零件的力学性能难以保证,通过Solidworks的simulation模块对简化过后的进给驱动系统进行有限元分析,其结果,如图4所示。从图中可以看出在承受最大负载时,进给驱动系统的变形主要产生在滑台连接件与电机连接件上,其中滑台连接件的变形量较小,为了确保它的刚性,对其进行了单独的有限元分析,从分析结果可以确定这部分的变形对精度的影响可以忽略;然而电机连接件的最大变形却达到了0.03mm,超过重复定位精度的误差允许值,针对这一情况需要对电机连接件的结构进行优化。

图4 进给驱动系统刚性分析结果Fig.4 Rigidity Analysis Results of the Feed Drive System

从图4的分析结果知道电机连接件的最大变形发生在螺栓孔周围,需要对电机连接件进行优化,以电机连接件的尺寸x为设计变量,确定了以下的目标函数:

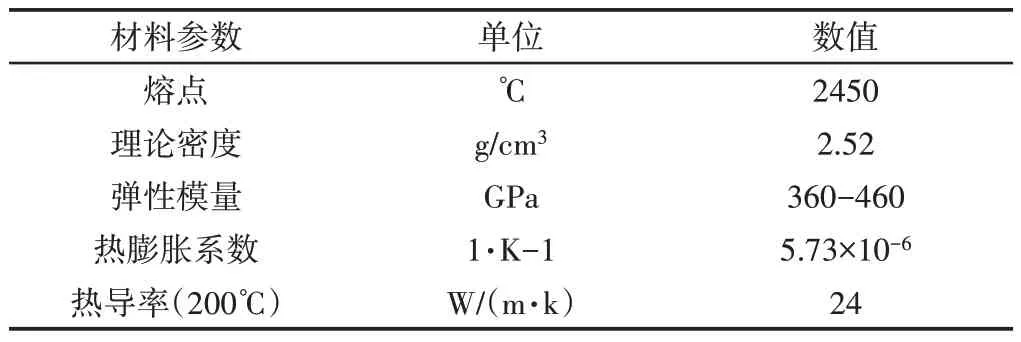

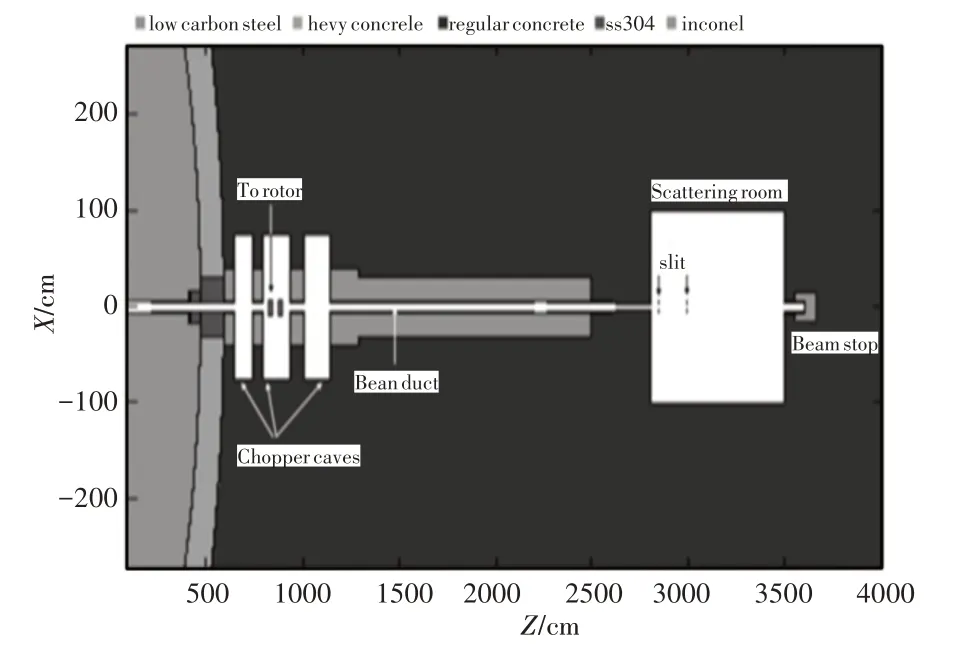

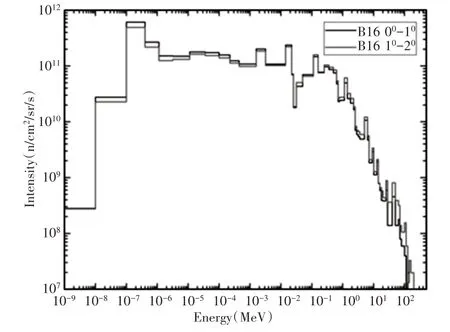

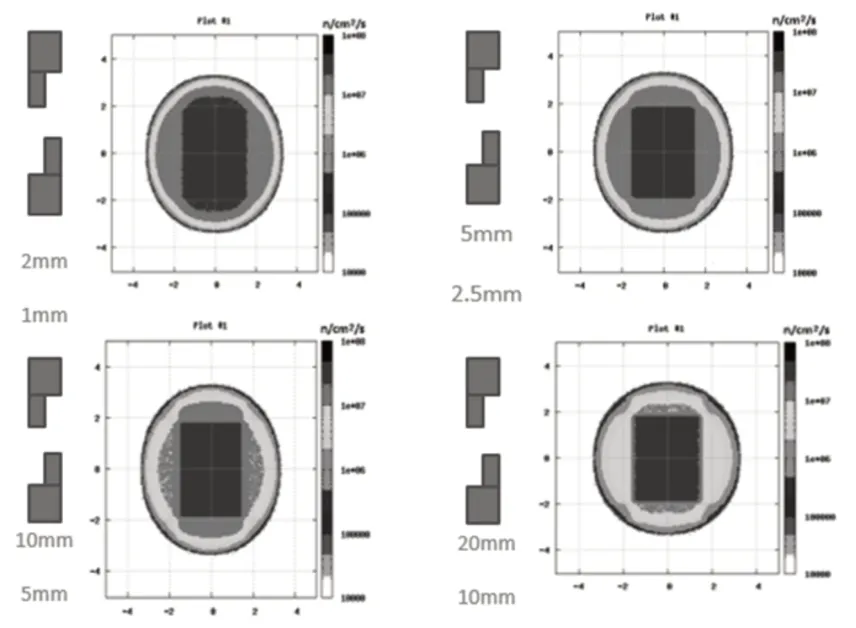

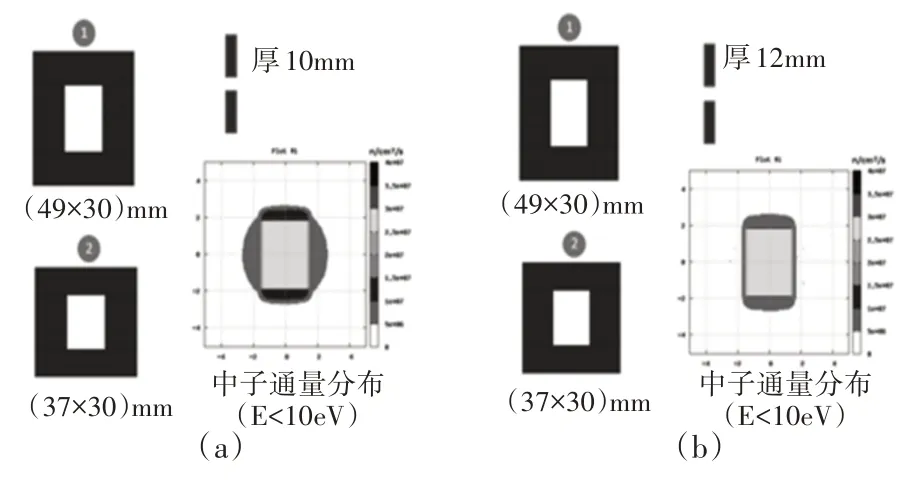

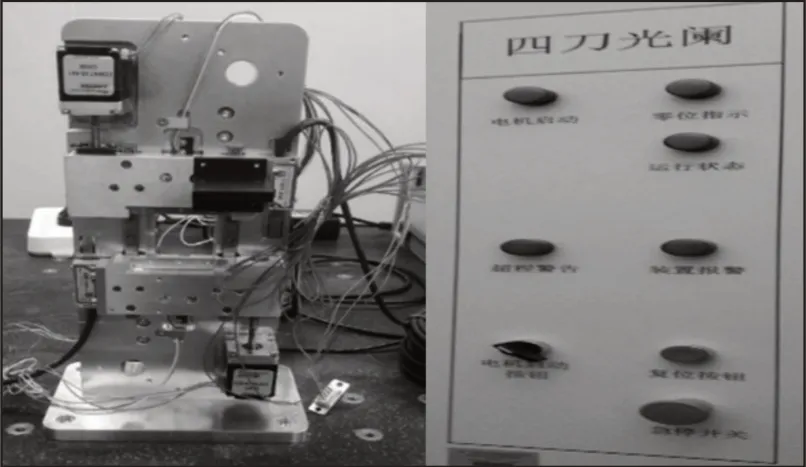

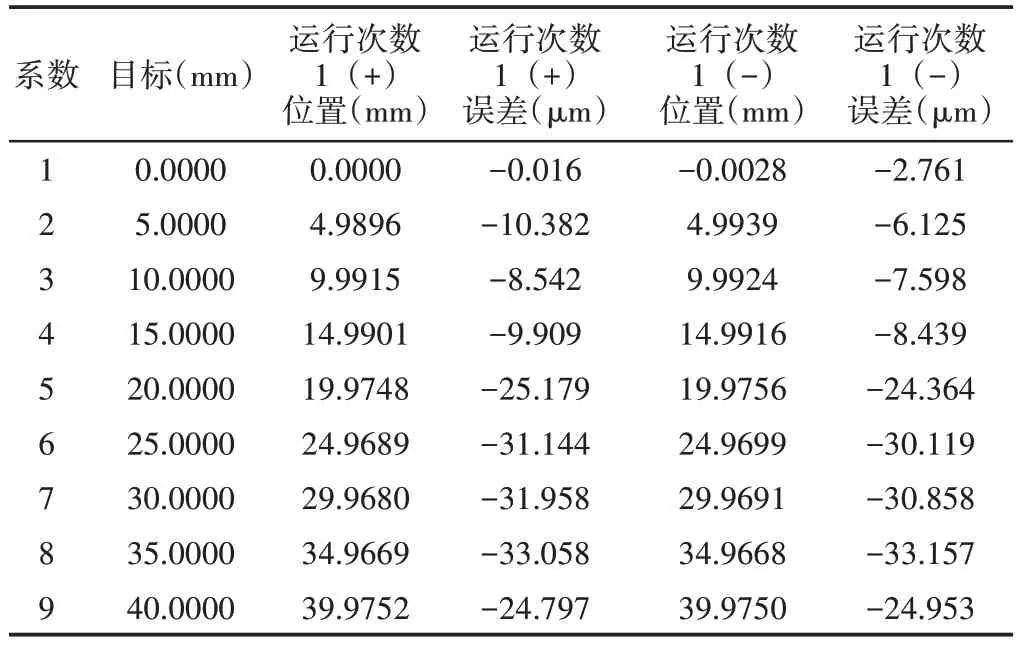

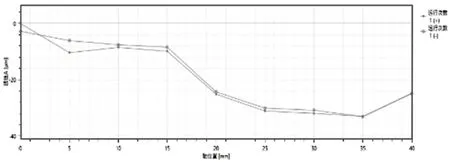

式中:f(x)—电机连接件的刚性;由于四刀光阑的整体宽度有限,设计变量x的约束条件为0 这对电机连接件的优化,通过增加连接头的整体厚度并改变了螺栓孔的位置来增加侧边的厚度,并再次对电机连接件进行仿真结果,如图5所示。在螺栓的预紧力为5N,负载为20N即为最大负载时,电机连接件的最大变形为0.6μm,符合需求;此外主体基板支撑着几乎所有的部件,其刚度好坏对四刀光阑的寿命起着至关重要的作用,主体基板的变形会影响到直线导轨与压电陶瓷电机的安装与运行精度,对主体基板做有限元分析结果,如图5所示。在负载与力的作用下,主体基板最大变形量在0.06μm,对四刀光阑的整体精度影响不大。 图5 电机连接件与主体基板应力分析变形图Fig.5 Stress Analysis and Deformation of the Motor Connector and the Main Substrate 刀片与进给驱动系统是整个四刀光阑系统的核心部分,刀片的设计关系到四刀光阑实际使用中对中子的透过率和吸收率。为了满足四刀光阑系统的高重复定位精度的要求,一组对应放置的两个刀片的平行度与垂直度均应小于10μm。 四刀光阑工作在一个高辐射、高磁场的复杂环境下,因此四刀光阑的刀片应具有较强的稳定性和中子吸收性。目前中子吸收材料主要分为两类,一类是含有锂元素,如溴化锂、氧化锂、氢氧化锂等;另一类含有硼元素,如氧化硼、硼酸、碳化硼等[10]。考虑到MPI需要使用到超热中子,综合考虑不同中子吸收材料的性能,四刀光阑刀片最终采用碳化硼(B4C),碳化硼是一种陶瓷材料,具有较高的硬度与较好的稳定性,长时间在高速中子的冲击下也能保持其本身的特性。碳化硼的各项参数,如表1所示。 表1 刀片材料(B4C)参数Tab.1 Blade Material(B4C)Parameters 碳化硼对中子的吸收原理如下: 10B是天然硼同位素的稳定同位素之一,其丰度为19.78%,具有非常高的中子俘获截面,且俘获能谱宽,对MPI所用到的超热中子也具有较高俘获效率,可以有效控制中子束斑分布。 为配合整个四刀光阑系统的尺寸要求,设计了基本尺寸为(50×40×10)mm 的碳化硼刀片。根据用户对实验样品的尺寸需求,总结出试验样品的最大尺寸应在(37×30)mm,从而设计了尺寸为(49×30)mm 与(37×30)mm 这两种规格的中子狭缝。其次,为满足四刀光阑的厚度尽量小与狭缝可以完全闭合这两个要求,刀片的刀口主要有两种结构,一种是Z型结构,每个刀口的厚度为5mm,相对的两个刀片的Z型开口方向相反,在运动以后正好可以形成一个完整的整体,可以完全屏蔽中子束流;另一种是直板型结构通过对刀口截面进行精密加工来实现狭缝的完全闭合,此时每个刀片的厚度设置是10mm。 为获得最佳的中子吸收效果,利用粒子输运模拟程序FLU‐KA对不同厚度的碳化硼刀片进行了中子通量分布仿真。 4.3.1 几何模型 计算几何模型起始于距退耦合水慢化器(DWM)1.0m 的位置,包括了中子传输段、斩波器、散射室、BEAM STOP 等CSNSMP谱仪的主要结构以及位于散射室内的光阑。几何模型横切面图(Z-X面,Z为束流方向),在束流传输段横,纵切面对称,即X-Y面对称,如图6所示。 图6 多物理谱仪几何模型横切面图Fig.6 Cross-Sectional View of Geometric Model of Multiphysics Spectrometer 4.3.2 源项 模拟计算的中子源项即为从退耦合水慢化器(DWM)泄漏进入CSNS-MP谱仪的中子。该源项位置在距离慢化器1m处,横截面为(12×12)cm2的面源。角分布考虑了与谱仪束流中心线夹角小于2°的,因大于2°的中子对整个谱仪辐射输运计算的影响很小。0°-1°和1°-2°内中子源项的能谱,如图7所示。 图7 多物理谱仪慢化器泄露中子源项能谱图Fig.7 Energy Spectrum of the Neutron Source Term Leaked by the Multi-Physics Spectrometer Moderator 4.3.3 计算方法 光阑刀片厚度优化的计算应用了粒子输运模拟程序FLU‐KA[11],由该程序记录并对比了垂直于束流方向上的中子通量分布[12-13]。FLUKA 可在1 KeV 至数千TeV 的能量范围内计算中子、光子、电子等60 种基本粒子的输运和相互作用。在这里工作所涉及的能量范围内FLUKA 处理相互作用的物理模型为PEANUT[14],对于低于20MeV的中子反应则使用ENEA[15]多群截面库。 四刀光阑位置距源项约28.5m,因此计算中涉及粒子长输运问题,需要使用一定的减方差方法提高计算效率:通过源偏置方法增加了直接进入散射室的中子的抽样概率;通过重要性截断方法,避免了在外围屏蔽体中的粒子输运计算。 4.3.4 结果分析 (1)Z型刀口中子通量计算 Z型刀片通过上述的计算方法得到不同厚度的刀口周围的中子通量分布图,如图8所示。通过粒子输运模拟程序FLUKA对1mm、2.5mm、5mm和10mm厚度的刀口及2mm、5mm、10mm和20mm厚度的刀片的中子透过率进行了分析,从图中可知在刀口厚度为1mm时刀口附近的中子通量最高,在可测范围内几乎都大于107n/cm2/s;但当刀片的厚度为20mm、刀口为10mm 时中子通量最低,其数值仅为106n/cm2/s左右,但是20mm的刀片厚度在实际应用中显得过大。因此得到初步的结论:采用10mm厚刀片并取消Z型设计,采用直板型结构设计。 图8 Z型刀口不同厚度中子通量分布图Fig.8 Distribution of Neutron Flux in Different Thicknesses of Z-Shaped Blade (2)直板型刀片中子通量计算 进行进一步的刀片优化,重点对直板型10mm及12mm厚度的刀片周围的中子通量做了详细的仿真分析,得到了以下的结果。如图9(a)所示,在碳化硼刀片的厚度为11mm时,狭缝周围的中子透过面积较大,同时狭缝上下两端的透过率较大,而图9(b)中刀片厚度为12mm时,狭缝周围的中子透过面积与透过率都得到了极大的提升。最终通过仿真的结构,确定了(37×30)mm的中空狭缝以厚度为12mm的直板型刀片。 图9 直板型刀口不同厚度中子通量分布图Fig.9 Neutron Flux Distribution of Different Thicknesses of Straight Blade MPI对四刀光阑系统的刀片需求是:刀片的平行度与垂直度均应小于等于10μm。因为碳化硼为陶瓷材料,硬度较高,所以碳化硼的加工精度主要取决于磨床的精度。国内的碳化硼加工受限于磨床的加工精度,加工精度多为(2~6)μm/10mm,这样50mm的刀片的平行度就在(10~30)μm之间,不能达到需求;而国外的相关产品的加工则成本较高。综合考虑到四刀光阑系统成本预算与精度需求,因此可以采用整体加工的方式即一次性同时对相对的两个刀片进行加工,可以通过提高两个刀片间的配合,从而间接的提升刀片的定位精度。 根据四刀光阑系统的方案,组装了高精四刀光阑系统,高精四刀光阑系统主要由机械与控制两部分组成,如图10所示。其中,机械部分主要分为进给驱动系统、反馈调节系统和执行部件三部分;而控制部分则主要包括伺服驱动器,倍福PLC及相关I/O接口,断路器、变压器、继电器等电路保护装置,控制面板上的操作按钮、急停按钮和指示灯等四部分。 图10 四刀光阑装置及控制柜Fig.10 Four-Blade Slit Device and Control 为验证此系统的具体性能,进行了可行性试验,将四刀光阑系统放置于(1×10-4)Pa的高真空环境下,对此系统的定位精度、重复定位精度及偏摆角误差做了测试。针对四刀光阑系统,根据每根轴上梯形丝杠的有效长度,以每5mm作为一次运动距离进行正向与反向运动,并根据每次运动的结果分析其定位误差与重复定位误差。以竖直方向的上半轴为例,竖直方向的运动轴在运行过程中受执行部件的质量与接触件间的摩擦,实现与水平轴相同的运动需要更大的转矩,因此在运动过程中所产生的误差会更大。根据其40mm的行程,对其正反两个方向的运动做了定位精度检测结果,如表2所示。根据表2的数据对其正向与反向的定位精度进行分析得到的定位精度分布图,如图11所示。图中的两条折线分别代表正向与反向运动时的定位精度,两条折线之差则表示重复定位精度。从图中可以知道上竖直轴在运行过程中的最大重复定位精度发生在行程为5mm处,其重复定位精度约为4.3μm,符合四刀光阑的设计要求。 表2 上竖直轴测试原始数据Tab.2 Original Data of Upper Vertical Axis Test 图11 上竖直轴定位精度分布图Fig.11 Distribution of Positioning Accuracy of the Upper Vertical Axis 本研究根据MPI的需求,提出了一种应用于真空中的高精度的四刀光阑系统,为类似尺寸较小的精密仪器的设计提供了一种标准化的设计方案。(1)此系统采用压电陶瓷电机作为进给驱动系统,极大地缩短了传统伺服电机-丝杠进给驱动系统的传动链长度,使得四刀光阑系统的宽度得到了有效地减小,从而可以满足较小的安装空间;(2)此外应用压电陶瓷电机还减少了传递链上的零件数量,从而减少了进给驱动系统的误差影响因素,使得四刀光阑系统的定位精度得到有效地提高;(3)通过刀片的物理学优化,可以让刀片有效地吸收多余的中子束流,减少杂散中子对实验的干扰;(4)应用全闭环控制,有效提高了四刀光阑的定位精度与重复定位精度,提高了中子束流对样品的照射效率

4 四刀光阑刀片的设计及优化

4.1 刀片材料的选择

4.2 刀片的结构设计

4.3 不同刀片厚度及结构的中子物理计算

4.4 碳化硼刀片的加工

5 实验设计

6 结语