永磁轮式变压器内部检测机器人行走系统设计

李雨潭,张传金,张 行,付 红

(1.江苏建筑职业技术学院智能制造学院,江苏 徐州 221116;2.江苏省特种机器人工程研究中心,江苏 徐州 221116)

1 引言

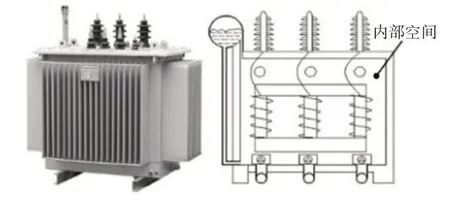

油浸式变压器是电力系统核心部件,对于保障电网正常运行具有重要意义。油浸式变压器每运行一段时间后,必须进行检修[1]。检修时,检修人员通过变压器上预留的人孔进入变压器内部进行工作。常见的油浸式变压器结构,如图1所示。变压器内部空间非常狭小,人工检修十分不便。为了解决油浸式变压器检修困难的问题,文献[2]提出了一种可以在油液表面游动的类鱼式仿生机器人,通过携带高清摄像头对变压器内部进行检测。文献[3]设计了一款包含多个电磁吸附轮的机器人,吸附在变压器内表面行走,搭载视觉传感器进行检测。文献[4]设计了一款带有球形密封舱体的浮游式变压器内部检测机器人,浮在油液表面对变压器内表面进行检测。文献[5]则采用微型四旋翼无人机深入变压器内部进行检测。

图1 油浸式变压器内部结构Fig.1 Internal Structure of Oil-Immersed Transformer

然而,在油液中游走的机器人其运动范围仅局限于油面,检测范围小,四旋翼无人机在空间狭小的变压器内部飞行十分困难,采用电磁轮的行走方式虽然克服了上述缺点,但设计可以旋转的电磁轮结构复杂。永磁轮式结构已经被应用在垂直攀爬的机器人中[6],因此,这里提出采用永磁轮式行走底盘的方案,实现机器人在变压器内部行走,携带高清摄像头进行检测。但是,机器人在变压器内部行走时不仅需要在垂直面行走,还需要在不同面之间穿行,因此已有垂直爬壁机器人的磁吸轮方案无法满足要求[7-9]。因此,这里将针对用于变压器内部检测的机器人磁吸轮式行走系统进行设计。

2 行走底盘设计与分析

2.1 整体设计

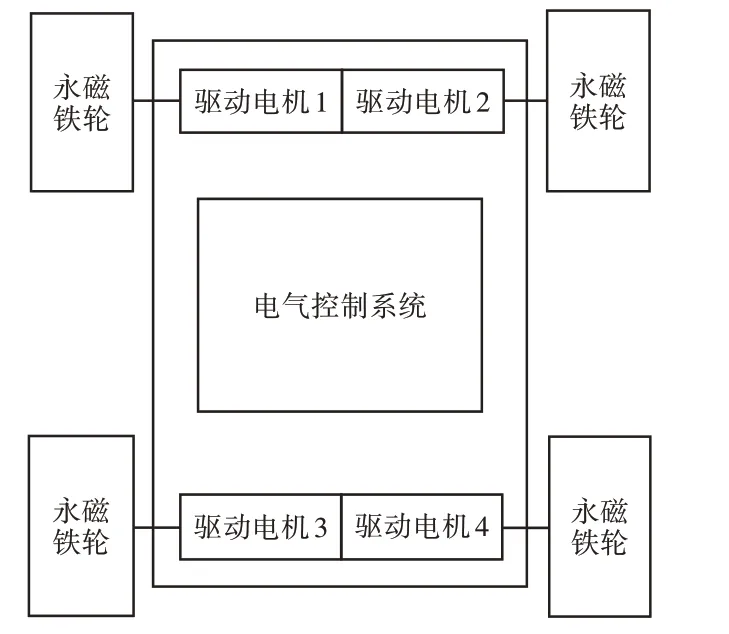

机器人在变压器内壁的行走表面均为平面,不需要越障,但需要绕开线圈等障碍,因此机器人应尽可能的小且轻,同时结构应简单。因此,采用四轮独立驱动的永磁轮式行走机构作为机器人的基本行走形式,通过差速进行转向,其基本结构,如图2所示。

图2 机器人行走系统基本机构方案Fig.2 Basic Mechanism Scheme of Robot Walking System

2.2 工况分析

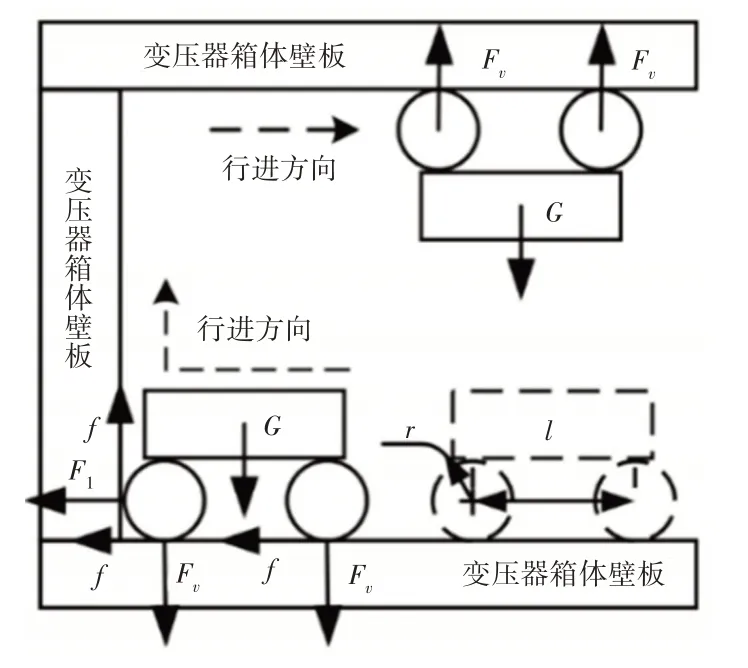

虽然机器人不需要跨越障碍,但是需要能够在变压器内部不同表面之间攀爬,如图3所示。展示了机器人两种典型的行走路线,分别是从水平面向竖直面行走和从竖直面向顶面悬挂行走。

图3 机器人行走工况分析Fig.3 Analysis of Robot Walking Conditions

为了能够满足图3所示的工况,对机器人的受力进行分析。设机器人每个轮子与变压器箱体壁板之间的吸力为F,其中,Fv为轮子与壁板在竖直方向的吸力,Fl为轮子与壁板在水平方向的吸力,G为机器人自身重力,f为轮子与壁板之间的摩擦力。

机器人悬挂在箱体顶部行走时,机器人不应掉落,此时需满足:

对于机器人从水平面向竖直面行走:(1)在前轮刚与竖直壁板接触时,前轮与壁板之间产生的摩擦力对后轮旋转中心的力矩应大于机器人自身重力和对于水平壁板吸力之和对后轮旋转中心的力矩,此时机器人的车头才能翘起向上攀爬;(2)当机器人变为竖直姿态时,四个轮子与壁板之间的摩擦力应大于两个后轮与水平壁板之间的吸力与重力之和,此时后轮才能脱离水平板继续向上爬,两个条件组成式(2)即:

式中:μ—钕铁硼与壁板之间的摩擦系数,由于变压器壁面布满油渍,钕铁硼表面也十分光滑,因此参照铁和铁在润滑剂作用下的摩擦系数,μ的值取为(0.1~0.12)。

3 机器人磁吸轮计算

3.1 充磁型式分析

将式(1)与式(2)联立后可发现,为了实现机器人在变压器内表面的顺利行走,磁力至少应满足4Fl·μ>6Fv。由于μ<1,因此只有轮子对水平壁板和竖直壁板的吸力不同,才能满足条件,即Fl≠Fv,由于变压器壁板材质相同,因此需要对磁吸轮进行设计。

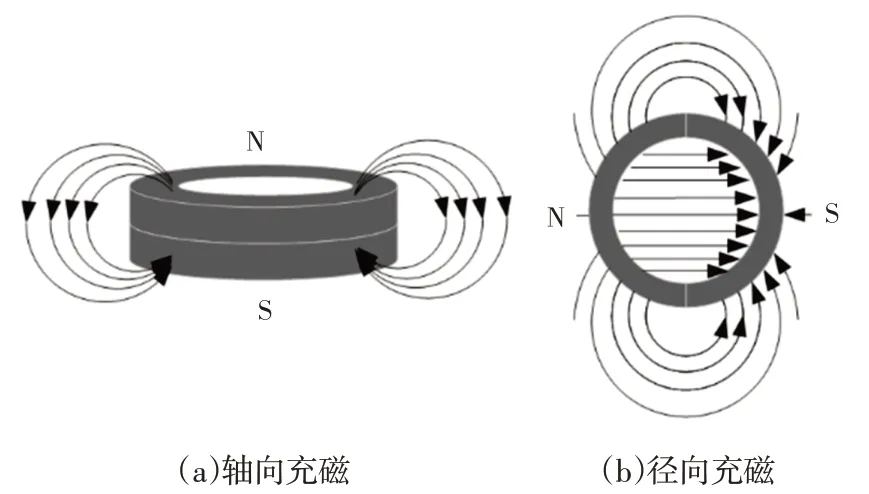

对于圆柱形磁铁,存在径向充磁和轴向充磁两种形式,两种形式的磁感线分布,如图4所示。

图4 两种充磁方式的磁感线分布方式Fig.4 Distribution of Magnetic Lines of Two Magnetizing Methods

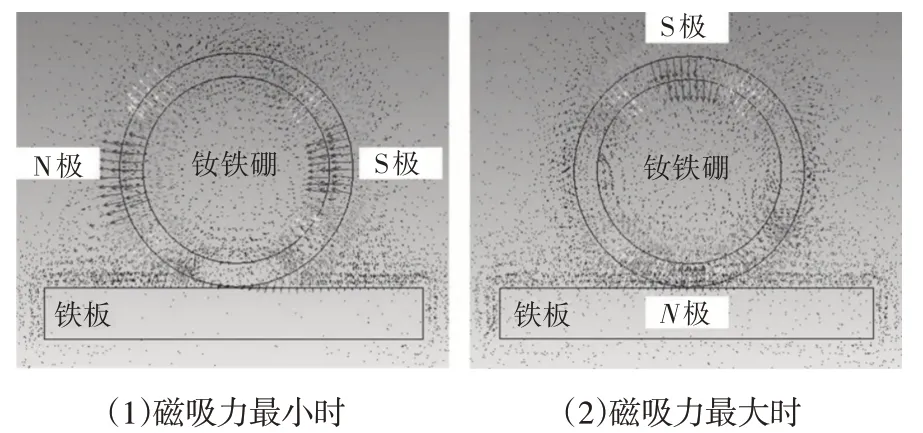

机器人行走时,轴向充磁的磁铁与变压器壁板之间的磁感线密度不变,因此轮子与壁板之间的吸力不随轮子的转动而变化,径向充磁的磁铁随着轮子的转动磁感线与壁板之间的磁感线密度呈现周期性变化,吸力也随着磁感线的变化而周期性变化,其中在N级和S级时吸力达到最大,因此根据上述分析,径向充磁形式满足Fl≠Fv的条件。

3.2 磁吸力仿真分析

一般的情况下,钕铁硼磁铁能吸起自身重量600倍的物体[9]。但是由于该机器人需要使用径向充磁形式,吸力随着轮子的转动而不断变化,且与壁板之间是线接触,计算吸力较为复杂,因此采用ANSYS软件进行磁吸力的仿真分析,计算磁场强度、磁铁对于铁板的磁力等参数,如图5所示。

图5 圆形钕铁硼磁铁径向充磁仿真分析Fig.5 Simulation Analysis of Radial Magnetization of Round NdFeB Magnet

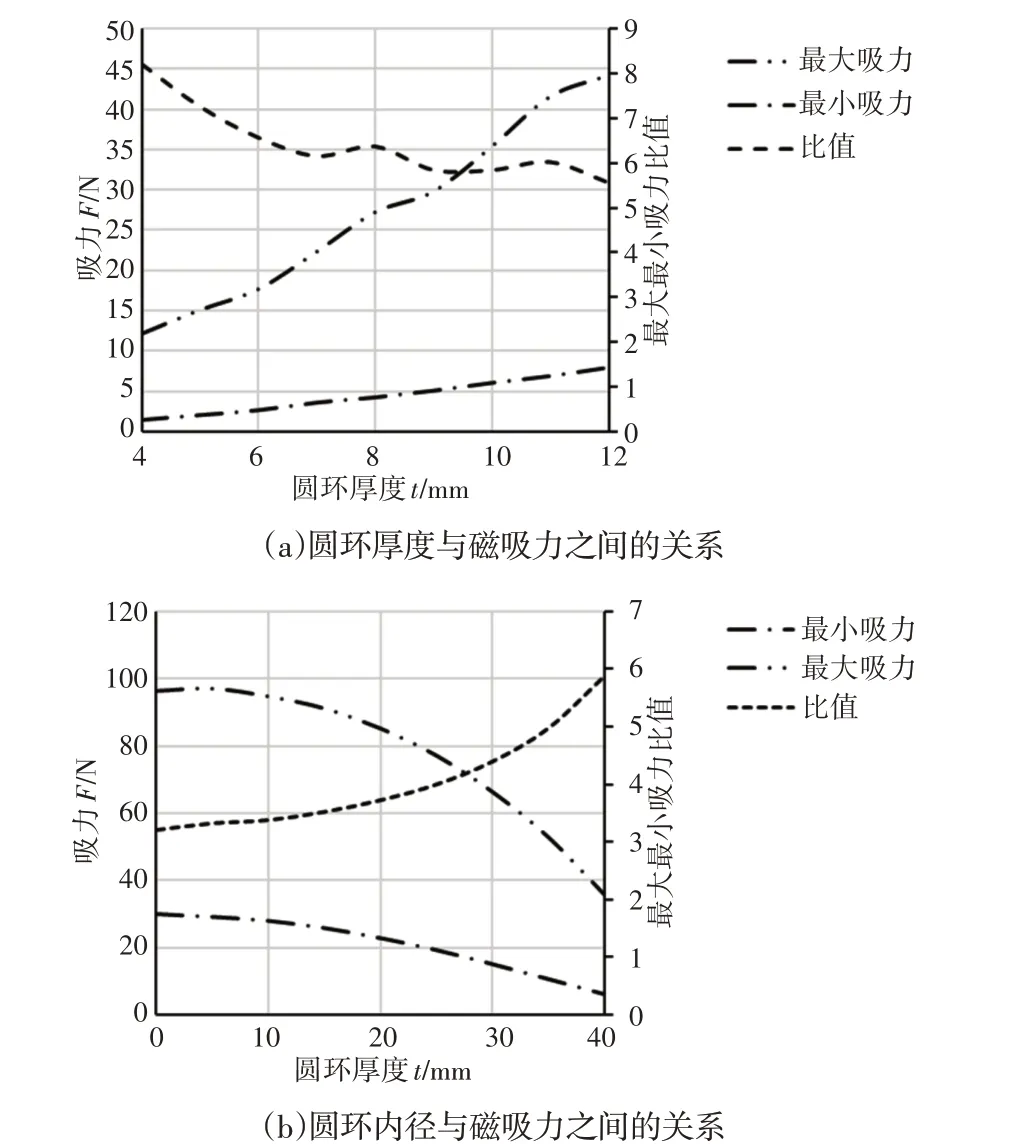

使用ANSYS软件对磁吸轮磁吸力随其自身尺寸的变化规律进行分析。机器人自身尺寸较小,所采用的磁吸轮同样很小。因此,随机给定磁吸轮外径为50mm,令其厚度在(4~12)mm,内径在(0~40)mm之间变化,研究磁吸力的变化规律结果,如图6所示。

图6 圆环尺寸与磁吸力之间的变化规律Fig.6 Law of the Change Between Ring Size and Magnetic Attraction

从图6中可以看出,磁吸力随圆环厚度的增加而增大,但最大磁吸力与最小磁吸力之间的比值随圆环厚度的增加减少;磁吸力随圆环内径的增加而减小(外径不变),最大磁吸力与最小磁吸力之间的比值随圆环内径的增加而增大。通过分析式(1)和式(2)可以得出,最大磁吸力和最小磁吸力之间的比值越大越有利于机器人从水平面向竖直面攀爬,但是最小磁吸力需要满足机器人在顶板悬挂行走时不掉落。机器人从竖直壁板向顶部壁板行走时,当两个前轮已经吸附在顶板,而两个后轮在从竖板向顶板过渡时,最易发生后轮脱离现象,此时机器人最为危险。因此,在设计机器人时,必须充分考虑安全裕量,即只有两个轮子同时处在最小吸附力时机器人不掉落,即2Fv>G。根据图6 的仿真结果,带入式(1)和式(2)进行验证,最终采用外径为50mm,内径为40mm,厚度为8mm,牌号为N38的钕铁硼圆环磁铁作为机器人的磁吸轮,其质量为40g,矫顽力为899kA/m,剩磁感应强度为(1210~1250)mT,最小吸力为4.35N,最大吸力为27.96N。为了满足极限情况2Fv>G,机器人的本体重量应不大于870g。在此基础上,最终设计的机器人,如图7所示。总重量为600g。

图7 机器人组成和重量Fig.7 Robot Composition and its Weight

4 样机吸力测试

为了验证所研制的机器人磁吸力是否满足要求,使用钢板搭建了模拟的变压器内部环境的测试场所。

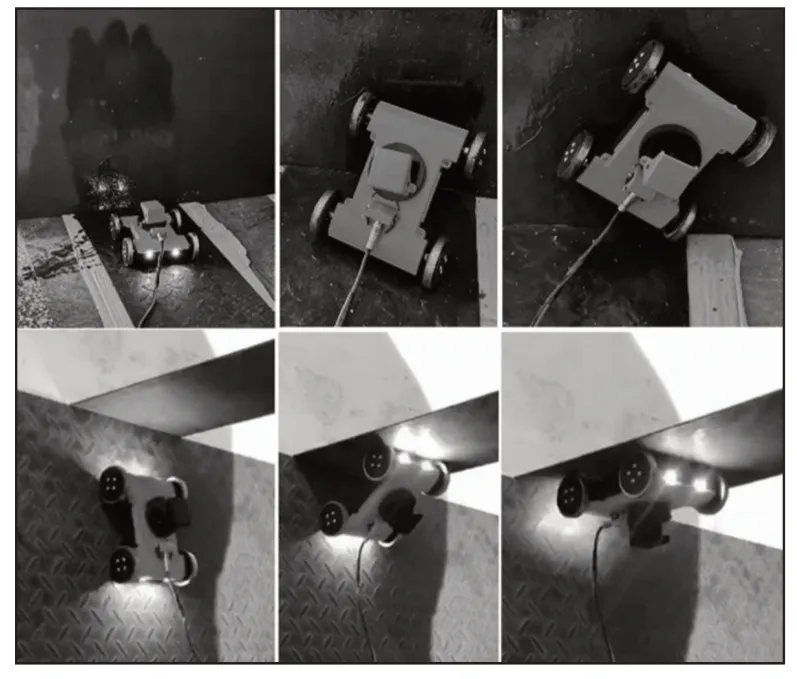

4.1 机器人爬壁能力测试

搭建表面涂油的“匚”形框架,使机器人在表面行走,如图8所示。结果表明,机器人能够顺利行走,没有发生掉落现象,但在平面和竖直面穿行时,会概率性的出现打滑现象,这完全符合理论设计,为了满足式(2)的条件。

图8 机器人在涂满油的模拟变压器内部壁板攀爬测试过程Fig.8 The Robot Climbs Inside the Simulated Oil-Coated Transformer

4.2 极限吸附能力测试

对机器人不同极限状况下的吸附力进行测试,如图9所示。可以看出,即便机器人只有一个轮子和铁板接触,也没有掉落(一个轮子吸附时自动吸附至磁力最大处),因此,机器人整机吸附力满足设计要求。

图9 极限状况下的磁吸力测试Fig.9 Magnetic Attraction Test under Extreme Conditions

5 结论

(1)径向充磁的圆柱形磁铁在转动时磁吸力会发生周期性变化,利用该特性可实现机器人在不同壁面之间行走。(2)径向充磁的圆环形磁铁磁吸力随着厚度的增加而增加,但最大磁吸力与最小磁吸力之间的比值随厚度的增加减少;磁吸力随着圆环内径的增加而减小,但最大磁吸力与最小磁吸力之间的比值随圆环内径的增加而增大。(3)设计了采用四轮差速转向,牌号为N38、尺寸为Φ(50×40×8)mm的钕铁硼圆环作为轮子的油浸式变压器内部检测机器人,通过模拟攀爬测试和吸附力测试,该机器人磁吸力满足设计要求。