基于噪声测试的轴承滚动体划伤故障特征识别

栾孝驰,沙云东,张峰旗,那万晓

(沈阳航空航天大学航空发动机学院辽宁省航空推进系统先进测试技术重点实验室,辽宁 沈阳 110136)

1 引言

轴承是航空发动机支承传动系统的重要组成部分,其稳定性与质量直接关系到航空发动机的寿命与整机性能[1]。鉴于其承受高温、高转速、高载荷等工作条件,严重影响滚动轴承寿命,为保障航空发动机稳定工作,轴承故障监测与诊断显得尤为重要。由于航空发动机结构的复杂性,应用接触式测量信号传递路径复杂、衰减及干扰较大,不易提取轴承故障特征信号,则非接触式诊断将会是一条新的航空发动机轴承故障诊断的研究思路。

国内外关于轴承故障诊断的主要技术手段有:振动信号检测方法、声发射信号检测方法、温度信号检测方法、滑油金属元素检测方法等[2-6],其中以振动信号和声发射信号检测轴承故障最为常见。基于振动信号诊断形成的主要方法有:时域统计分析方法[7]、小波变换包络谱分析方法[8]、阶次包络谱分析法[9-10]、经验模态分解法[11]、盲源分离包络谱分析方法[12]、倒谱分析法[13]等。文献[7]针对轴承振动信号提出一种基于统计分析技术的轴承故障诊断方法,并有效提取出轴承故障信号特征。文献[8]利用小波变换和包络分析相结合的方法有效提取出主轴轴承故障信息并进行故障诊断。文献[9]应用插值方法建立了混合计算阶次跟踪技术,有效诊断出旋转机械变转速过程中转轴的多种故障。文献[10]提出的阶次包络谱分析方法有效诊断出航空发动机中介轴承微弱故障特征。文献[11]使用集成经验模式分解法处理发动机旋转机械故障振动信号。文献[12]提出了一种基于总体经验模式分解的一维盲源分离算法,并发现该方法更适于处理低信噪比的轴承故障信号。

文献[13]提出并应用倒谱分析方法对轴承故障进行了有效提取与诊断。基于声发射信号诊断形成的主要方法有:包络谱分析方法[14]、小波包分析方法[15]、改进EMD和滑动峰态算法[16]、空域理论与LMD相结合方法[17]等。文献[14]提出基于声发射信号的行星轮轴承内圈故障包络分析方法,实现了对行星轴承的故障特征的有效提取,通过振动信号与声发射信号的对比分析结果,进一步验证了所提方法的有效性。文献[15]提出了将小波包分析应用于声发射信号的处理中去,并创造性地提出了人工神经智能网络。文献[16]基于改进EMD和滑动峰态算法的有效提取了滚棒轴承声发射信号故障特征。文献[17]将空域理论与LMD相结合的方法成功提取出滚动轴承故障信号特征。

以上提出的测试手段均为接触测量,而基于噪声测试的非接触式测量方法具有安装测量方便等特点,已在工程领域有所应用。文献[18-19]将声信号诊断技术应用在齿轮箱轴承故障诊断中,并得到较好的效果。文献[20]应用声测法有效识别出航空发动机中央传动锥齿轮行行波共振特征。所以其在航空发动机复杂传递路径下轴承故障诊断中,可能具有相似的作用,拥有广阔的前景,为航空发动机轴承故障诊断这一课题提供了新思路。

这里以验证基于噪声的航空发动机轴承诊断方式为目的,人为加工轴承典型故障,搭建模拟航空发动机轴承工作状态的转子试验台。将试验中采集到的噪声信号进行频谱分析及小波阈值分析,将振动信号进行包络谱分析。从轴承故障特征信号提取难度、精度等多角度总结噪声方法的可行性和具体轴承故障识别效果。

2 小波阈值变换理论

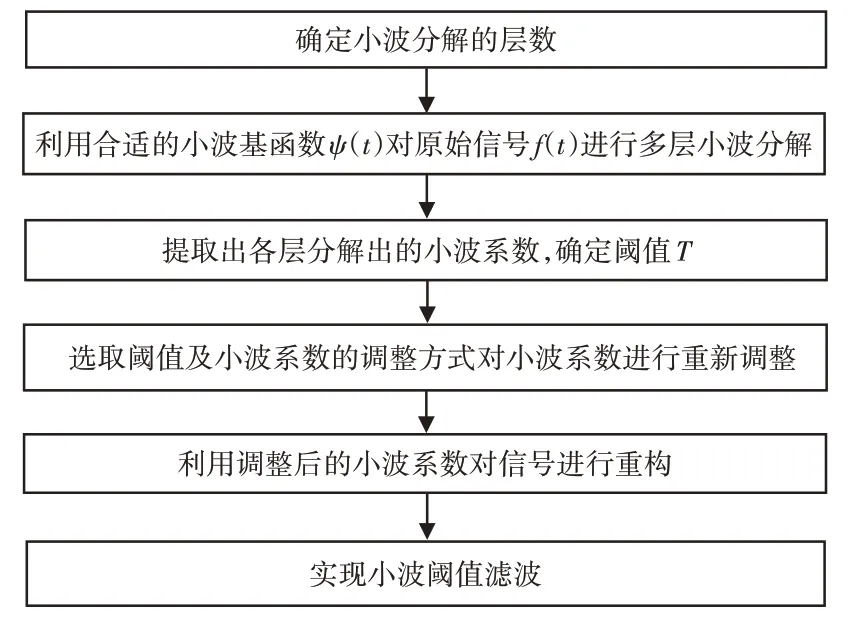

小波变换的滤波原理是在小波域中找到期望信号与干扰信号的可分离性[21]。小波阈值滤波步骤,如图1所示。

图1 小波阈值滤波实现过程Fig.1 The Implementation Process of Wavelet Threshold Filter

通过信号的方差σ和长度N选取阈值。干扰信号与期望信号的混合信号中,干扰信号主要集中在高频处,可以通过一层小波变换对方差进行估计,具体步骤如下[21]:

(1)原始信号小波分解:

(2)一层小波分解:

(3)信号方差估计:

(4)阈值:

3 试验方法

3.1 轴承基本参数及故障形式

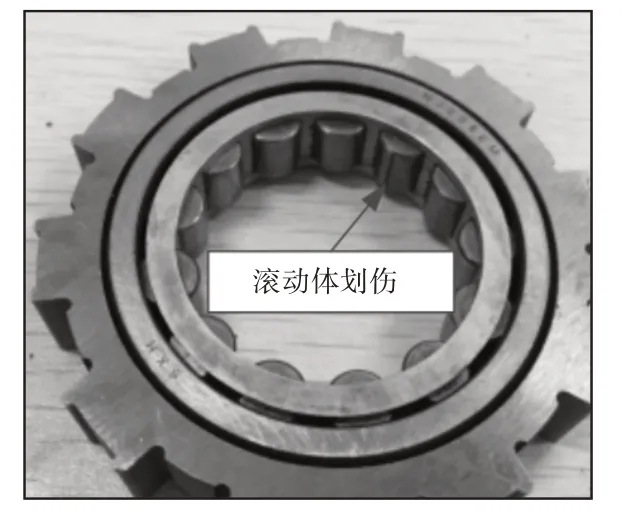

本试验应用的故障轴承滚动体数量z=13,滚动体直径9mm;轴承外圈直径62mm;轴承内圈直径30mm;轴承节径46mm;接触角为0°。故障形式为线切割的滚动体划伤故障,故障加工尺寸为宽×深:(0.25×0.25)mm。在轴承故障诊断中,轴承的故障特征频率较为敏感,经验公式能有效的表示不同的故障类型,以实现轴承故障识别与诊断。轴承滚动体划伤故障照片,如图2所示。

图2 滚动体划伤故障Fig.2 Rolling Bearing Fault

滚动体故障频率计算公式[22-24]:

式中:D—滚动轴承节径;d—滚动体直径;Z—滚动体个数;α—接触角;fs—轴承旋转频率。

3.2 试验系统搭建

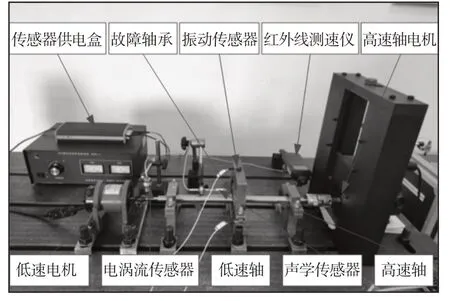

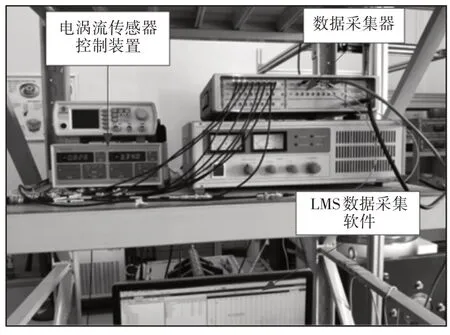

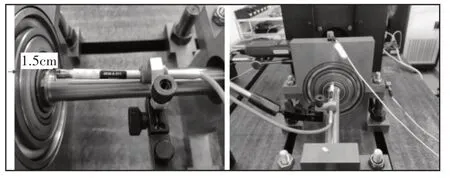

该试验台由高速电机、低速电机、低速轴、高速轴、柔性联轴器、实验故障轴承、中介轴承支座与支撑轴承等组成。信号采集系统由西门子LMS数据采集系统、红外线测速仪转速传感器、转速控制仪、PCB振动加速度传感器、B&K声学传感器、电涡流位移传感器、电脑等组成。轴承故障诊断试验台,如图3所示。信号采集系统,如图4所示。

图3 轴承故障诊断试验台Fig.3 Bearing Fault Diagnosis Rig

图4 信号采集系统Fig.4 The System Diagram of Signal Acquisition

3.3 测点布置

该实验采用的声学传感器为B&K公司的4938型传声器,灵敏度为1.545mV/Pa,布置1个声学传感器测点,传感器保护罩距离中介轴承保持架约15mm;振动传感器为PCB公司的加速度传感器,灵敏度为100mV/ms2,布置2个振动传感器测点,分别在轴承支座的垂直方向和水平方向。传感器测点布置照片,如图5所示。

图5 传感器测点布置Fig.5 Arrangement of Sensor Measuring Points

3.4 实验流程

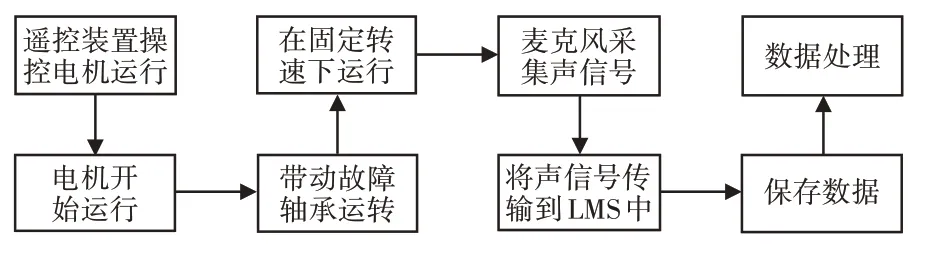

该实验的操作流程,如图6所示。首先,使用电机的遥控器将点击开到实验所需的转速;其次,当转速稳定后,对噪声信号和振动信号进行采集。最后,将采集的实验数据导出后进行分析。

图6 实验流程图Fig.6 Test Flow Chart

4 轴承典型故障特征分析

4.1 时域分析

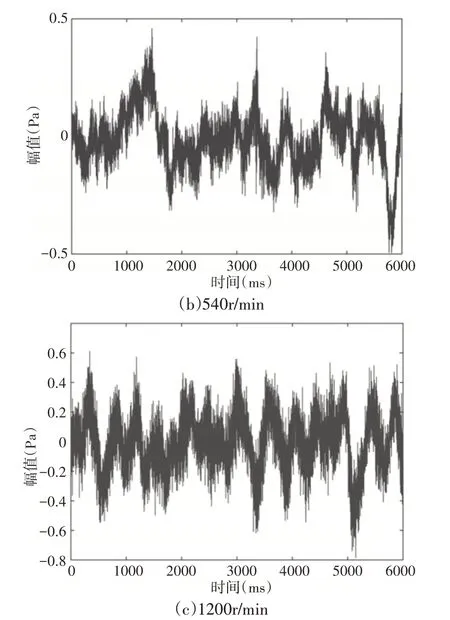

为了获得轴承滚动体故障时不同转速下噪声时域信号的特征,对不同转速下(300r/min、540r/min 和1200r/min)的噪声时域信号进行分析,噪声信号时域图,如图7所示。分析发现:噪声信号声压随转速升高而增大,说明转速越大故障处的碰撞越剧烈。随着转速的增加,时域信号中的杂波明显增多,说明高转速下信号成分更加复杂。

图7 不同转速下噪声信号时域图Fig.7 Time Domain Diagram of Noise Signal at Different Speed

4.2 频谱分析

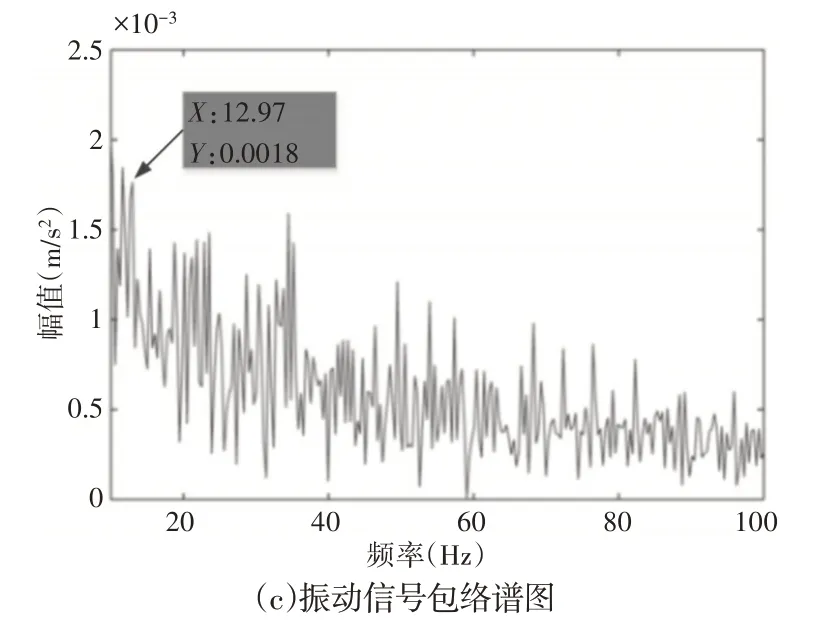

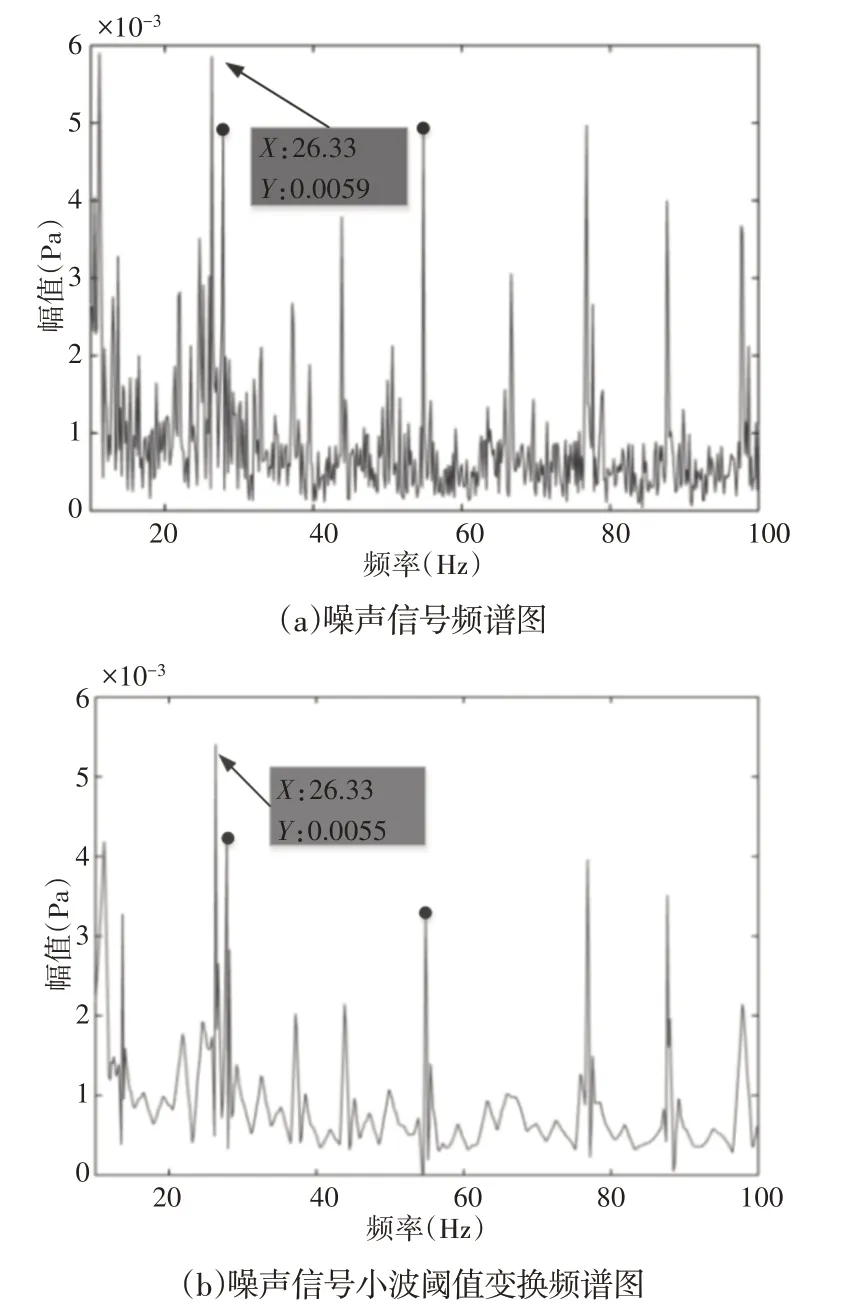

为了验证噪声信号的诊断效果,对滚动体划伤故障采集到不同转速下(300r/min、540r/min和1200r/min)的噪声信号分别进行频谱分析和小波阈值变换分析,对振动信号进行包络谱分析。当轴承转速为300r/min时,经式(5)可计算处滚动体划伤故障特征频率为13.95Hz。在图8(a)和图8(b)分析发现,噪声信号频谱分析和小波阈值变换分析均可提取出明显的14Hz特征频率峰值,该峰值频率与滚动轴承外圈划伤故障理论计算特征频率值相差0.05Hz,基本吻合,误差为0.05%,产生误差的原因与轴承工作时出现打滑现象有关;小波阈值变换分析频谱图杂波较少,故障特征频率更加清晰,诊断效果明显优于频谱分析。图中红点标记处分别为5倍、10倍、11倍、17倍转频,且峰值较大,说明轴承故障转子系统存在转子不平衡故障。在图8(c)振动信号包络谱图中未能提取出轴承滚动体故障特征频率,因为轴承故障振动信号经过复杂的传递路径衰减较为严重,从振动信号包络谱分析中很难诊断故障特征。

图8 300r/min时原始信号与小波阈值变换图Fig.8 Original Signal and Wavelet Threshold Transformation Diagram at 300r/min

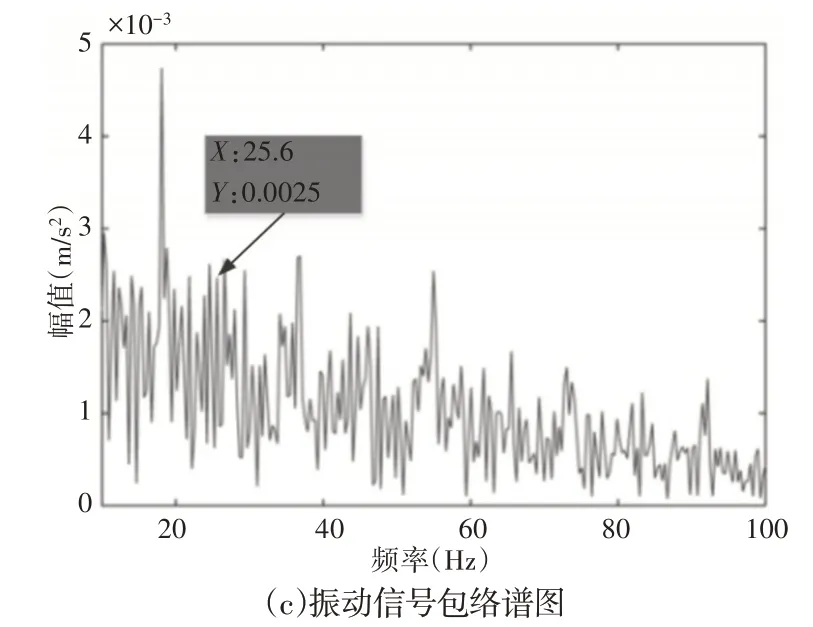

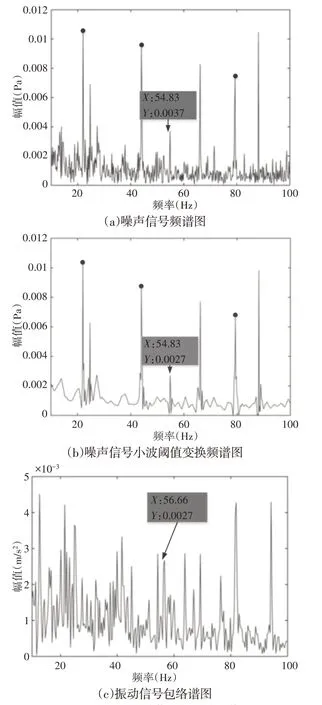

同理,当轴承转速为540r/min和1200r/min时,滚动体划伤故障特征频率分别为25.11Hz和55.8Hz。在图9、图10 噪声信号诊断出故障特征频率分别为26.33Hz和54.83Hz,与理论计算值基本吻合,误差分别为1.23%和0.97%。噪声信号频谱 分析和小波阈值变换均可有效提取出轴承故障特征,小波阈值变换分析效果最好,而振动信号受传递路径影响而不能有效识别轴承故障特征。

图9 540r/min时原始信号与小波阈值变换图Fig.9 Original Signal and Wavelet Threshold Transformation Diagram at 540r/min

图10 1200r/min时原始信号与小波阈值变换图Fig.10 Original Signal and Wavelet Threshold Transformation Diagram at 1200r/min

5 结论

(1)在轴承滚动体故障诊断中,噪声信号频谱分析与小波阈值分析均能有效提取轴承滚动体故障特征,小波阈值变换分析效果最好,分析误差小于1.23%,说明了基于噪声信号的非接触式测量方法在轴承故障诊断中的可行性和有效性。(2)基于噪声信号的诊断方法避免了复杂传递路径对信号的衰减作用,可有效提取轴承故障特征,识别效果明显优于振动信号,因此,这里提出的基于噪声信号诊断的方法为航空发动机复杂传递路径下轴承故障诊断提供了新手段。