涡旋压缩机非对称型线圆弧齿端修正的研究

夏玉红,叶 畅,相玲玲

(1.江苏电子产品装备制造工程技术研发中心,江苏 淮安 223003;2.江苏电子信息职业学院智能制造学院,江苏 淮安 223003;3.广州万宝集团有限公司,广东 广州 510130)

1 前言

当前涡旋压缩机涡旋齿通常是采用圆渐开线为型线的对称型线,工作时一对吸气腔同时完成吸气、压缩、排气过程,制冷剂经过远离吸气口的吸气腔后需要流过半周才完成吸气并开始压缩,产生吸气过热,绝热效率低。为了满足汽车使用特性要求必须对涡旋压缩机的涡旋型线进行改进设计。文献[1-4]研究了涡旋齿型线修正的不同方法,提出采用修正型线压缩机是解决问题的必要途径[1-4]。关于修正型线,国内外专家的研究主要针对于对称型线圆弧修正。如文献[5]主要研究了市场上广泛应用的对称型线,并通过数学模型对各型线进行了建模分析;文献[6]分析了涡旋压缩机工作时的热力特性,并通过建立热力模型,优化其结构;在国内研究也很多,文献[7]比较了不同型线的吸气容积,推导出吸气容积的变化规律。回顾与分析现有的涡旋齿修正文献,对非对称型线圆弧修正研究还很少,这里针对非对称圆弧涡旋压缩机涡旋齿端修正型线进行研究,其较低的功耗和较高的可靠性,适用于汽车空调领域[8-11]。

2 齿端修正方法

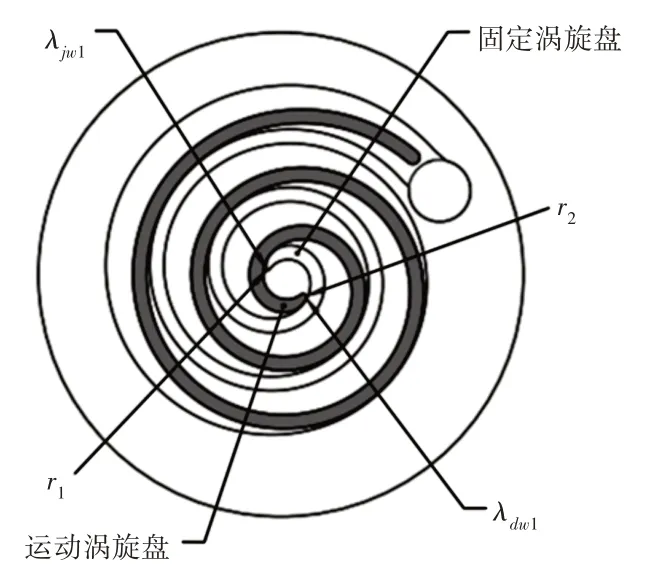

采用非对称圆弧修正可解决对称圆弧修正中的不足,更好地兼顾内容积比和齿端强度等。这种心部修正可以缩小二腔体的内容积比之差,减少排气的气流脉动,提高效率。心部修正的设计分为内容积比修正与强度的修正,对运动涡旋盘与固定涡旋盘采用不同的心部修正方法--非对称圆弧齿端修正,即λjw1≠λdw1且r1≠r2,但同样遵循啮合原理设计[4]。λjw1是固定涡旋盘外线起始角,λdw1是运动涡旋盘外线起始角,r1是固定涡旋盘过渡圆弧半径,r2是运动涡旋盘过渡圆弧半径,如图1所示。

图1 非对称圆弧齿端修正特性示意图Fig.1 Schematic Diagram of Asymmetric Arc Tooth End Correction Characteristics

(1)根据图1的几何关系,推导出非对称圆弧修正的两个排气腔容积计算公式为:

式中:α—型线夹角,rad;

P—涡旋节距,mm;

t—涡旋型线厚度,mm;

h—涡旋高度;

VD1/VS1/vt1—固定涡旋盘内线与运动涡盘外线形成的排气腔容积/吸气腔容积/内容积比;

VD2/VS1/vt1—运动涡旋盘内线与固定涡旋盘外线形成的排气腔容积/吸气腔容积/内容积比。

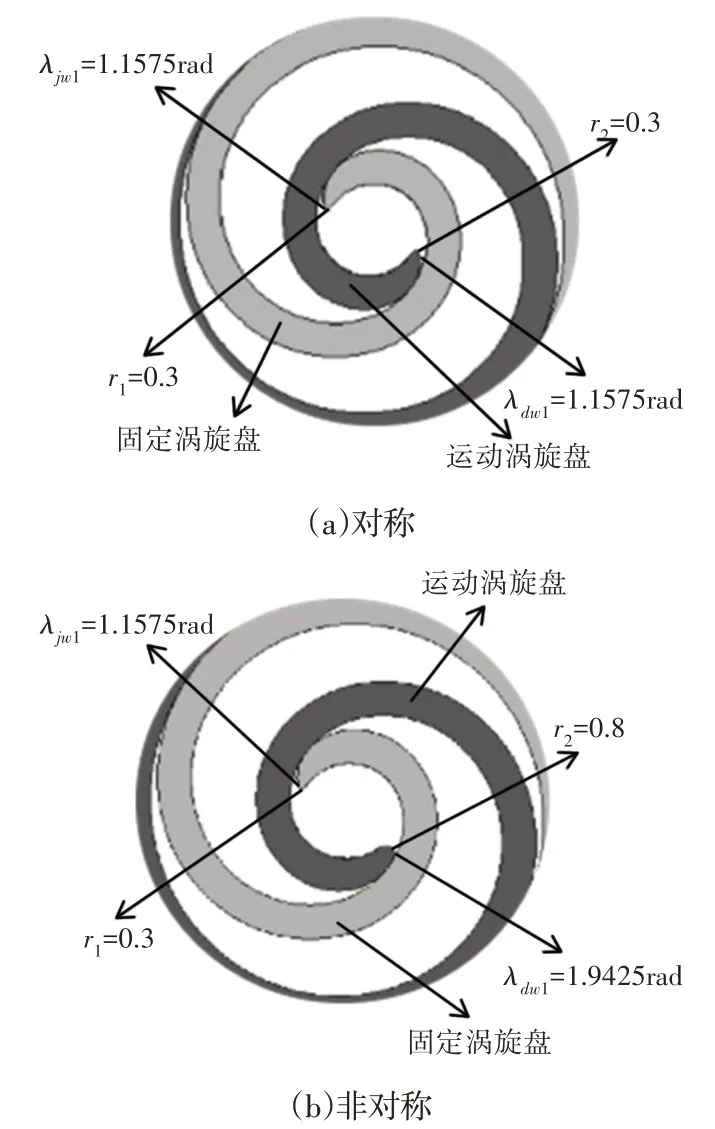

如图2(a)所示,根据式(1)~式(4),则37.5cc排量的对称齿端涡旋盘的两个排气腔容积和内容积比分别为:

图2 对称与非对称圆弧齿端修正特性对比示意图Fig.2 Comparison of Symmetrical and Asymmetrical Arc Tooth End Correction Characteristics

两排气腔内容积比之差为0.615。为了消除排气气流脉动带来的附加功耗损失,在齿端设计中,保证工作腔VD2工作在设计工况,使工作腔VD1在排气角θ*之前的某一角度便与排气腔相连通,而此刻起内压力刚好与工作腔VD2的设计排气压力相等,这样两腔便具有了相同的排气开始压力,或者与VD2接近的排气压力,将排气气流脉动减至较低的水平。

根据运动涡旋盘数学模型,运用Matlab编程计算,如图2(b)所示。求得非对称齿端涡旋盘的运动涡旋盘外线起始角为1.9425rad 时,排气腔1 内容积比为vt1=3.0682,排气腔2 内容积比为vt1=2.8682,内容积比之差由(0.615~0.2)。

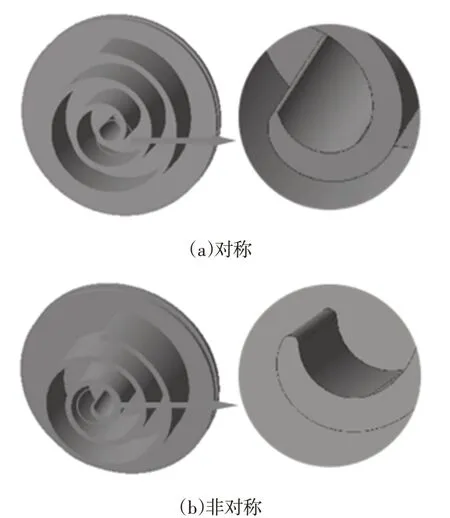

(2)为了加强在不均匀气体温度及压力场耦合作用下涡旋齿端强度,采用不对称圆弧的齿端修正方法,建立涡旋盘三维几何模型,如图3 所示。基于ANSYS 有限元分析软件,对比分析了37.5cc排量的对称圆弧齿端涡旋盘A结构(以下简称A)和非对称圆弧齿端涡旋B结构(以下简称B)应力分布的情况。

图3 对称与非对称圆弧齿端修正动盘数模对比Fig.3 Comparison of Digital and Analogue of Symmetrical and Asymmetrical Arc Tooth End Correction Moving Disc

3 仿真分析

采用有CAE仿真分析,运动涡旋盘有限元网格划分,如图4所示。

图4 运动涡旋盘有限元网格划分Fig.4 Finite Element Meshing of Moving Scroll

根据涡旋盘结构的不同,分别对吸气结束瞬间和排气开始瞬间A、B结构进行了分析。

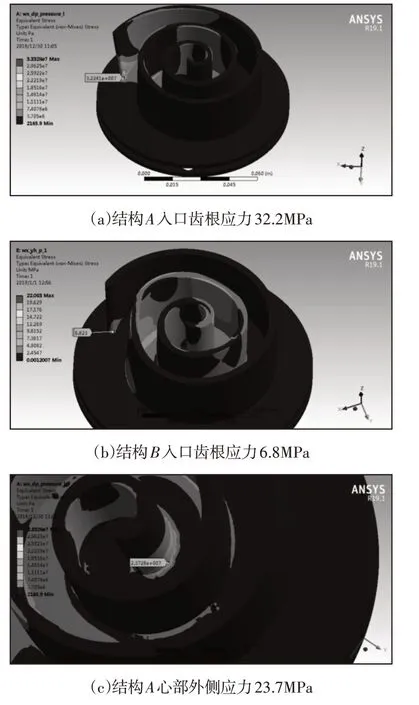

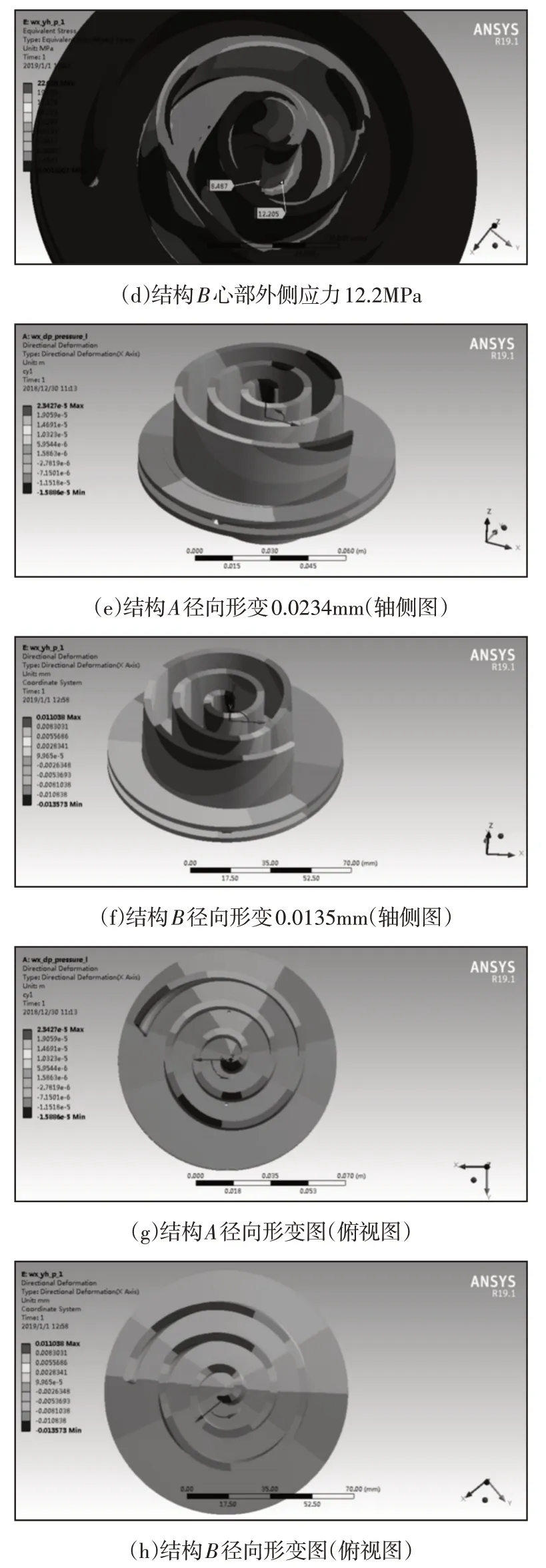

(1)在吸气结束瞬间,A和B涡旋齿受压力和温度载荷共同作用下,发生的最大应力在入口齿根处,如图5(a)、图5(b)所示。A和B涡旋心部外侧应力,如图5(c)、图5(d)所示。轴侧与俯视的形变图,如图5(e)~图5(h)所示。形变图中,一部分表示向内凹,另一部分表示向外凸。

图5 吸气结束瞬间时应力分布与径向形变对比Fig.5 Comparison of Stress Distribution and Radial Deformation at the Moment of Inhalation

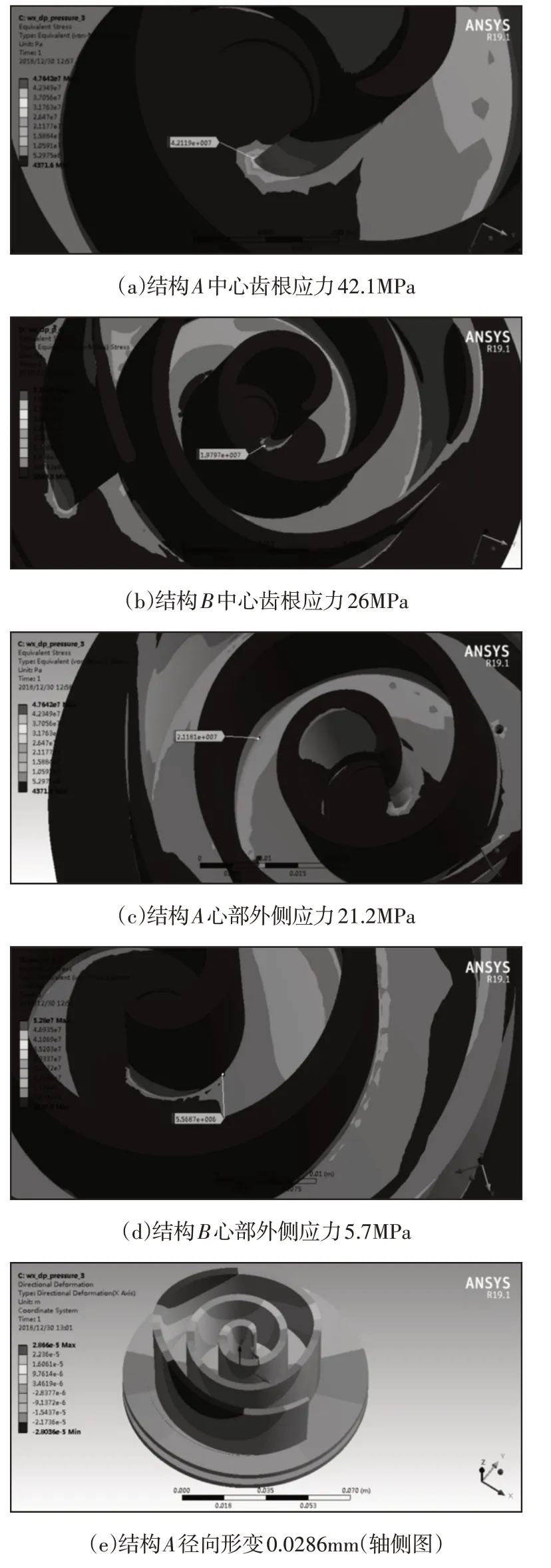

(2)在排气开始瞬间,A和B在靠近中心的涡旋齿出现了应力值较大,如图6(a)、图6(b)所示。其中,最大应力位于涡旋心部靠近涡旋齿与涡旋盘接触的齿根位置;A和B涡旋心部外侧应力,如图6(c)、图6(d)所示。轴侧与俯视的形变图,如图6(e)~图6(h)所示。形变图中,一部分表示向内凹,另一部分表示向外凸。

图6 排气开始瞬间时应力分布与径向形变对比Fig.6 Comparison of Stress Distribution and Radial Deformation at the Moment of Exhaust

仿真结果表明,在气体温度及压力载荷共同作用下:(1)在吸气结束瞬间,最大应力发生在入口根处:A此处应力为32.2MPa,B此处应力为6.8MPa,减小25.4MPa(78.9%);心部外侧应力:A 此处应力为23.7MPa,B此处应力为12.2MPa,减小11.5MPa(51.5%);最大径向形变:A最大径向形变为0.0234mm,B最大径向形变为0.0135mm,减小0.0099mm(42%);(2)在排气开始瞬间,涡旋盘处于变形与应力最大的状态,在齿端根部,A此处应力为42.1MPa,B此处应力为26MPa,减小16.1MPa(38.2%);心部外侧应力:A此处应力为21.2MPa,B此处应力为5.7MPa,减小15.5MPa(73.1%);最大径向形变:A最大径向形变为0.0286mm,B最大径向形变为0.0286mm,无明显变化。

综上,非对称圆弧齿端涡旋盘B与对称圆弧齿端涡旋盘A的结构性能相比,在涡旋齿入口处与心部应力与最大径向形变下降明显,提高了压缩机运行的可靠性。

4 对比试验

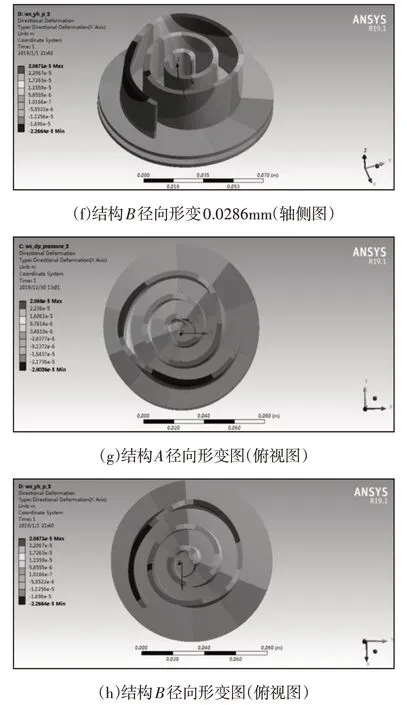

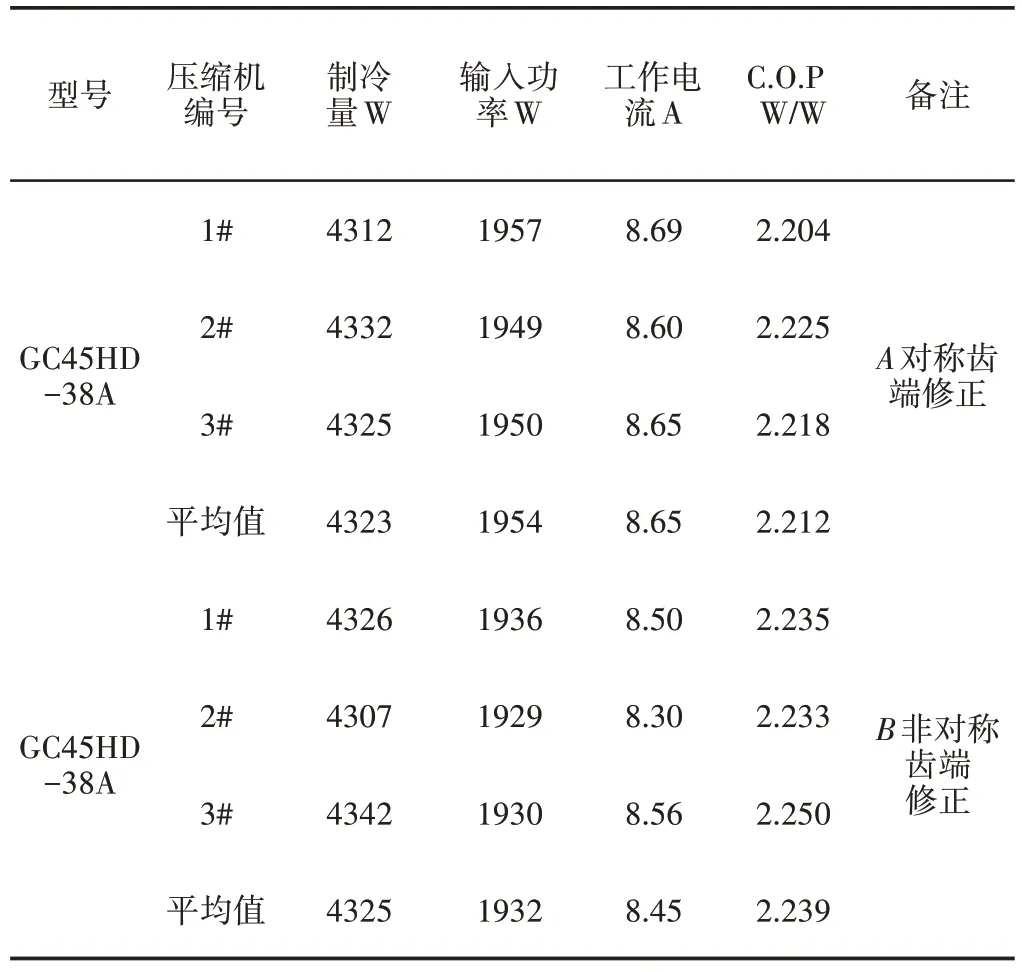

装配6台GC45HD-38A 压缩机,进行分别标识,A组采用的是对称齿端修正,B组采用的是非对称圆弧齿端修正。A组与B组各装配3台,依次置于图7冷量台中进行数据采集并进行性能测试,测试数据,如表1所示。

图7 冷量台Fig.7 Cooling Counter

表1 GC45HD-38A试制样机性能数据对比Tab.1 Comparison of Performance Data of GC45HD-38A Prototype

测试结果表明,B组相对于A组,压缩机功率降低约22W(1.12%),COP提高了0.027(1.2%),通过齿端修正降低了功耗,提升了压缩机的性能与可靠性。

5 结论

(1)根据运动涡旋盘数学模型,通过运用Matlab编程计算,证实非对称圆弧齿端涡旋齿端修正可以缩小两工作腔内容积比之差,减少排气的气流脉动。

(2)采用有CAE仿真分析,非对称圆弧齿端涡旋B与对称圆弧齿端涡旋盘A的结构性能相比,在涡旋齿入口处与心部应力与最大径向形变减小,提高了压缩机运行的可靠性。

(3)装配6台GC45HD-38A压缩机,分别为对两种齿端修正型线进行实验测试,实验结果表明,通过非对称圆弧齿端修正,降低了压缩机的功耗,提升了压缩机的性能与可靠性。