应用模糊分析法汽车覆盖件加工过程参数优化

焦 欣,李 鑫

(黄河科技学院工学部,河南 郑州 450006)

1 引言

汽车车身覆盖件加工过程复杂,整个过程中所用冷轧钢板的成形性能与材料内部结构、力学性能及工艺参数等指标密切相关,当工艺技术参数相对稳定时,成形结果很大程度决定于材料自身的性能参数[1]。影响加工过程的参数相互之间也存在耦合作用现象,因此在选材和工艺分析评价时,需要综合考虑各参数,选取最优的工艺参数组合,以提升产品的合格率,对此进行研究具有重要的应用价值。

学者们进行了一定研究:文献[2]综合应用在线测试和成形仿真分析技术对材料的FLD进行分析;文献[3]基于在线应变测试技术,获取覆盖件加工过程中材料应变变化进行测试;文献[4]基于成形分析软件,对覆盖件工艺过程中摩擦系数的影响进行分析;文献[5]基于冲压试验测试,对不同材料性能的影响进行对比分析,获取最优组合设计。根据覆盖件加工过程特点,对成形性评价指标体系进行分析,采用模糊层次分析法来求取各评价指标值的权重,并且使用模糊综合评价获得材料的成形性能决策参数,作为汽车用钢新产品开发和性能评价的基本依据。利用DYNAFORM建立工艺分析模型,对工艺参数进行优选分析。在此基础上,基于网格应变分析技术,进行胀形试验,对选取的汽车覆盖件冲压时工艺参数进行验证。

2 成形性评价指标

汽车覆盖件加工过程影响因素众多,既有内部组织因素,也有表面质量和工艺参数等因素[6]。所选的试验材料选用包钢生产的汽车冲压用St12 冷轧薄板和宝钢冲压钢板St12、St14。

2.1 评价指标无量纲化

2.1.1 定性指标的处理

对于如金相组织、织构等评价指标,无法进行量化,根据国家标准进行量化处理,之后进行指标赋值[7],等级A、B、C、D、E,对应的分值u分别为:1、0.8、0.6、0.4、0。

2.1.2 定量指标的处理

采用标准化处理法和功效系数法进行无量化处理,方法如下。所考虑的指标xj(j=1,2,……,m)为极大型指标,其观测值为{xij|i=1,2,Λ,n;j=1,2,Λ,m}[8]。标准化处理法可写作:

功效系数法可写作:

2.2 模糊综合评价模型

2.2.1 权重的确定

(1)建立模糊判断矩阵

模糊判断矩阵可表示为:

式中:rij—元素ai和元素aj具有模糊关系“…比…重要得多”的隶属度。

(2)建立模糊一致矩阵

如果对模糊判断矩阵R进行按行求和[9],记为:

并施之如下数学变换:

则由此建立的矩阵是模糊一致矩阵。

(3)权重的计算

对模糊一致矩阵进行归一化处理,常用的方法有方根法,即:

从而获得因素集的权重为:

2.2.2 建立备择集

这里针对汽车驾驶室覆盖件选材的规律性,将对牌号为St12~St15 的材料进行评价,为简化模糊综合评价工作,在评价时,把模糊的备择集V划分为五个评价等级,即V={v1,v2,v3,v4,v5}={[0.95,1]、[0.8,0.95]、[0.6,0.8]、[0.4,0.6]、[0,0.4]}。其对应的备择集的意义,如表1所示。

表1 不同牌号材料对应备择集Tab.1 Different Grades of Materials Corresponding to Alternative

2.2.3 综合评价函数的建立

根据研究对象的差异,此处采用加权平均型M(•,+),即bj=综合各因素单独作用和整体作用的效果,结果精度高。

即:

针对包钢生产的汽车冲压用St12 冷轧薄板,进行相关试验分析,应用模糊综合评价的方法对材料进行评价,得到性能评价的总得分值即:Z=0.7526,所以,对于载重汽车驾驶室覆盖件的冲压成形,包钢牌号为St12的材料经过本方法计算,冲压结果评判为“安全”。

3 成形性能仿真分析

3.1 模型及参数选择

为模拟覆盖件的加工过程,建立重演过程的工艺模型,并将其模型导入到DYANFORM中,如图1所示。

图1 零件的工艺模型Fig.1 Part of the Process Model

这里选用2.0作为凹模的圆角半径。设置最大、最小单元尺寸数值分别为30、0.5[11],弦高偏差0.15,角度值20,间隙公差值2.5。材料参数设置,材料类型为36的一列中选择低碳钢坯料厚度为1mm 的钢板,材质为包钢生产的镇静钢St12,其参数为:杨氏模量2.07×105,泊松系数0.28,屈服强度163MPa,硬化指数0.251,异性系数1.47,抗拉强度305MPa。所选用的其他工艺参数,如表2所示。

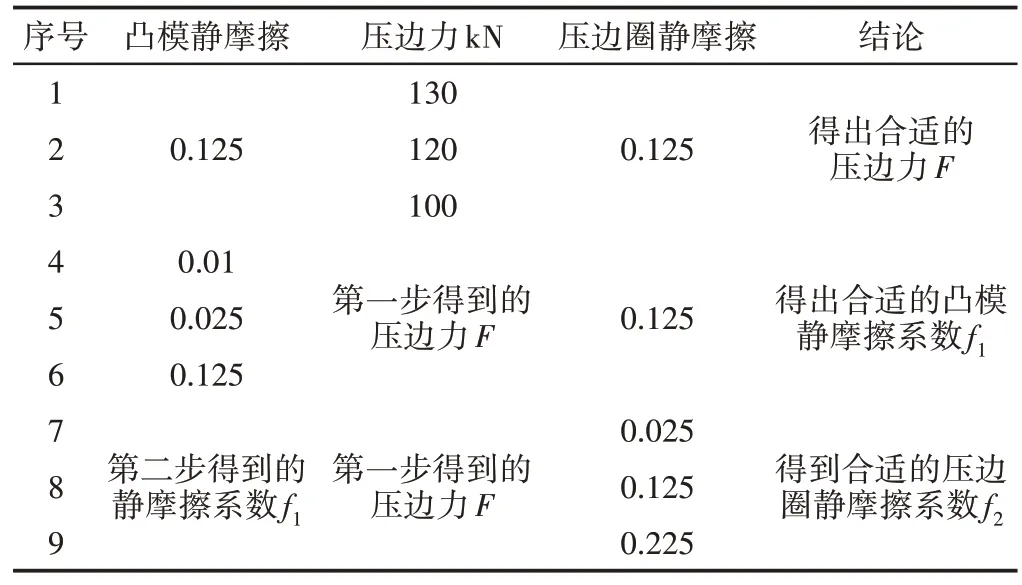

表2 试验工艺参数设计方案Tab.2 Test Process Parameters Design

凸模和压边圈静摩擦系数都采用默认值0.125,压边力根据实际冲压实验的经验值,分别取130kN、120kN、100kN,经过仿真分析,确定出比较合适的压边力F。第二步压边圈静摩擦系数仍取软件默认值0.125,压边圈力取第一步得到的结论值F,凸模的静摩擦系数分别取0.01、0.025、0.125,经过计算得出合适的凸模静摩擦系数f1。最后,利用前两步得到的结果,压边圈静摩擦系数分别取0.025、0.125、0.225,得出优化的压边圈静摩擦系数f2,从而完成优化,确定最终的工艺参数:压边力F、凸模静摩擦系数f1、压边圈静摩擦系数f2的数值[12]。

3.1.1 压边力

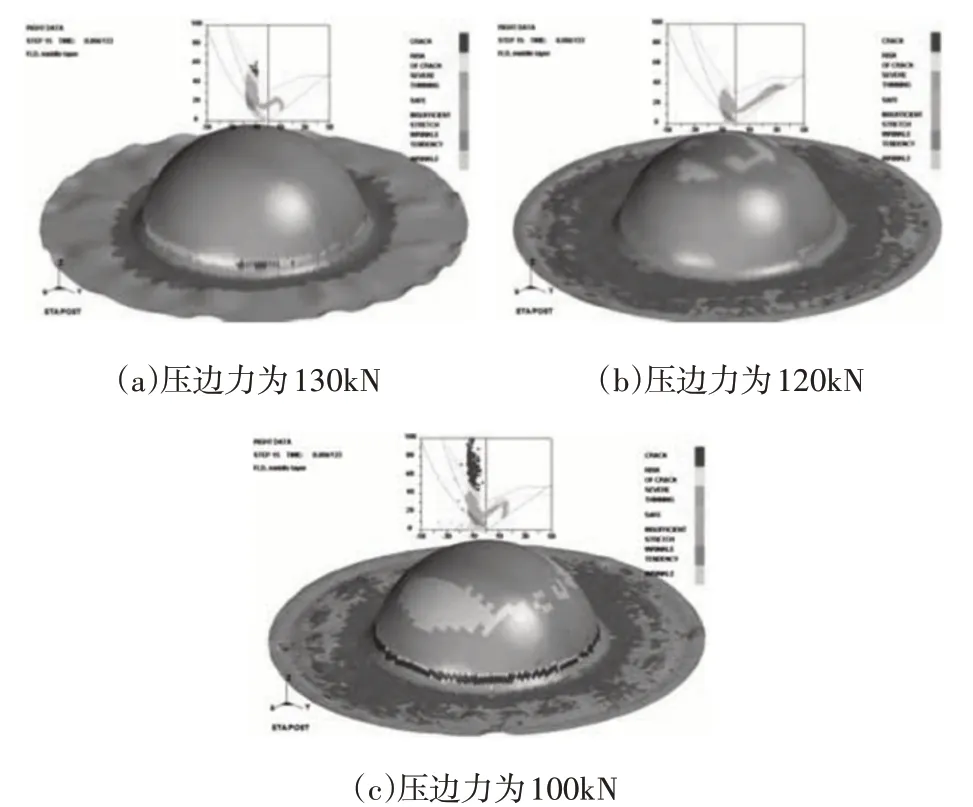

试验中压边力经验取值为(50~200)kN 左右,这里分别取130kN、120kN、100kN 三种方案进行模拟。模拟结果,如图2 所示。图2(a)~图2(c)分别是压边力为130kN、120kN、100kN时成形极限图,图中用不同颜色标示出起皱、拉裂和安全区域。

图2 不同压边力成形极限图Fig.2 Different Blank Holder Force Forming Limit Diagram

由图2可以看出,在其他工艺参数均相等的条件下,当压边力为130kN 时,如图2(a)所示。在凸圆跟部出现破裂现象,当压边力为120kN 时,如图2(b)所示。凸圆的顶部有严重减薄和危险破裂产生,但没有破裂。而压边力为100kN 时,如图2(c)所示。跟部出现严重破裂。根据分析结果,因此选定压边力为120kN。

3.1.2 摩擦系数

(1)凸模与坯料静摩擦系数

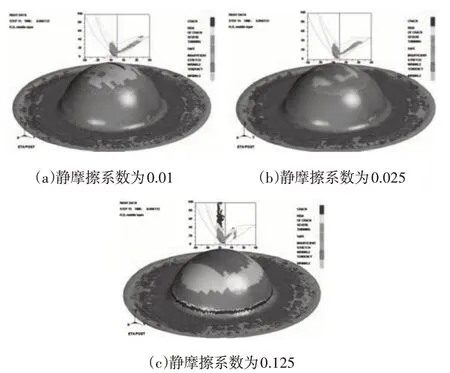

参考试验条件,设定0.01,0.025,0.125三种方案。模拟结果,如图3所示。图3(a)~图3(c)分别是摩擦系数分别为0.01,0.025,0.125 时的成形极限图,图中用不同颜色标示出起皱,拉裂和安全区域。

图3 不同静摩擦系数成形极限图Fig.3 Different Static Friction Coefficient Forming Limit Diagram

由图可见,在其他工艺参数均相等的条件下,当静摩擦系数为0.01时,如图3(a)所示。凸圆顶部严重减薄,部分有破裂危险,最顶部已经出现破裂,当静摩擦系数设置为0.025时,如图3(b)所示。凸圆顶部严重减薄,并没有破裂。而当静摩擦系数为0.125时,如图3(c)所示。凸圆的跟部有严重的破裂,因此粗选静摩擦系数为0.025。

(2)压边圈与坯料静摩擦系数

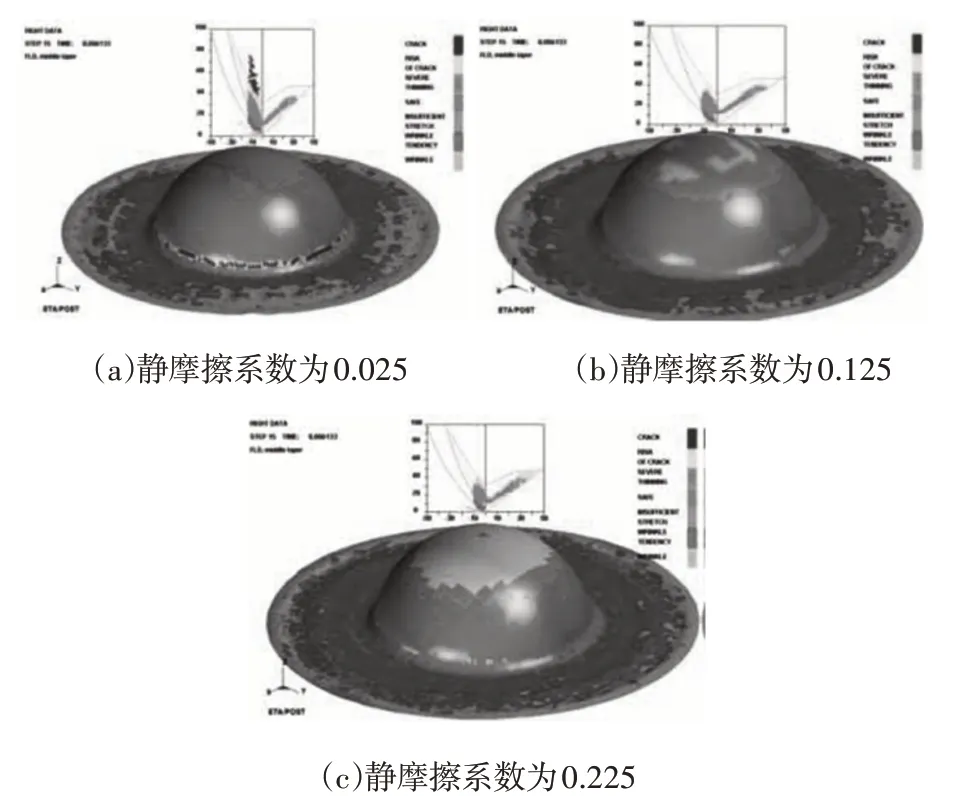

设定压边圈与毛坯的静摩擦系数分别为0.025,0.125,0.225三种方案进行模拟。模拟结果,如图4所示。图4(a)~图4(c)分别是摩擦系数分别为0.025,0.125,0.225 时的成形极限图,图中用不同颜色标示出起皱,拉裂和安全区域。

图4 不同静摩擦系数成形极限图Fig.4 Different Static Friction Coefficient Forming Limit Diagram

由图4可见,在其他工艺参数均相等的条件下,当静摩擦系数为0.025时,如图4(a)所示。凸圆顶部严重减薄,跟部出现破裂,当静摩擦系数为0.125时,如图4(b)所示。凸圆顶部严重减薄,并没有破裂。而当静摩擦系数为0.225时,如图4(c)所示。凸圆的顶部有严重的减薄,并有破裂的危险,因此粗选静摩擦系数为0.125。

经过以上多次试算,最终确定工艺参数如下:凸模与坯料静摩擦系数0.025、凹模静摩擦系数0.125、压边圈力120kN、压边圈与坯料静摩擦系数0.125。

3.2 仿真结果分析

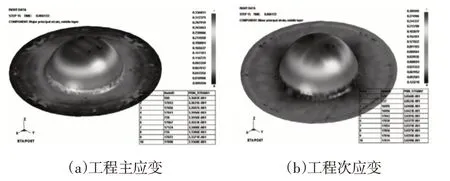

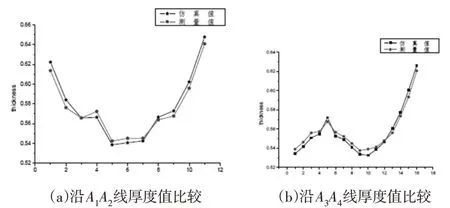

根据以上参数对冲压过程进行参数设置,应变结果,如图5所示。试验时在下图5中所示位置选取四个特征点A1、A2、A3、A4,分别沿A1A2连线和A3A4连线进行测量。A1A2连线的基准点定在A1点,A3A4连线基准点定在A3,A1A2、A3A4工程主次应变结果对比,如图6所示。

图5 工程应变分布图Fig.5 Engineering Strain Distribution

图6 工程应变比较Fig.6 Comparison of Engineering Strain

由图中的对比结果可知,试验与仿真结果基本吻合,误差空载在3%以内。在各个方向上的变化趋势保持基本一致,吻合度超过了90%以上。表明分析结果的可靠性。

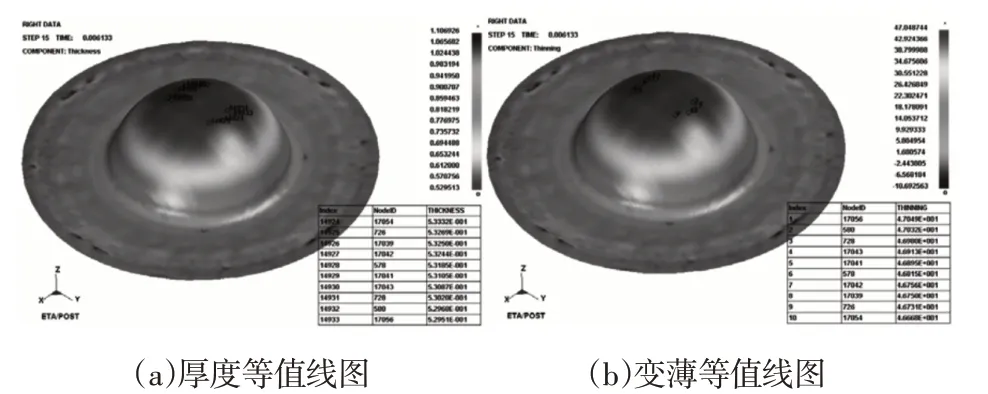

冲压成形结束后坯料的厚度等值线图和变薄等值线,如图7所示。坯料的原始厚度为1mm,冲压成形后的厚度在(0.53~1.11)mm之间。

图7 坯料成形后的厚度、变薄等值线图Fig.7 Thickness of Blank after Forming,Thinning Contour Map

从图中可见,一色区域为最薄区,变化量为47.05%,位于坯料凸起的靠近顶点处,另一色区域为最厚区,厚度增加约10.69%,图中列表均为变薄量最大的十个节点的数值。沿A1A2、A3A4线仿真和测量的厚度比较,如图8所示。

图8 仿真和测量厚度对比Fig.8 Comparison of Simulation and Measurement Thick Ness

图中结果对比分析可知,两种方法获得曲线变化趋势基本一致,误差控制在3%以内,同时符合厚度变化规律。

4 试验验证

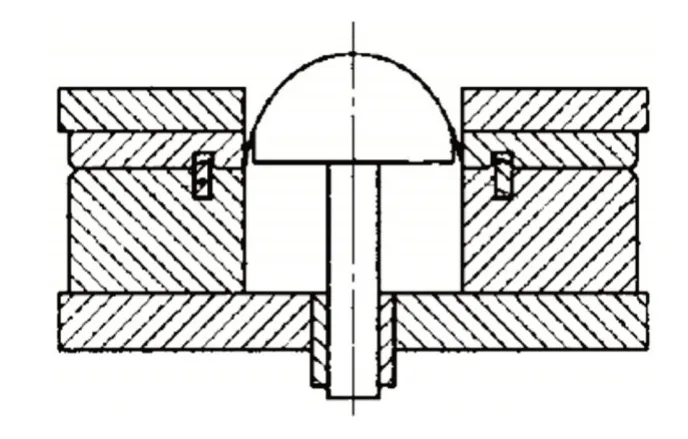

为验证仿真分析结果的可靠性,参考冲胀试验国家标准[13],选取与仿真材料性能一致的试验用料,按照图9所示的标准装置进行试验,参数设置如前优化设计结果进行设置。

图9 拉弯试验装置图Fig.9 Drawing of Tension Bending Test Device

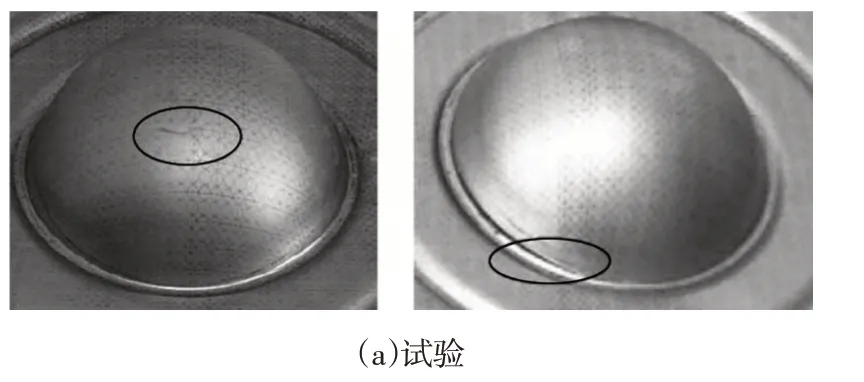

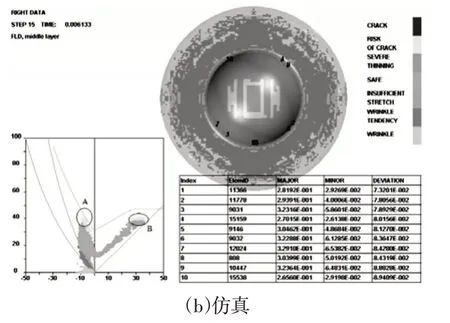

试验测试与仿真分析结果对比,如图10所示。

图10 出现严重减薄的位置Fig.10 Appears in a Severely Thinned Position

由图可知,试验测试结果应变较大部位与仿真结果一致。整个过程中,从FLD图可以看出,材料应变基本处于安全区内,整个工艺过程是安全的,具备足够的安全裕度,满足实际生产需求。

凸圆根部(图中A区域所示)和顶部(图中B区域所示)有部分应变值处于临界区,呈现出严重减薄并有破裂的危险,这意味着如果生产条件发生波动和材料性能的波动都将会导致冲压失败,这与实际冲压时出现严重减薄的位置是非常一致的,如图10(a)所示。

5 结论

根据汽车覆盖件的特点和使用要求,提出了一种覆盖件用钢板的性能评价分析方法,并结合有限元分析技术,对该方法进行应用,结果可知:

(1)参数优化结果表明,当板料与凸模、压边圈、凹模的摩擦系数设置为0.025、0.125、0.125,压边力为120kN时,材料的成形结果较为理想;

(2)优化后的参数设置可以满足加工过程需求,在凸圆根部和顶部存在应变值处于临界区的情况,可通过涂油、优化设计等进行改进;

(3)试验测试与仿真分析结果误差控制在3%以内,且临界区域保持一致,表明分析方法和结果的可靠性。