并列式管道在智能保洁车上的应用研究

黄兴华,熊 杰,董 欣

(1.东北农业大学工程学院,黑龙江 哈尔滨 150030;2.上海电机学院机械学院,上海 201306)

1 引言

当代城市道路保洁一般为清扫车清扫与人工保洁两种形式,清扫车一般早晚作业两次将垃圾全部清扫,清扫效率高、效果好。而清扫之间的时间需要进行道路保洁,现阶段道路保洁大多使用人力保洁,人工保洁成本高;吕振江等发现小型道路保洁车仅为人工清扫作业成本的33.4%[1]。随着道路清扫智能化建设的不断发展,赵丕玉等针对国内外现有各类清扫车的发展现状,设计制作了一款多功能、智能化、环保型清扫车[2],智能保洁车将利用图像识别技术对路面上散落垃圾进行识别,提取垃圾位置特征后引导吸取装置完成对垃圾的定点吸取。

文献[3]通过fluent仿真与试验数据对比对垃圾气路输送做了细致研究,得出了气路输送的理论依据,表明真空力稳定且易传导;文献[4]使用fluent软件对清扫车专用风机进行三维数值仿真分析,有效解决了风机噪声问题。文献[5]将单吸口改成双吸口并列式结构,有效节约能耗,并进行了优化仿真,表明吸口面积缩小,可提高工作效果;因此对道路垃圾有针对性的吸取更有利于减少能耗。

综合以上研究,这里设计了一种采用多口并列式管道结构实现定点吸取的智能保洁车,并采用fluent仿真与试验分析验证模型的合理性。

2 智能保洁车设计原理

2.1 路面垃圾分布研究

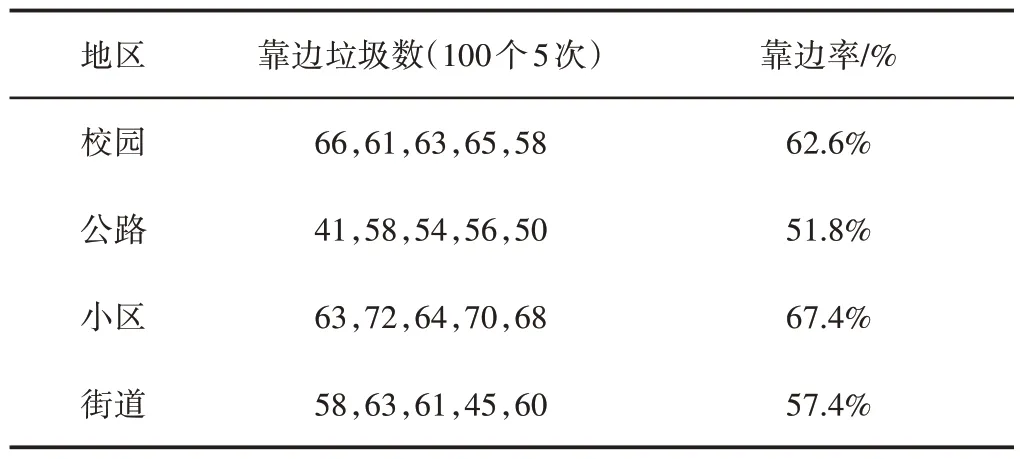

经实地调查发现,路面上的垃圾并不是均匀分布,由于风力的影响,靠近边缘的地方的垃圾分布要明显高于非靠边区域;调查上海临港10月份晴3天的干燥条件下,校园、公路、小区、街道中的垃圾分布,每组选取不同的5个地区,每个地区连续选取100个垃圾(其中垃圾大小大于1cm2),并计算靠边的比例,每组共测量5次,经测量统计结果,如表1所示。因此气路吸管的结构设计需侧重右侧管道设计。

表1 垃圾区域统计调查表Tab.1 Garbage Area Statistics Questionnaire

2.2 智能保洁车工作原理

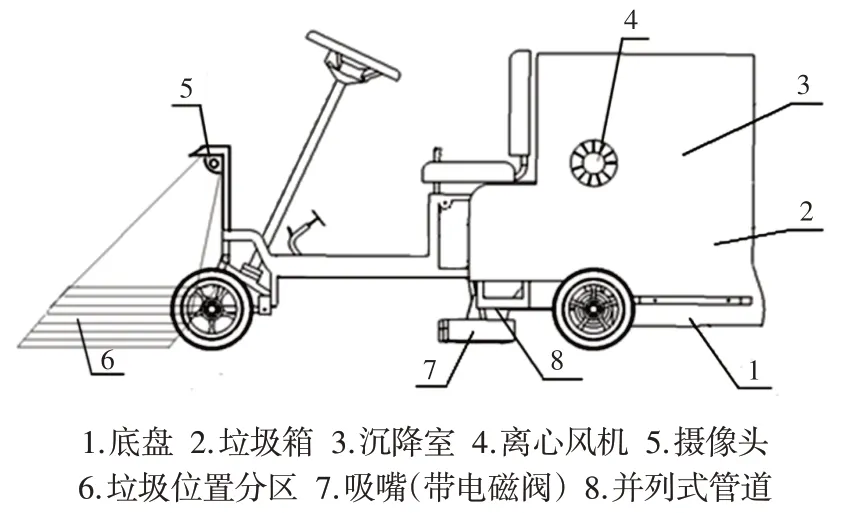

基于定点吸取的原理,智能保洁车简图,如图1所示。

图1 智能保洁车简图Fig.1 Smart Cleaning Car Sketch

工作原理:首先借助摄像头的图像识别,将垃圾分为多个区间,获取垃圾区间后控制对应的吸嘴电磁阀开启;然后离心风机为相应吸嘴提供负压将颗粒物吸入沉降室。

多管选择吸入的原理提供了很强的抗干扰能力,当道路上出现很难区分的道路标志或道路缺陷等形状,同时开两个吸口可以实现垃圾吸取的功能。

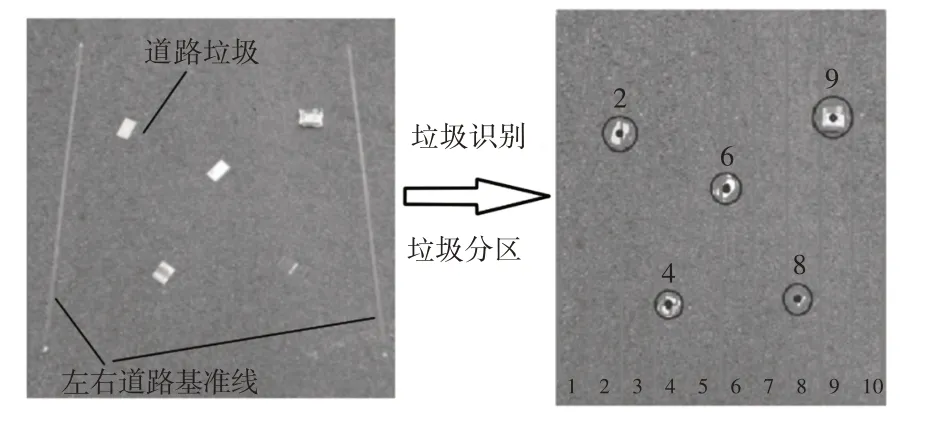

2.3 垃圾识别分区算法简介

识别算法采用道路垃圾识别算法与分区边界识别算法组成。垃圾识别算法包括背景模糊与前景提取,边界分区识别算法包括霍夫直线检测与像素重映射,车载激光线光源充当左右道路基准线维持识别稳定。通过识别算法与车载激光可以稳定的将道路垃圾进行分区,分区识别结果,如图2所示。

图2 垃圾分区识别Fig.2 Garbage Partition Identification

3 并列式管道

3.1 并列式管道建模

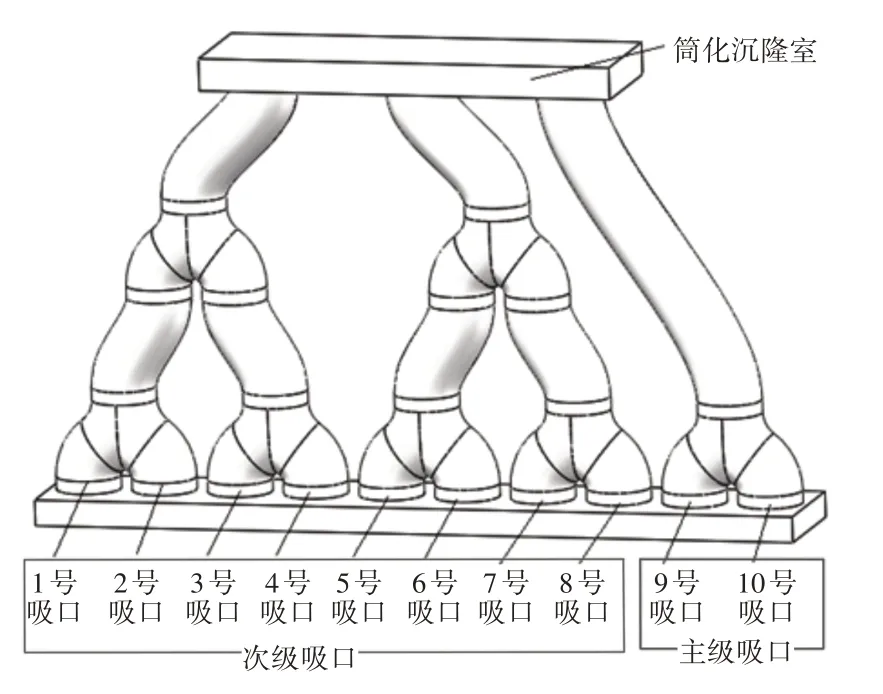

其中,吸管分为三组,靠右的吸口由于垃圾量多而单独设计,共10个吸口以满足定点吸取需求。利用SolidWorks创建简化后的模型,如图3所示。

图3 管道系统简化模型Fig.3 Simplified Model of Piping System

沉降室保留接口部分,设置边界条件为压力速度出口;将软管采用平滑过渡的样条曲线轨迹连接,并忽略接口的细微阻碍作用;忽略电磁阀的影响与空间设置,采用不漏风初始条件设计;管道系统的工作范围为1200mm,共有10个子吸口,从左往右依次进行分别编号。其中,(1~8)号吸口为次级吸口,(9~10)号口为主级吸口。工作模式分为单口工作模式与双口工作模式。

3.2 风量计算

气路系统的风量一般可以根据清扫对象的起动速度确定。一般设计时将管道中的气流速度取值稍大于尘粒起动速度,取为起动速度的1.3倍左右,以道路最常见的粒径3mm的砂石计算,其起动速度约为18m/s[5],确定流速后,则气路系统的风量可以按下式(1)计算。

式中:VP—气流速度,取20m/s;D—管道直径,取0.10m。清扫车为双通道,气路系统理论风量为Qin=1130m3/h。

气路系统存在漏风,风机实际风量按照式(2)计算[5]。

式中:k1—风道的漏风系数,考虑电磁阀的干扰,漏风系数取为1.4;k2—集成箱的漏风系数,一般取1.1。则风机实际风量为Qf=1741m3/h。

4 管道性能仿真

本次仿真研究吸口单开与吸口双开风速情况,由于相邻吸口的风力可以覆盖旁边吸口,相邻吸口不会同时开启。

4.1 管道双口运行仿真

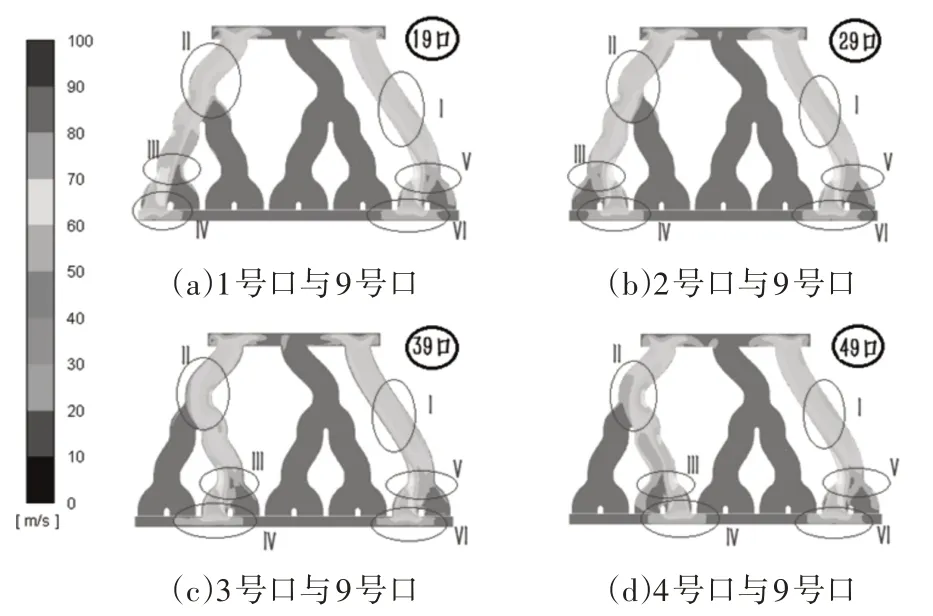

通常条件下,管道是单口运行工作模式,但为了适应垃圾特征较多且无法分清主次的道路复杂情况下,会同时开启双口工作。研究9号主吸口与次级吸口(1~4号)的双开特性结果,如图4所示(图中的19口表示同时开启1号口与9号口)。

图4 吸口双开特性图Fig.4 Suction Mouth Double Opening Characteristic Diagram

从9 号主吸口与次级吸口(1~4 号)的双开特性图中可以看出:所有主管道(Ⅰ处)管道内流速高于20m/s且速度均匀,说明颗粒受到的冲击力较小,满足主吸口要求;其它次级吸口管道流速(Ⅱ处)也能达到平均20m/s的气流速度,但没有主道管的速度均匀;可以看出次级吸口的第一级拐角处(Ⅲ处)与主吸口的第一拐角处(Ⅴ处)风速较不稳定,流速变化不均匀;相比于第三级拐角处的风速情况较稳定可以发现,将吸口与第一级拐角的间距适当加长,可改善流速不稳定的问题;在次级吸口(Ⅳ处)的高速区与主级吸口(Ⅵ处)的高速区,都能延伸至邻近吸口,这与计算的吸口阻力值接近吻合。总体看来,管道内的综合工作情况满足颗粒传输启动速度18m/s[6]。

4.2 管道单口运行仿真

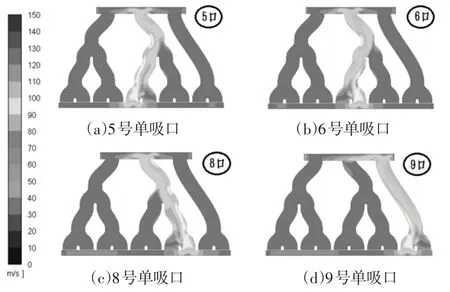

通常条件下,管道是单口运行工作模式,单口运行的效率高,吸引能力更强,典型单口运行,如图5所示。

图5 单口运行特性图Fig.5 Single Port Operating Characteristic Diagram

对比单口运行与双口运行可发现,单口运行的管内平均速度达到40m/s以上,在通过性方面要高于双口运行;吸口的工作范围可延伸至覆盖旁边吸口,在图像定位不够精确的情况下也能正常运行,在垃圾识别分区混乱的情况下优先单口工况运行。主级吸口的管道流速均匀性高于次级吸口,利于大量垃圾通过管道,满足主吸口设计要求。

5 管道性能测试实验

为进一步验证气路吸管的设计是否满足性能需求,在实际模型中进行测试试验。

5.1 试验材料与实验设备

试验材料:选取干燥路面的颗粒粉尘,叶片碎末,纸张碎末,草木碎片的混合物100克,测量含水量为13%。

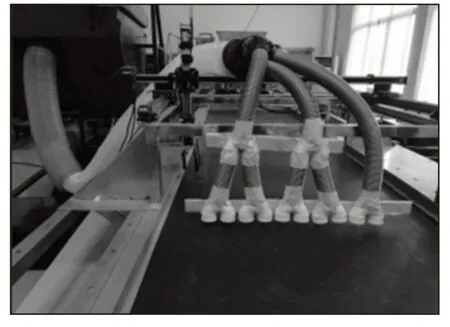

试验设备:管道系统性能试验在保洁车管道系统试验台架上进行,如图6所示。

图6 管道系统试验台架建Fig.6 Piping System Test Stand Construction

试验采用单因素试验方法,两种开启方式的试验评价指标为风速。

5.2 单管道启动风速测试

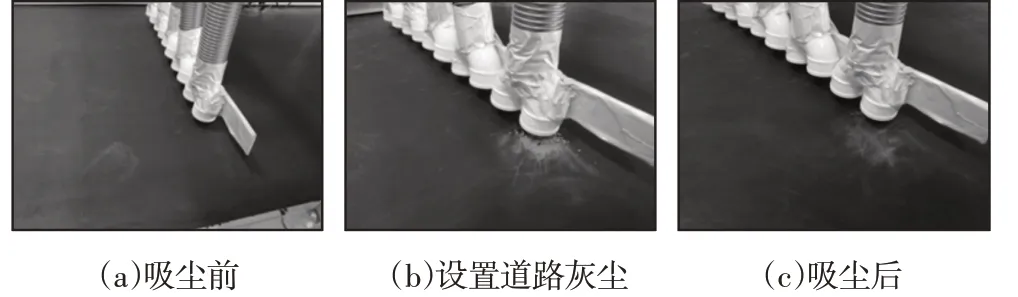

为检测风速在18m/s时是否能进行稳定的吸取,进行单口开启风速为18m/s时测试管道吸取微粒的性能试验,在吸口正下方设置试验材料,试验过程,如图7所示。

图7 管道系统单口开启台架试验Fig.7 Piping System Test Stand Construction

从图7可以看出,试验材料在18m/s的风力情况下可以被有效吸取,达到清扫车行业标准QC/T51-2006,吸取率超过90%[6],表明18m/s的启动速度设计要求合理,吸口的风速大于18m/s即可满足工作要求;同时测量其他吸口的颗粒滞留情况,总量低于5%,说明管道内的流通性较好,满足工程要求。

5.3 管道风速水平测试

根据管道系统的单口开启和双口开启两种吸取方式,设计两组单因素试验。安排单口开启的测量风速试验有(1~10)个吸口,即10 个水平,每个管口测量风速处理试验重复10 次,试验共计100次。安排双口开启的试验有10个水平,试验共有10种处理,每个管口测量风速,即每种处理试验重复5次,测速共计100次。调整离心风机转速,风机风量为1741m3/h,气路吸管离地间隙保持为40mm。

单口运行时每次只开启一个尾管,并测量吸口风速值,分别测量每个吸口,取均值为最终速度值;双口运行时每次开启两个尾管,测量典型双通风速值;每个管口测量5次,取均值为最终速度值。将测试试验中风速与仿真值进行对比,并求得速度的相对误差用p表示[7],如式(3)所示。

式中:v1—试验测得值;v2—仿真值;n—管道开口个数。

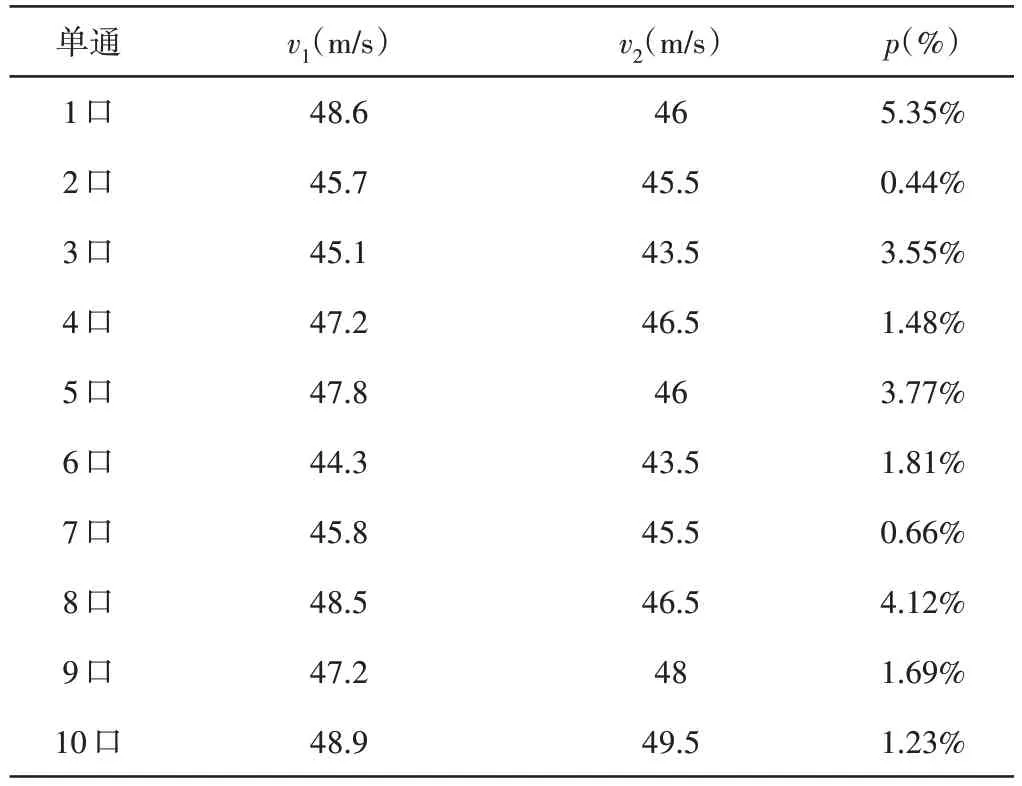

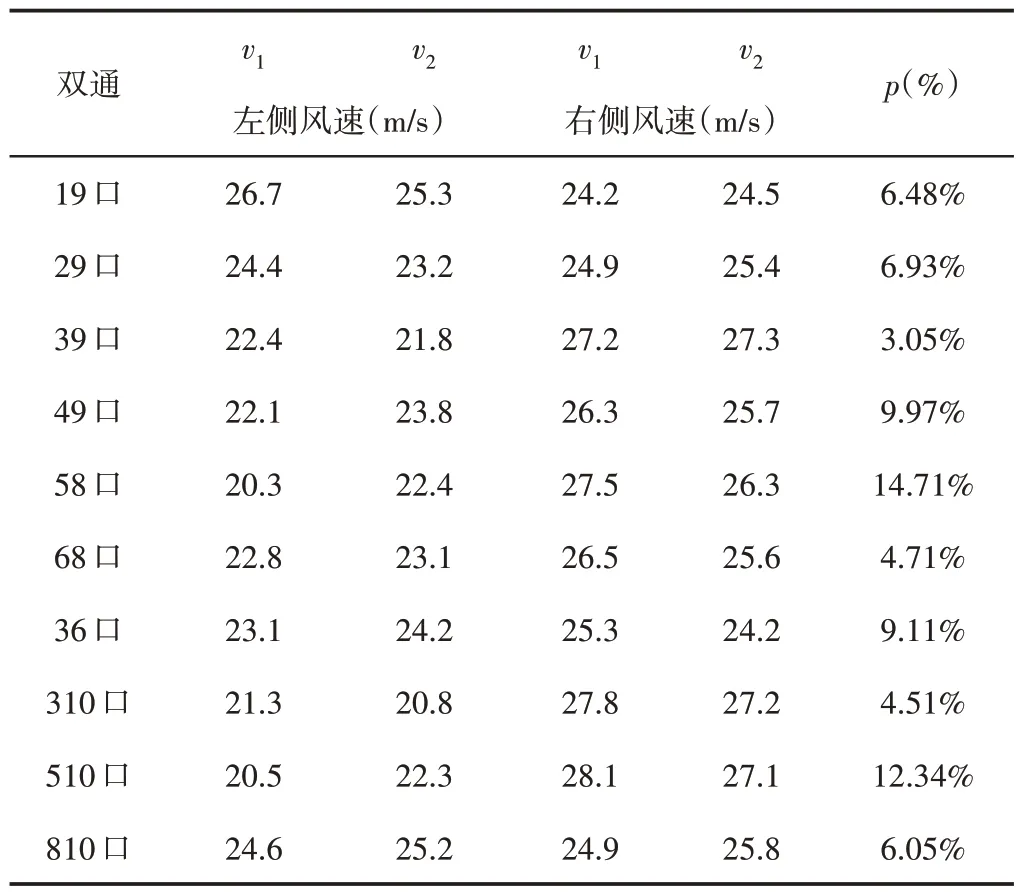

根据式(3)及测试数据的平均值,将吸口的试验值与仿真值进行对比,将数据进行整理,得到单管口风速对比表,如表2 所示;与双管口风速对比表,如表3所示(表中19口代表同时开启1号吸口与9号吸口,其中1号口为左侧,9号口为右侧,其它表达方式类似)。

表2 单管口风速试验对比检验表Tab.2 Comparison Test Table of Single-Pipe Wind Speed Test

表3 双管口风速试验对比检验表Tab.3 Contrast Test Table for Wind Speed Test of Double Pipe Mouth

由表2与表3可知,单口仿真速度相对误差最大为5.35%,最小为0.44%,平均相对误差为2.41%;双口仿真速度相对误差最大为14.71%,最小为3.05%,平均相对误差为7.79%,说明fluent仿真结论对解决工程问题具有一定的参考意义;对比发现主级吸口风速高于次级吸口,主级吸口设计满足设计要求。综合试验结果,管道吸口的风速均超过微粒工作速度18m/s,气路吸管的设计可以满足工程需要。

6 结论

(1)这里设计了智能保洁车并列式管道吸口模型,利用图像识别对路面垃圾分区,并定点吸取垃圾,基于道路右侧垃圾量多的调查结果设计管道结构。

(2)试验台测试在18m/s的风速下,管道吸取率超过90%,管道滞留率低于5%,垃圾吸取效果满足工程需要;测量管道各工况风速,均能超过18m/s,管道设计满足工程需求。

(3)仿真分析发现在垃圾识别分区混乱的情况下,优先单口工况运行较好;仿真与实验风速平均相对误差为7.79%。

通过实验分析,智能保洁车的并列式气路吸管能有效吸取垃圾,同时注重右测靠边处的垃圾吸取,满足工程需求。