条纹型织构对81107轴承干摩擦性能的影响

金志浩,潘 振,龙日升,张义民

(沈阳化工大学装备可靠性研究所,辽宁 沈阳 110142)

1 引言

滚动轴承是机械装备常用的重要基础零部件之一,它的寿命与性能直接影响整个装备的可靠性和使用维护成本。滚道表面的疲劳磨损是滚动轴承的主要失效形式,提高和改善滚动轴承滚道表面的摩擦磨损性能,对于提高轴承的寿命及可靠性至关重要。近年来,采用表面织构来进行减磨设计已逐渐被广泛接受。织构的制备多采用蚀刻技术[1]、激光加工技术[2]、表面喷丸处理[3]等,它的影响机理可以归结为储油、降低二次摩擦、储存磨屑、减小接触面积等[4]。不同织构单元(尺寸、形状、深度等)及其排布方式对轴承减摩效果、承载能力、摩擦系数等也有不同影响[5]。

文献[6]研究了沟槽、网格、凹坑等典型织构形式对铬合金表面干摩擦磨损性能的影响。结果表明,织构显著降低了磨损量,且网格型更加显著。文献[7]利用激光在铸铁表面制备了不同尺寸的凹坑织构,探究了不同形状和分布的织构对发动机表面摩擦特性的影响。结果表明,长径比是影响摩擦系数的最主要因素,而表面密度对摩擦系数的影响很小。文献[8]在试件表面加工了不同相对位置的凹坑织构,研究相对位置的变化对试件摩擦磨损的影响。结果表明,凹坑直径、深度和面积率不变的情况下,织构相对位置的变化对表面减摩性能影响很大。

采用表面织构技术来对轴承进行降摩减磨设计是目前研究的热点[9-11]。文献[12]在推力轴承表面制备了不同形状的表面织构,并与光滑表面轴承作对比。结果表明,有织构表面相比光滑表面的摩擦系数显著减小。文献[13]通过有限体积法研究了长条、圆、正方形和十字形的织构对轴承承载能力的影响,得到了承压能力最好的织构形式。但是,上述研究均集中在平面轴承,对于滚动轴承的“滚道-滚动体-保持架”系统在不同润滑条件下的摩擦磨损行为,尤其是干摩擦条件下的耐磨减磨研究,尚未见报道。这里选用81107TN 推力圆柱滚子轴承,通过在轴圈表面制备不同深度和宽度的条纹型单元(座圈滚道为光滑表面),然后利用MMW-1A摩擦磨损试验机,研究了条纹型织构对轴承在干摩擦条件下摩擦磨损性能的影响,确定了这里条件下的优选宽度和深度。这为后续其它润滑状态下的条纹织构化滚动轴承摩擦磨损性能研究提供了基准,也为滚动轴承的滚道表面设计提供重要参考。

2 织构制备和试验

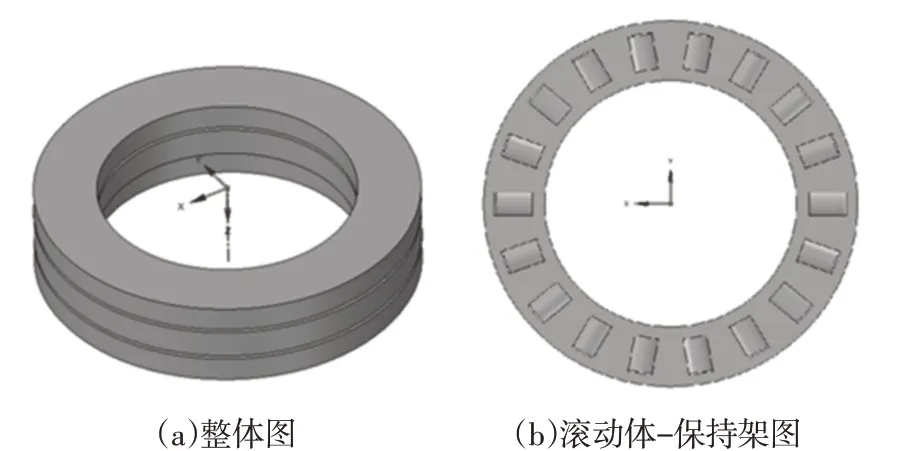

81107TN推力圆柱滚子轴承的结构,如图1所示。具体尺寸如下:外径52mm,轴圈内径35mm,座圈内径37mm,总厚度12mm。其中,轴圈、座圈和滚子为GCr15轴承钢,表面硬度(60±2)HRC。保持架材料为P66尼龙。

图1 81107TN推力圆柱滚子轴承结构示意图Fig.1 Schematic Diagram of 81107TN Thrust Cylindrical Roller Bearing

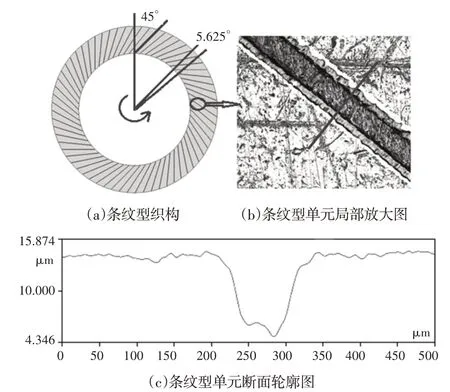

这里引入了三种不同深度和宽度的条纹型单元,如图2 所示。条纹型单元的阵列角度固定为5.625°,条纹相对半径方向的夹角为45°,条纹总数量为64条,如图2(a)所示。考虑到轴承摩擦试验副的结构和驱动情况,所有条纹单元均制备在轴圈滚道表面。座圈滚道表面依然保持光滑。具体的条纹织构化轴承试样分组,如表1所示。

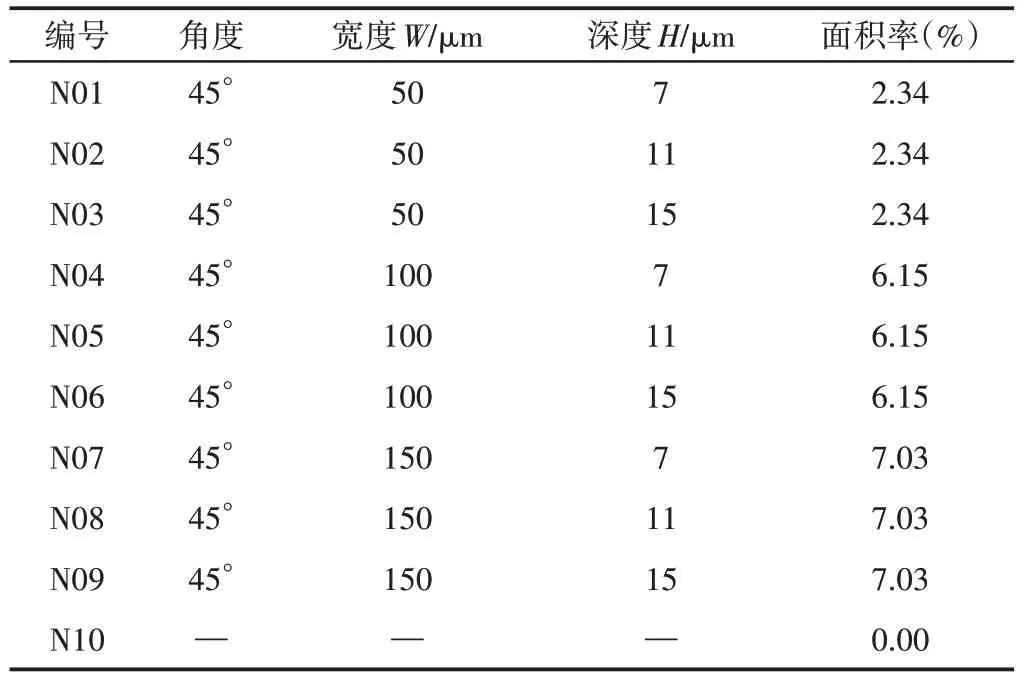

表1 条纹织构化轴承的编号分组Tab.1 Sample List of Groove Textured Bearings

采用的PL100-30W 型激光打标机参数如下:激光波长1064nm,平均功率设置为最大功率的8%,脉冲频率72kHz,激光扫描速度100mm/s。轴承织构化后,需采用MP-2型金相磨抛机对制备得到条纹织构表面进行抛光(400~2000)目,以打磨掉条纹两侧由于激光加工造成的凸起,如图2(b)、图2(c)所示。

图2 织构化的81107TN轴承轴圈表面及条纹单元Fig.2 Textured Surface Morphology and Groove Unit of 81107TN Thrust Cylinder Roller Bearing

采用的MMW-1A型立式万能摩擦磨损试验机参数如下:轴向载荷2950N,转速250r/min,试验时长18000s。所有试验在正常室温(20℃)环境下进行。试验前后需用无水酒精对轴承的轴圈、座圈和保持架进行超声清洗。试样的磨损量为试验前后超声波清洗和风筒烘干后的质量差值。试验后的滚道表面采用基恩士VK-X1050型三维形貌仪进行观测。为了消除试验过程可能的偶然因素和降低轴承的个体差异对试验数据的影响,每组试样均包括3个轴承,试验在相同条件下重复3次,然后对3次的试验数据求取算术平均值作为该组试样的最终试验结果。因此,试验过程累计消耗30个81107TN型推力圆柱滚子轴承。

3 结果与讨论

3.1 条纹单元深度对摩擦系数的影响

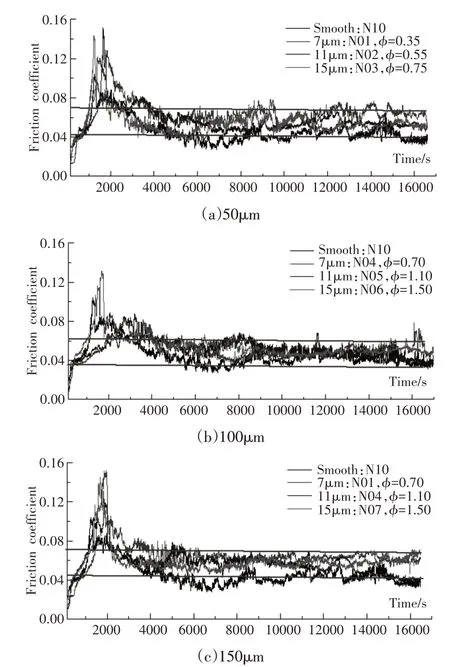

不同条纹深度下,轴承试样的摩擦系数—时间对比曲线,如图3所示。从摩擦系数的数值来看,当条纹单元深度7μm时:条纹宽度为50μm和150μm的织构化轴承的摩擦系数较大;宽度为100μm的轴承试样的摩擦系数比光滑无织构轴承的摩擦系数略高;光滑无织构轴承的摩擦系数最低。从磨合期峰值来看,光滑无织构轴承的峰值时间最早;条纹宽度为50μm和150μm的织构化轴承的峰值时间晚于光滑轴承,且幅值较大;宽度100μm的轴承的峰值时间最晚,幅值最低,如图3(a)所示。

当条纹单元深度增大到11μm和15μm时,如图3(b)、图3(c)所示。不同条纹宽度的织构化轴承的摩擦系数变化规律与图3(a)基本一致。但如图中红线所示,条纹深度的增大使得不同宽度的织构化轴承的摩擦系数差异越来越小。其中,深度7μm时,摩擦系数变化范围在(0.0419~0.0673),变化范围0.0254;深度11μm 时,摩擦系数变化范围在(0.0399~0.0652),变化范围0.0253;深度15μm时,摩擦系数变化范围在(0.0445~0.0643),变化范围0.0198。显然,在干摩擦条件下,所有条纹织构化轴承的摩擦系数均比光滑轴承高。

图3 条纹单元深度对轴承摩擦系数的影响对比Fig.3 Influence of the Depth of Groove Unit on the Friction Coefficient Curves of Bearings

试验过程发现,81107TN轴承“滚道-滚动体-保持架”系统在干摩擦条件下会产生大量的尼龙磨屑。残留在滚道表面的磨屑随着系统温度的升高逐渐熔化,进而在滚道表面形成一层尼龙膜。初期分布和厚薄不均匀的尼龙膜,是所有轴承在磨合峰值出现前摩擦阻力剧烈增大的主要原因。而条纹型单元的磨屑储存作用,则是织构化轴承磨合峰值滞后的主要原因。随着系统温升的进一步升高,尼龙膜的厚度和分布逐渐变得均匀。低摩擦系数的尼龙膜有助于隔离滚动体和轴圈,降低系统的摩擦阻力,减小系统的摩擦系数,这与磨合峰值后摩擦系数的下降是吻合的。

如定义条纹单元的有效容积系数如下:

式中:W—条纹单元的宽度(μm);Dp—条纹单元的深度(μm)。

显然,条纹单元的有效容积系数反映条纹织构表面容纳磨屑的能力。在条纹宽度不变时,随着条纹深度的增加,织构化轴承的表面有效容积也逐渐增大。当有效容积超过产生的磨屑总量时,再增大单元的有效容积系数对磨屑的收集作用影响会越来越小,这是图3中摩擦系数差异逐渐变小的主要原因。

3.2 条纹单元宽度对摩擦系数的影响

不同条纹宽度下,轴承试样的摩擦系数—时间对比曲线,如图4所示。如图4(a)、图4(c)所示,条纹宽度50μm和150μm时,不同条纹深度的织构化轴承摩擦系数均较条纹宽度100μm时的摩擦系数大,如图4(b)所示。具体来说,条纹宽度50μm时,摩擦系数变化范围在(0.0469~0.0684),变化范围0.0215;条纹宽度150μm 时,摩擦系数变化范围在(0.0449~0.0664),变化范围0.0215;条纹宽度100μm 时,摩擦系数变化范围在(0.0381~0.0556),变化范围0.0175。因此,如图中红线所示,条纹宽度的增大使得不同深度的织构化轴承的摩擦系数差异先减小后又增大。这说明条纹单元宽度对织构化轴承摩擦系数的影响存在一个转折,即条纹单元的有效容积系数存在一个拐点,对应于轴承的“滚道-滚动体-保持架”系统磨屑容纳与磨屑产生的平衡点。

图4 条纹单元宽度对轴承摩擦系数的影响Fig.4 Influence of the Width of Groove Unit on the Friction Coefficient Curves of Bearings

与此同时,从磨合峰值来看,条纹宽度50μm和150μm时,不同条纹深度的织构化轴承摩擦系数曲线峰值滞后不明显(条纹深度11μm时略大)。而宽度100μm时,条纹深度7μm和11μm的轴承磨合峰值存在明显滞后,这也是前述拐点的另一个表现。显然,条纹宽度100μm时,条纹织构化轴承具有较小的摩擦系数。

3.3 条纹型单元参数对磨损量的影响

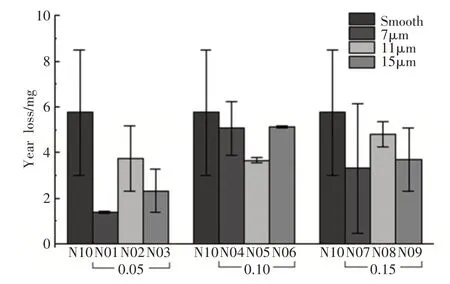

不同条纹参数的织构化轴承轴圈磨损量对比,如图5所示。如图所示,所有条纹织构化轴承的磨损量均较光滑无织构轴承降低,即无论条纹的深度和宽度如何,条纹织构化均对轴承的抗磨性能有良好改善效果。其中,尤其当条纹宽度为50μm时,织构化轴承的磨损量最低。具体从磨损量的数值及其方差来看,条纹织构化轴承N01(宽度50μm,深度7μm,Φ=0.35)的磨损量最低且三次重复试验的方差几乎为0;条纹织构化轴承N03(宽度50μm,深度15μm,Φ=0.75)的磨损量其次,三次重复试验的方差较大(0.94mg);条纹织构化轴承N05(宽度100μm,深度11μm,Φ=1.10)的磨损量较N03高,三次重复试验的方差也几乎为0;条纹织构化轴承N07(宽度150μm,深度7μm,Φ=1.05)的磨损量较N05略低,三次重复试验的方差很大。其中,N01较光滑无织构轴承可降低磨损量约75.6%,N03、N05和N07分别较光滑无织构轴承可降低磨损量约59.7%、36.2%和42.4%。

图5 条纹单元参数对推力圆柱滚子轴承轴圈磨损量的影响Fig.5 Effect of Groove Unit Parameter on the Wear of the Shaft Ring of Thrust Cylinder Roller Bearings

对比各条纹织构化轴承和光滑轴承的摩擦系数曲线及磨损量数据,可以发现轴承的摩擦系数高低与磨损量的大小呈负相关性:摩擦系数较高的织构化轴承(如图4(a)中的N01,图4(b)中的N05和图4(c)中的N07)的磨损量都很低;摩擦系数最低的光滑轴承的磨损量反而最大。这是因为条纹单元减小了滚子与轴圈的有效接触面,提高了表面的接触应力。根据库伦摩擦力公式,这必然使得摩擦力增大。在外加载荷不变的情况下,摩擦系数必然增大。

条纹型单元减少轴承磨损量的原因包括以下几个方面:(1)条纹型织构可以起到储存磨屑的作用,可以有效减少残留在轴圈滚道表面的磨屑;(2)条纹型单元两侧的自淬火层跟基材之间形成软硬相间的结构,有助于提高轴承滚道表面的抗接触/热疲劳摩擦磨损性能。

3.4 条纹织构表面的表征分析

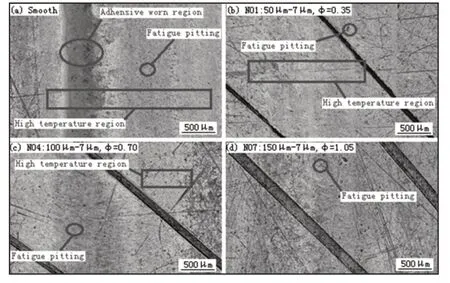

条纹深度7μm 时,织构化与光滑轴承试验后的滚道磨损表面对比,如图6所示。如图6(a)所示,无织构轴承轴圈面存在严重的黏着磨痕[14]。这是因为干摩擦实验过程中,“滚道-滚动体-保持架”系统因残留在滚道表面的尼龙磨屑而极易出现卡死现象。此时,滚子和滚道接触位置的温度瞬间升高,破坏系统正逐渐形成的尼龙膜,致使滚子和滚道间因局部高温而粘合,然后剥落。对比图6(a)~图6(d)可以发现,光滑无织构轴承滚道表面的高温区域面积最大,这与它的磨损量和表面磨痕相符;其它条纹织构化轴承的高温区域随着条纹宽度的增大而逐渐缩小,且主要集中在滚道与滚子接触的两侧位置。这是因为推力圆柱滚子轴承正常运转时,滚子两端因为滚动半径不同,与滚子中心存在明显的周向线速度差,即滚子两端与滚道之间存在不可避免的滑动摩擦。显然,在忽略打磨过程中造成的刮伤情况下,所有条纹织构化轴承的磨损情况均有明显改善。与条纹宽度100μm 和150μm时相比,条纹宽度50μm时的轴承“滚道-滚动体-保持架”系统的磨损情况最轻微。

图6 不同条纹宽度的轴承轴圈滚道磨损表面(条纹深度7μm)Fig.6 Worn Surfaces of the Shaft Ring of Bearings with Different Width Textures(Depth of Groove:7μm)

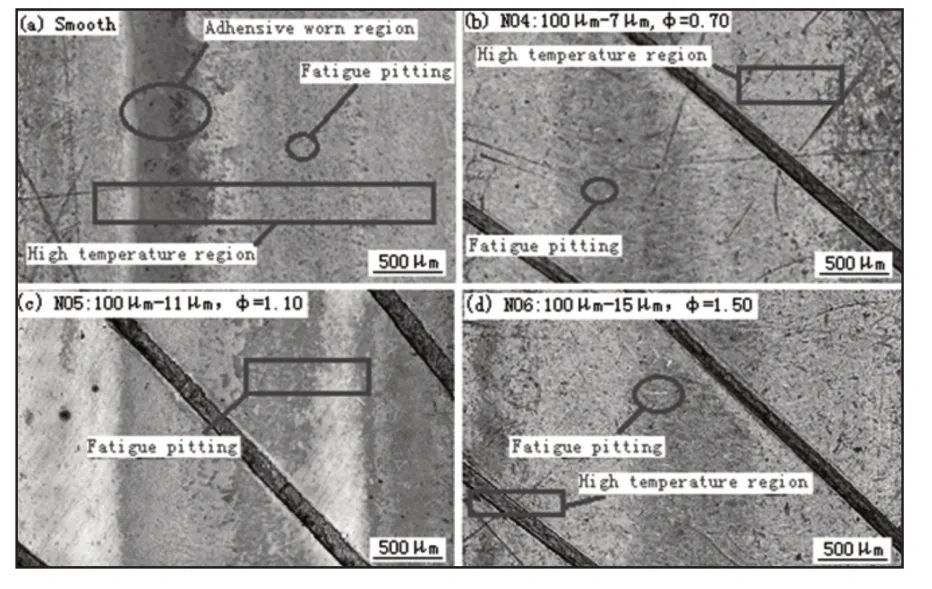

宽度100μm时,织构化轴承试验后的滚道磨损表面对比,如图7所示。当条纹深度为7μm 和15μm 时,“滚道-滚动体-保持架”系统表面有明显的滑动磨痕;而当条纹深度为11μm时,滚道表面对于磨损的改善效果最为明显。这与图5的轴承轴圈磨损量大小相对应。

图7 不同条纹宽度的轴承磨损表面(条纹宽度100μm)Fig.7 Worn Surfaces of the Shaft Ring of Bearings with Different Width Textures(Width of Groove:100μm)

4 结论

通过对条纹织构化和光滑无织构81107TN推力滚子轴承进行干摩擦条件下的摩擦磨损试验,揭示了条纹单元的深度和宽度对轴承“滚道-滚动体-保持架”系统耐磨性能的影响,得到以下结论:

(1)所有条纹织构化轴承的摩擦系数均比光滑轴承高。条纹深度的增大使得不同宽度的织构化轴承的摩擦系数差异越来越小;条纹宽度的增大使得不同深度的织构化轴承的摩擦系数差异先减小后又增大。

(2)轴承的摩擦系数高低与磨损量的大小呈负相关性:摩擦系数较高的织构化轴承(如图4(a)中的N01,图4(b)中的N05和图4(c)中的N07)的磨损量都很低;摩擦系数最低的光滑轴承的磨损量反而最大。其中,N01较光滑无织构轴承可降低磨损量约75.6%,N03 和N05 分别较光滑无织构轴承可降低磨损量约59.7%和36.2%。

(3)光滑无织构轴承的轴圈表面存在严重的黏着磨痕和最大的高温区域。条纹织构化轴承的高温区域随着条纹宽度和深度的增大而逐渐缩小,且集中在滚道与滚子接触的两端。

这将为滚动轴承的“滚道-滚动体-保持架”系统设计以及滚动轴承因疲劳磨损产生的可靠性问题研究提供数据支撑。