大型离心水泵轴承改造及计算分析

董雪旺,张 宏,包春辉

(1.甘肃省景泰川电力提灌水资源利用中心,甘肃 白银 730400;2.兰州兰泵有限公司,甘肃 兰州 730000)

1 引言

甘肃省景泰川电力提灌工程(简称景电工程)是一项高扬程大流量多梯级国家大(Ⅱ)型电力提灌水利工程。工程设计提水流量28.6m3/s,加大流量33m3/s,兴建泵站43座,装机容量28.74kW,安装280台套离心泵机组,承担着百万亩土地的农业灌溉、一千多平方公里生态环境绿化、五十多万名人民群众生活用水的水利保障,是灌区经济社会发展的命脉。景电二期工程共30座泵站,其中,总干一至五泵站共安装50台套离心泵机组,主力泵机组型号为1200S56G水泵40台套,主要参数:流量3.550m3/s,扬程57.18m,轴功率2213kW,转速600r/min,水泵转子支撑使用滚动轴承。近年来,随着灌区移民开发、种植结构变化,灌溉面积、生态用水不断增加,造成灌区用水时间比较集中。在实际运行中泵站流量达到27m3/s,泵站主力泵无备用机组,由于水泵滚动轴承故障会造成泵站部分或全部停机,仅2017年度景电二期总干一至五泵站发生轴承发热损坏26次,严重影响灌区灌溉和生态用水,渠系利用率下降,能源单耗上升,系统运行不平稳,造成泵站溢流或产生次生灾害等,同时造成系统机组开停次数急增,上水期间泵站单台机组停机检修存在着安全隐患,每次更换该机组滚动轴承费用约2万元。这一问题高度引起泵站管理的高度重视,研究水泵轴承故障是景电二期工程迫在眉睫的课题。

为了进一步分析研究离心泵转子支撑改造前后的动力学变化,以及如何通过数值计算方法计算模拟离心泵的力学特征,国内外学者进行了大量的研究。文献[1]根据离心泵通道的几何和流场特点,探讨了离心泵叶轮通道结构化多块网格划分中的一些处理方法。文献[2]以IS80-65-160离心泵为研究对象,对设计工况和八种非设计工况进行了整机系列相对位置定常流动数值模拟。文献[3]采用标准k-ε模型对离心泵内部流场进行数值模拟,获得了离心泵的内流特征,以及叶轮和蜗壳之间的非定常的压力分布。文献[4]采用CFX软件对一立式多级泵首级和次级进行了全流场数值模拟,预测了叶轮所受轴向力的大小。文献[5]采用动静环内半径不变加大其外半径的方法平衡离心泵的轴向力,并对其液体压力分布、泄漏量、动环上轴向力进行了数值计算及分析。文献[6]采用湍流模型和二阶迎风格式算法对多级泵的内部流动进行全流场数值模拟,预测了叶轮壁面所受的轴向力大小。

这里通过对景泰川电力提灌工程的水泵轴承频繁故障的原因进行分析,计算滚动轴承的受力、现场泵型结构和几何尺寸,科学合理地对大泵转子支撑进行技术改造,并采用解析法和有限元分析法对改造轴承的承载能力进行计算分析,从而验证改造轴承的使用提高设备安全运行率并降低设备的检修成本。

2 景电工程离心泵支撑故障分析

2.1 确定试验研究对象

景电二期总干五泵站的主力泵1200S56G泵型、流量3.5m2/s的中开单级双吸卧式离心泵,配套电机2500kW,二期总干五泵站实际扬程为57.085m,转子重量21000N,叶轮外径1176mm,叶轮出口宽度(含盖板)250mm,叶轮有效轮毂半径230mm,叶轮的材质1Cr13,其转子支撑使用SKF22238/W33 双列调心滚动轴承。因此水泵在实际运行时流量较大、扬程较高、配套的动力功率较大,无论是安装、启停及运行、以及动力侧或负荷侧产生不平衡的因素,所安装的滚动轴承承载裕度较小,而滚动轴承运行要求精度较高,易造成滚动轴承损伤和使用寿命缩短。在实际运行过程中二期总干五泵站6#机组水泵支撑滚动轴承故障次数最多。该类泵型轴尺寸和各接触面尺寸满足改造要求、内外侧轴承座与水泵泵体用螺栓连接。因此确定该机组支撑由滚动轴承为研究改装对象。

2.2 影响滚动轴承发热原因分析

滚动轴承寿命与轴承的制造、装配、使用紧密相关,安装精度要求高、使用工况稳定,才能使轴承处于最佳运转状态,保证轴承的使用寿命。

从二期总干五泵站6#机组水泵支撑滚动轴承故障上分析,景电工程泵站水泵运行工况不稳定,介质含沙量变化大,上水量变化也大,这些复杂工况对轴承产生了频繁的过载或异常载荷,造成了滚动轴承以疲劳、磨损、塑性变形为主要形式的失效,严重影响了轴承的使用寿命。

2.2.1 疲劳失效

疲劳一般源于高应力或高应变的局部,疲劳过程是一个损伤累计的过程。在滚动轴承受到足够多次的扰动载荷作用后,从高应力或高应变的局部开始萌生裂纹,在交变载荷的作用下,裂纹进一步扩展,直到达到临界裂纹尺寸而发生疲劳破坏。

2.2.2 磨损失效

滚动轴承的磨损是指在使用过程中,滚珠与滚道接触面的微凸体相互作用,产生磨损,造成材料的逐渐损失。磨损会影响到轴承的形状、配合间隙及工作表面,会影响到润滑剂的润滑性能,严重时会造成润滑功能完全丧失。持续的磨损将引起轴承零件逐渐损坏、接触表面质量恶化、轴承尺寸和旋转精度降低、振动和噪音增大及其他问题,最终导致轴承丧失正常的工作性能而失效。

在实际运行过程中,由于润滑剂的劣化、外来硬质异物的侵入等都会导致润滑不良;又由于运行载荷的变化,导致轴承的载荷分布不均,产生偏载及冲击载荷,使轴承失效。

2.2.3 塑性变形失效

当轴承承受的静载荷或冲击载荷过载时,滚动轴承的滚道与滚珠的变形为弹塑性变形。当载荷释放后,就会留下塑性变形的压痕,这些压痕在轴承运转时,会引起振动、噪声及摩擦力矩等导致轴承不能正常工作。

3 轴承受力分析计算

3.1 轴承受力分析

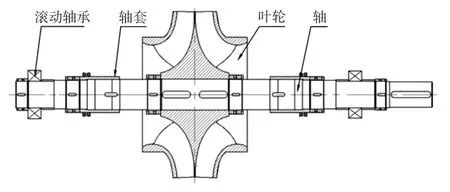

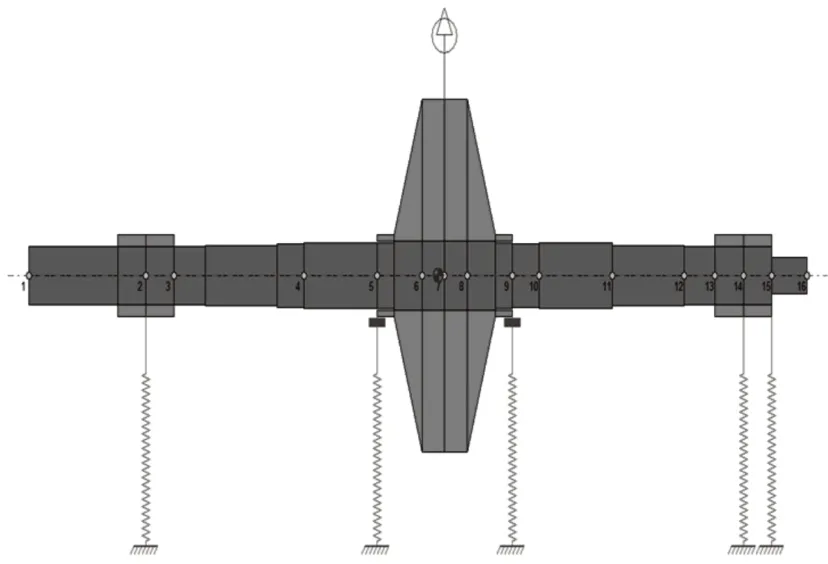

以1200S56G型泵为例,其转子主要由轴、双吸叶轮、轴承、轴套等零件组成,转子的结构,如图1所示。

图1 转子结构图Fig.1 Rotor Structure Drawing

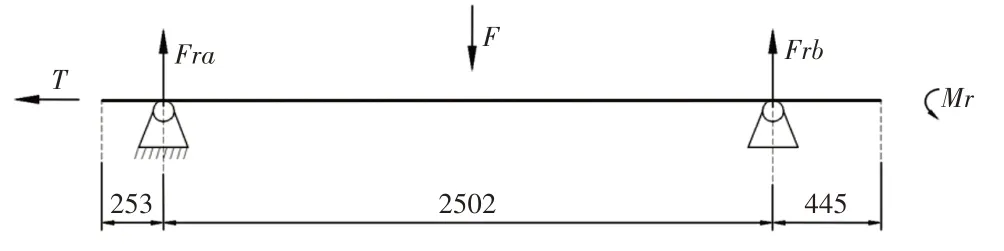

通过对比加载力的大小及作用位置,对转子受力情况做出简化如下:

径向力需要考虑转子的重力G、转子不平衡离心力和水力径向力Fr,但转子不平衡离心力经过计算,远远小于转子重力,所以对此力进行简化,在校核计算中忽略[7]。

将整个转子径向力施加在双吸叶轮处进行极端工况的应力分析,则有F=Fr+G,且应力位置位于双吸叶轮处。转子的受力分析,如图2所示。

图2 转子受力分析图Fig.2 Force Analysis Diagram of Rotor

3.1.1 轴向力计算

对于轴承轴向力的计算一般有两种方法,即通过解析法和有限元分析法。

(1)解析法计算轴承轴向力

式中:T—轴承总的轴向力;Hp—叶轮出口扬程;Rm—叶轮密封环半径;Rh—叶轮有效轮毂半径;R—叶轮半径。

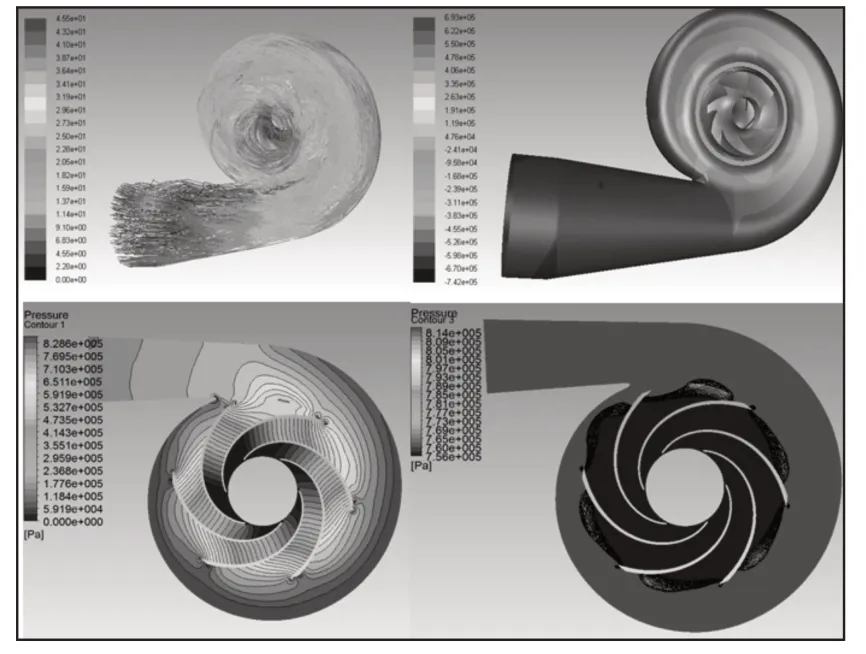

(2)有限元分析法计算轴向力

有限元分析是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的、较简单的近似解,然后推导求解这个域总的满足条件(如结构平衡的条件),从而得到问题的解[8]。因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

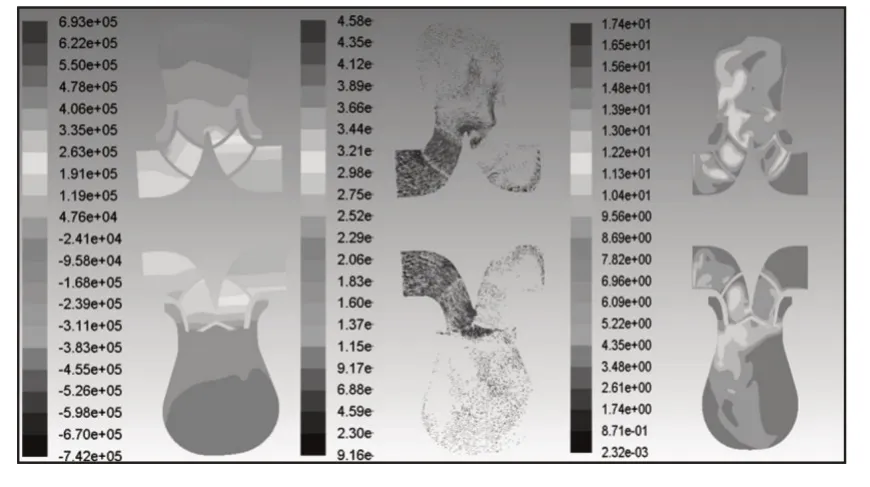

采用有限元法计算得到的叶轮轴向力云图,如图3所示。

图3 叶轮轴向力计算云图Fig.3 Nephogram of Impeller Axial Force Calculation

3.1.2 径向力计算

对于轴承径向力的计算一般也是通过解析法和有限元分析法进行计算。

(1)解析法计算径向力

式中:H—泵的扬程;D2—叶轮外径;B2—包括盖板的叶轮出口宽度;G—转子重量;Kr—试验系数,可按Steponff公式计算。

(2)有限元分析法计算径向力

采用有限元法计算得到的叶轮径向力云图,如图4所示。

图4 叶轮径向力计算云图Fig.4 Nephogram of Impeller Radial Force Calculation

3.1.3 滚动轴承寿命计算

根据ISO281标准,滚动轴承基本额定寿命为:

如果转速是固定的,轴承的寿命通常以工作小时来表示,公式为:

式中:L10—基本额定寿命(90%可靠性)百万转;L10h—基本额定寿命(90%可靠性)工作小时转;C—基本额定动载荷;P—轴承当量动载荷;ε—寿命指数;n—转速。轴承当量动载荷,用以下公式进行计算:

式中:Fa—轴向载荷;

Fr—径向载荷;

e—计算系数,一般情况下e=0.26。

查得该轴承Y1=2.6,Y2=3.9,分别计算在不同运行工况下的轴承寿命。

3.2 景电工程使用的滚动轴承的相关计算

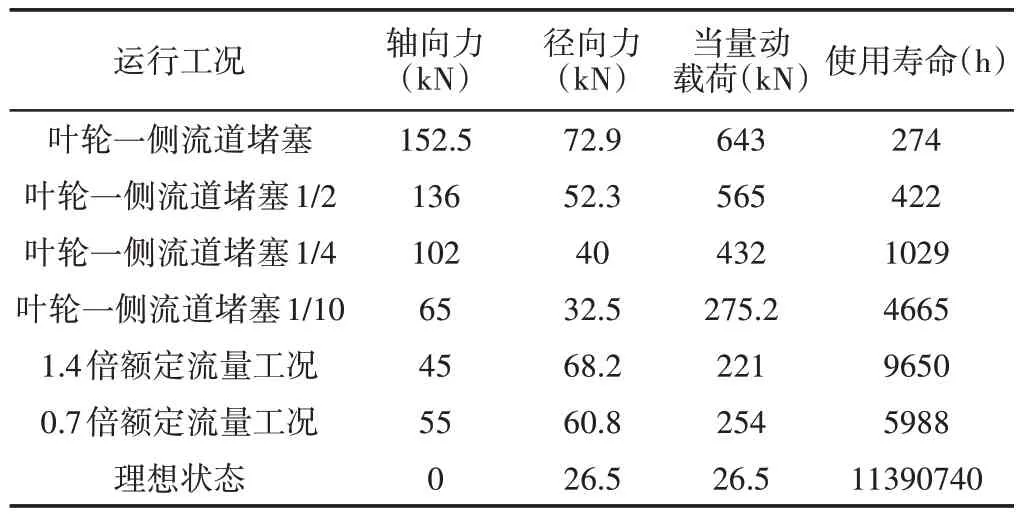

水泵在运行时转子所产生的作用合力由轴承支撑,可分解为轴承的轴向力和径向力。根据3.1节给出的计算公式及计算方法,对景电工程现大量使用的1200S56G型泵计算其轴承径向力、轴向力、当量动载荷和使用寿命计算,如表1所示。对比分析叶轮一侧流道堵塞和不同流量的情况下,相关的轴向力、径向力和使用寿命的变化情况。

表1 不同工况下轴承参数变化情况Tab.1 Variation of Bearing Parameters Under Different Working Conditions

SKF22238/W33调心滚子轴承主要用来承受径向负荷,同时也能承受一定量的轴向负荷。双吸泵理论上不存在轴向力,然而在实际运行过程中,由于高扬程大流量离心泵转子重量较大,运行动力较大,再加之会出现流道的堵塞叶轮两端进水不均、叶轮安装时的精度、双吸叶轮两端密封环间隙不均匀、铸造偏差、转子旋转产生的陀螺力矩、轴系挠度等不良因素都会使转子产生轴向力和径向力,SKF22238/W33 双列调心滚动轴承造成受力较大,接触面产生蠕变或压痕,运行时产生较大的摩擦和阻尼,轴承出现研磨粉末,润滑油含杂质,使滚动轴承温度上升,影响轴承寿命。通过以上对比计算得出,不同的运行工况及不同的载荷对轴承的寿命影响很大,故滚动轴承实际寿命将会小于理论计算值。

4 改造后轴承的设计与仿真计算

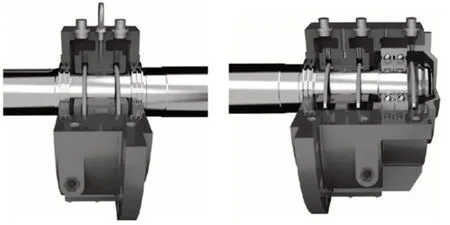

轴承的支撑特性体现在轴承的支撑刚度和阻尼,由轴承间隙、长径比、轴承结构、材料、运行工况等因素决定。轴承设计与轴系的支撑特性密切相关,结合转子动力学计算作同步优化设计,尤其是不同转速、载荷条件下,轴承的间隙、宽径比以及轴承处的轴径对泵轴系运行稳定性具有重要的影响。这里对于1200S56G型水泵滑动轴承体设计为:驱动端—径向滑动轴承;非驱动端—径向滑动轴承+止推滚动轴承,润滑方式为油环润滑,冷却方式为外接水冷却,改造后的轴承体部件结构,如图5所示。

图5 改造后的轴承体部件结构图Fig.5 Structural Drawing of Bearing Body After Modification

4.1 通过解析法计算改进轴承

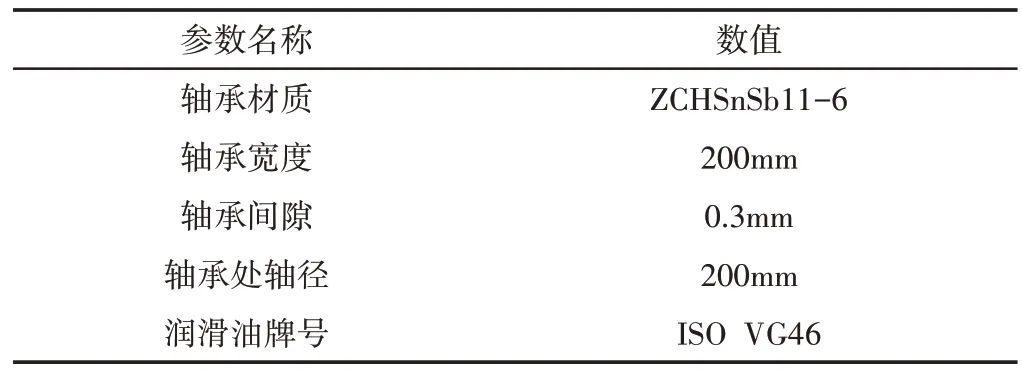

相关参数设计,如表2所示。

表2 轴承改造设计参数Tab.2 Design Parameters of Bearing Transformation

式中:P—轴承径向载荷;

d—轴颈的直径;

B—轴颈的工作宽度;

Pp—许用压强,一般取25;

n—轴颈转速;

(PV)P—许用PV值,一般取20;

vp—许用v值,一般取80。

设计轴颈d=200mm,工作宽度B=200mm;分别带入以上参数进行计算得到:

通过解析法计算得到改造轴承承载完全满足设计要求,且计算结果与材料性能许用值对比,富余量很大,能够在该泵任何工况下运行。

4.2 改造轴承的设计计算

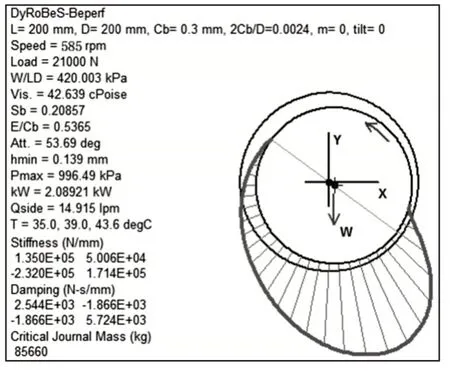

通过解析法理论计算结果并结合经验设计,设计参数,结合仿真软件计算轴承承载特性。

4.2.1 确定轴承结构参数

根据1200S56型水泵确定仿真分析中轴承结构参数,通过仿真可以得到轴承结构,如图6所示。轴承的压力分布,如图7所示。改进轴承依据载荷工况条件,经过初步设计确定基本参数后,可进一步通过计算出的油膜支撑刚度、阻尼、摩擦功率等结果,来判断设计的可靠性、合理性。

图6 轴承结构Fig.6 Bearing Structure

图7 轴承压力分布Fig.7 Bearing Pressure Distribution

4.2.2 轴承支撑特性

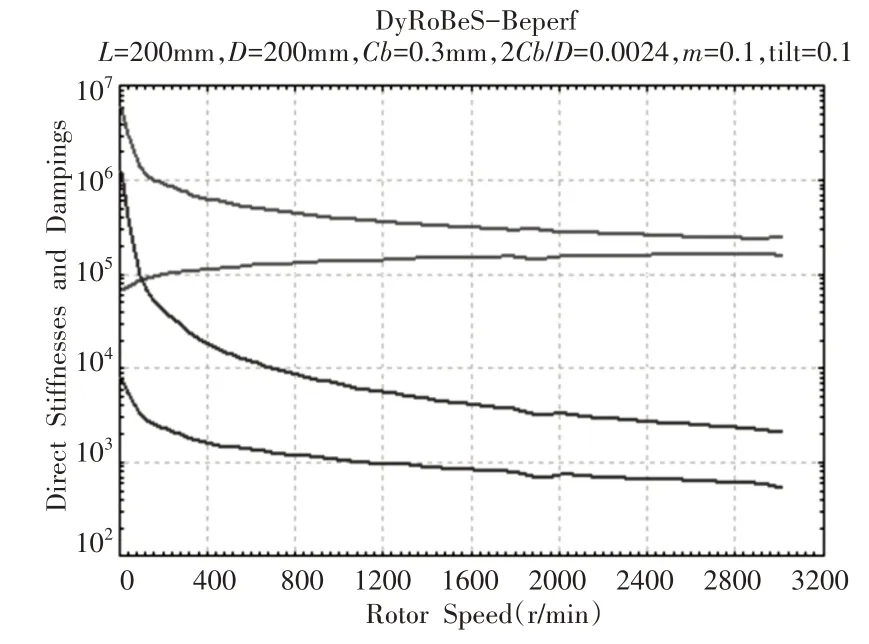

根据初步确定的轴系结构,可以得到轴承的动力性能,如图8~图11所示。从图中可以看出,改造轴承在固定载荷作用下,其正交刚度随转速变化较平坦,在585r/min时刚度值在(3×108)N/m左右,Kxx和Kyy两条刚度值曲线有一定的差值,故改造轴承支撑刚度满足设计要求。

图8 轴承正交刚度和阻尼随转速的变化Fig.8 Variation of Bearing Orthogonal Stiffness and Damping with Rotating Speed

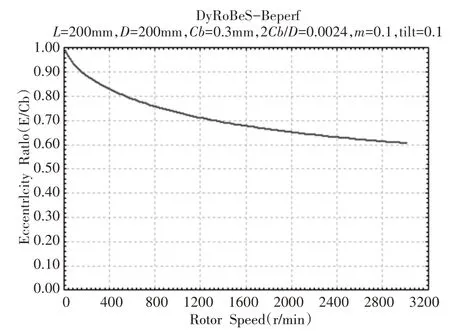

图9 轴承偏心率随转速的变化Fig.9 Variation of Bearing Eccentricity with Rotating Speed

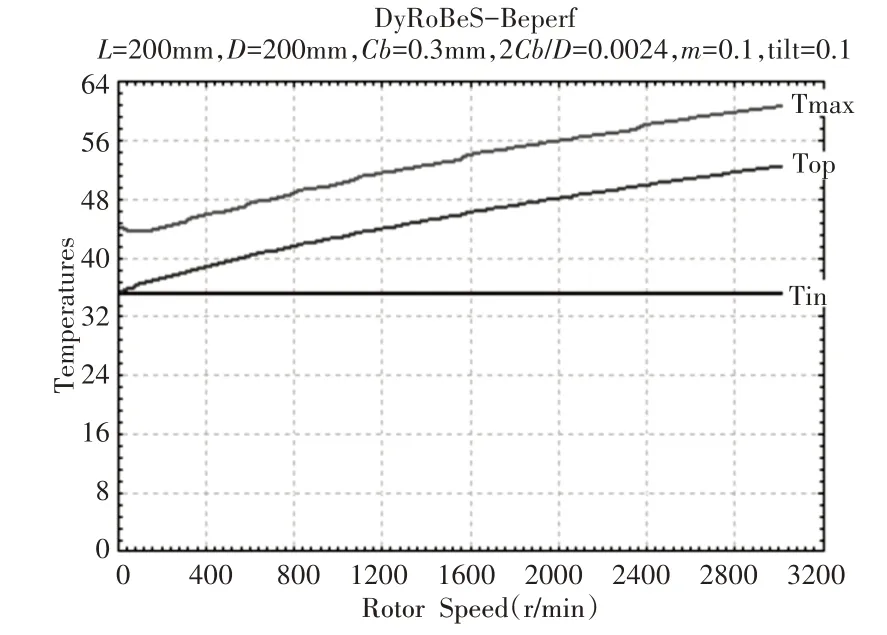

图10 轴承温升随转速的变化Fig.10 Variation of Bearing Temperature Rise with Rotating Speed

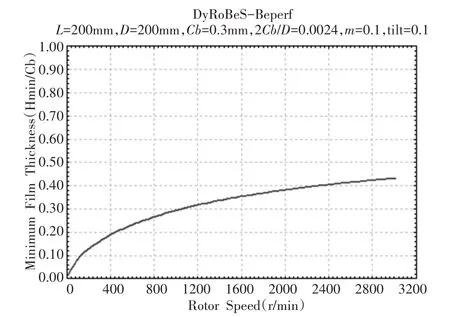

图11 轴承最小油膜厚度随转速的变化Fig.11 Variation of Minimum Oil Film Thickness of Bearing with Rotating Speed

最后,将得到的轴承支撑特性刚度和阻尼作为输入参数就可以进行转子动力学的分析计算。

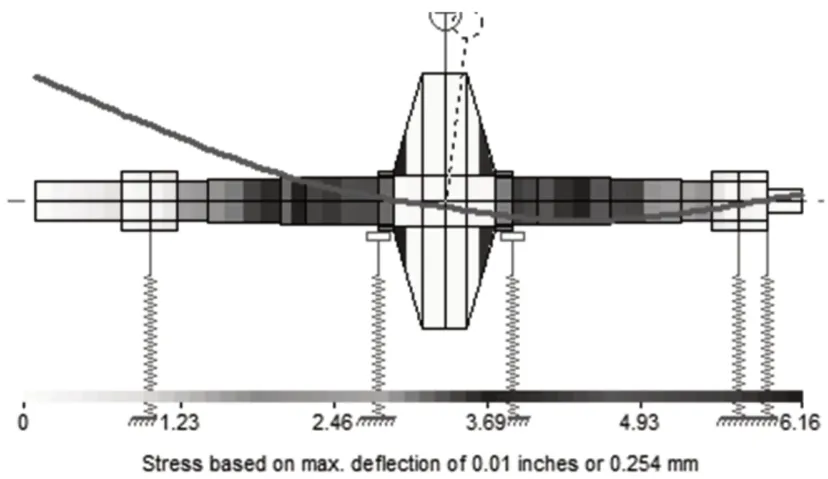

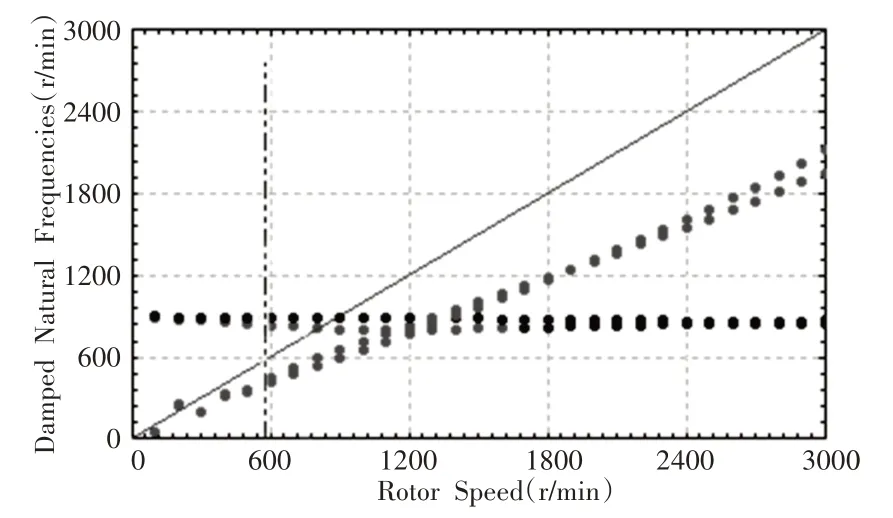

4.3 改造后轴承稳定性分析计算

对改造的轴承进行轴系计算,首先对其轴系各节点进行建模,如图12所示。将轴承的支撑刚度,叶轮的转动惯量以及轴系的不平衡质量进行添加,轴系应力的分布,如图13所示。通过对轴系临界转速计算,生成坎贝尔图,可以得到轴系的第一临界转速为900r/min,如图14所示。因此,轴系为刚性转子,轴系稳定性能很好的满足设计要求。另外,还可以看出轴系的临界转速值,轴系临界转速可以满足标准中规定的1.2倍工作转速的要求。

图12 轴系计算模型Fig.12 Shafting Calculation Model

图13 轴系应力分布Fig.13 Stress Distribution of Shafting

图14 坎贝尔图Fig.14 Campbell Map

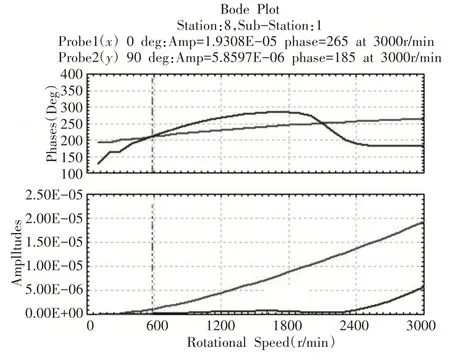

4.3.1 稳态不平衡响应分析

转子存在不平衡质量而引起的转子不平衡是稳态不平衡响应分析的关键问题。在转子的制造过程中通过动平衡工艺使不平衡引起的种种不良效应减少到许可程度,但不平衡质量不可能被完全消除[9]。

由此对该泵轴系进行稳态不平衡响应分析,通过计算得到的计算结果,如图15所示。

图15 不平衡响应图Fig.15 Unbalance Response Diagram

通过不平衡响应分析计算该泵的在1600r/min时放大因子最大,根据标准API684规定,其值AF=1.71≤2.5,则该转速处于振动过阻尼状态,没有额外的隔离裕度要求。

4.3.2 稳定性分析

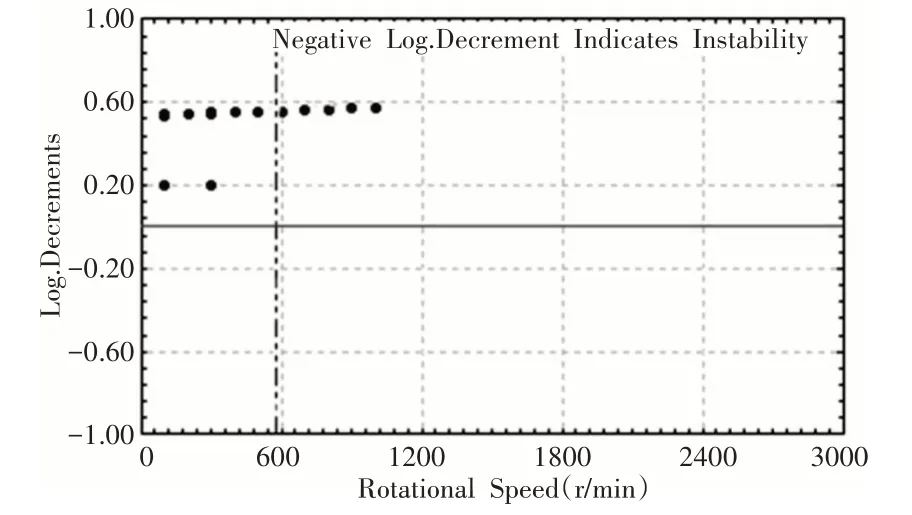

该分析的目的是确定在非正常操作期间单元是否能够进行大幅度次同步振动。如果所提出的单元设计不够稳定,则应在单元结构之前完成对轴承和轴设计的修改。对数衰减率是表达系统稳定性的一个重要指标,当对数衰减率大于零,系统稳定,当对数衰减率小于零,系统不稳定。基于安全考虑,一般都要留有一定的裕度,在很多企业中,选择ζ>0.1,认为系统稳定[10]。改造后的轴承系统的稳定性,如图16所示。

图16 稳定性图Fig.16 Stability Map

可以看出,通过对改造后的泵稳定性计算分析,在工作转速下,该泵的对数衰减率ζ=0.55>0.2,完全可以满足轴系的稳定性的要求。

5 结论

(1)通过对滚动轴承和改造轴承进行建模分析和计算对比可以看出,当处于不利工况下,滚动轴承的轴向力和径向力远远大于理想状态,经过改造后的滑动轴承力学特性表现良好,在不利工况下可显著提升轴承的承载力;

(2)高扬程大流量离心水泵在不良运行工况条件下,滚动轴承寿命将会大大减小;经过改造后的轴承在不良运行工况下,其使用寿命完全满足水泵设计要求;

(3)改造轴承简单的压入配合几乎消除了安装的潜在损失,使用改造轴承可以降低部分成本,低风险装配;更大的接触面积提供了高承载能力和抗疲劳破坏、冲击和边缘载荷的能力;轴承的摩擦特性也抵抗惯性和高速滑行;

(4)通过与滚动轴承计算对比分析,改造轴承轴系稳定性表现更优。