倒装法施工技术的工程应用现状及展望*

罗进波,陈明月,石益广,王 丽,杨小辉,李 晨,潘 泽,王海峰

(1.中建四局安装工程有限公司,广东 广州 510000;2.中国建筑第四工程局有限公司,广东 广州 510000;3.贵州大学材料与冶金学院,贵州 贵阳 550025)

0 引言

倒装法是相对于传统正装法而言的施工技术,是安装直筒型塔、罐的常用方法,特别是在中小型储罐安装施工中应用较为广泛。传统的正装法是从底部开始,随塔、罐高度的不断升高,在塔、罐内外搭设脚手架自下而上安装壁板,最后安装塔、罐顶部。而倒装法是在底板铺设完成后,在地面先组装塔、罐顶部,然后利用地面提升装置提升塔、罐顶部,自上而下逐圈安装塔、罐壁板的施工方法[1-4]。

倒装法安装直筒型塔、罐施工技术已比较成熟,具有可有效降低高空作业量、减少安全隐患、在节约施工成本的基础上提高施工效率等特点[5-7],具备良好的应用价值,引起工程技术人员的广泛关注,并结合实际工程特点对该技术的应用开展了针对性的深入研究。目前,倒装法安装技术虽在直筒型塔、罐安装施工中已得到实际应用,但仍有诸多方面需进行更深入和广泛的研究,专门针对倒装施工技术工程应用现状的综述研究还鲜见报道,对已有研究成果进行综合分析是进一步深入研究的基础和前提。因此,通过梳理总结国内目前已有的倒装法施工技术工程应用现状,对相应的主要应用方向及研究现状、应用方法、应用方式及应用效果进行系统分析研究和总结,并提出建议与展望,为倒装法施工技术的工程应用提供借鉴和参考。

1 倒装法施工技术的应用现状研究

1.1 倒装法在储罐安装施工中的应用现状研究

1.1.1应用现状

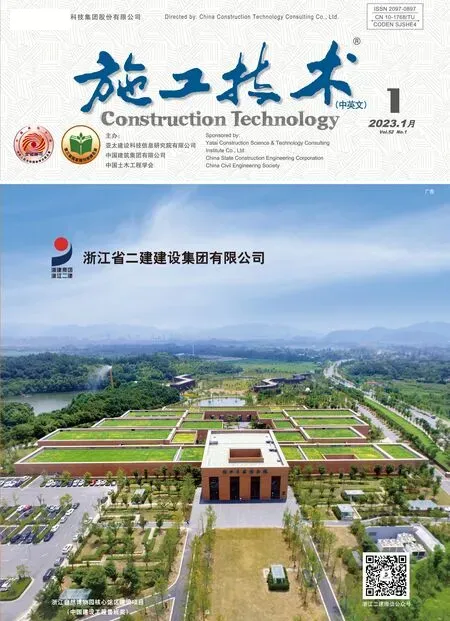

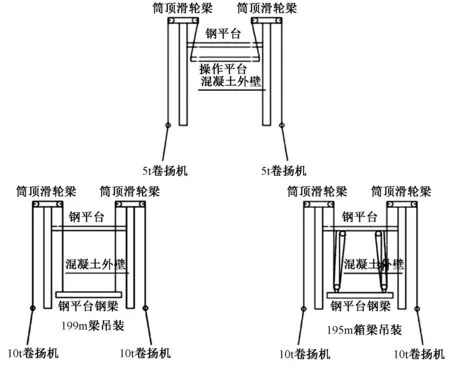

朱志华[8]将自锁型的液压顶升装置应用于3万m3LNG双金属壁全容储罐的倒装施工,顶升装置的自锁型结构保证了顶升过程安全可靠,液压顶升装置的集中控制避免了电动葫芦提升速率不均造成罐体提升过程易倾斜、对板焊接难度大的问题。刘毅等[9]在湖北某工厂的3万m3单容双壁LNG储罐安装中,提出外罐壁板安装完成后拆除2块底层壁板作临时出入门进行内罐安装,最后再封闭临时出入口,实现了该储罐内、外罐的液压顶升倒装施工。黄军平等[10]在阿—独原油管道工程中首次采用倒装法进行5万m3双盘外浮顶原油储罐施工获得成功,开创了大型浮顶储罐倒装施工先例。孙永斌等[11]对大型储罐的机械化倒装施工进行了总结,提出胀圈设置是机械化倒装施工最关键的一步,在罐体组对焊接时作为胎具保证罐体椭圆度和垂直度,在提升罐体时保证了储罐的整体刚度,并指出采用两两面对、相邻间隔背对的方法设置倒链位置,可有效防止提升过程中罐体发生转动。王宏强[12]探讨了大型拱顶储罐主体正装和网壳倒装相结合的施工方法,提出罐主体完成3圈壁板安装后进行网壳低位安装,待罐壁板的安装及锥形板的安装完成后,通过临时扒杆和电动葫芦提升与网壳杆端底部连接的环形托梁,将网壳提升至设计高度,降低网壳安装难度及费用,有利于施工安全和质量控制。刘建平[13]对大型双钢低温储罐罐体安装工艺进行了探索研究,以容积8万m3、外罐内径60m、外罐壁高36.5m、内罐内径58m、内罐壁高34.32m、内罐罐底罐壁材质为9%Ni低温钢的双钢LNG储罐安装施工为应用实例(见图1),提出先采用液压顶升倒装法组装外罐再正装法组装内罐的施工工艺,外罐底板施工完成后组装顶圈罐壁板、承压环和拱顶(包括内罐铝吊顶),再自上而下施工其余壁板完成外罐主体组装,内罐底板及底圈壁板安装后,在罐内安装内挂临时钢平台依次向上安装各圈壁板,施工过程避免了雨、雪、风等不利天气因素对内罐低温钢及底板下泡沫玻璃砖保冷材料的影响,减少了高空作业,外罐壁板成型和几何尺寸偏差控制较好,内罐壁板焊接质量优良。

图1 大型双钢低温储罐结构示意Fig.1 The structure schematic of a large double-steel low-temperature storage tank

姚色丰等[14]以内立柱倒装形式安装大型厌氧罐,提出采用先进的电动螺杆平稳控制提升的方法,通过电机减速器驱动连接杆带动螺杆及连接板的上下同步运动实现壁板提升或下降,提升装置具有良好的自锁功能且不使用液压油等消耗品,节能环保。张平堂等[15]在尼日尔尼亚美重油发电站大型油罐施工中提出,电动葫芦起升过程中每提升1/3板高左右,应停下来检查倒链的提升同步性及受力均匀性,出现起升不同步、受力不均时单独控制调整滞后倒链,确保油罐安装起升平稳、安全可靠。马冲锋[16]总结了液化天然气金属储罐的外罐、中间罐、内罐均采用倒装法,提出先外罐再中间罐、内罐,外罐及中间罐均预留门洞作运输通道,待内罐施工完成后依次封闭中间罐及外罐的门洞。王国强等[17]将松卡式自锁千斤顶应用于航空油料储罐的液压顶升安装中,结果表明松卡式千斤顶自锁性良好,不会因停电而造成罐体或重物下滑或下坠,压顶升过程安全可靠。畅通[18]直接依托厂房结构梁及顶板作为承重点,在水箱所在厂房顶部施工时预埋吊点承重板和辅助调整板,配合使用手拉葫芦等吊具进行大型室内水箱安装,无需设置专门的吊装临时措施,解决了室内施工空间较为狭小的问题。

1.1.2小结

根据上述倒装法在储罐安装中的应用现状可以得出,倒装法在金属储罐安装施工中应用较为广泛,安装储罐类型涉及单壁罐、多层壁板罐、拱顶罐、浮顶罐、油罐、低温储罐、水箱及厌氧罐等多种,并在各类大型储罐倒装法安装中均获得成功,安装技术较为成熟。目前储罐倒装法安装的主要研究是结合各储罐安装工程的自身特点,制定切实可行的施工方案。自锁型、液压型、电动螺杆等提升装置得到广泛应用,使提升过程更加安全可靠,通过集中控制、同步平稳提升、胀圈精确设置、罐体防风防转等措施提高了罐体垂直度、椭圆度、几何尺寸偏差、对口焊接等施工质量,采用预留运输通道、正装法结合倒装法等工艺措施,优化了储罐安装施工工序及作业环境,使施工过程更加合理、便捷。

总体上,相比于正装法,倒装法安装储罐具有如下优势:①把大量高空作业转化为近地面作业,施工机具及材料传递方便,作业机动性较强,整体施工效率较高,节省工期,施工作业安全风险低;②施工工序衔接紧凑,便于控制施工质量,能及时发现和处理施工质量问题。

1.2 倒装法在储罐拆除施工中的应用现状研究

1.2.1应用现状

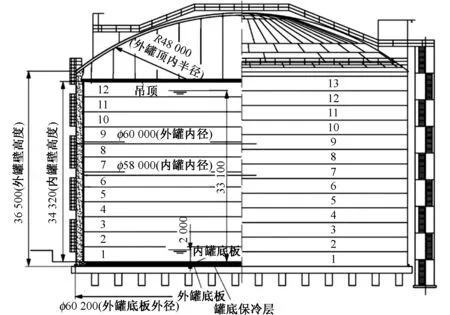

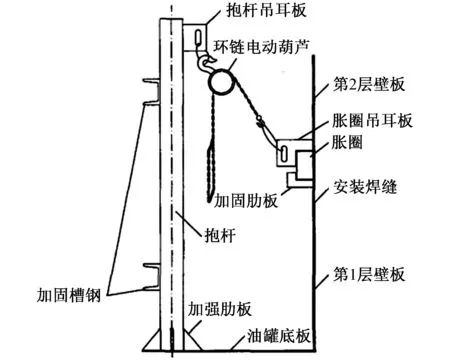

肖扬[19]在大庆油田的1 000m3和2 000m3储水罐拆除中采用倒装法,具体施工流程为:施工准备→第1层壁板开孔→第2圈壁板下沿安装胀圈→提升柱及倒链安装→第1层壁板切割拆除→储罐降至地面→第2层壁板开孔→…→倒数第2层壁板开孔→储罐顶板与提升柱相对应处开孔→最上层壁板下沿安装胀圈→倒数第2层壁板切割拆除→储罐降至地面→胀圈、提升柱及倒链拆除→储罐顶板切割拆除→最上层壁板拆除→储罐底板切割拆除。结果表明,该方法与常规的正装法拆除方法相比,杜绝了高处作业的安全隐患,施工方便、操作简单、作业效率高、便于统一指挥。李颖[20]将倒装法应用在2万m3拱顶油罐拆除中,在罐底板上安装预制抱杆、罐壁上安装提升胀圈(见图2),利用环链电动葫芦配合罐壁拆除进行吊装作业,总结指出壁板拆除沿原安装焊缝割除,除罐顶网壳外所有板材拆除后均能达到回收要求,可重复再利用。董洪军等[21]针对5 000m3拱顶储罐的倒装法与外脚手架正装法拆除,从施工工艺、经济效益、工期要求及安全保证方面进行对比分析后表明,倒装法拆除高空作业大量减少,物资、人工及机具费用投入总体减少1.62万元。李建敏[22]采用倒装法拆除400m3液化气钢制桔瓣式五带球罐(见图3),施工整体流程如图4所示,以改造后的球罐原有立柱为支点,配合倒链滑轮组举升球罐,拆除立柱与罐体连接罐壁过程,举升滑轮组吊索必须保持拉紧状态,以防止拆除过程罐体突然下沉,壁板切割使用氧气乙炔火焰切割,沿球罐罐壁焊缝切割并控制单个罐壁切割块≤5m2,装车拉运便利,整个切割过程中球罐始终着地,作业人员始终处于地面,提高了劳动效率。

图2 单根抱杆安装示意Fig.2 The schematic of single pole installation

图3 桔瓣式五带球罐结构Fig.3 The structure of orange petal type five-belt spherical tank

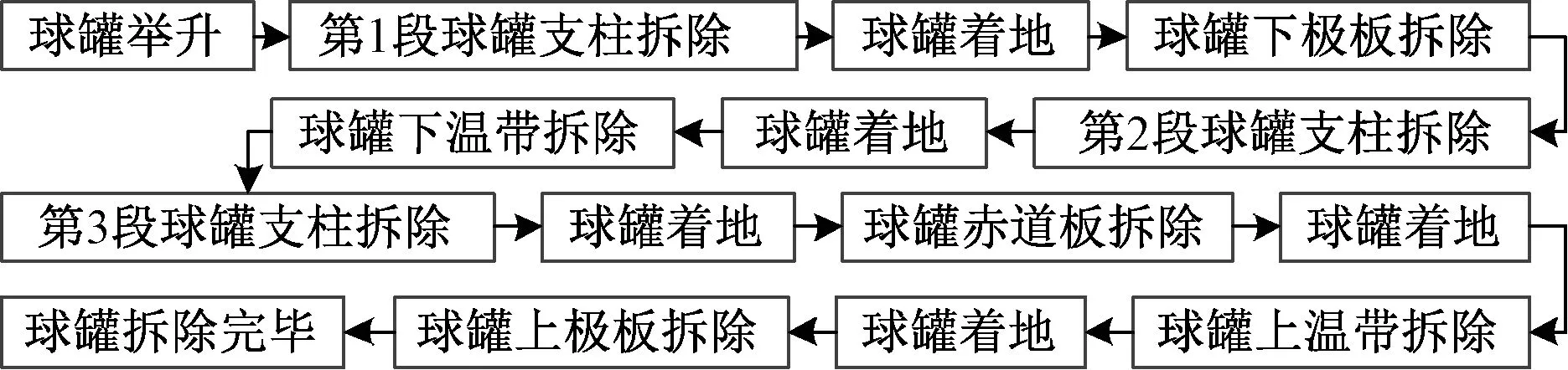

图4 倒装法拆除钢制球罐工艺流程Fig.4 The process flow of removing steel spherical tank by upside-down method

1.2.2小结

倒装法拆除储罐的原理与倒装法安装储罐刚好相反,拆除时先拆除最下面一圈壁板,采用倒链逐圈放下罐壁板和顶板,从下而上逐圈拆除壁板,最后拆除罐顶板。壁板和顶板拆除过程基本均在地面作业,仅少量作业在低空进行,安全能得到很好保证,人员移动及材料工具传递便捷,施工工效高。

球罐倒装法拆除技术的关键在于球罐举升、罐壁切割及罐壁切割块优化,采用球罐原立柱结合滑轮组的举升方式,无需使用大型吊车,所用施工机具及用料简单易得,施工费用低。安全高效经济的举升方式、半自动化的安全切割工艺、拆运一体化的罐壁切割块优化技术,是球罐倒装拆除技术的研究趋势与发展方向。

1.3 倒装法在工业塔筒类构筑物施工中的应用现状研究

1.3.1应用现状

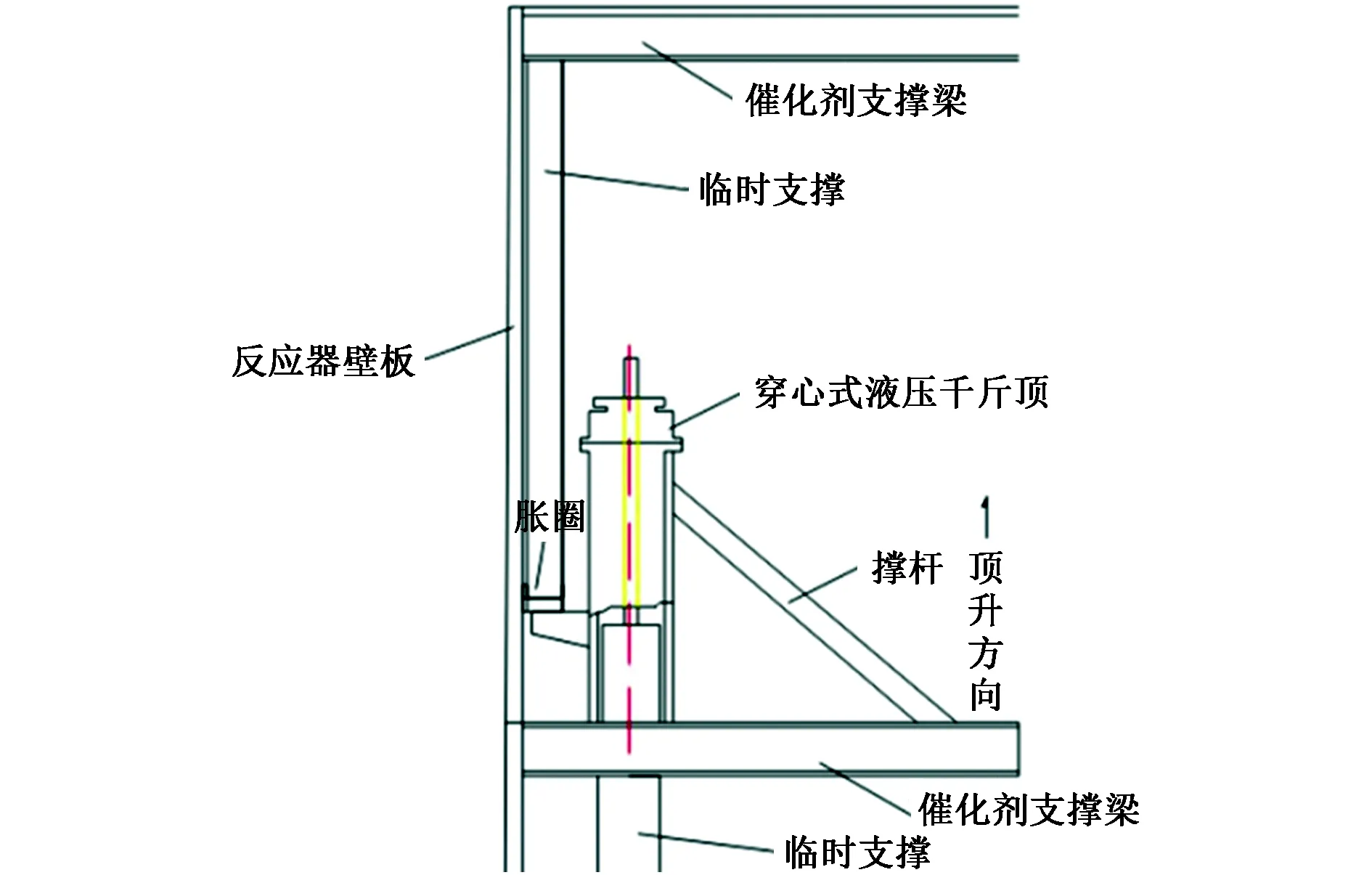

姜海川[23]对倒装法进行了改进创新,研究了一套适于阶梯状变径塔的倒装安装工艺:底板→下部第1自然段→塔体小锥体→塔体段→大锥段→塔釜筒体→烟囱上部段节→其他附件,并指出烟囱段上部应设置专用可调缆风绳防止倒装上升过程偏载造成倾覆,塔内附件、爬梯平台等应跟随塔体倒装上升安装。张顺[24]将倒装法应用到高38.75m、塔筒直径为18.5m/16.5m的变径脱硫吸收塔施工中,以吸收塔底板为基准,先安装顶层壁板和出口锥体,然后自上而下逐层安装焊接并顶升,直至完成塔体安装,通过对整个施工过程进行总结提出,上下壁板厚度不同时组对焊口应保证内侧平齐,每层壁板留1道纵缝留活口,待该层壁板全部吊装组对完成并检查实际尺寸符合设计要求后,再焊接活口更容易控制和检验壳体的圆度和垂直度,保障施工质量。尹苏江等[25]发明了一种大型静置塔器倒装安装装置及倒装施工方法(见图5),该装置包括底座、起重设备、边柱及限位板,起重设备设置在边柱上用于提升塔体壁板,边柱、限位板设置在底座上,限位板在使用时位于待安装塔体壁板的内侧,解决目前在空间有限的地方无法采用常规正装法进行大型静置塔器安装的问题。佟营华等[26]首次将倒装法应用在脱硝烟道及反应器安装改造中,对现有2+1层布置的脱硝反应器钢结构进行加固(即在液压顶升装置受力点对反应器壁板进行竖向加固,使顶升力量传递到上下层支撑梁上以防止因壁板薄弱被撕裂,同时对反应器环向一圈采用槽钢加固以防止反应器箱罐变形扭曲)后,在新增反应器切割线内外搭设工作平台,在下方催化剂支撑梁上安装液压顶升装置(见图6),并对反应器切割后,采用顶升方法将上部反应器整体顶升,达到需要高度后安装新增反应器壁板,将SCR脱硝反应器改造为(3+1)层布置,结果表明,相比于常规的拆除反应器顶盖再安装新增层反应器及恢复顶盖施工,该方法仅需增加安装措施材料约10t,却避免了反应器顶盖及内部支撑件的拆除、恢复工作,减少了对保温的破坏,节省了拆除安装钢结构260t费用。王大为[27]以福鼎热电厂项目一期新建工程吸收塔安装工程为例,探究了一种正装法结合倒装法的施工方法,结果表明,筒体(0~28.2m)采用倒装法,湿电除尘段(28.2~44.6m)采用吊车分段吊装,避免了搭设脚手架,保障了人身安全。常辉等[28]对吸收塔空中倒装施工方法进行了研究,以吸收塔壁板为固定点,在切割处下部采用22号双拼工字钢制作液压提升装置的支撑牛腿,采用槽钢将各塔壁提升装置及中心支撑柱连成整体,并设置槽钢斜支撑加固,利用该提升装置将原吸收塔在28m层截体后提升增高14.18m(分7层板),提升后吸收塔高达到52m,解决了施工场地十分狭小、安装难度比较大等问题。王宇[29]、刘胜勇[30]等分析研究了电厂烟气脱硫吸收塔新改建工程的倒装法施工技术,分析指出倒装法安装壳体提升过程安全风险较大,应平稳缓慢并设专人指挥和监督,施工场地占用小,主体施工全部地面作业,节省了正装法塔式起重机进出场和安拆费用、脚手架搭设费用,有效解决了改建工程现场空间受限的问题。

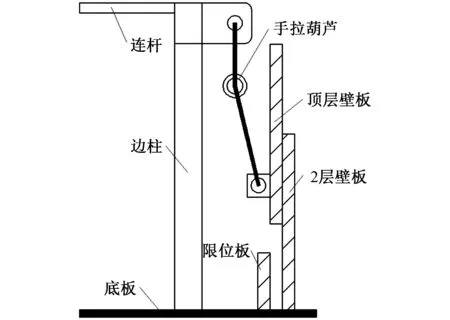

图5 大型静置塔器倒装安装装置Fig.5 The upside-down installation device for large-scale static tower

图6 SCR反应器改造顶升装置Fig.6 The lifting device of SCR reactor modification

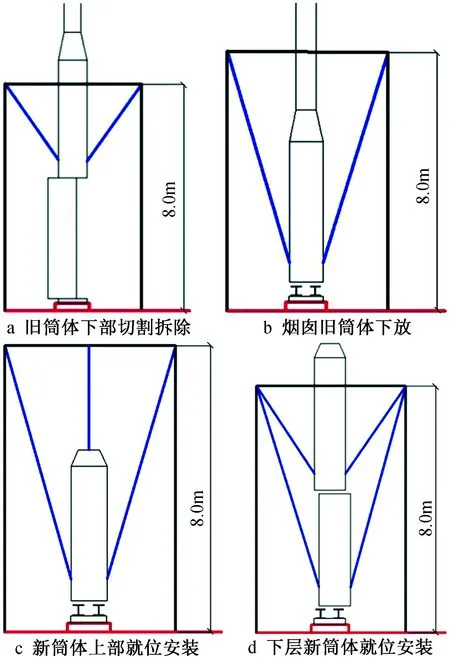

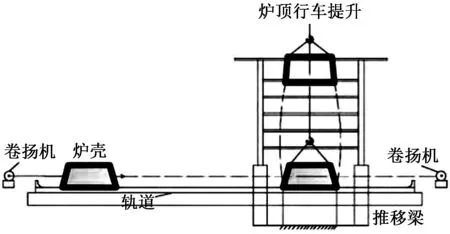

郭武松[31]总结了高210m、自重572t的自立式结构烟囱钢内筒的施工应用经验,提出采用松卡式液压千斤顶钢爬杆提升法施工工艺,可解决钢内筒高度超高、荷载自重大、安装空间狭小的施工难点,具有施工速度快、安全可靠性高、费用成本低等优势。冯立滨等[32]通过对俄罗斯特罗伊茨克电厂10号机组钢筋混凝土烟囱直径8.1m、高240m的悬挂式双钢内筒安装工艺的改进及应用进行研究,表明采用载人电动吊篮与卷扬机联合进行烟囱钢平台整体组合吊装、小车分段平移运输组合钢内筒液压提升倒装法施工工艺,能充分利用烟囱外施工场地避免烟囱内部施工空间狭小的问题,简化施工程序、缩短施工工期、最大限度减少高空交叉作业、最大程度降低了施工措施费用。吴留恩等[33-34]进行了240m烟囱钢内筒液压提升倒装法的应用研究,采用钢索式液压提升倒装法进行镇江电厂三期240m烟囱钢内筒安装施工,将240m钢内筒预制成40~60个标准段,提升器安装在烟囱外筒顶部,以外筒顶部钢平台为支撑、钢绞线为纽带、液压油为动力驱动提升器,按从上到下的顺序,提升1段高度,安装1段筒节,如此循环往复累积提升直到240m全部组装完毕,应用实践表明,钢索式液压提升倒装法施工安全,从顶部提升,支承点在重心上方,随着钢内筒累积升高,重心相对支承点不断下降,已施工筒段越高越重越稳定,提升过程筒段始终处于悬挂状态,为后续填充段组合对口提供了极大便利。李福林等[35]对超高烟囱钛钢内筒的自动液压顶升施工技术及应用进行研究,在钢内筒内部约3m高处安装一液压胀圈(具体高度由底部竖向液压千斤顶高度决定),用8台2 000kN液压千斤顶控制胀圈张松,张开时靠摩擦力与钢内筒筒体连成一体,松开时可脱离钢内筒筒体,钢内筒顶升时,千斤顶将液压胀圈涨紧紧密贴在钢内筒内壁,通过竖向液压千斤顶顶升液压胀圈使钢内筒筒体随之上升,并在下方完成下一层钢内筒筒体安装,松开液压胀圈,放下液压千斤顶,不断重复以上工序,直至筒体达到设计高度,该技术避免了钢筒钛面止滑块的焊接,解决了大吨位顶升过程中筒体滑落和钛面破坏问题。赵兴武等[36]介绍了一种烟囱拆除、安装的倒装法施工工艺,在烟囱塔架保持不变情况下,以各层塔架平台板作导向支架,利用安装在地面上高8m的吊装提升工装,采用倒装法将烟囱逐段拆除/安装(见图7),完成更换施工,实践表明,旧烟囱后30m拆除及前30m新烟囱提升过程,应在上部设置倒链对烟囱顶部施加适当拉力,使烟囱拆除/安装过程保持平稳状态避免筒体倾倒,整个施工过程对作业面要求低,适合在装置区内等场地受限环境下施工。李红标[37]采用液压提升倒装工艺进行210m钢筋混凝土钢套筒式烟囱内筒安装,钢平台及钢梁通过卷扬机及滑轮组系统提升就位(见图8),钢筒体使用液压提升装置进行吊装,液压提升技术具有逆向运动自锁性,可在提升过程任意位置长期锁定,提升构件过程安全可靠。袁春阳等[38]首次将倒装工艺应用到酒钢宏兴本部1号高炉优化升级改造工程的高炉炉壳装配施工中,开创了继正装法和整体推移法后一种新的高炉炉壳装配工艺,该工艺是在炉底起1~3带炉壳安装完毕后(见图9),安装炉壳推移装置,采用倒装加固的方法从顶部16带炉壳开始向下进行倒装,安装至第5带炉壳,施工过程炉壳拼装和安装交替同步进行,在有限空间内进行高炉炉壳安装,装配效率高,安装速度快。

图7 烟囱拆除安装倒装施工过程Fig.7 The schematic in construction process of removal and installation of chimney

图8 钢平台吊装Fig.8 The schematic of steel platform hoisting

图9 炉壳推移模型Fig.9 The furnace shell moving model

1.3.2小结

结合上述文献可知,工业塔筒类构筑物类型较多,包含各类立式化工塔器、吸收塔、反应塔、排放烟道及烟囱、炼铁高炉等,结构形式多样,但均具有长细的特点,塔筒体高度与直径或宽度之比较大。目前塔筒类构筑物倒装安装工艺是利用提升装置从塔筒顶端开始自上而下的一带一带提升组装塔筒体,提升装置设置方式因塔筒结构类型及工程特点的不同而不尽相同,主要有地面设置、借助外侧钢结构支撑平台设置、下部塔体壁板结构加固后设置、烟囱外筒顶部钢平台设置、改扩建工程借助原有受力结构设置或利用原有顶部行车等方式。

整体上说,倒装法安装工艺在塔筒类构筑物中的应用实例较多,相关人员针对各类塔筒类构筑物的特点也开展了大量研究,总结归纳了大量与之适应的质量安全控制要点及措施、技术要点及优化措施、施工组织合理化方案、施工重难点及解决措施、施工注意事项等内容,塔筒体的提升过程是安装风险最大的环节,提升装置的吊装能力和安全平稳性必须保证,塔筒体的防倾措施必须安全可靠。该工艺充分体现了“以小吊大”的特点,相比正装法,不需在塔筒体外部安装高于塔筒体塔顶且满足吊重的平臂塔式起重机,也不需搭设与塔筒体高度相匹配的脚手架,安装作业在地面或结构稳固的安装平台上进行,减少了高空作业工作量,施工工序严谨紧凑,施工质量能有效控制,经济效益良好,特别适用于施工现场环境复杂、场地空间受限、作业环境狭窄、大型吊机难以使用的相关工程应用。

1.4 倒装法在高耸塔针塔架施工中的应用现状研究

1.4.1应用现状

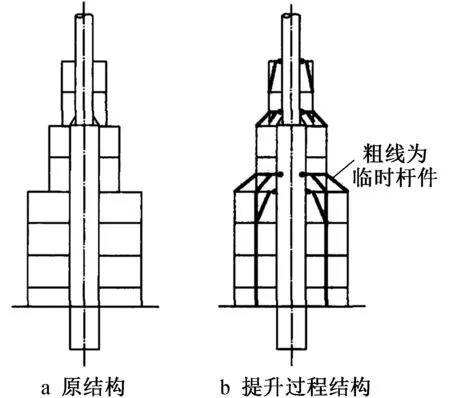

刘成辉[39]对传统倒装法进行优化改进,提出了一种适于恶劣环境施工的复合倒装安装方法,并成功应用到焙烧炉63m平台顶部的20m高钢结构避雷针施工中,针对安装避雷针塔的顶层平台(63m)无吊点和借力点情况,在避雷针塔对应位置的下部54.4m平台上设置抱杆,抱杆中间的顶层平台开2m×2m方孔,在54.4m平台将避雷针塔采用倒装法分段组装,塔体吊装提升时以63m平台方孔为上部导向并设置缆风绳或在塔底部增设配重,使塔体重心远低于吊点,确保了塔体不出现翻倒,最后将避雷针塔整体平稳吊装至63m平台安装完成,解决了63m平台平面布设设备设施后安装空间狭窄、高处无吊点及借力点、平台风力大等问题,以最小成本安全可靠地完成安装施工。邢克宣等[40]采用倒装提升法安装塔楼40层屋面的金字塔形钢结构装饰屋顶上的20m避雷天线桅杆,在屋顶钢结构上采用钢管扣件搭设吊升架,天线桅杆在塔楼40层楼顶面上就位拼装后,以3组倒链作为吊升动力装置,自上而下连同桅杆上附设装置逐节倒装吊升,避免了使用塔式起重机安装所要进行的升塔、增加超长附着杆、占用塔式起重机工时和占用主时工期所引起的成本,取得了节省费用、操作简便的效果。宋志云等[41]对高层酒店顶部钢针塔架的液压同步提升安装施工技术进行了介绍,针对高51.4m、出屋面楼板后悬挑长度48.1m、底部18.95m部分四周有方钢管框架的出屋面大型钢针塔架,提出分段拼装、倒装提升的实施方案,先将外围钢框架安装并增设临时支撑杆件作为提升支撑支架,钢针在屋顶层分段拼装后,利用钢平台大梁设置提升平台(上吊点)并安装液压同步提升设备,在临时悬臂牛腿结构上安装专用锚具(下吊点)并安装专用底锚,上下吊点通过钢绞线连接,将钢针从钢框架侧边预留空缺处分段送入,逐段累积提升到位(见图10),安装完毕后将留空部位框架杆件补全,无需搭设高空组拼胎架,大大降低了安装施工难度及安全质量风险。

图10 提升过程结构立面Fig.10 The elevation view of the structure of the lifting

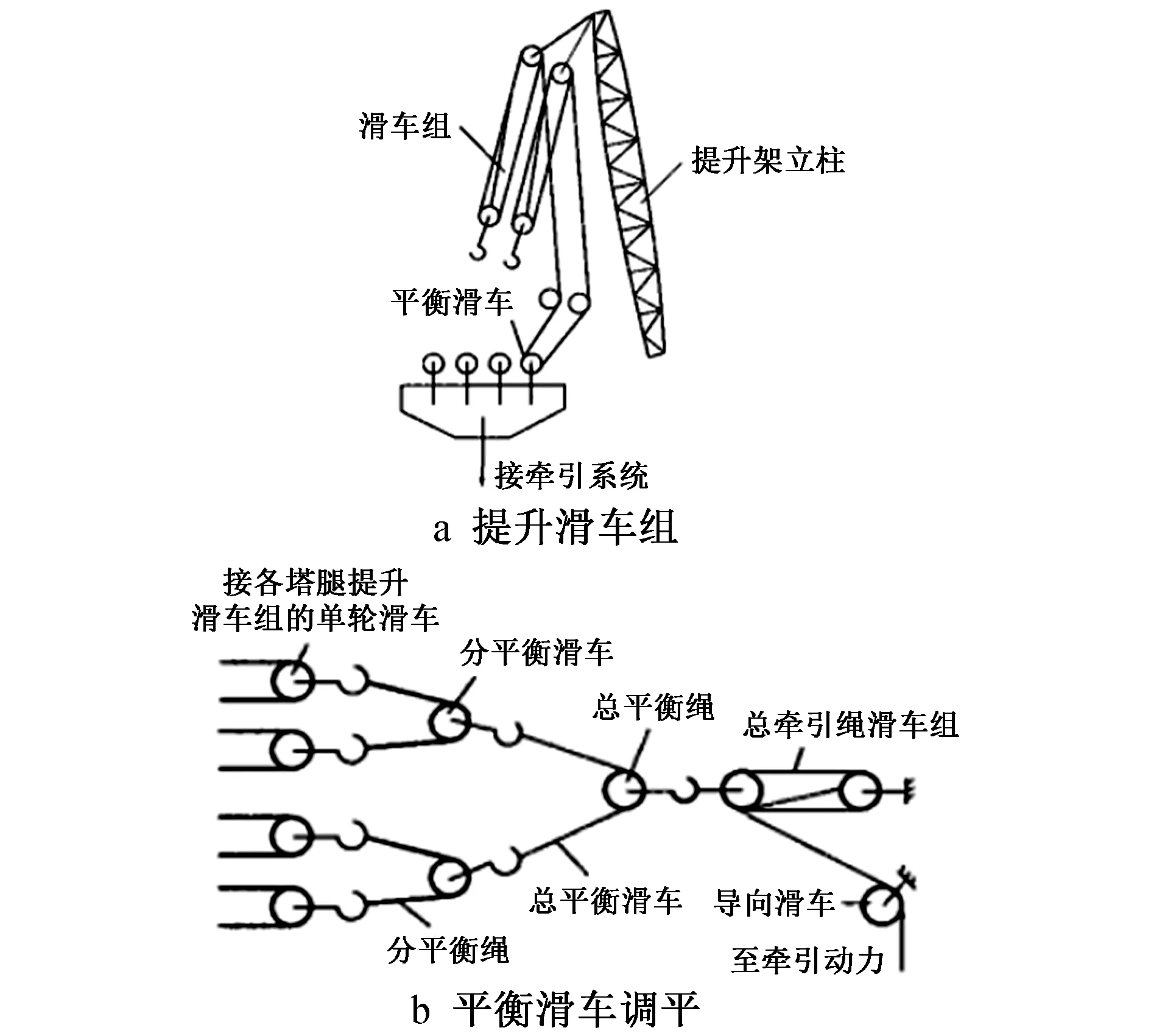

彭超等[42]总结了电视塔钢桅杆的整体提升技术,利用整体提升设备吊住钢桅杆顶部,用倒装法由顶部逐段安装到底部并在底部加装1节提升平台,钢桅杆地面整体安装完成后,将液压千斤顶由桅杆顶部转移至根部并固定在提升平台的四周,实现对钢桅杆进行整体提升就位并固定,并指出提升前必须采取可靠措施保证桅杆提升的垂直度,在钢桅杆表面设置导向滚槽且在筒体内壁安装2道可调支座,通过调节支座的伸缩来限制钢桅杆的水平位移远比增加配重降低重心要经济。刘晓宁等[43]在北京首都机场1号航站楼指挥信号塔的改造项目中,通过对3种施工方案进行对比分析,结果表明,原混凝土塔上部设4个吊点进行倒装法分段吊装能充分利用混凝土塔的特点和优势,能保证工程质量和安全,该方案将广告塔分为5段,分5次吊装,每次吊装1段,每段吊装单元利用吊车将构件垂直运输至裙房楼面上拼装成稳定结构后,通过卷扬机将其提升至安装高度与旋转轨道固定,用相同方法施工下一段,直至完成。姜书初[44]进行了输电线路铁塔倒装组立的施工技术分析研究,分析指出铁塔倒装组立具有高空作业少、劳动强度低、质量易保证、安全易控制等优点,但该技术还不太成熟,在输电线路施工中目前还未得到广泛应用,铁塔倒装组立可分为半倒装组塔和全倒装组塔两种,半倒装组塔适用于自立塔、宽基础铁塔施工,全倒装法适用于拉线塔、窄基础铁塔及自立塔,尤其适用于等截面拉线塔施工。宋官喜[45]结合内蒙古110kV线路敷设中采用全倒装组塔法进行铁塔倒装组立的工程经验,对该施工工艺、技术方法和要点进行归纳指出,全塔倒装组塔法施工工艺是按自上而下的顺序(见图11),自塔头开始依次到塔身、塔腿的组装方式,不需以塔腿为提升架,倒装支架设置在基础塔腿外侧,顶端对称悬挂4套或8套提升滑车组,利用提升系统提升组装好的塔头至基础中心,移动提升吊点至塔头下端,提升过程将待安装塔身分两部分,在提升段下面随塔头提升带升起,提升至合适高度后,停止提升进行安装作业,安装完毕使塔缓慢落地,再将提升吊点下移,进行重复提升重复安装,直至塔结构安装完成并在基础上就位为止。

图11 倒装组塔法施工Fig.11 The construction of inverted tower method

1.4.2小结

综合上述应用现状研究,高耸塔针塔架往往高而细小、质量大,安装位置较高或周边环境复杂多样,如避雷针塔多位于建(构)筑物的结构顶层上、广告塔高于周边建(构)筑物较多、输电铁塔处于户外甚至野外,安装施工现场及作业环境受工程实际因素影响较大,常面临场地空间受限、作业环境恶劣、高处无借力点等复杂施工环境问题,难以采用传统的分件高空散装、原位逐段安装方法施工。倒装法安装高耸塔针塔架是利用建(构)筑物上部结构平台、结构层或基础地面外侧设置提升系统,在空中工作平台或地面完成分段拼装,自上而下逐段提升直至安装完成。安装时,随着塔体不断被提升,风荷载影响不断增大,可变因素也随之增多,必须采取设置缆风绳、底部增设配置、设置可调控制支座、设置平衡滑车等可靠措施保证桅杆提升的垂直度,使塔体重心远低于吊点,保证塔体不出现翻倒。高耸塔针塔架采用倒装法安装可使高空作业转变为地面作业或平台作业,转移施工位置至有利位置,施工设备及起重设施可灵活设置,降低了施工场地和环境要求,可在常规机械难以通行的区域进行施工,工人劳动强度降低,施工效率提高,施工成本降低,值得类似工程借鉴。

1.5 倒装法在管井立管及钢结构施工中的应用现状及方法

1.5.1应用现状

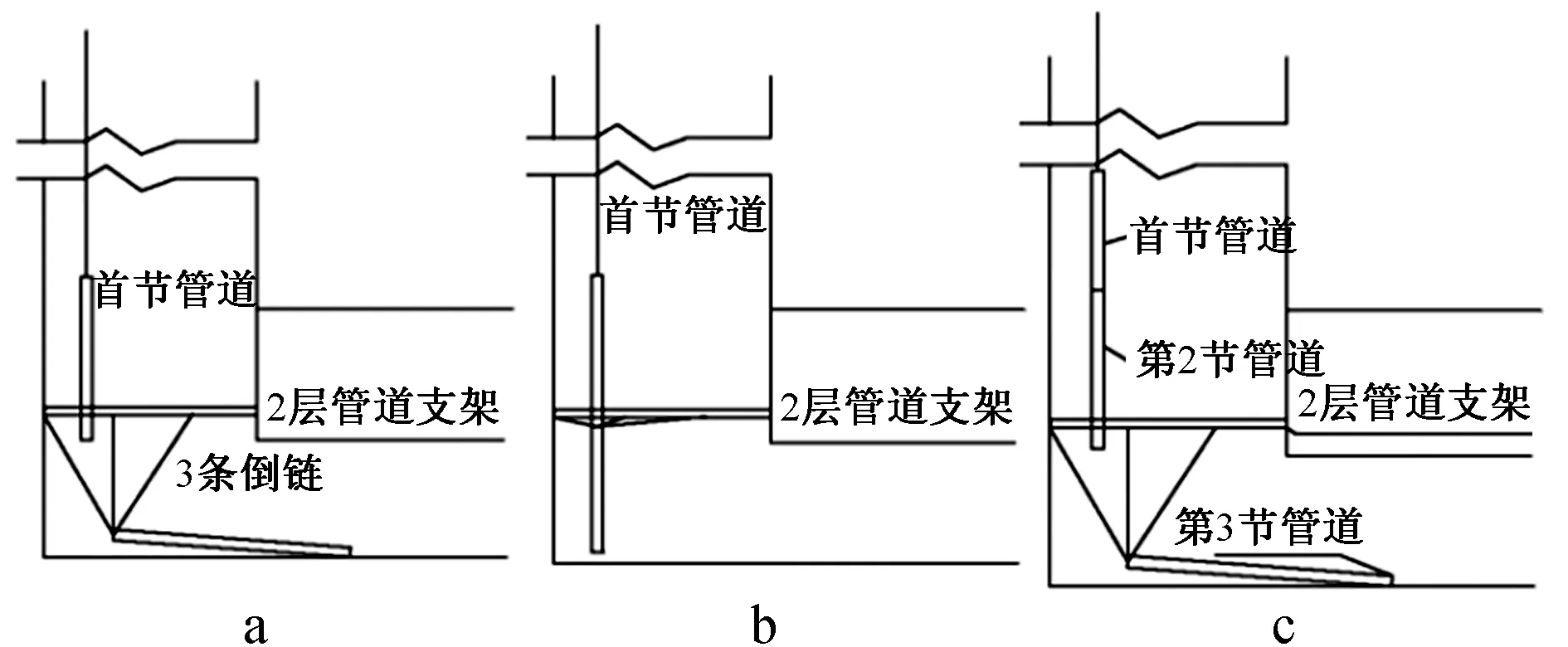

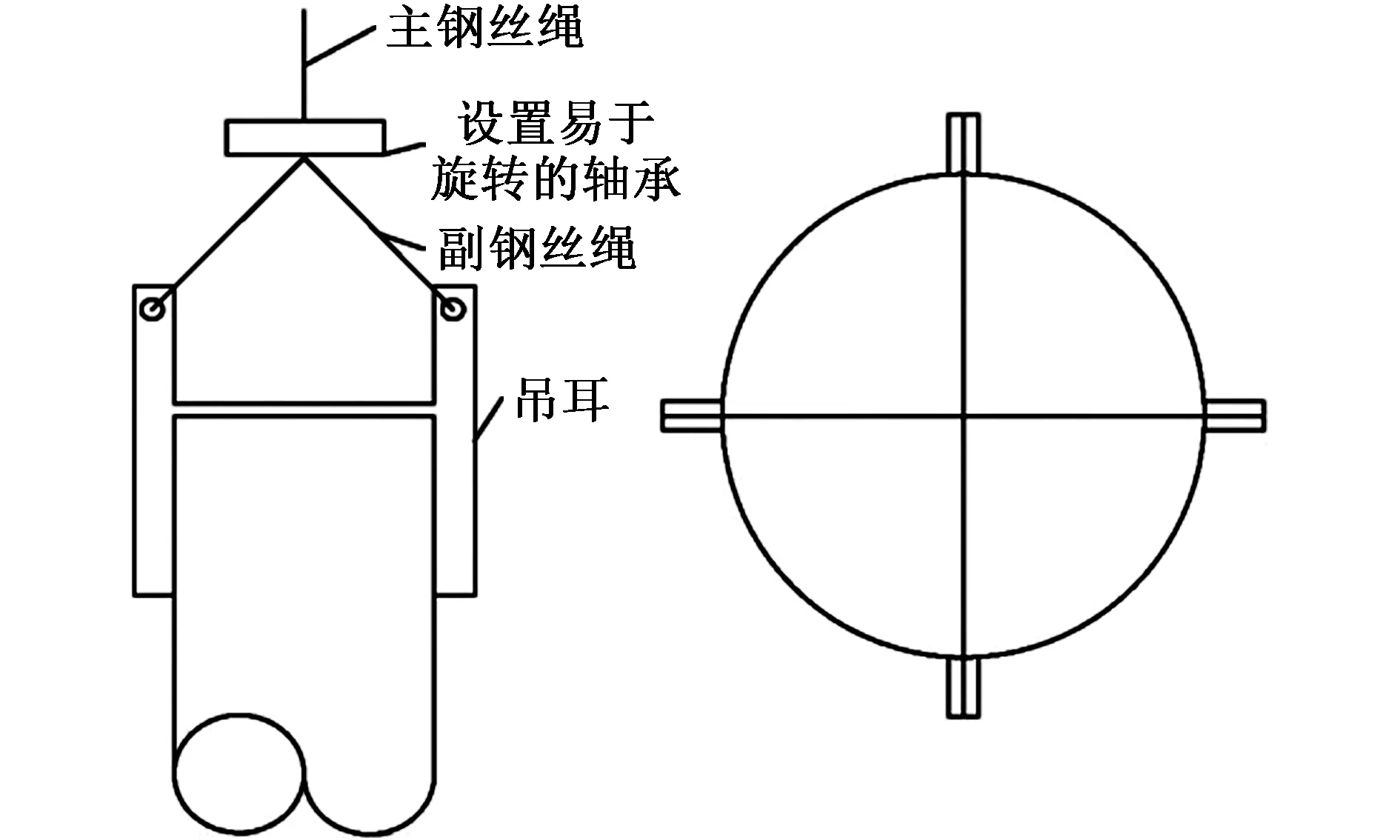

黄晨光等[46]在深圳证券交易所营运中心施工中应用倒装法进行管井立管施工,分3个施工段,地下3层到16层为低区施工段,17~32层为中区施工段,33~47层为高区施工,所有管井立管均通过运输放置在首层相应管井处,施工顺序为由高区到低区依次施工,各施工区利用分区顶部主起重机提升起吊最末端1段立管至一定高度后,分区下部2层的辅助葫芦垂直提升倒数第2段立管,调整2节立管定位,垂直对接后进行管道焊接,待焊接牢固后进行整体提升,再次利用辅助葫芦起吊第3节立管,依次重复以上步骤由上向下进行焊接吊装,直到整条立管连接完毕。结果表明,立管垂直度、焊接对口平直度高,安装质量好,管道水平运输仅在分区首层,比传统正装法缩短工期25~35d,经济效益29.55万元,具有降本增效的效果。胡诗华[47]、马立[48]研究应用了分段倒装法进行超高层管井内大直径空调管道施工(见图12),指出倒装法所需管井空间较小,管道自上而下安装,管道焊接位置固定在底层,每节管道焊接完成后将上部管道整体用管井顶部卷扬机牵引提升,待安装管节用位于底层上一楼层的卷扬机牵引,通过3个倒链辅助吊装调整至上部管道正下方,保持竖直后安装该节管道,如此循环,直至整条立管安装完毕,管道立管分段安装的下分段管道倒装时,钢丝绳穿过上分段管道可保证上下分段管道同轴心,立管所有支架安装完毕后方可拆除吊装钢丝绳。王超[49]改进了管道立管的倒装吊升法,通过在顶部首根立管吊耳上部设置旋转轴承(见图13),管道靠墙面焊接时调整3个倒链位置使管道旋转后进行焊接,下段管道安装靠墙面焊接时再转回来,防止顶部钢丝绳自绞,有效解决了现场施工空间狭小和管道紧贴墙体一侧焊接困难的问题。王志峰[50]总结了大管径钢管倒装施工技术及焊接技术的控制要点,提出应严格检测同批管道的直径误差,避免因错边量过大对管道焊接质量和管道坡度造成影响,吊装管道时先进行管道临时固定,分段管道吊装完毕后,将调整管道至横向同心、调好标高及坡度后进行管道对口及支吊架焊接,下部管道采用活动支架有利于保证分段管道吊装完成后与上部管段的焊接质量。

图12 立管分段倒装法施工Fig.12 The construction of standing pipe installation by sectional upside-down method

图13 首根立管吊耳设计Fig.13 The lifting lugs design in first standing pipe

罗华平[51]、王杰[52]结合工程应用实例,详细介绍了倒装法结合高空散装法施工工艺在钢结构安装中的应用,提出在现场拼接主要需闭合的受力构件后,使用倒装法施工,先吊装最高受力构件使其闭合,再吊装支撑结构,最后吊装次梁、檩条,能缩短吊装施工时间,使结构快速闭合,施工更为安全,现场拼装大型构件,施工定位可更加精确,边缘位置以及最高位置可得到准确定位固定,有效减少了施工过程的尺寸偏差;杨鸿福等[53]采用多台卷扬机抬吊倒装法进行已建厂房内多层重型钢结构平台施工,按“料仓承重大梁安装→上部料仓框架安装→下部料斗安装→其他各层工艺平台倒装法安装”的顺序从上至下倒装施工,解决了在建厂房内施工空间狭窄、起重设备吊装和操作空间受限等困难,施工过程不使用大型吊装机械,料仓框架施工采用地面制作、整体组装和吊装方式,提高了安装效率,减少了高空作业风险,缩短了施工工期,降低了施工成本,实际工程中经济和社会效益显著。

1.5.2小结

结合上述文献可知,管井立管的倒装法安装施工是从上部立管开始逐一向下安装,每节管道安装完毕后,利用管井顶部的主起重机将管道整体提升至合适高度后,在其下部安装下节管道,直至整体立管安装完毕,管井高度较高时可根据建筑物结构层数分多个施工段。安装过程中,管道水平运输及焊接固定在每个施工段首层,缩短了运输时间及焊接时间,利于控制焊接质量,悬空立管因受重力始终处于竖直状态,上下管段调至同心后立管垂直度、对口平直度便可得到保障,管道吊装所需空间较小,管道下料可适当增加以降低焊接量,管道靠墙面焊接可通过旋转管道实现,可提高施工质量、加快施工进度、降低施工成本,在高层建筑的立管安装施工中具有较大的推广应用空间。

钢结构施工中,倒装法应用案例较少,主要应用方式是在地面现场拼装主要受力构件或框架,从最高受力构件或框架开始吊装安装,再依次安装支撑结构、次梁、檀条等构件。钢结构采用倒装法安装可使结构快速闭合,构件在地面进行拼装,组装效率更高,构件尺寸和定位可精确控制,安装效率及施工质量提高,高空作业风险降低。

2 总结与展望

相关人员对倒装法安装技术在储罐安装及拆除、工业塔筒构筑物安装、塔针塔架安装、管井立管及钢结构安装等施工领域的应用现状开展了大量研究,通过上述针对倒装施工技术工程应用现状的综述研究,分析总结了各应用领域倒装法施工工艺的主要应用方法、施工工序、工艺特点及施工效果,主要得出如下结论。

1)倒装法施工技术主要应用方式是按自上而下顺序分段安装,充分体现了“以小吊大”的特点,与常用的自下而上的顺装法正好相反。

2)倒装法施工将大量高空作业转化为近地面作业,安全风险系数降低,转移不利施工位置至有利位置,降低了施工场地和环境要求,施工机具及材料传递便捷,施工作业机动性较强,提高了整体施工效率,减少了塔式起重机及脚手架搭设拆除工作,工期效益及经济效益得到改善。

3)倒装法安装设备设施过程中,设备设施多处于竖直悬空状态,采用同步起升工具有助于垂直度、接口平直度等质量的控制,焊接位置比较固定,整体施工质量有保证。

4)倒装法提升过程安全风险较大且受风荷载影响较大,提升装置必须安装可靠,必须按要求采取设置缆风绳、底部增设配置、设置可调控制支座、设置平衡滑车等可靠措施,使重心远低于吊点,保证不出现翻倒。

5)倒装法适用范围较广,除在地面施工,也可在高处平台或结构层上进行施工,还能在施工现场环境复杂、场地空间受限、作业环境狭窄、操作空间有限、大型吊机难以使用等工程中采用。

尽管倒装法在施工方面具有一定的优势,但也存在使用提升机具较多且结构较复杂、提升过程壁板变形、提升过程倾斜、起升质量大、受风力影响大等问题,除储罐等塔筒型安装施工外,其他领域施工还不够成熟。因此,结合各自工程特点,加强对安全高效平稳的提升方式、提升装置的平衡性及同步性、提升过程壁板加固措施、提升过程防倾防风措施等方面进行系统性优化、研究及总结,是倒装法施工的重要发展方向。