地铁车站预制方桩-墙叠合支护结构受力变形规律研究*

荣文强,王国富,路林海,刘逸辉,孙捷城

(1.山东建筑大学土木工程学院,山东 济南 250101;2.济南轨道交通集团有限公司,山东 济南 250101;3.济南交通发展投资有限公司,山东 济南 250101)

0 引言

目前我国大部分深基坑仍采用临时围护结构进行支护,在地下主体结构施工完成后被遗弃在地下,造成资源严重浪费,为后续工程留下严重隐患。

基坑围护结构与地下主体结构相结合的施工工艺具有对周围环境影响小、节约资源等优势,可促进基坑支护工程践行减碳、绿色、可持续化发展新理念。目前国内外学者对永临结合支护形式开展了相关研究。路林海等建立考虑土与结构共同作用的三维数值模型,分析支护与主体结构相结合基坑变形规律;胡耘等采用三维“m”法,建立排桩与地下室外墙通过传力板水平向相结合的桩墙合一数值模型,分析桩墙合一结构体系施工全过程受力规律;李连祥等采用Plaxis-3D有限元软件建立围护桩与地下主体通过传力构件相连的三维桩锚支护基坑模型,分析该结构体系施工全工况受力特性。现阶段永临结合支护结构体系集中于“两墙合一”和“桩墙合一”形式,其中“桩墙合一”结构形式中桩和墙之间无直接接触,通过设置水平传力构件进行连接,而本文研究的桩-墙叠合支护结构形式中预制围护桩通过预埋件与主体侧墙受力钢筋连接,形成支护桩与主体结构侧墙相互紧贴式叠合,为永临结合支护体系提供一种简单可行的连接方式。

本文以济南地铁围护结构与主体结构相叠合的方特站为工程背景,建立三维基坑流固耦合模型,通过现场实测数据与模型参数标定,分析预制方桩与车站侧墙叠合结构施工全过程受力机理,研究基坑地表沉降、桩体水平位移、内力及土压力分布规律,以期为该地区永临结合施工工艺提供借鉴。

1 工程概况

济南地铁方特站所处场地为黄河、小清河冲洪积平原地貌,地层主要以黄土、粉质黏土、粉土、砂土及卵石为主,局部含砂层,地下水丰富,分别为第四系松散层孔隙潜水、承压水,拟建场地历史最高水位接近自然地面。方特站为地下2层岛式车站,基坑安全等级为一级,主体结构埋深16.8m,宽19.7m,顶板覆土厚度约3m。

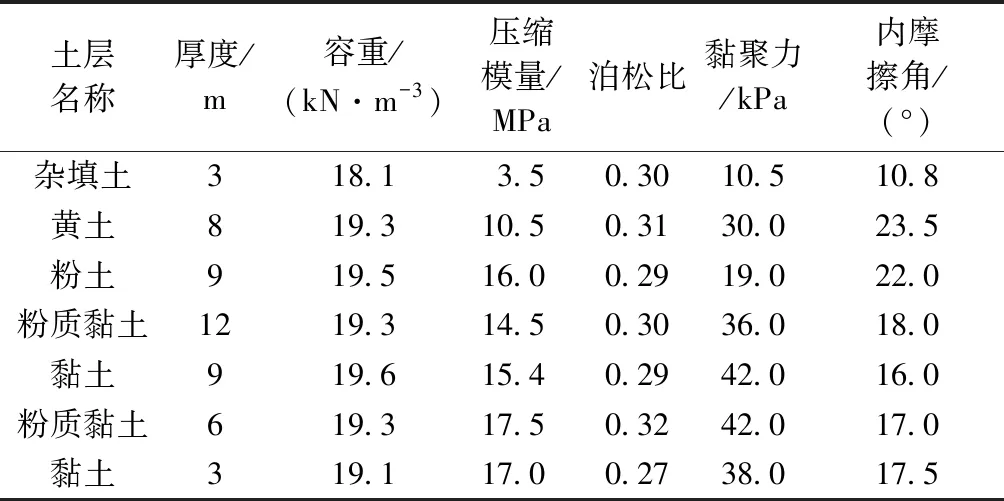

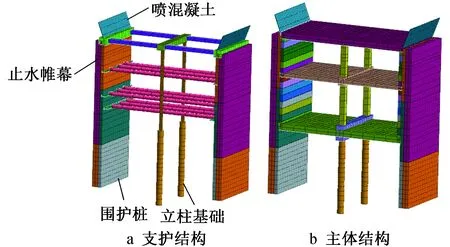

基坑支护结构采用预制方桩+内支撑形式,沿竖向设置第1道混凝土支撑(1.3m×1.1m,水平间距8.5m),2道钢支撑和1道钢换撑,钢支撑采用φ609×16钢管,水平间距3m。预制方桩尺寸为0.7m×0.7m,长24m,间距1.5m,立柱桩长26m,尺寸为0.4m×0.4m,间距8.5m,桩间设置直径1 100mm单轴旋喷桩起止水作用,桩顶设置1道冠梁,尺寸为1.3m×1.1m(高×宽)。基坑支护结构剖面如图1所示,土层物理参数如表1所示。

表1 土层主要物理参数Table 1 Main physical parameters of soil layer

图1 支护结构剖面Fig.1 Profile of supporting structure

2 桩-墙叠合施工工艺

传统观点视基坑围护结构仅在基坑开挖阶段抵挡侧向水土压力,地下主体结构施作后不考虑围护桩残余强度,导致资源严重浪费。若将围护结构与永久结构相结合,实现“桩墙叠合”共同承担正常使用阶段侧向水土压力,有利于基坑工程践行低碳、绿色、可持续发展新理念。

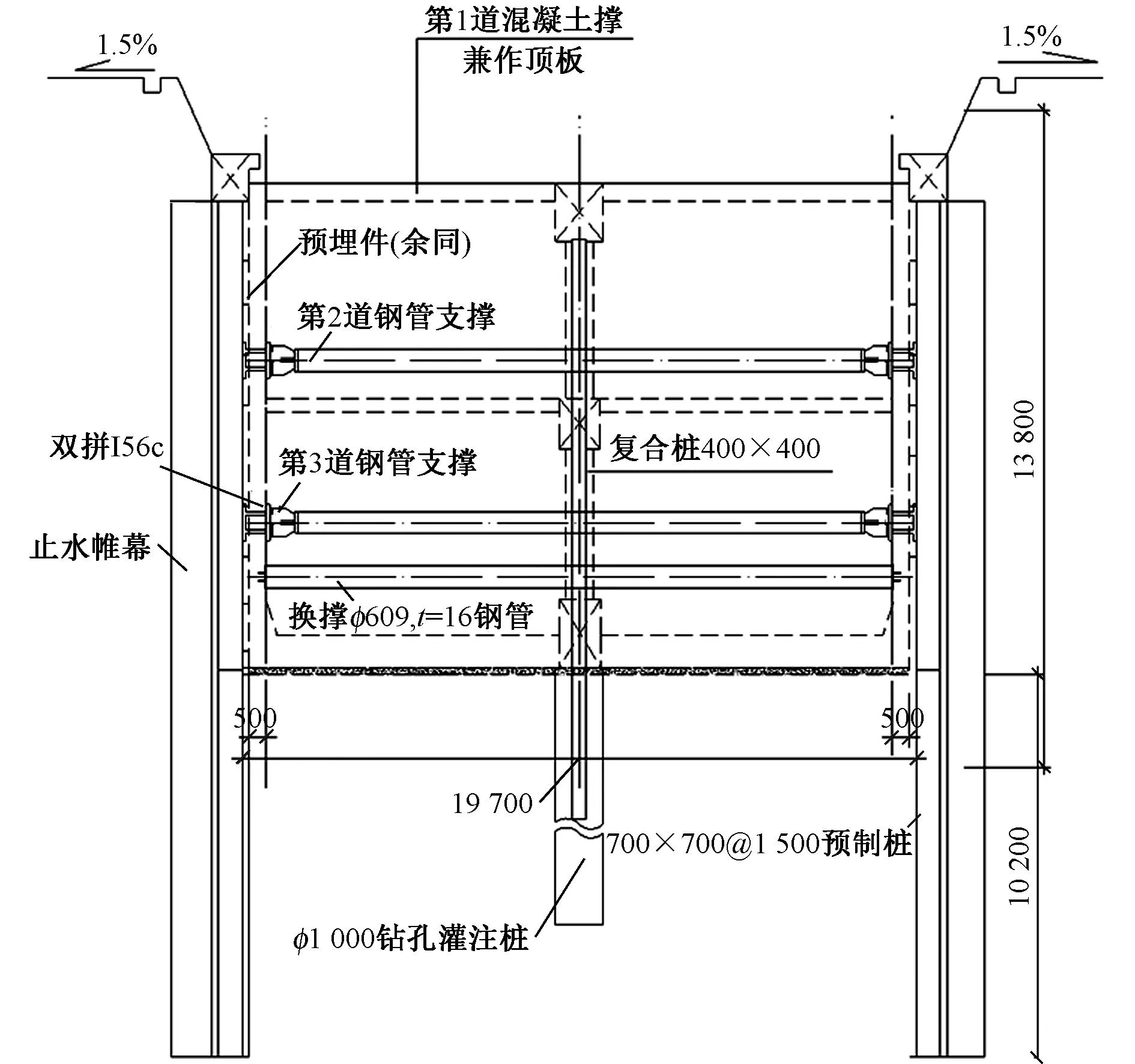

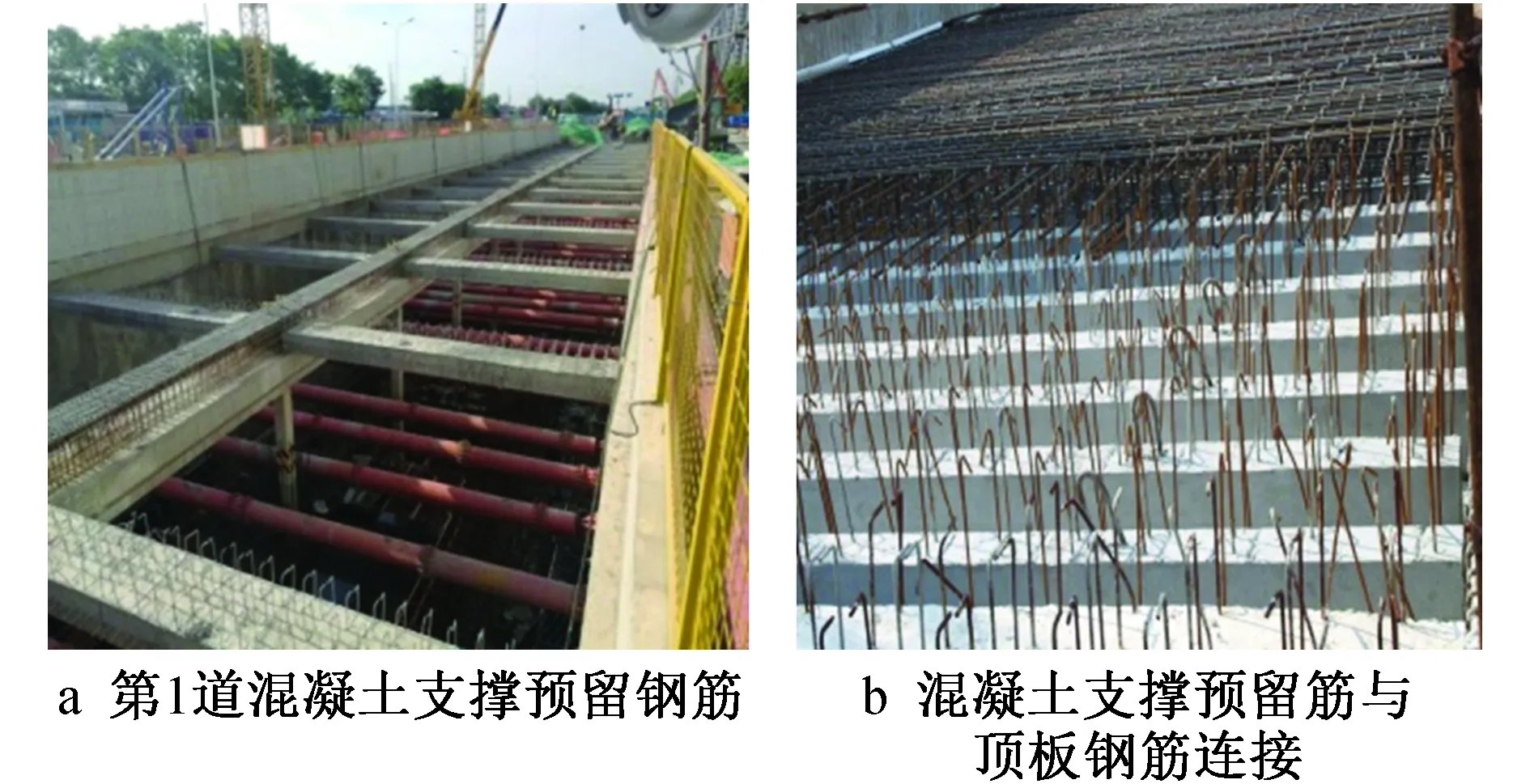

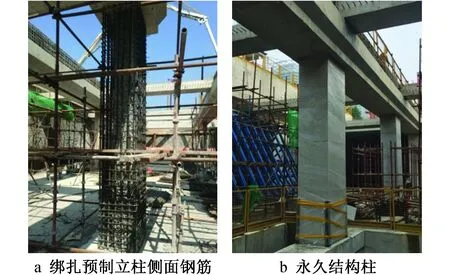

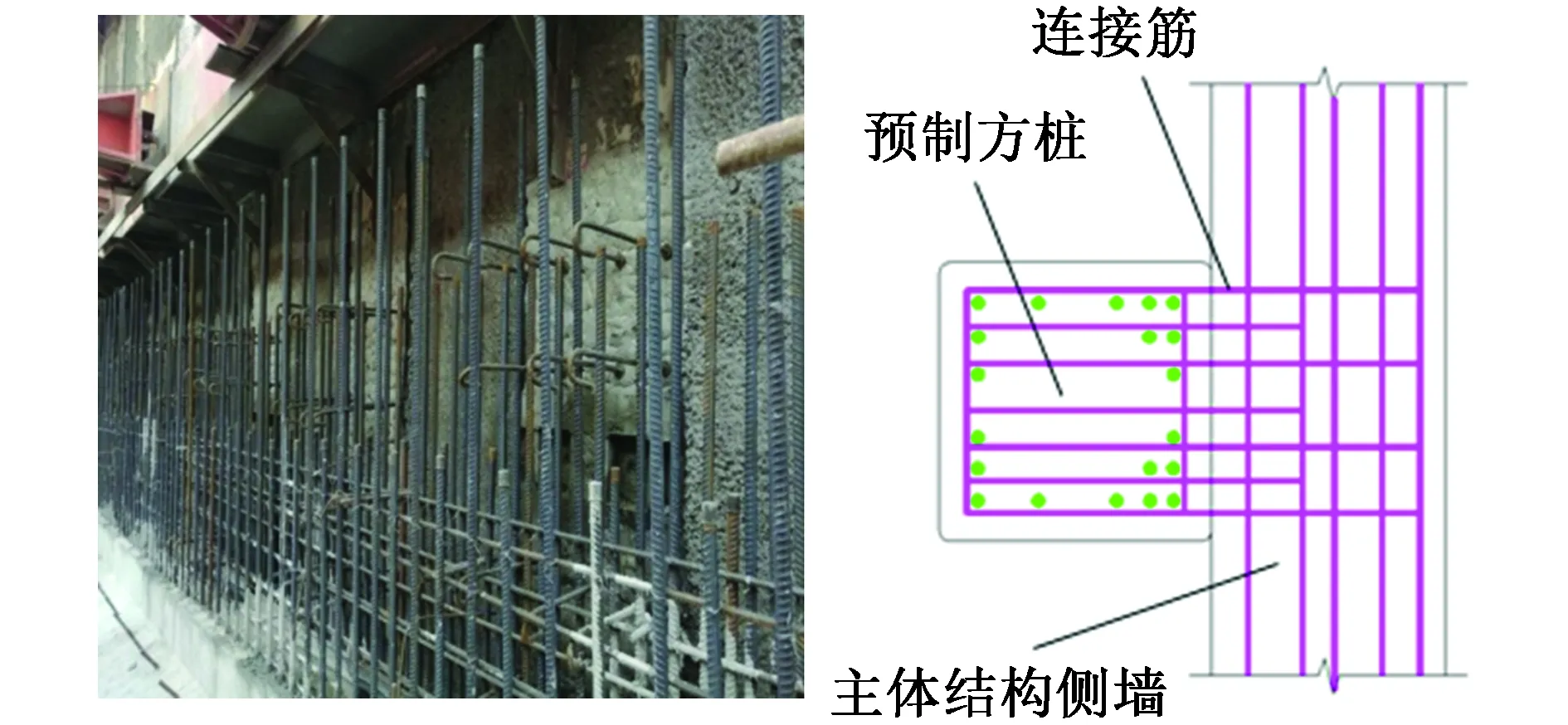

本文研究的地铁车站深基坑采用围护结构与主体结构相结合的新工艺,使用长螺旋钻机成孔,成孔后注入水泥浆进行护孔,再利用植桩机将预制方桩和芯柱(立柱)送入地面以下3m,然后在基坑外侧紧邻的两预制方桩之间施工单轴旋喷桩起止水作用,预制方桩和止水帷幕施工完成后再进行基坑内侧土体开挖。新型施工工艺有以下特点:①第1道混凝土支撑与车站结构顶板相叠合,混凝土支撑两侧和上表面预留钢筋接头,方便与顶板钢筋绑扎连接,然后在混凝土支撑上表面现浇1层混凝土形成车站永久结构顶板,现场施工如图2所示;②预制立柱在基坑开挖阶段取代钢格构柱支撑第1道内支撑和顶纵梁,在主体结构施工阶段对预制立柱侧表面进行凿毛,绑扎立柱侧表面预留钢筋与竖向加强钢筋,然后在立柱侧面现浇1层混凝土形成永久结构柱,现场施工如图3所示;③预制围护方桩在侧面预埋钢筋套筒,通过水平连接钢筋与主体侧墙受力钢筋绑扎连接,然后支模板浇筑侧墙混凝土,将桩-墙叠合共同承受侧向水平力;在正常使用阶段,预制围护桩能够主动发挥抗浮作用,如图4所示。

图2 顶板叠合施工Fig.2 Roof superposition construction

图3 立柱施工Fig.3 Column construction

图4 桩-墙连接Fig.4 Pile wall connection

3 三维有限元数值模拟

3.1 模型建立

目前“桩墙合一”结构形式根据受力规律,可分基坑施工阶段和主体正常使用阶段。基坑施工阶段围护结构抵挡侧向荷载,正常使用阶段桩和墙共同承受水土压力。基坑施工阶段围护结构受力清晰,然而在正常使用阶段桩、墙所受荷载尚不明确,目前设计时采用荷载形式为:桩考虑止水帷幕有效,静止土压力和水压力作用在围护桩上;墙考虑止水帷幕失效,水压力全部作用在墙上,土压力按照桩墙抗弯刚度分配,可见此方法荷载取值过于保守。

鉴于桩-墙叠合支护结构形式受力复杂,因此建立含有预制围护桩、地下主体结构侧墙、止水帷幕等三维实体模型,由于实际工程地下水丰富,采取坑内管井降水,为更真实地还原施工工况,建立三维基坑流固耦合模型,模拟基坑施工全过程,研究支护结构受力变形规律。

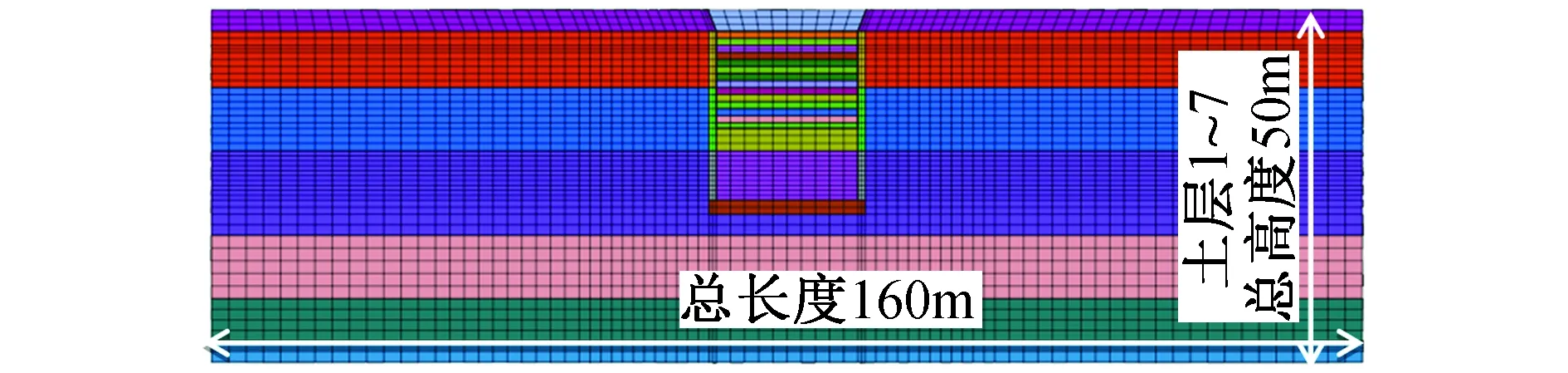

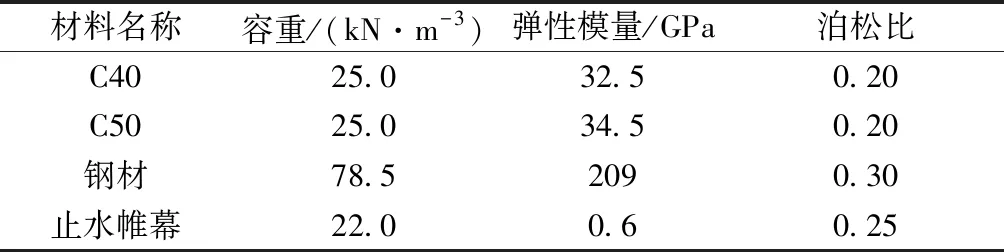

基坑模型如图5所示。基坑开挖宽度19.7m,深度16.8m,根据圣维南原理,深基坑边缘距离模型边界取3~5倍基坑开挖深度,模型深度取2~3倍开挖深度,则模型尺寸取160m×50m,可忽略模型尺寸效应的影响。模型采用截断边界的方法沿基坑长度方向取车站标准段11m进行分析。为方便建模分析,按照等效刚度原则将围护桩、止水帷幕等效成实体板单元,厚度分别取0.543m和1m;采取新工艺使得侧墙厚度由原先0.8m减小为0.5m。土体采用修正莫尔-库仑硬化土本构,围护结构和地下主体结构采用弹性本构,内支撑和立柱采用beam单元,楼板采用shell单元模拟,顶、底板厚度取0.9m,中板厚度取0.5m。围护桩与主体侧墙接触部分通过共用节点耦合方式实现牢固连接。材料参数如表2所示,数值模型中结构如图6所示。

图5 数值模型Fig.5 Numerical model

表2 结构材料参数Table 2 Parameters of structural materials

图6 数值模型中结构Fig.6 Structural diagram of numerical model

3.2 施工工序

为准确模拟基坑施工全过程,考虑基坑开挖降水影响,先建立几何实体再进行网格划分,赋予土层、围护结构、地下水参数等,再进行分层降水、分步开挖施工,具体过程如表3所示。

3.3 数值模型验证

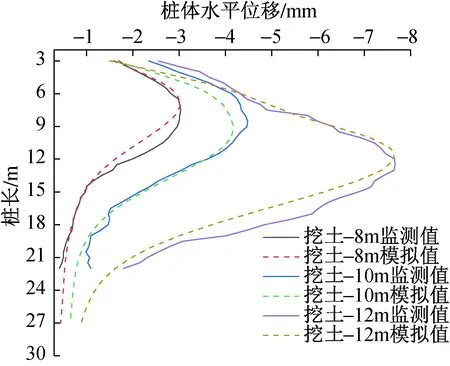

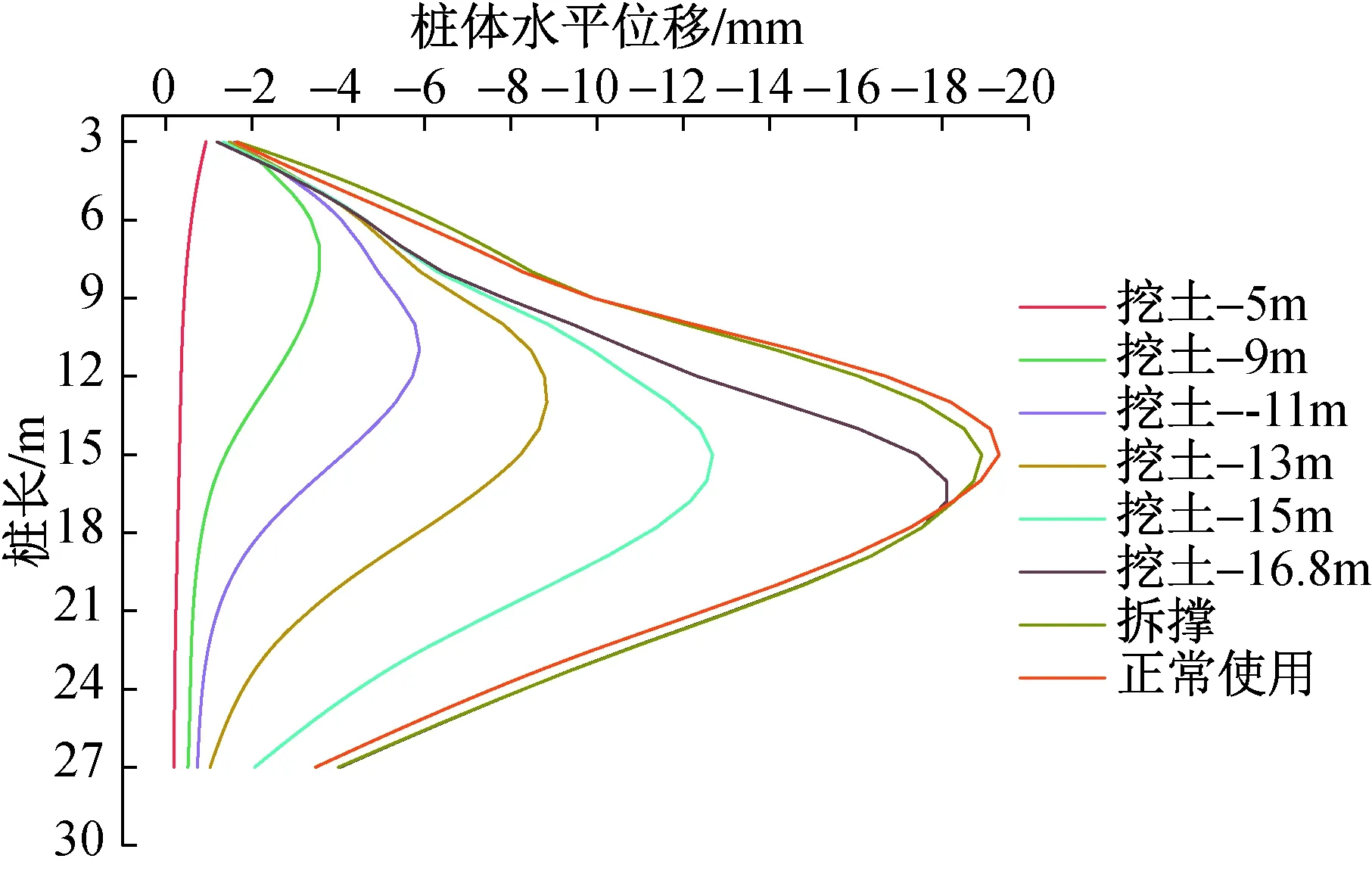

由于地铁车站往往位于城市中心地带,基坑变形控制要求严格,需对支护结构和基坑周边土层进行实时位移监测,本项目对车站施工全过程中桩体水平位移开展现场实测,提取现场桩水平位移实测值与模拟值进行对比,结果如图7所示。由图7可知随着基坑开挖深度的增大,桩身水平位移逐渐增大,且桩身最大变形位置呈下移趋势,模拟值和实测值变化规律一致,吻合度较好,同一工况下均表现为实测值大于模拟值,可能是由于数值模拟的理想化,假设每层土体均匀分布与实际地层分布情况不完全相符导致的。综合分析模型可以正确反映支护结构受力变形规律,可以进一步分析桩-墙叠合支护结构力学特性。

图7 桩水平位移对比Fig.7 Comparison of horizontal displacement of pile

4 流固耦合作用下桩-墙叠合支护结构变形规律

4.1 地表沉降变化规律

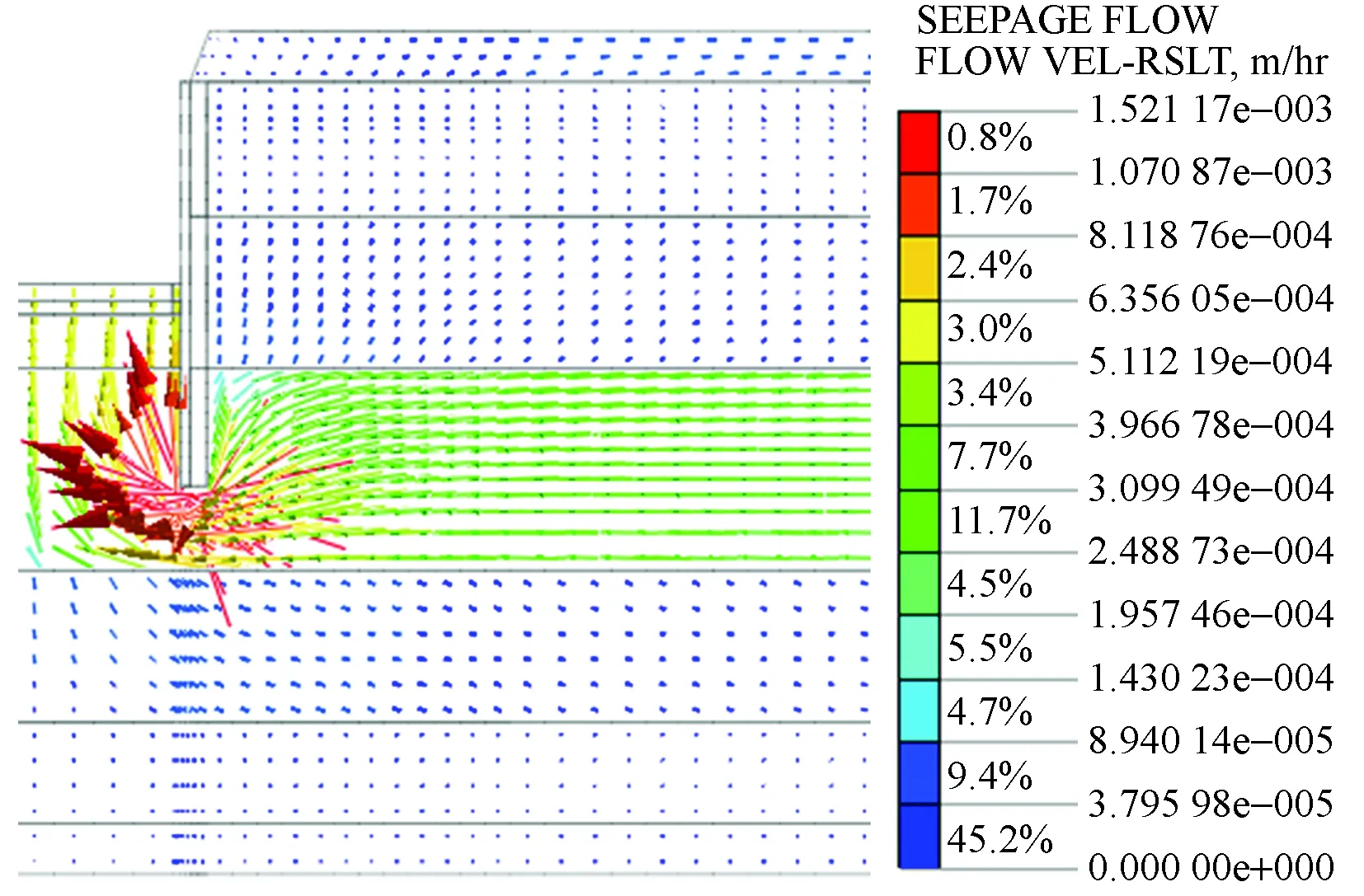

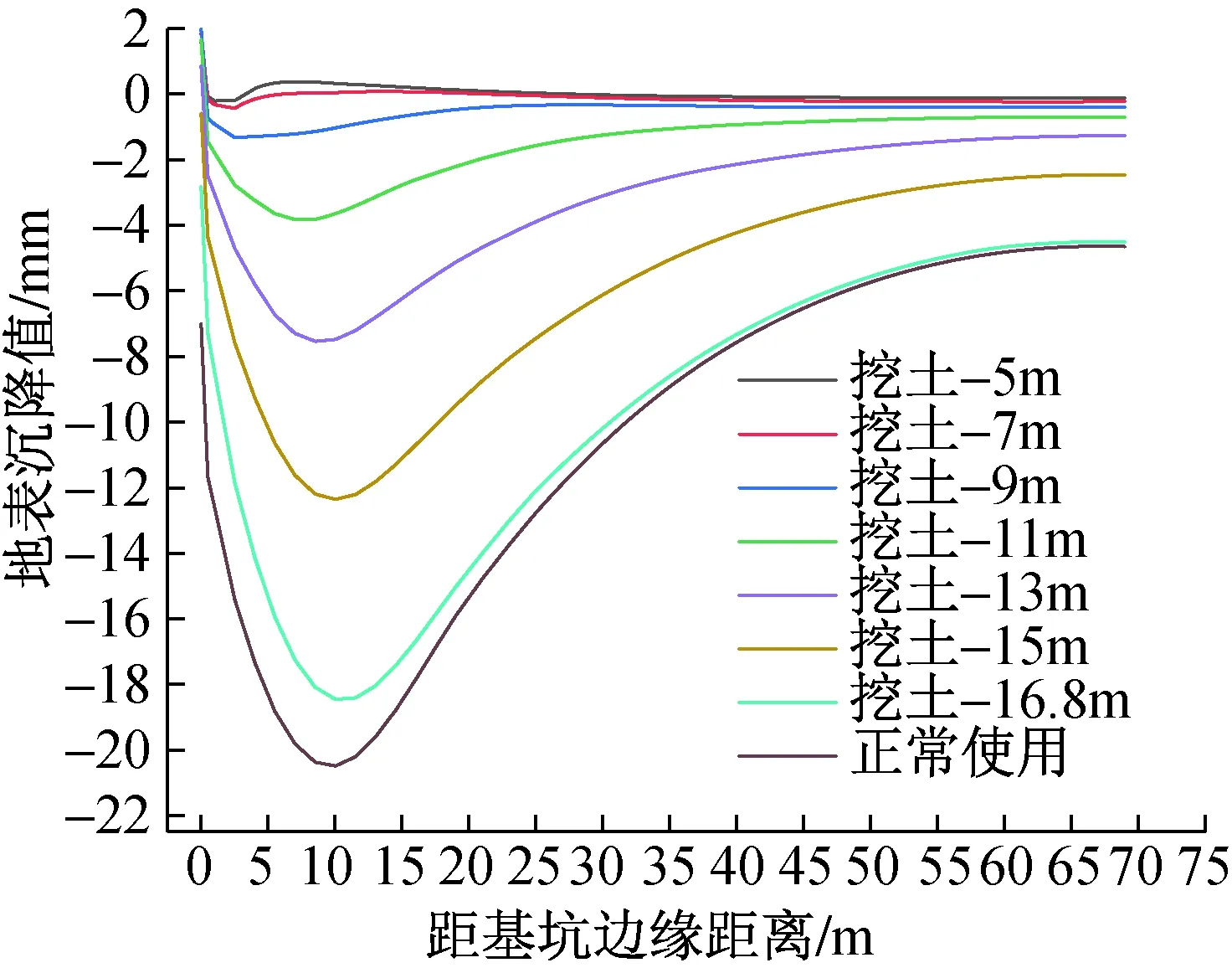

为揭示坑外地表沉降规律,通过基坑降水至-17.800m地下水合成流速矢量图(见图8),管井降水形成基坑内外水头差,基坑外侧地下水经止水帷幕底端流入坑内,出现明显绕流现象,帷幕底端所处土层地下水流速最大,且主要为水平向渗流,模型边界处地下水流速几乎为0,在止水帷幕底端流速明显集中,表明水头急剧减小,能够有效发挥截水作用,与何绍衡等研究规律一致;同时,基坑降水将引起基坑地表土体沉降,基坑外地表沉降变化曲线如图9所示,随着基坑开挖和降水同时进行,诱使地表沉降呈“斜漏斗”分布,随着基坑开挖和降水深度的增大,坑外地表沉降影响区域逐渐扩大,地表最大沉降点出现在0.5~0.6h处(h为基坑设计深度),与邱明明等揭示规律类似;随着沿基坑边缘距离的增大,地表沉降值先增大再逐渐减小,地表不均匀沉降主要出现在3~4倍基坑开挖深度范围内,表明地表沉降是由降水引起土体中孔隙水压力消散,使土体有效应力增加,且围护桩随开挖深度加大不断向坑内产生水平位移,二者共同作用引起地表不均匀沉降。因此在现场监测时应在主要影响区重点监测,次要影响区监测点布置稀疏,进行实时数据动态监测,防止出现安全事故。

图8 地下水流速合成Fig.8 Composite diagram of groundwater velocity

图9 地表沉降曲线Fig.9 Surface settlement curve

4.2 桩体水平位移及内力变化规律

随着基坑分层降水、分步开挖,土中孔隙水压力逐渐消散,使土体有效应力增大,基坑周围土体应力状态发生变化,导致水-土-结构受力复杂;基坑施工全过程围护桩水平位移动态变化曲线如图10所示,桩体水平位移最大值与基坑开挖深度呈正比,曲线呈两端小中间大的“纺锤形”分布,水平位移最大值出现在开挖面以上约1m处,基坑开挖至设计深度后,在施工主体结构阶段,由于换撑、拆撑使基坑外部荷载重分布至新平衡点,诱使桩体水平位移增大且最大变形位置呈上移趋势,回填车站顶板覆土使顶、底板之间桩体水平位移增大约1.3mm,占基坑开挖阶段产生的水平位移的7.2%。可见,基坑安全事故易出现在开挖阶段。

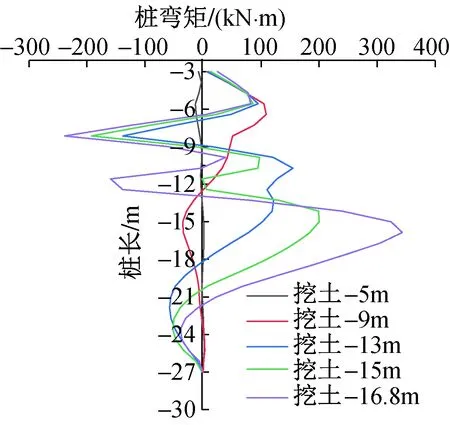

图10 桩体水平位移曲线Fig.10 Horizontal displacement curve of pile

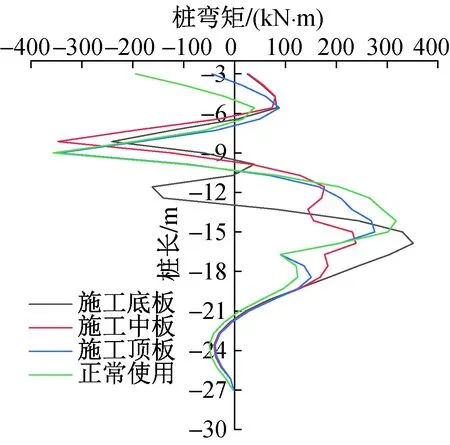

基坑开挖属于卸荷过程,坑内土体卸载诱使围护结构产生水平位移的同时,桩体内力也会发生变化,基坑开挖阶段桩体弯矩变化曲线如图11所示,开挖初期弯矩大致呈线形分布,随着开挖深度增大和支撑约束作用增强,围护桩弯矩变化规律类似多跨连续梁,在跨中产生正弯矩,支撑点处产生负弯矩,在第2,3道钢支撑处弯矩逐渐增大;随着基坑开挖,围护桩嵌入深度逐渐减小,开挖至-16.800m时桩体弯矩在开挖面以上约1m处急剧增大,与桩体最大水平位移位置相吻合,ΔM为基坑开挖至-15.000m时最大正弯矩的75%,可见,开挖最后一层土体支护结构易发生失稳破坏,建议基坑分段放坡开挖,及时分段浇筑底板。主体施工阶段围护桩弯矩变化曲线如图12所示,在施工中板之前需进行浇筑底板和换撑,换撑后使第3道内支撑处由负弯矩转变为正弯矩,第2道钢支撑处弯矩值变为换撑前的1.5倍,因此施工中板时不宜将多个第3道内支撑同时换撑,应分批次施工;由于先拆第2,4道钢支撑后再施工顶板,桩身约束作用减少,拆撑后中板与底板之间桩体正弯矩增大15%,可见支护桩在拆、换撑工况下处于最不利状态,设计支护桩时需考虑最不利工况下最不利位置进行永久化设计;主体施工完成后进行覆土回填,本车站第1道混凝土支撑两端通过冠梁与围护桩顶部浇筑在一起并兼做顶板的一部分,因此顶板覆土回填使得桩顶负弯矩增大。

图11 基坑开挖阶段桩弯矩Fig.11 Pile bending moment during foundation excavation

图12 主体施工阶段桩弯矩Fig.12 Pile bending moment in main construction stage

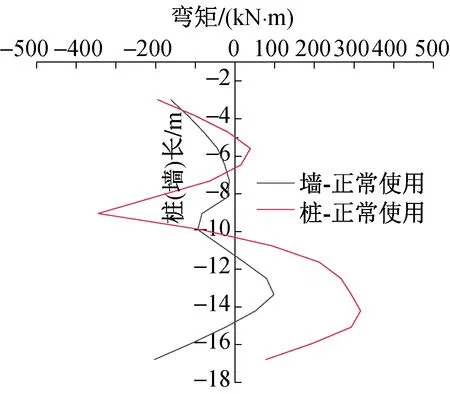

正常使用阶段止水帷幕泥化,围护桩和主体结构侧墙受力复杂,正常使用阶段围护桩、主体侧墙弯矩对比如图13所示,由图3可知在桩长3~9m,桩和墙弯矩相差不大,而在9~16.8m,桩和墙荷载分担比约为3∶1,表明支护桩在正常使用阶段仍具有较强的承载能力,因此支护桩永久化设计有利于减小主体侧墙厚度,降低工程造价。

图13 正常使用阶段桩-墙弯矩Fig.13 Bending moment of pile-wall in normal use stage

4.3 土压力分布规律

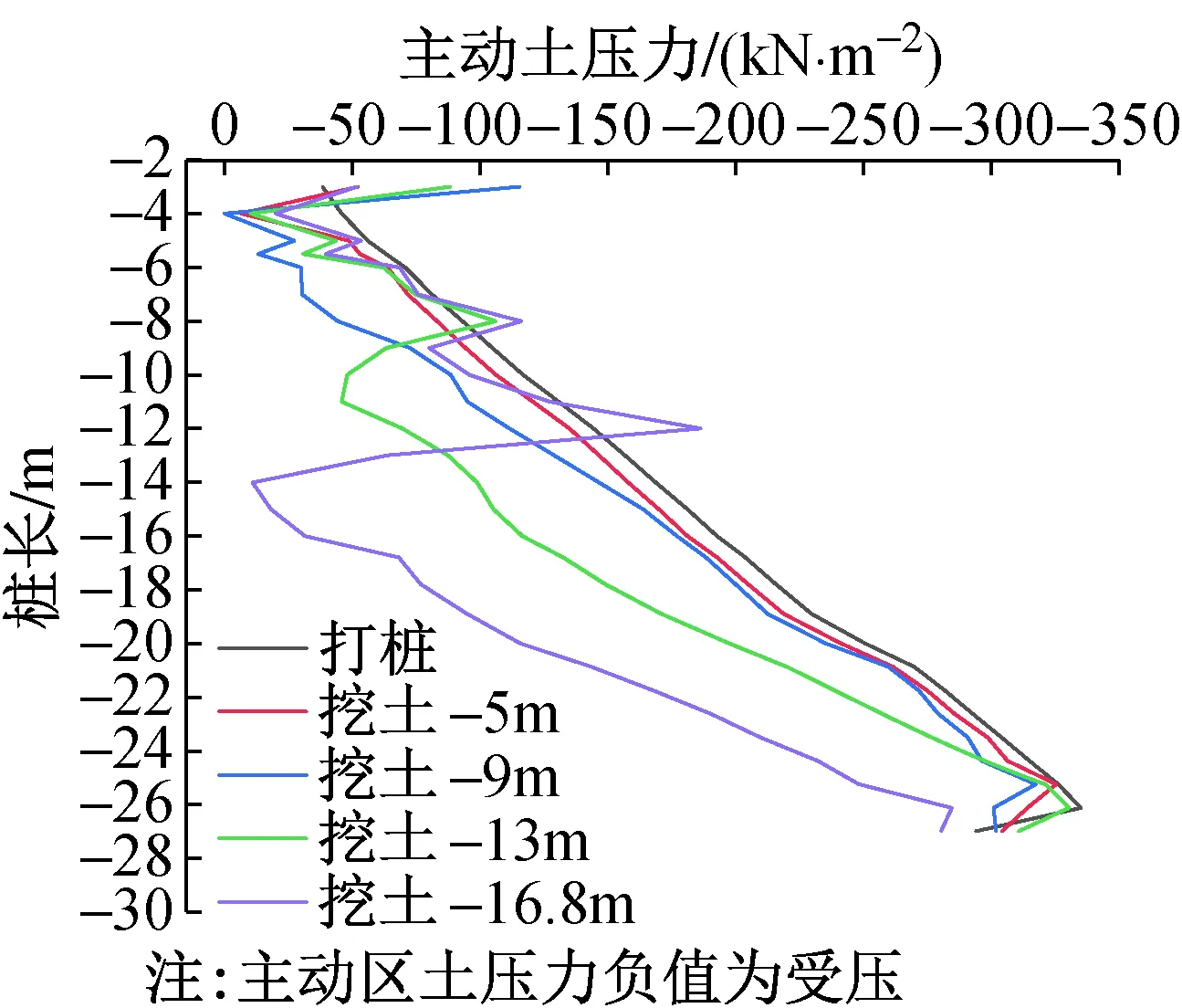

深基坑支护结构主要作用为抵抗周围土体变形和承受侧向水平荷载,土压力是主要荷载之一,设计围护结构时常采用理论土压力作为外荷载,理论土压力是按照挡土结构达到极限位移时施加在挡土墙上的压力值进行计算,而现场施工中围护桩的水平位移为变量,桩后土压力随着围护桩水平位移、内支撑状态而变化,因此土压力是呈动态分布的。基坑开挖阶段主动区土压力分布曲线如图14所示,在未开挖时土压力呈三角形分布,随着基坑开挖卸载,围护桩承受基坑内外土压力差增大,主动区土压力逐渐减小,开挖至-16.800m时,由于3道内支撑约束作用增强,诱使桩体长度3~12m主动区土压力增大,嵌固深度12~27m主动区土压力减小。综合分析可知,土压力分布由三角形转化为“R”形,土压力分布规律与围护桩水平位移、支撑状态及土体参数指标密不可分。

图14 基坑开挖阶段土压力分布Fig.14 Earth pressure distribution during foundation excavation

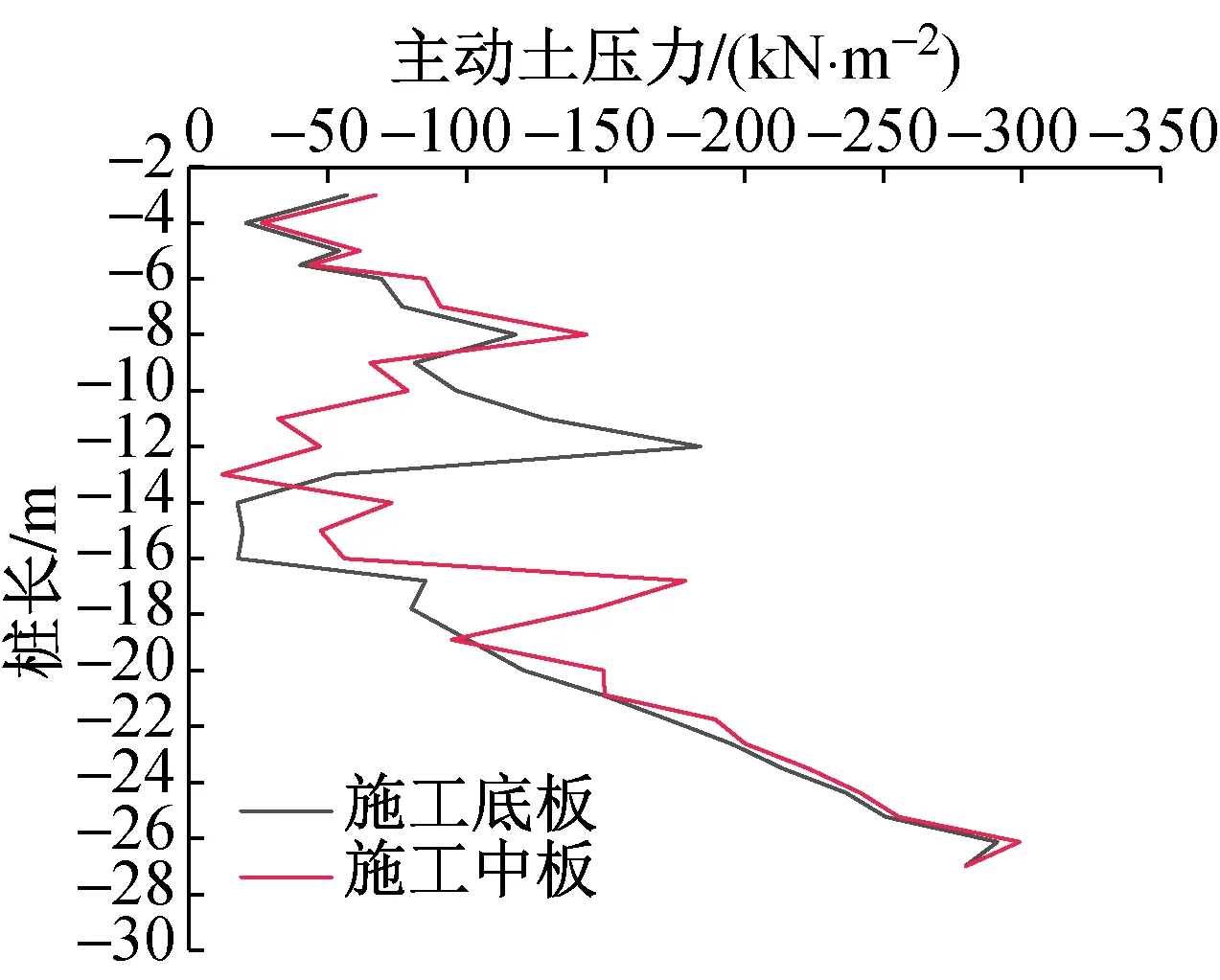

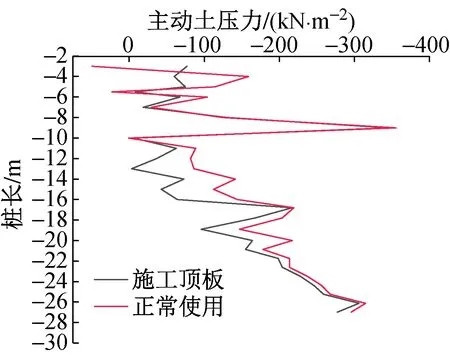

基坑开挖至设计深度后,然后进行工况11~14施工,施工主体阶段围护桩主动区土压力变化曲线如图15,16所示。由图15可知,底板施工完成后进行换撑、施工中板,此阶段基坑外部侧向水土压力重分布,诱使第2道钢支撑和底板支撑处土压力变大,第3道钢支撑与底板之间土压力急剧减小。由图16可知,顶板施工完毕后,进行覆土回填,第1道混凝土支撑通过冠梁与桩顶整浇在一起且兼作部分顶板,覆土荷载使得第1道混凝土内支撑与围护桩桩顶相交的固定端发生转动,向坑外挤压土体,诱使桩顶土压力增大;长期使用阶段,止水帷幕泥化,且地下水位恢复自然水位,使中板以下桩体承担的侧向压力增大。

图15 主体施工阶段土压力分布Fig.15 Earth pressure distribution in main construction stage

图16 主体施工阶段土压力分布Fig.16 Earth pressure distribution in main construction stage

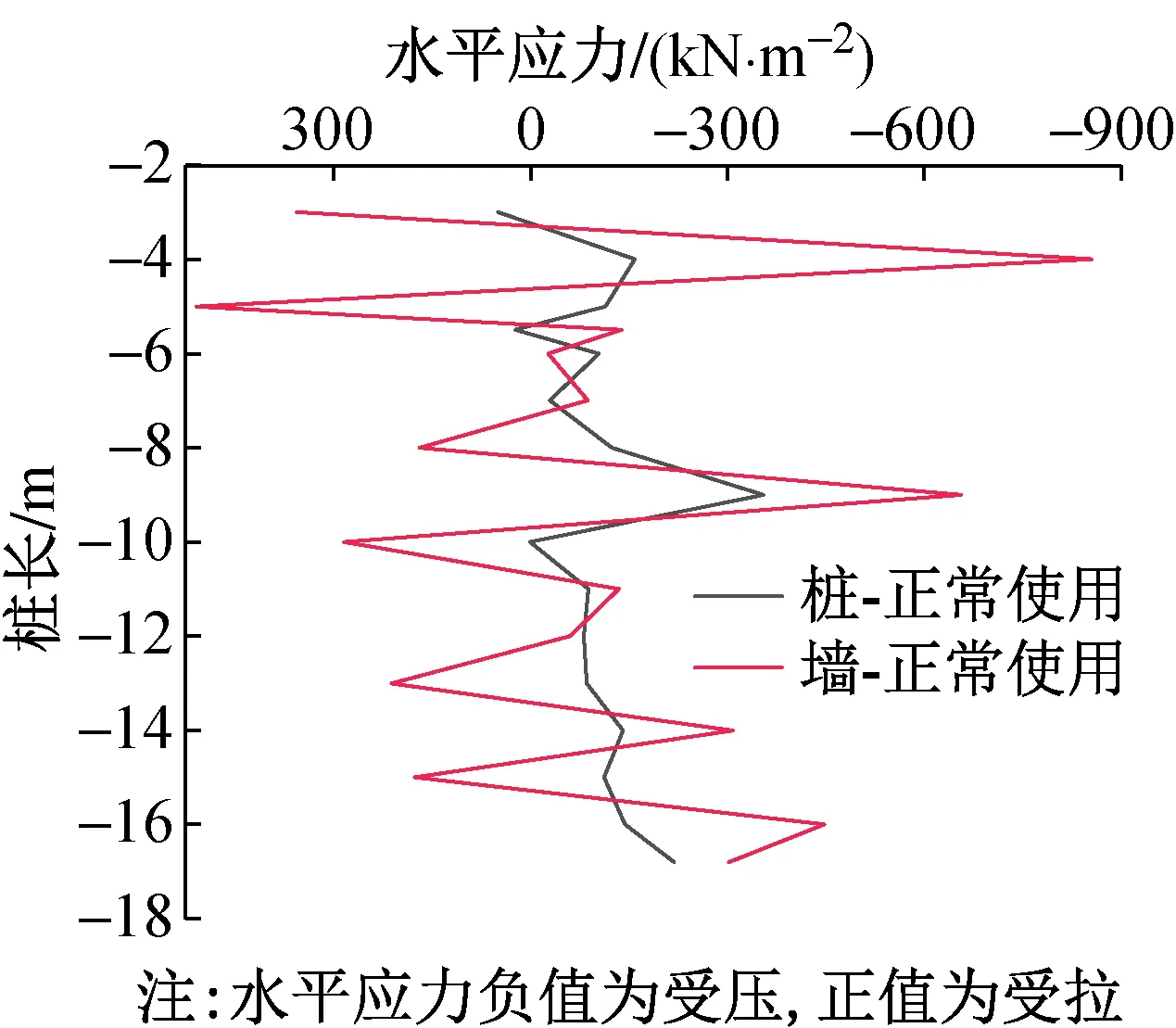

为分析正常使用阶段桩-墙叠合结构土压力承担情况,提取支护桩和主体侧墙侧向水平应力值,如图17所示,胡耘等指出地下主体结构施工完成后,止水帷幕失效后,地下水直接作用在侧墙上,土压力仍然作用在围护桩上,部分传递给地下室外墙;本文研究桩-墙叠合形式属于紧贴型,桩和墙之间无传力介质,则在车站层间桩和墙水平应力值呈“C”形分布,桩和墙承担的水平应力差值不显著,表明可以共同受力;由于楼板水平刚度无限大,侧墙与楼板两端直接接触,在楼板支撑处桩和墙承担的水平应力差值显著,在顶板处桩-墙应力比为1∶5,中、底板支撑处桩-墙应力比为1∶2。

图17 正常使用阶段桩-墙水平应力Fig.17 Horizontal stress of pile wall in normal service stage

5 结语

1)基坑开挖过程,地下水位降低,诱使基坑外部土体有效应力增大,桩体水平位移增大,坑外地表沉降曲线呈“斜漏斗”形状分布,随着分步开挖、分层降水进行,坑外沉降范围逐渐扩大,地下水在止水帷幕底端形成明显绕流路径,帷幕底端土层中地下水流速最大,且主要为水平向渗流;地表最大沉降值出现在距离基坑边缘0.5h~0.6h处,地表沉降主要影响区域为3~4倍基坑开挖深度。

2) 围护桩水平位移呈两端小中间大的“纺锤形”变化,随着基坑开挖深度增大,桩体水平位移逐渐变大,各工况下最大水平位移值出现在开挖面以上1m处,开挖至设计深度时,桩体最大水平位移值为18.1mm;主体结构施工阶段桩体最大水平位移位置呈上移趋势,且水平位移增量占基坑开挖阶段产生的水平位移的7.2%;桩弯矩随着基坑内外土压力差增大而增大,反弯点逐渐下移,在正常使用阶段桩-墙荷载分担比为3∶1。

3) 桩外土压力呈动态分布,随基坑的分步开挖,土压力分布由三角形转化为“R”形,土压力分布规律与桩身水平位移、支撑状态具有相关性;正常使用阶段,车站层间水平应力呈“C”形分布,顶板支撑处桩-墙应力比为1∶5,中板与底板支撑处桩-墙应力比为1∶2。