武汉某高层建筑深基坑设计与施工

任 路,秦 超,向 虎,杨天成,李荣华

(1.中信建筑设计研究总院有限公司,湖北 武汉 430014;2.中铁十八局集团有限公司,天津 300222)

1 工程概况

武汉某高层建筑位于武汉市武昌区新生路与积玉桥交界处西侧,建筑总高度为78.55m,总建筑面积14.1万m2;其中地上16层,建筑面积7.1万m2;地下4层,建筑面积7万m2。建筑用地面积为2.4万m2,基坑工程开挖面积约2.2万m2,周长为583m,开挖深度19.8m,局部核心筒底坑开挖深度达23.9m,土方开挖总量约43万m3。

工程周边环境较为复杂,基坑东北面紧邻主干道新生路;东南面距次干道积玉路约13m,与轨道交通7号线影响线最近距离为103m;西南面紧邻次干道健康路,与内沙湖边线最近距离为27m;西北面与6幢6层砖混结构住宅距离5.3~8.8m,该砖混住宅建成于20世纪90年代末,基础是埋深1.5m的条形基础;基坑周边分布有电缆管沟、给排水、燃气管道等众多管线。基坑与周边环境关系如图1 所示。由于基坑周边建筑物和管线对地基变形较为敏感,该基坑工程需重点关注开挖过程中基坑的变形情况,尤其是基坑降水对周边环境的影响。

图1 基坑周边环境Fig.1 Surrounding environment of foundation excavation

2 工程地质与水文地质条件

2.1 工程地质条件

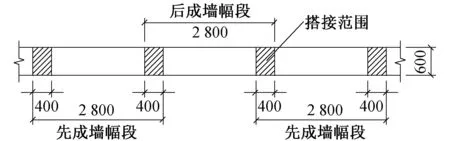

岩土工程勘察报告显示,该地形地貌为长江Ⅰ级阶地冲洪积平原,现场地势较为平坦,地层岩性特征参数如下:①杂填土 主要由黏性土组成,局部有少量建筑垃圾,结构松散,土质不均匀,堆积时间小于5年,层厚1.8~3.9m;②1黏土 可塑,含少量铁锰质氧化物,层厚4.2~9.7m;②2黏土 软塑,局部有少量腐殖物及螺壳,含少量铁锰质氧化物,层厚3.7~11.1m;②3黏土 可塑,含铁锰氧化物,局部有少量粉土,层厚1.2~7.2m;③粉砂夹粉土、粉质黏土 粉砂呈稍密~松散状,粉质黏土呈可塑~软塑,主要矿物成分为石英、长石等,层厚1.9~7.3m;④1粉细砂夹粉土 以粉细砂为主,呈稍密~中密状,饱和,局部夹有薄层粉土,矿物成分为石英、长石、云母等,层厚2.5~7.7m;④2粉细砂 中密~密实状,饱和,矿物成分为石英、长石等,层厚5.8~12.1m;⑤1强风化粉砂质泥岩 泥质胶结,主要矿物为黏土矿物,岩芯大部分已风化成干土状,结构破坏,层厚0.6~4.1m;⑤2中风化粉砂质泥岩 泥质胶结,主要矿物为黏土矿物,岩芯大部呈短柱状、柱状,岩体较破碎,未揭穿。基坑支护设计参数如表1所示。

表1 基坑支护设计参数Table 1 Design parameters of supporting structures

2.2 水文地质条件

场地地下水主要为①杂填土中的上层滞水以及下部砂层中的承压水,两者之间的②1黏土、②2黏土、②3黏土均为隔水层,无水力联系。上层滞水主要由地表水源、大气降水和生活用水补给,无统一的自由水面,水位及水量随地表水源、大气降水和生活用水排放量的影响而波动。因基坑开挖直接揭露承压水含水层,场地承压水对基坑施工影响较大,其中③粉砂夹粉土、粉质黏土为弱承压水含水层,④1粉细砂夹粉土、④2粉细砂为承压水主要含水层。承压水具有统一承压水位,与长江有较密切水力联系,根据抽水试验结果,承压水位在地面以下8.53m,相当于绝对标高14.000m。根据武汉地区经验,该场区承压水位年变化幅度为3.0~5.0m,场地渗透系数K=7.5m/d,影响半径R=80m。

3 基坑支护设计及地下水控制

3.1 基坑支护设计

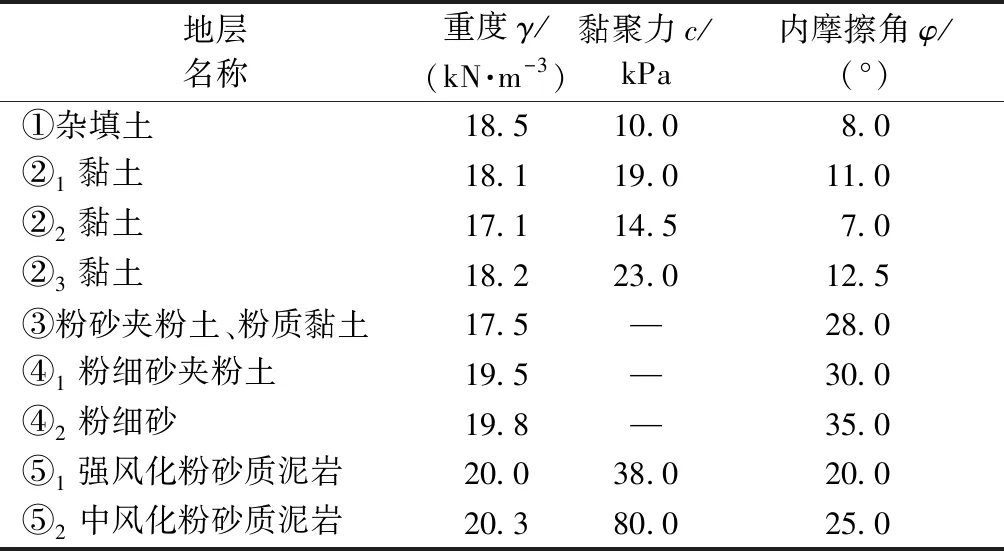

综合考虑基坑周边环境条件、工程地质条件、基坑开挖深度和场地施工条件,选用支护桩+内支撑支护方案。与其他同等开挖深度基坑多采用的支护桩+3道内支撑支护设计方案不同[1-3],设计将支护桩顶下移并充分利用桩顶以上放坡空间,优化为支护桩+桩顶放坡3.5m+2道内支撑的支护形式,计算结果仍可满足基坑变形控制要求。与支护桩+3道内支撑支护方案相比,该方案减少1道内支撑施工和支撑拆除流程,可有效缩短施工周期,具有更好的技术经济效益。

支护设计典型剖面如图2 所示。其中,支护排桩直径1.3m,桩中心距为1.7m,桩底进入④2粉细砂层0.5~1.9m,设计平均有效桩长27m,桩身混凝土强度等级为C40。水平内支撑沿竖向分别于-4.050m(第1道)和-11.300m(第2道)标高处设置,采用对撑、角撑结合边桁架的形式;竖向支撑结构为钢格构柱,格构柱插入直径0.9m的混凝土立柱桩至少3m。该内支撑体系无支撑区域面积较大且各块受力独立,为挖土施工提供了更多作业空间,可实现内支撑施工与土方开挖的流水作业,有利于缩短基坑工期;内支撑混凝土强度等级为C40,结构截面尺寸如下:第1道支撑冠梁截面1.5m×1.0m、主撑截面0.9m×1.0m、辅撑截面0.6m×0.6m;第2道支撑腰梁截面2.0m×1.5m、主撑截面1.3m×1.5m、辅撑截面0.8m×0.8m。支护结构顶部约3.5m厚土体采用放坡处理,坡率1∶1.2并插筋挂网喷混凝土。

图2 基坑支护典型剖面Fig.2 Typical section of foundation excavation

3.2 地下水控制设计

拟建场区地下水主要为杂填土中的上层滞水以及下部砂层中的承压水。对于上层滞水,随基坑开挖在坑内设置简易排水沟与集水井,采取积水明排方法积极疏干。对于承压水,考虑基坑开挖直接揭露承压水含水层存在基坑突涌风险,同时基坑周边存在对沉降变形较敏感的建筑物和管线,承压水采用止水帷幕结合坑内降水井减压降水的方式进行控制。止水帷幕设置在支护桩外侧,为0.6m等厚的全封闭水泥土搅拌墙,墙底嵌入隔水层⑤2土层中至少0.5m,形成基坑四周落底式竖向帷幕,以隔断承压水层与外界的水力联系,减小基坑降水对周边环境的影响;对于基坑内承压水以及止水帷幕可能渗漏的情况,在基坑内共设置28口降水井进行减压降水,井深35m,基坑开挖过程中降水井根据坑内水位观测情况按需开启,实施动态降水,保证承压水位降至基坑开挖面以下1.0m,确保基坑底不发生突涌。

4 基坑施工关键技术

4.1 止水帷幕施工

止水帷幕采用CSM 工法施工,即双轮铣深层搅拌水泥土技术,该工法施工高效、成墙深度大、止水效果好[4],其主要施工步骤如下:清场备料→墙体定位→CSM 钻机就位→铣轮下沉、注水切铣→铣轮提升、注浆搅拌→成墙移机。

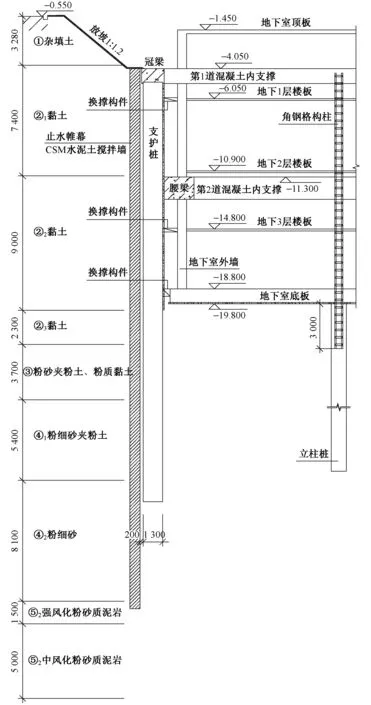

止水帷幕施工质量重点从接头质量、墙体垂直度、水泥浆质量、铣切搅拌速度等方面进行控制。为保证接头质量,采用左右套切搭接法[5]成墙,施工幅长2.8m,搭接长度0.4m,施工搭接如图3 所示。墙体垂直度控制至关重要,下钻前需对钻机导杆垂直度进行校准,当铣轮下沉至设计深度时,应再次检查并调整导杆垂直度。水泥浆质量会直接影响帷幕的止水效果,按设计要求用P·O 42.5普通硅酸盐水泥,水胶比1.5,水泥掺入量≥20%,注浆泵保证连续工作,其额定工作压力≥2.5MPa。为保证帷幕成墙连续性,铣轮切割搅拌速度不宜过快,控制铣轮下沉速度在0.5~0.8m/min,提升速度在0.8~1.0m/min。

图3 CSM 施工搭接示意Fig.3 Construction overlap of CSM method

基坑开挖前,采用钻芯法检测止水帷幕水泥土强度和墙身均匀性。检测结果显示各槽段芯样均匀性良好,芯样抗压强度最小值为1.05MPa、最大值为1.13MPa,均满足设计强度要求(0.8MPa)。经开挖验证,开挖过程中基坑侧壁未发现明显渗漏现象。坑底土方开挖及底板施工期间,动态启动坑内降水井抽降坑内承压水,坑内承压水水位高程观测值在-0.300~1.900m,符合坑底开挖施工要求;此期间同步对坑外4口承压水观测井水位进行每日观测,记录水位变化曲线如图4所示,数据显示坑外承压水水位高程在10.000~12.000m区间处于动态稳定状态,说明在坑内抽降承压水对坑外水位变化影响较小,止水帷幕有效阻隔了坑内外水力联系。

图4 坑外承压水水位变化曲线Fig.4 Water level curves outside

4.2 支护结构施工

支护结构主要施工步骤如下:支护桩施工→立柱桩与格构柱施工→土方开挖至冠梁底→第1道内支撑施工→土方开挖至腰梁底→第2道内支撑施工→土方开挖至基坑底。支护桩直径大而净距小,施工采用泥浆护壁成孔、正循环施工工艺,并采用间隔方式成桩,待桩身混凝土浇筑完成24h后再施工相邻桩;施工完成后对全部327根支护桩进行低应变检测的结果显示,桩身完整性I类桩数量为100%。

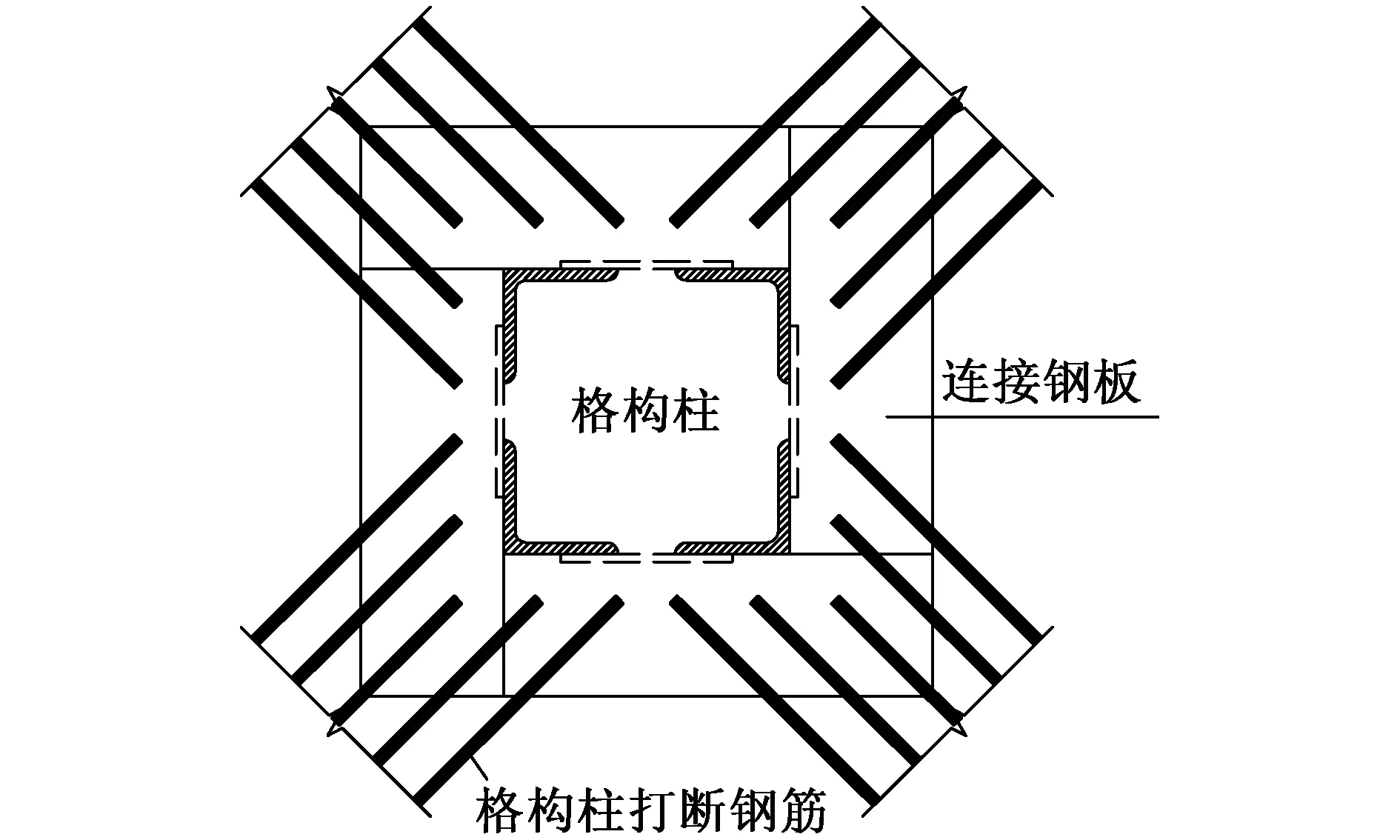

支护及地下室结构施工过程中,格构柱与地下室结构相冲突的问题较为常见[6],对于此情况,设计要求格构柱与结构梁、结构底板等交接部位采用现场开孔穿筋的构造做法。然而,现场开孔穿筋十分困难:一方面,节点处钢筋数量较多;另一方面,格构柱常因施工发生偏转,导致钢筋与格构柱边斜交而难以定位开孔。针对上述问题,采用以下解决办法:①将支护与主体结构进行碰撞检查,对影响结构梁、柱施工的格构柱,与支护设计沟通调整格构柱位置;进一步对格构柱位置进行精细化设计,最大化利用工程桩兼作立柱桩,以减少格构柱对工程桩施工的影响;本项目共计利用了46根工程桩兼作立柱桩,占立柱桩总数(117根)比例近40%,有效节省了工程造价。②采用如图5所示构造解决底板钢筋被格构柱打断的传力问题,即格构柱外侧现场焊接连接钢板用于钢筋传力,该构造适用于钢筋与格构柱边任意斜交的情况,施工效率高且质量可靠,其施工完成效果如图6所示。

图5 格构柱连接钢板构造Fig.5 Connecting steel plate of lattice column

图6 格构柱穿底板处节点完成效果Fig.6 The effect of the lattice columns pass through the basement floor

4.3 土方开挖施工

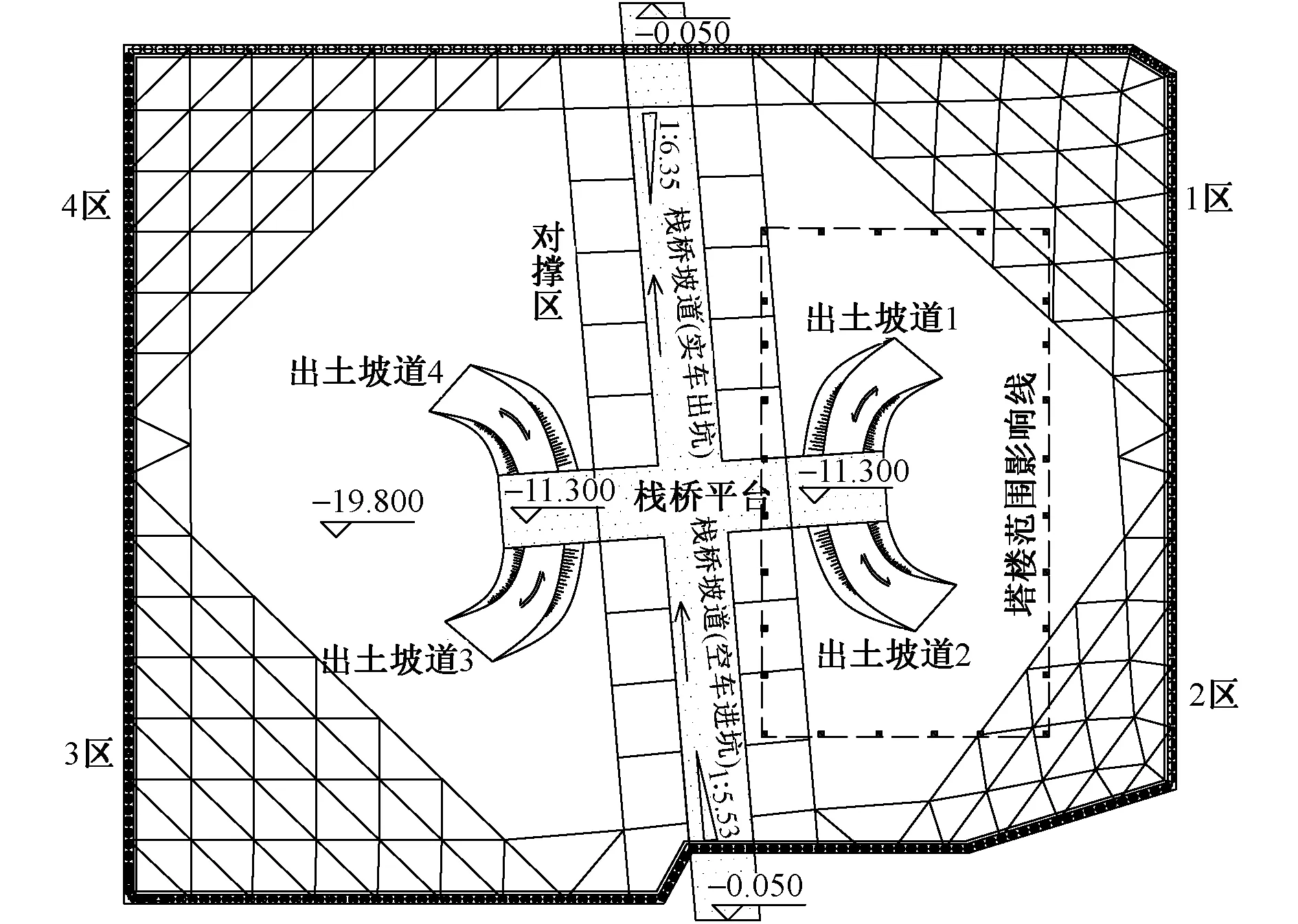

土方开挖施工结合内支撑布置将基坑划分为4个角撑区和1个对撑区,使挖土方与内支撑施工紧密配合形成分区分段流水施工。当各区内支撑混凝土强度达到设计强度的80%后,立即组织支撑结构以下的土方开挖,开挖时遵循“分层开挖、先撑后挖、对称平衡、严禁超挖”[7]的原则进行。

由于项目地处武汉市中心城区,土方外运受环境保护等外部因素制约,有效出土时间非常有限。基坑土方开挖总量达43万m3,为加快出土效率,在第1道对撑中间设置斜向栈桥坡道,栈桥与对撑共用格构柱形成了结构整体,既可保证栈桥结构稳定性,又提高了对撑结构的刚度,实现安全与经济性的统一。运土车辆空车从南面栈桥斜坡进坑(坡度为1∶5.53),实车从北面栈桥斜坡出坑(坡度为1∶6.35);栈桥坡道向下延伸至第2道支撑标高处并设置了水平栈桥平台,土方运输车辆通过栈桥坡道下至栈桥平台后,运输车辆可通过栈桥平台东、西两翼的土坡道直接行驶至挖土作业面(见图7),可避免土方在基坑内大量倒运,从而提高出土效率。实践表明,该施工栈桥还为内支撑施工、地下结构施工及内支撑拆除等施工工序的材料运输及混凝土浇筑创造了有利条件。

图7 施工栈桥Fig.7 Construction trestle

4.4 换撑施工

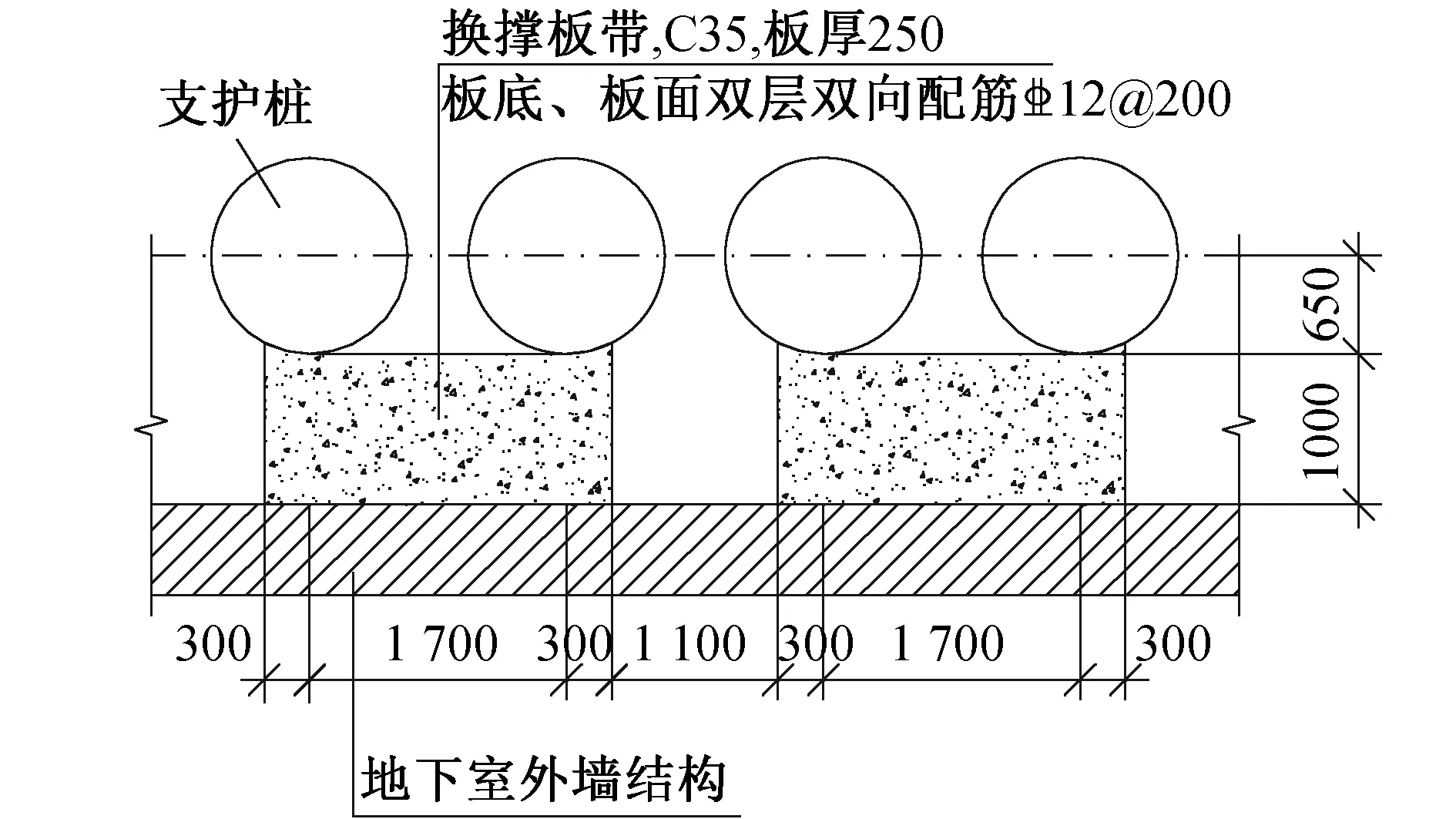

换撑施工是内支撑拆除的前置工作,即“先换撑、后拆撑”[8],换撑方案的选择对基坑安全和整体工期有影响较大。设计在结构底板、地下3层及地下1层标高处共设置了3道换撑构件(见图2);其中,底板处采用在底板外侧与支护桩之间浇筑500mm 厚C35素混凝土板带进行换撑,地下3层及地下1层处采用在地下室外墙与支护桩之间设置250mm 厚间断式钢筋混凝土板带进行换撑(见图8);同时,为保证各层结构传力的整体性,在底板和各楼层后浇带处设置了间距2m的[22b(Q345)作为传力构件,传力型钢埋入两侧混凝土结构各500mm。另外,根据支护设计要求,内支撑拆除前底板或楼板混凝土整体施工完成且强度达到设计强度的80%,同时要求完成外墙在换撑构件标高处以下的肥槽填土及压实工作。

图8 换撑结构平面布置Fig.8 The arrangement of replacement structure

设计提供的换撑方案在施工中存在以下不利因素:①外墙与支护桩间净距仅为1m,换撑板带的施工作业面十分狭窄,施工效率低;②换撑板带间净距仅为1.1m,不利于肥槽土方的回填和压实工作;③地下室底板和楼板后浇带数量多,传力型钢与主体结构同步预埋会影响主体结构的施工效率,尤其是底板后浇带两侧止水钢板与传力型钢位置重叠,传力型钢与止水钢板施工相互干扰,难以保证底板结构自防水质量;④设计要求底板、楼板结构整体施工完成且达到设计强度80%,会造成楼层结构施工无法形成流水作业,将严重影响整体施工进度。

针对上述不利因素,经与设计单位共同研究,提出将基坑设计与主体设计相结合的方法优化换撑施工方案:①用C15素混凝土取代填土作为肥槽回填材料,在换撑前回填至相应楼层标高处直接作为换撑构件,通过肥槽混凝土“永临结合”的使用取消原换撑板带;②地下室底板和楼板混凝土结构采用膨胀加强带替代后浇带的“无缝”施工方法,从而取消后浇带处的传力型钢,使结构楼板提前形成整体;③为加快工程进度,主体设计单位对地下室结构重新进行了换撑工况影响分析,在保证结构安全并能提供换撑反力的前提下,确定了楼层结构最小施工范围,从而对影响关键线路施工的支撑采用结构分区先施工、对应支撑分区先拆除的方式,实现地下结构施工与支撑拆除的流水作业。实践结果表明,优化后的换撑方案安全可靠、方便施工,可有效缩短施工周期。

4.5 内支撑拆除施工

为减少内支撑拆除对周边环境的影响,支撑拆除采用了以绳锯切割为主、局部配合机械破除的施工工艺[9]。根据内支撑结构布置和地上塔楼、裙楼的分布特点,将内支撑划分为1区、2区、3区、4区、对撑区共5个区段,其中1,2区及对撑区对地上塔楼施工有影响。支撑拆除须优先确保关键线路即塔楼结构的施工进度,总体拆撑顺序为1区→2区→对撑区→3区→4区。其中,角撑拆除由基坑内部向基坑角部逐根切割拆除,对撑区拆除由基坑中部向基坑两边逐根拆除,拆除时按照先拆辅撑后拆主撑的顺序进行;拆除过程中同步对支护结构进行监测,确保在监测数值稳定的情况下进行拆除作业。

支撑梁绳锯切割主要工艺流程如下:切割面放线→钢马凳回顶→钻穿绳孔→安装绳锯切割机→安装切割绳锯→支撑梁切割→梁块叉车移运→装车出场。支撑拆除期间,叉车运输机需在楼板上行驶,为防止机械运输对主体结构质量、安全造成隐患,楼板满堂架应在支撑拆除完成后再拆除。

5 基坑监测

为确保基坑和周围环境安全,对基坑实施了多项目、全周期的动态监测;监测主要项目包括支护桩顶位移、土体深层水平位移、周边建筑沉降、周边道路变形沉降、立柱竖向位移和支撑轴力监测。

监测数据显示,支护桩顶最大水平位移为24mm,周边建筑物最大沉降量26.18mm,周边道路最大沉降量17.59mm,立柱最大沉降量4.69mm,土体深层水平位移最大值21.7mm,上述变形均在规范预警值内;支撑轴力监测值变化无异常情况,轴力均在设计允许限值内;基坑监测结果表明支护结构和周边环境均安全可控。

6 结语

1)实践表明,该支护桩+桩顶放坡+2道内支撑基坑支护结构的设计与施工安全可靠,保证了地下室结构的顺利施工。

2)实践表明,在基坑外设置落底式止水帷幕,在坑内设置降水管井实施动态降水,是控制基坑内地下水位、保护基坑周围环境安全的有效措施。

3)支护施工前,将支护与主体结构进行碰撞检查,可避免格构柱对结构梁柱施工的影响;对格构柱位置进行精细化设计,最大化利用工程桩兼作立柱桩,是实施永临结合、节约造价的有效办法。

4)深基坑支护设计应考虑出土效率问题,设置施工栈桥并与支护结构一体化设计,有利于提高出土效率、降低施工成本。

5)将支护与主体结构相结合设计,并联合使用膨胀加强带无缝施工技术,为换拆撑提供了有效的技术手段,在工期、安全、造价方面综合效益显著。