装配式内装修的工业化生产模式应用

——以北京N20项目为例

姜苏峪 申昌磊

2022 年我国住房和城乡建设部发布的《“十四五”建筑业发展规划》中明确要求 “大力发展装配式建筑,建筑工业化水平要大幅提升”。但目前一些建筑室内装饰工程还是保留了相当程度的手工业施工方式,由工人在现场完成一道道工序,这种方式难以适应经济发展对于效率的要求。

装饰业作为建筑业重要产业之一,正加速向工业化、装配化方向发展。两年内国家和地方发布了十余款相关政策与规范,其中由中国建筑标准设计研究院主编的GJ/T491-2021《装配式内装修技术标准》明确了“装配式内装修“这一概念。装配式内装修随着时间推进也越来越多的出现在大众的视野当中,而如何依托建筑工业化体系,提高装饰工程施工效率、提升企业利润,是一条值得探索的道路。

1 项目主要信息

北京N20 项目属于公寓性住宅,为全装配式建筑,整体公寓有1 504 间模块箱房。这些箱房是最基本的“标准单元”,每间箱房不大,但内部功能“五脏俱全”,全部在工厂内预制完成,运输到现场吊起安装,将箱房叠在一起,房屋完成。中建装饰总承包工程有限公司施工范围为项目2#、5#楼的704 间箱房及走廊、管井等内庭等硬装部分的装修,承接施工建筑面积25 583 m2,总合同工期130 天。

2 工业化生产模式下的装配式内装修

项目常规装饰项目施工周期预估在8至10 个月左右,远超合同规定工期,项目部使用工业化的生产方式提升效率。建筑工业化的基本途径是建筑标准化、构件生产工厂化、施工机械化和组织管理科学化。

图1 N20 项目效果图及箱房拆分示意图(来源:作者自绘)

图2 室内定变量分析(来源:作者自绘)

2.1 建筑标准化

梁思成曾指出:“要大量、高速地建造就必须利用机械施工;要机械施工就必须使建造装配化;要建造装配化就必须将构件在工厂预制;要预制就必须使构件的型类、规格尽可能少,并且要规格统一,趋向标准化。”

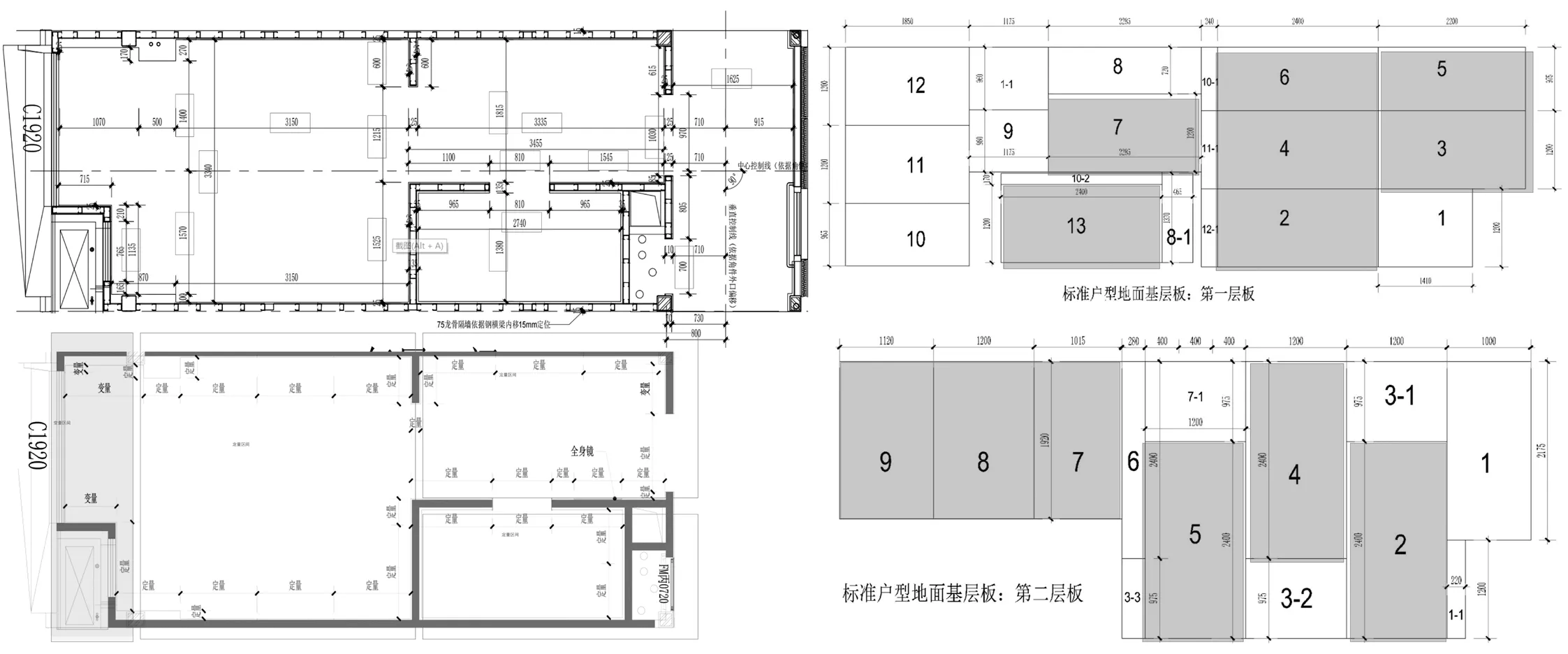

工业化的施工过程中,标准化是大规模、高速度建造的前提。目的是便于工厂(或现场)批量生产。在N20 项目中首先要明确箱房基本结构是否标准,由项目建立测量放线小组,对单一模块箱的结构误差进行抽测检测。经核对,箱体平均实测尺寸长宽控制在2 mm 之内,对角差控制在5 mm 以内,结构角件、定位锥等连接件无加工偏差,角件定位差在0.4 mm 之内,满足技术要求,可进行全覆盖的快速建造。标准化箱体结构的好处是,不需要考虑轴线、标高线,装饰基准线基于每一个模块箱。放线过程以底部角件外沿作为基准点,延伸基准线,再进行其它线的反线,另外需敲定一些关键尺寸,如卫生间净空面宽、管井门洞口等,在实施过程中需对其严格把控和技术复核。

仅仅是箱体尺寸的标准化还不够,在此基础上,又分3 个方面进一步发展并扩大了标准化的范畴。

首先是统计定变量。虽然箱房结构误差符合技术要求,但考虑到离基线较远的幕墙侧在施工过程中势必存在累计误差,因此通过定变量分析把这些区域作为变量区域,而对其它定量区域统一排版下单。另外,此阶段需要对各专业图纸统一基线,避免因基线不统一造成交界面施工偏差。

其次是标准化工艺。通过施工工艺统一提升后期施工效率,体现在项目施工工艺由33 项优化为24 项。同时减少传统施工项目中的湿作业,项目基层、面层墙面和顶面采用的板材主要工艺全部优化为干法施工,主要工法为挂、粘、锚,并对所需构件型号进行统一,极大地降低了装配难度、提高了施工效率。

图3 N20 项目室内墙板、吊顶编号图解(来源:作者自绘)

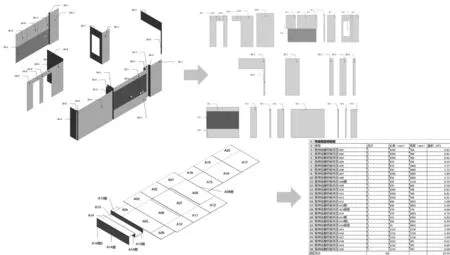

最后是利用标准构件组成各种“标准单元” 部品部件。应用“集成”思维提取标准化部品部件,如将管井装饰暗门、洗手台面、玻璃隔断等部位发包给厂家加工为成品后再到现场装配。这一环节的目的是通过“统一设计排版”和“统一深化工艺”,引导“统一下单”,实现生产标准化,方便工厂进行大批量生产。

2.2 构件生产工厂化

在面层排版下单上,根据定变量分析,利用BIM 技术对可定量化的饰面板进行图解编号和拆分订单,将每块板尺寸固定发包给厂家实现数字化辅助下单。基层板的排版原则为通过排版计算,实现零损耗开料,运用标准和模数的关系实现统一排版。在排版计算上首先进行基层水泥板、围护结构轻钢龙骨、地面结构肋条的模数协调,然后优先将标准板块进行排布摆放,确定好标板的位置后再计算非标板的排布,得出损耗最小的板材尺寸,从而提高材料利用率。

2.3 施工机械化

对已经定量的标准板材进行统一生产加工,设置集中材料堆放区、加工区,现场生产等。减少临水临电,降低安全隐患。常规装饰施工项目中加工环节大量采用的小型电动机械将由工厂内大型加工机械替代。加工基层与面层的板材设备为精密裁板锯,该器械节省人工,只需2 名工人即可操作,操作简便、稳定、安全、高效。整个过程经过计算和过程控制,基层板材损耗率小于5%。

2.4 组织管理科学化

施工环节,如何进行施工组织和部署有以下几个难点。

第一,项目合同交付周期短。合同约定为130 日历天完成2 万5 千余平方米的工程量,但实际上工作面移交滞后,5 号楼结构模块计划于3 月14 日加工完成,而吊装计划为4 月1 日开始,5 月6日完成,实际有效施工时间仅为45 天。第二,受工厂内场地因素限制,无法全面铺开施工。2 号楼工厂施工场地最大容量160 个箱体(共352 个箱体,5 号楼同),5 号楼最大容量120 个箱体,场地限制因素无法全面铺开施工。第三,抢工期施工人员多、分布广,管理难度大。常态化作业人员达400 余人,高峰期作业人员达500 余人。

针对以上重难点并结合项目特点,项目一方面进行了科学的管理安排,明确了流水作业为基础的施工组织。流水施工的原理即将所有工序按一定时间间隔依次投入施工,各施工过程陆续开工、陆续竣工,同一班组保持连续、均衡,不同工序尽可能平行搭接施工。

另一方面,受益于箱房形式,其装饰过程能全部在工厂内实现,箱房位置按组划分摆放,将所需材料堆在每个箱房指定的位置,当负责某一道工序的工人施工完毕,可以立即开始施工下一间箱房。经过工期倒排计算和工法样箱实施的测算,设置32 个加工批次,每个批次加工量为11 个箱体,每个单独模块施工分为17 道工序,再根据不同班组的加工量进行劳动力分配,每道工序设置4至10 人等为一个流水班组,加工周期为22 天。

实际实施过程中,需对各流水班组每批次的加工量设置差额。例如,最后一道饰面板安装工序每日需完成11间箱体,上一道基层封板工序每日则需完成12 间箱体,依次递增,以增加抗突发风险能力,防止因某道工序未完成预定加工量而影响其下游整个流水线。

同时,对各班组进行工序移交和反移交验收并形成制度,办理移交手续,以明确各班组的责任界面。在管理上,项目利用管理看板,把控各工序施工进度,取得了良好效果。

通过工业化的生产安装模式,加之工人配合程度的提高,每批11 间箱房的生产周期从22 天逐步缩短到16 天,420名工人仅用 59 个工作日完成704间箱房,厂内验收后再运输至项目现场,通过吊装组装成型,实现了如期履约。现场施工使用的充电式机具与大型机械设备减少了临电,现场作业由湿作业改为干作业,减少了现场施工的用水量。由于这种装修方法对前期规划要求较高,因此前期进行实验花费了一定时间,但在人工费与材料上相较常规项目均有下降。

3 结语

未来对装饰工程总的目的是要求施工时像搭积木那样,把一块块构件搭在一起,装饰项目即可完成。目前基于工业化生产模式的装配式内装修主要应用于空间重复性高、可复制性强、对装修工期要求高的项目,公寓性住宅可成为装配式装修优先应用的领域。但装配式装修生产过程中的由统一测量放线、统一深化设计、统一排版下单、统一生产加工、统一现场安装组成的 “快速建造”施工管理技术值得推广,建筑工业化模式下的装饰工程行业也将获得新的发展。