LC并联对电感式磨损传感器检测精度的影响研究

甄欢仪,冯 伟,区志斌,黄 恒,贺石中

(1.广研检测(广州)有限公司,广东广州 510535;2.广州机械科学研究院有限公司,广东广州 510535)

0 引言

在机械设备中,摩擦副之间发生相对运动都会发生磨损,磨损产物(磨粒)与机器的故障与失效密切相关[1]。油液中的磨损颗粒的尺寸和数目能直接反映设备的磨损程度。对油液中的磨损颗粒进行监测,能够有效提供设备的润滑状态信息,从而对早期故障进行预警,对故障类型进行诊断[2]。

对油液中金属磨粒的检测主要通过磨损监测传感器实现。磨损监测传感器依据的检测方法主要包括光学法、电容法、超声波法、电感法等[3-6]。根据不同的使用场合,可以选择不同原理的传感器进行检测。而电感式磨损监测传感器由于具有结构简单、温度稳定性好、能够对油液中金属磨粒的属性以及尺寸大小进行检测并统计的特点,得到广泛的研究和应用。该类传感器通过定量地反映出油液中磨损颗粒的状态,为磨损故障的预测与报警提供依据。国内有北京理工大学、武汉理工大学、中北大学等高校研发电感式磨损传感器,而国外主要有GasTOPS、POSEIDON等单位[7-10]研制的传感器,并在市场上都有一定的应用。文献[11]设计了双线圈结构的电感式磨损传感器,并通过实验证明对于100 μm以上的铁磁性颗粒有较好的检测效果。文献[12]通过建立线圈与铁磁磨粒之间的简化模型,对电感式传感器的结构和特点进行了分析。文献[13]等通过对三线圈式磨损传感器进行有限元分析,模拟了磨粒在通过线圈中时所引起的磁场和输出电压的变化,并对磨粒的特性进行判断。文献[14]通过仿真分析、信号研究设计的电感式油液磨粒传感器系统在1~18 L/min的工况下实现187 μm铁磁和578 μm非铁磁颗粒的检测。文献[15]通过对三线圈磨损传感器进行原理分析,建立了数学模型,结合锁相放大技术对线圈的输出电压进行提取,有效提取微弱信号,提高传感器的检测精度。

从以上研究可以得出,目前针对三线圈电感式磨损传感器原始输出感应电压对检测精度影响的研究比较少。为了提高传感器的检测灵敏度,基于LC并联谐振原理,本文建立LC并联线圈结构下传感器输出感应电压的数学模型,分析该结构下磨粒所引起的输出信号的变化情况,从而提升传感器的检测精度。并建立该结构下传感器的电磁场仿真模型,验证LC并联结构对磨粒检测灵敏度提升的效果,从而优化检测线圈并联电容的设计参数,提升传感器的检测性能。

1 磨损传感器检测原理分析

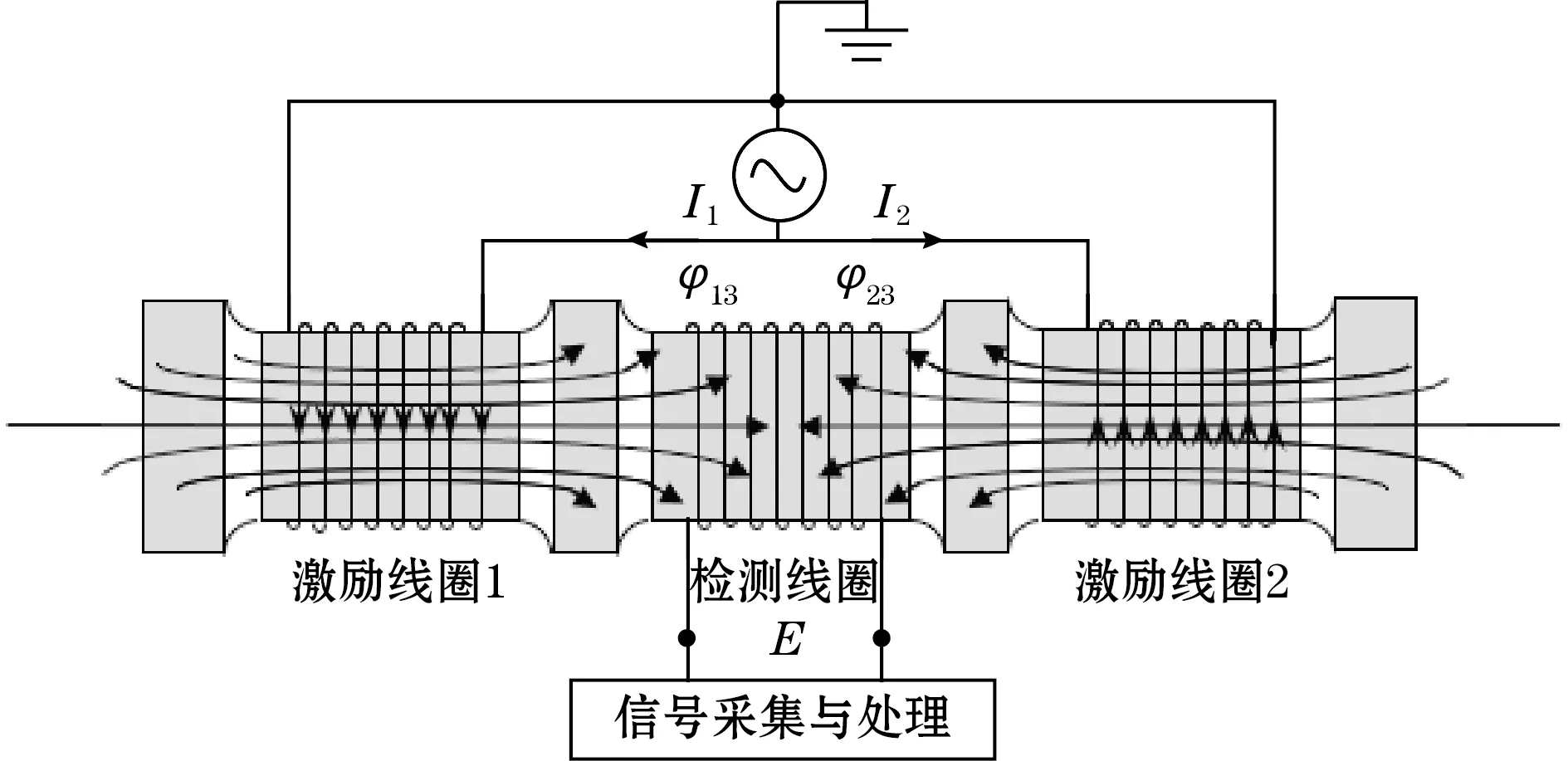

如图1所示,传感器由2个激励线圈和1个检测线圈构成。2个激励线圈异名段同步输入正弦交流电I1和I2,根据右手螺旋定则,2个激励线圈激发的磁场大小相等、方向相反。当无磨粒通过线圈时,2个激励线圈激发的磁场通过检测线圈的磁通量为φ13和φ23,此时,检测线圈处于电感平衡状态,即φΩ=φ13-φ23。根据法拉第电磁感应定律,检测线圈的感应电动势为0,即

图1 线圈结构示意图

(1)

当有磨粒通过线圈时,由于磁化效应和涡流效应的综合作用,磨粒对线圈产生的扰动磁场与原磁场相耦合,从而引起检测线圈内部磁通量的变化,此时φΩ≠0,产生对应的特征信号,由此能够判断磨粒的特征信息。

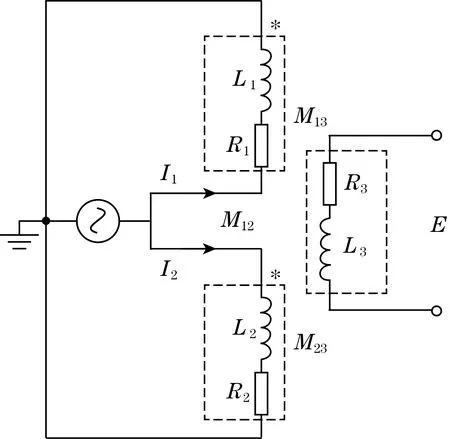

图2为三线圈的等效电路示意图(*为线圈同名端)。激励线圈1、激励线圈2和检测线圈的电感和电阻分别为L1、R1,L2、R2及L3、R3;激励线圈1、激励线圈2和检测线圈间的互感系数分别为M12、M13和M23。忽略绕组电阻电压和漏磁电压的影响,检测线圈的输出感应电动势为

图2 三线圈等效电路示意图

(2)

由式(2)可知,当磨粒通过线圈时,激励线圈的电流变化率越大,表明磨粒对线圈的扰动越明显,2个激励线圈形成的磁场差越大,由于线圈间磁场的耦合作用,使检测线圈磁通量φΩ的变化越大,磨粒引起的传感器输出感应电动势E增大,由此判断磨粒的特征信息。

2 LC并联结构下的感应电动势

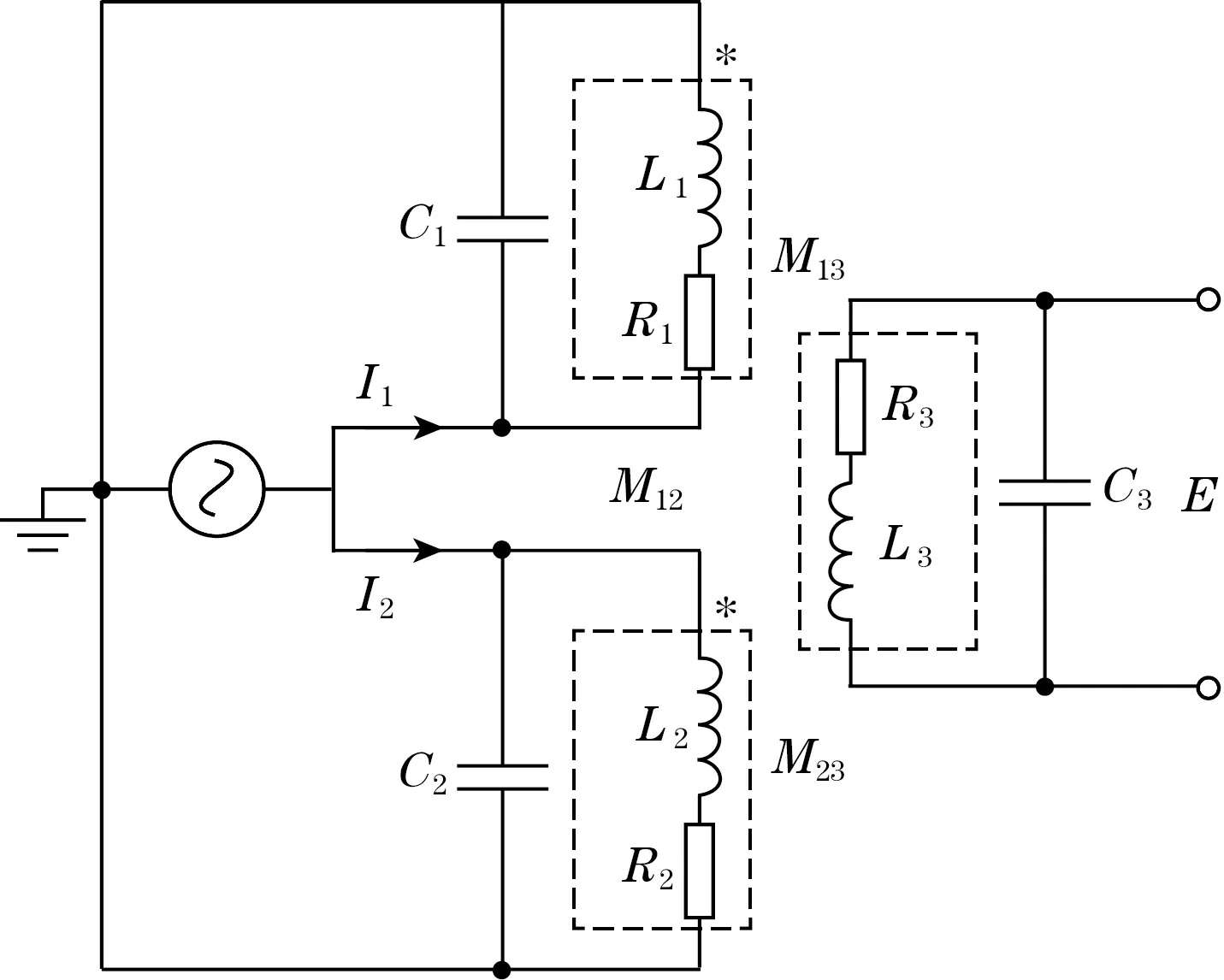

LC并联是在电路中将电感和电容进行并联连接,能够利用谐振时的高阻特性,放大磨粒通过传感器时所引起的阻抗变化。谐振电路具有选频功能,能够提高对其他频率噪声的抗干扰能力。基于LC并联谐振电路可以增大线圈在工作频率附近电流变化率的特点,将激励线圈与感应线圈分别与电容并联形成LC并联电路,使两激励线圈在磨粒通过时形成较大的电流差,从而增大两激励线圈对检测线圈的互感电动势差,增强输出信号。

图3 LC并联结构三线圈等效电路示意图

(3)

(4)

(5)

基于电感平衡的检测原理,当无磨粒通过线圈时,式(5)中E3=0,即无输出感应电动势产生。由式(3)~式(5)可知,在LC并联谐振结构下,磨粒通过线圈时,检测线圈电流激发的磁场与两侧激励线圈磁场之间耦合关系相反,使两激励线圈的磁通量差和电动势差增大,进而增大检测线圈的总磁通量。进一步地,各线圈的感应电电动势可表示为:

(6)

(7)

(8)

式中:Leq1、Leq2、Leq3分别为激励线圈1、2及检测线圈的等效电感量。

在实际应用过程中,对于激励线圈的并联谐振状态可通过并联谐振电路特征判断。而对于检测线圈,其处于无源状态,并且等效电感Leq3由于受到外界电磁干扰、线圈互感作用等因素的影响而难以获得,其并联电容也难以确定。因此,通过仿真的手段确定相关参数。

3 仿真分析

采用COMSOL软件对三线圈电感式磨损传感器进行电磁场仿真,分析LC并联谐振对传感器检测性能的影响。对检测线圈并联不同容值的电容,通过对比磨粒检测输出信号的大小确定线圈并联的电容值。

3.1 非LC并联结构的磁场仿真

首先对非LC并联结构下的三线圈结构进行仿真。线圈未并联电容时,其等效电路示意图如图4所示。仿真基于此进行。线圈的初始结构参数如表1所示。

图4 非LC并联结构传感器电磁场仿真等效电路示意图

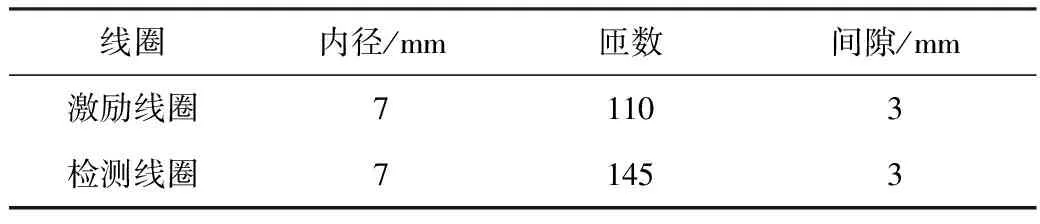

表1 传感器结构参数

在COMSOL中进行仿真,选择其中的AC/DC模块-电磁场-磁场接口和电路接口,输入线圈相关初始参数,得到线圈相关的物理参数结构如表2所示。

表2 仿真结果

由表2可知,对于激励线圈,由于线圈间的互感作用,电感量由114.68 μH减少为110 μH。说明线圈之间的互感作用会使得线圈的电感量减少。因此,在进行并联电容值计算时,需要考虑到这一因素的影响。

3.2 激励线圈LC并联谐振的仿真

基于3.1仿真结果中激励线圈的电感量,根据式(9)计算谐振电容。

(9)

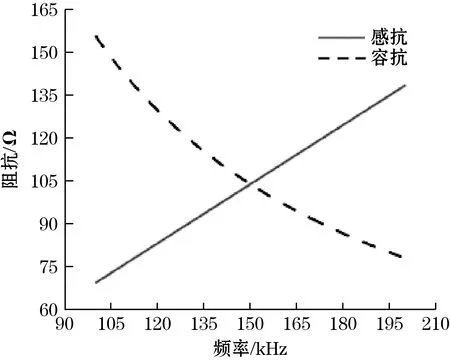

在150 Hz的频率条件下,激励线圈1、2的并联谐振电容值均为10.233 nF。对激励线圈进行LC并联谐振条件下的仿真,得到相关的电磁场参数。图5为激励线圈LC并联谐振容抗/感抗-频率特性曲线的仿真结果。

图5 容抗/阻抗-频率特性曲线图

由图5可知,随着频率的升高,激励线圈LC并联回路容抗降低,感抗逐渐升高;当频率为150 Hz时,即感抗和容抗两曲线的交点处,容抗与感抗大小相等,为103.68 Ω。此时回路呈阻性,在此条件下,激励线圈的LC回路为并联谐振状态。

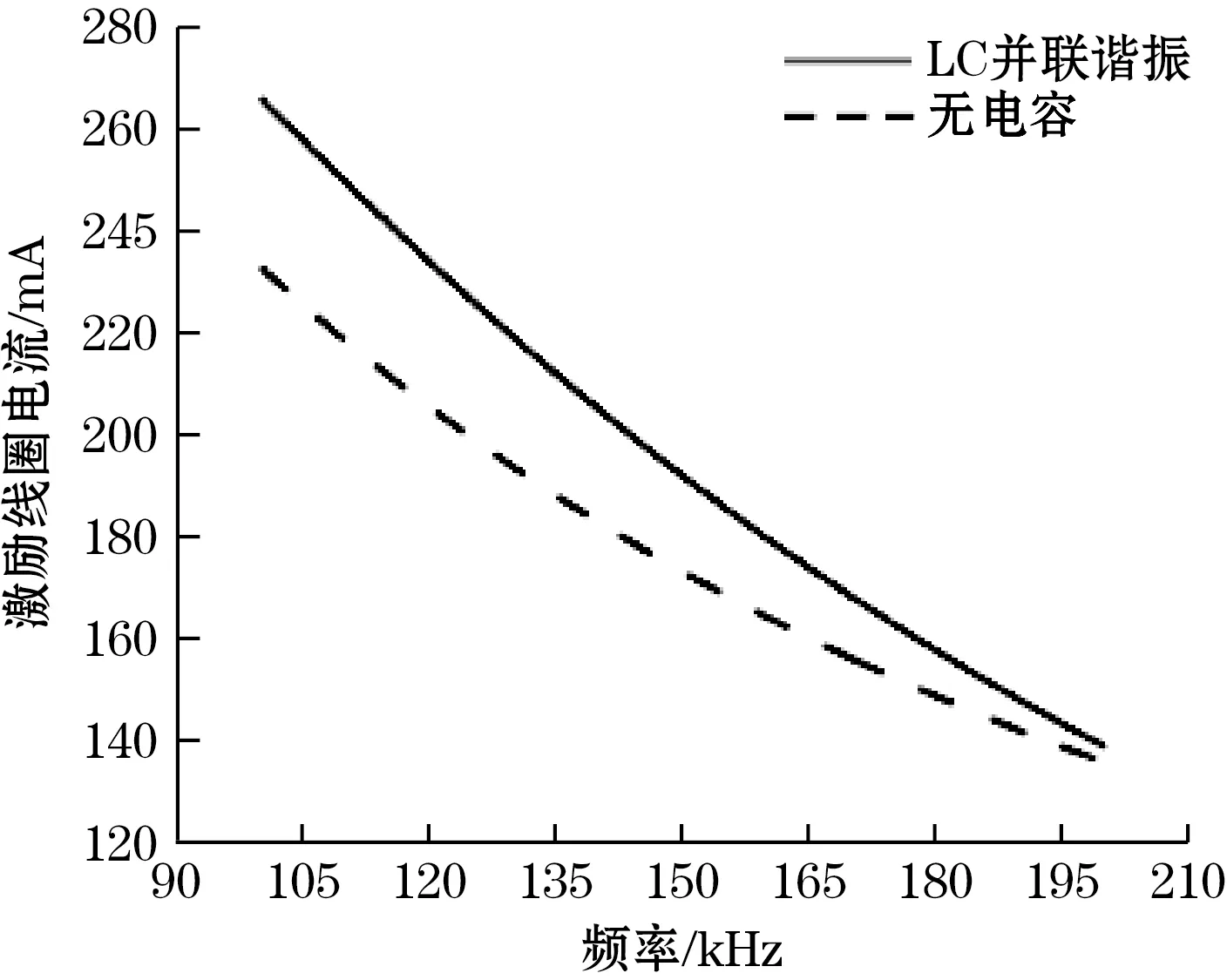

分别对激励线圈在LC并联及无电容结构条件下的输出信号进行仿真分析。对二者的电流-频率特性进行分析,所得到的曲线如图6所示。

图6 激励线圈电流-频率特性曲线

从图6可以看出,在LC并联结构下,激励线圈电流对频率的变化率比无电容条件下大,说明感应的信号变化更明显。激励线圈LC并联谐振有利于对磨粒的检测。

对传感器进行建模,根据三线圈传感器的结构特点,由于其是轴对称的圆柱形结构,为了计算简便,在进行仿真时可以取一个二维平面进行分析。所建立的物理模型如图7所示。

图7 线圈仿真物理模型

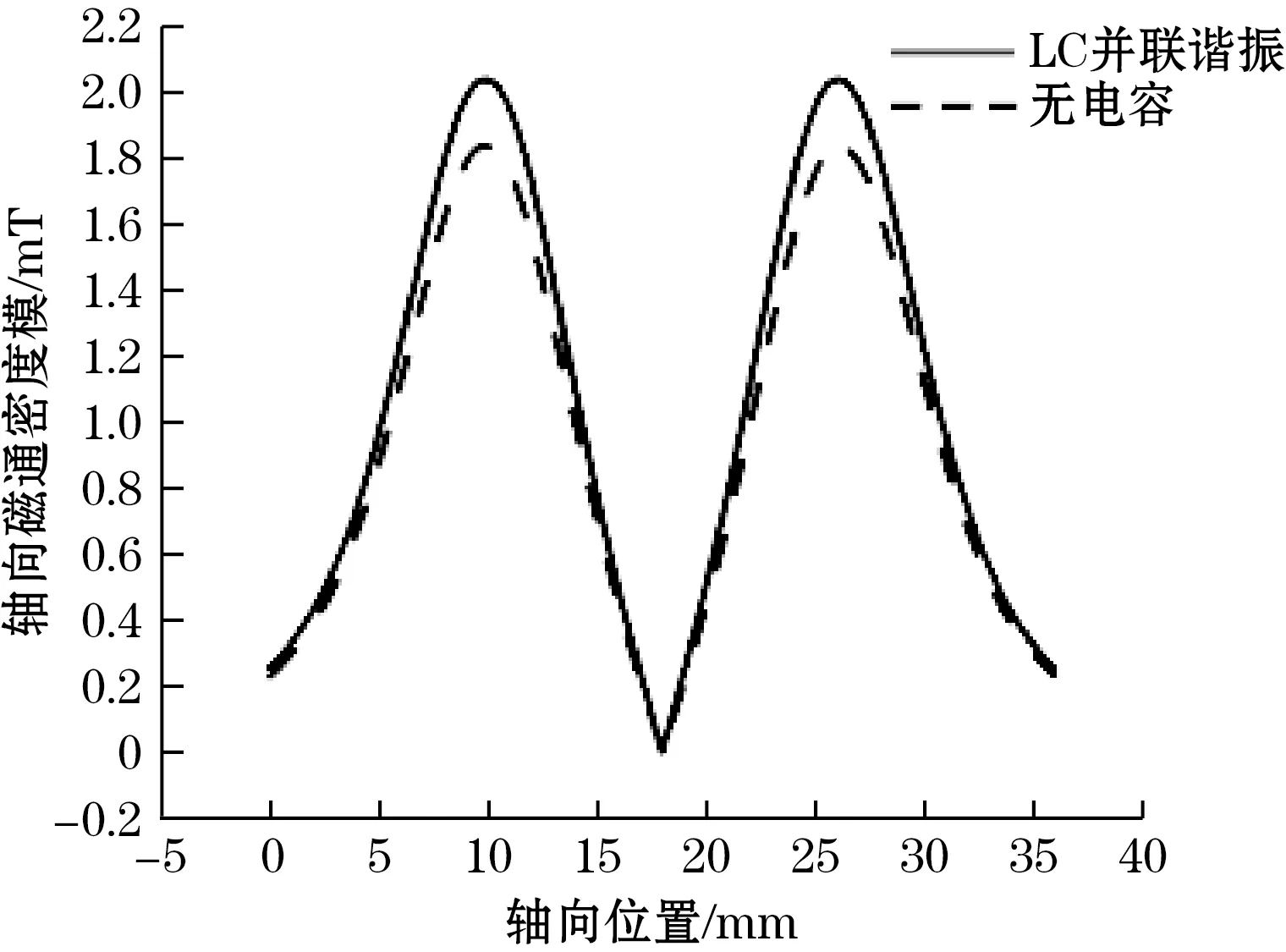

对中轴线处磁通量密度模分布情况进行仿真绘图,结果如图8所示。从图8可以看出,激励线圈在LC并联谐振条件下,中轴线处磁通密度模增强,表明传感器处于LC并联谐振工作状态时,更有利于对磨粒的检测。

图8 线圈轴向磁通密度模分布图

3.3 检测线圈并联电容的检测分析

为了能够进一步提高传感器对磨粒的检测精度,使激励线圈处于LC并联谐振状态(150 kHz),对检测线圈并联不同的电容C3,仿真100 μm粒径铁磁磨粒通过时的信号变化情况。图9为三线圈处于LC并联结构下电磁场仿真等效电路示意图。

图9 三线圈LC并联结构等效电路示意图

图10为仿真中三线圈轴线位置扫描过程中的三维示意图。不考虑磨粒经过时的速度,通过对铁磁颗粒在线圈轴线上的位置扫描来模拟磨粒在线圈中的直线运动。设定传感器线圈的总长为21 mm,铁磁磨粒运动的距离为30 mm,采样点数设置为301。仿真设置电容C3的变化范围为7.5~7.6 nF,计算步长为0.01 nF,所得的传感器输出磨粒信号峰峰值变化情况如图11所示。

图10 位置扫描仿真三维示意图

图11 检测线圈并联电容对磨粒信号峰峰值的影响

从图11可以看出,当检测线圈并联的电容值为7.51~7.55 nF时,磨粒信号峰峰值相差微小;当电容为7.53 nF时,感器输出磨粒信号峰峰值最大。

在频域条件下,对100 μm铁磁磨粒分别通过无电容结构、激励线圈LC并联谐振结构以及三线圈LC并联谐振结构的情况进行仿真分析,计算磨粒通过时所引起的输出感应电压,其仿真结果如图12所示。

从图12可以看出,相较于无电容结构的情况,仅激励线圈LC并联谐振结构条件下对应的输出电压峰峰值稍增大(增加2.2 mV)。而在全LC并联条件下,所对应的输出电压峰峰值增加明显,较无电容结构条件下的输出信号增加了11.65倍。分析表明检测线圈作为接收磨粒信号的线圈,其LC并联回路能够有效提高传感器的检测灵敏度。

(a)仿真输出磨粒信号

4 结束语

本文基于LC并联谐振原理,通过多物理场仿真软件COMSOL对LC并联结构下的电感式磨损传感器进行电磁场仿真,得出结论如下:

(1)磨粒在通过线圈时,激励线圈电流变化率越大,则磨粒对原磁场的扰动越大,输出信号越明显。

(2)由于线圈间的互感作用,激励线圈的电感量在三线圈结构中会减小。

(3)激励线圈处于并联谐振状态时,电流对频率的变化率增大,中轴线处磁通密度模增强,磨粒引起的输出信号变化较无电容时明显。

(4)检测线圈并联电容构成LC并联谐振状态,能够极大增强磨粒引起的输出信号,提升传感器的检测性能。