锻造自动线切边复合模缓冲支撑机构优化设计

文/于帅,孙文东,王建军,莫赞新,王志亮·一汽锻造(吉林)有限公司

支撑被机广构泛是地一应种用常于见建用筑于行承业、受工载程荷机的械结以构,及日常生活中。对应不同的工况需选用合适的支撑结构,考虑因素较为繁杂。本文主要针对我司12500t锻压机自动线切边复合模支撑机构进行改进设计,计算切边复合模整体重力载荷,采用“导柱导套”结构,根据GB/T 1972-2005 标准选用碟形弹簧规格,以防止支撑机构产生刚性接触而发生弯曲、损伤。

支撑机构载荷分析

所述支撑机构主要应用于我司切边装模拉模过程,应用均布4 处支撑机构,分别对应安装在下模座定位孔位置。主要承受载荷为上模座、二级座、凹模、上冲头以及导套等,根据质量运算,上模座整体重量为6000 ~7000kg,为保证支撑强度按照8000kg 进行计算,根据紧固件手册GB/T 1972-2005 标准,单个支撑柱应承受载荷不小于2040kgf(1kgf=9.8N)。

结构设计

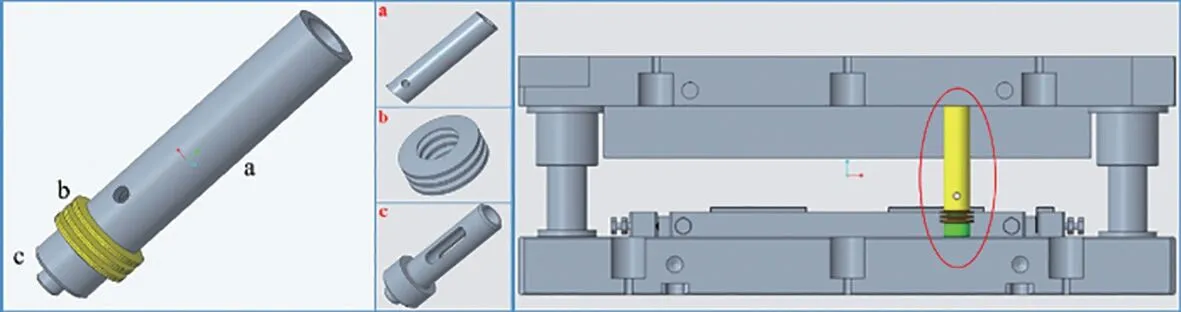

图1 所示为设计支撑机构与模座之间的简单装配及其外形轮廓图,支撑机构主要由三个部分构成:导套(a)、碟形弹簧组(b)、导柱(c)。导柱底部凸起直接与下模座凹槽间隙配合,起到对支撑机构的整体定位以及对导套间接的导向作用,在上模座重力载荷下,通过导套将力作用于碟形弹簧,在其缓冲作用下平稳放置。由于支撑机构是采取人工安装的方式,因此要考虑其整体重量,本文采用空心导柱结构,将该支撑结构单组重量控制在15kg 以下,确保安装拆卸顺利,提高生产效率。

图1 支撑机构与模座装配及外形轮廓

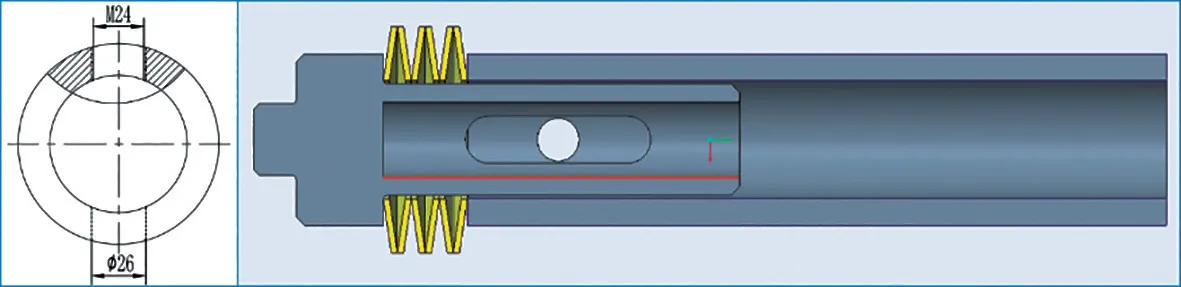

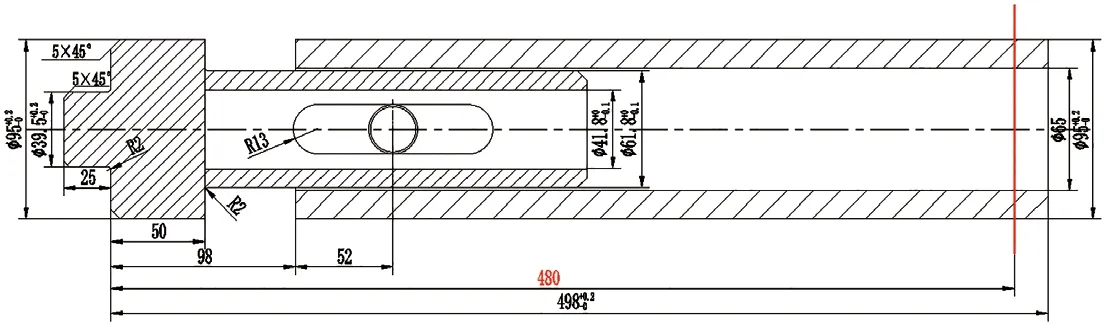

考虑结构整体性以及工作过程的运动因素,通过M24 螺栓孔将导套导柱穿连在一起,螺栓孔如图2 所示,并通过导柱中所示圆角矩形孔配合,使导套导柱构成整体结构,导套M24 螺纹孔的位置需参考导柱以及碟形弹簧自由高度设置,碟形弹簧自由状态下导套螺纹孔应不高于圆角矩形孔,为确保紧固螺栓顺利通过并紧到M24 螺纹处,采用大一个规格圆孔,即φ26mm 通孔。导套厚度为15mm 以保证上模座有较大承载面积,降低压强,提升支撑机构安全性。

图2 支撑机构剖面图

碟形弹簧选用

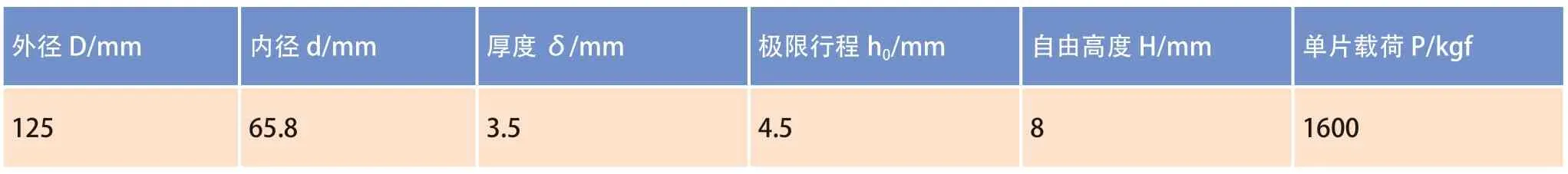

支撑机构中碟形弹簧选用主要考虑有碟形弹簧所受载荷Pf,自由高度H 以及碟形弹簧的叠合方式等。我司最终选用的碟形弹簧为“碟簧1 125mm×65.8mm×3.5mm×8.0mm”,依据标准为GB/T 1972-2005 标准,碟形弹簧叠加方式选用对合方式,全部为单片叠合,共3 组,能承受最大载荷约为4800kgf,空间极限行程最大为20.25mm(按照0.75h0计算),具体参数见表1。

表1 碟形弹簧具体参数

该支撑机构主要用于缓冲上模座重力载荷,防止刚性碰撞,为了达到较好缓冲效果,碟形弹簧选用对合叠加方式,且全部使用单片叠合,以保证较大的缓冲变形量,对合方式两片为一组受力等同单片受力,总变形等于单片变形的二倍,碟形弹簧对合示意如图3 所示。

图3 碟形弹簧组示意图

通过碟形弹簧内径尺寸d 确定导柱外径尺寸为61.8mm,支撑机构剖面尺寸如图4 所示,我司切边复合模工序闭合高度采用480mm,因此,碟形弹簧在压缩状态下,应保证导套顶部与碟形弹簧底部距离不小于480mm,三组碟形弹簧被压缩至极限行程0.75h0时,整体压缩量为20.25mm,此时支撑机构承受载荷为4800kgf,远远高于2040kgf 的载荷。为使支撑高度尽量接近480mm,导套长度选用400mm,导套顶端距离下模座高度在碟形弹簧自由高度下设置为498mm,从而保证上模座平稳装卸。

图4 支撑机构剖面尺寸

结论

通过支撑机构载荷分析,支撑机构结构设计、碟形弹簧叠合方式以及选型计算,依据紧固件GB/T 1972-2005确定了“碟簧1 125mm×65.8mm×3.5mm×8.0mm”规格,对合叠合方式,构建了该缓冲支撑机构。本文介绍支撑机构顺利应用于一汽锻造12500t曲轴前轴锻造自动线,杜绝了刚性接触导致支撑柱弯曲的情况,降低了发生风险的可能性,提高工作效率,希望借此文抛砖引玉,和锻造同行们开发交流,共同进步。