某高细筋复杂铝合金锻件成形研究

文/高超,李鹏伟,熊威·江西景航航空锻铸有限公司

2A50 铝合金是一种高强度锻铝,属于Al-Cu-Mg-Si 系,是在铝合金中加入Cu、Mg、Si 等元素从而达到改善其工艺加工性能的目的而研制的合金材料。2A50 铝合金具有良好的加工性,尤其是在锻造工艺方面,在合适的温度状态下具有良好的可塑性(最佳锻造温度范围为380 ~470℃),适合生产形状复杂且高负载的承力和连接结构件等模锻件,在航空、航天工业、船舶等领域被广泛运用。

锻件缺陷现状

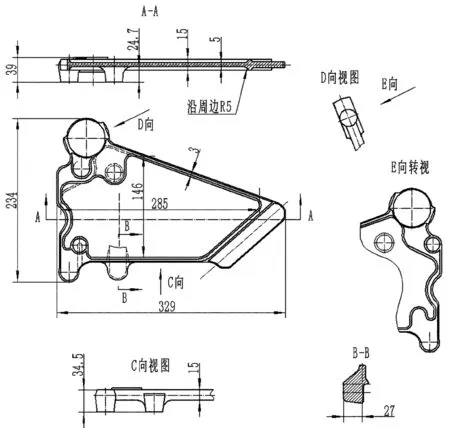

本文研究的2A50 材质的某高细筋复杂铝合金锻件,在实际生产锻造过程中发现锻件细筋位置出现了穿流和夹伤等缺陷(图1),不能够满足图纸设计要求从而导致锻件报废且多个批次连续报废。

图1 锻件缺陷

锻件形状结构

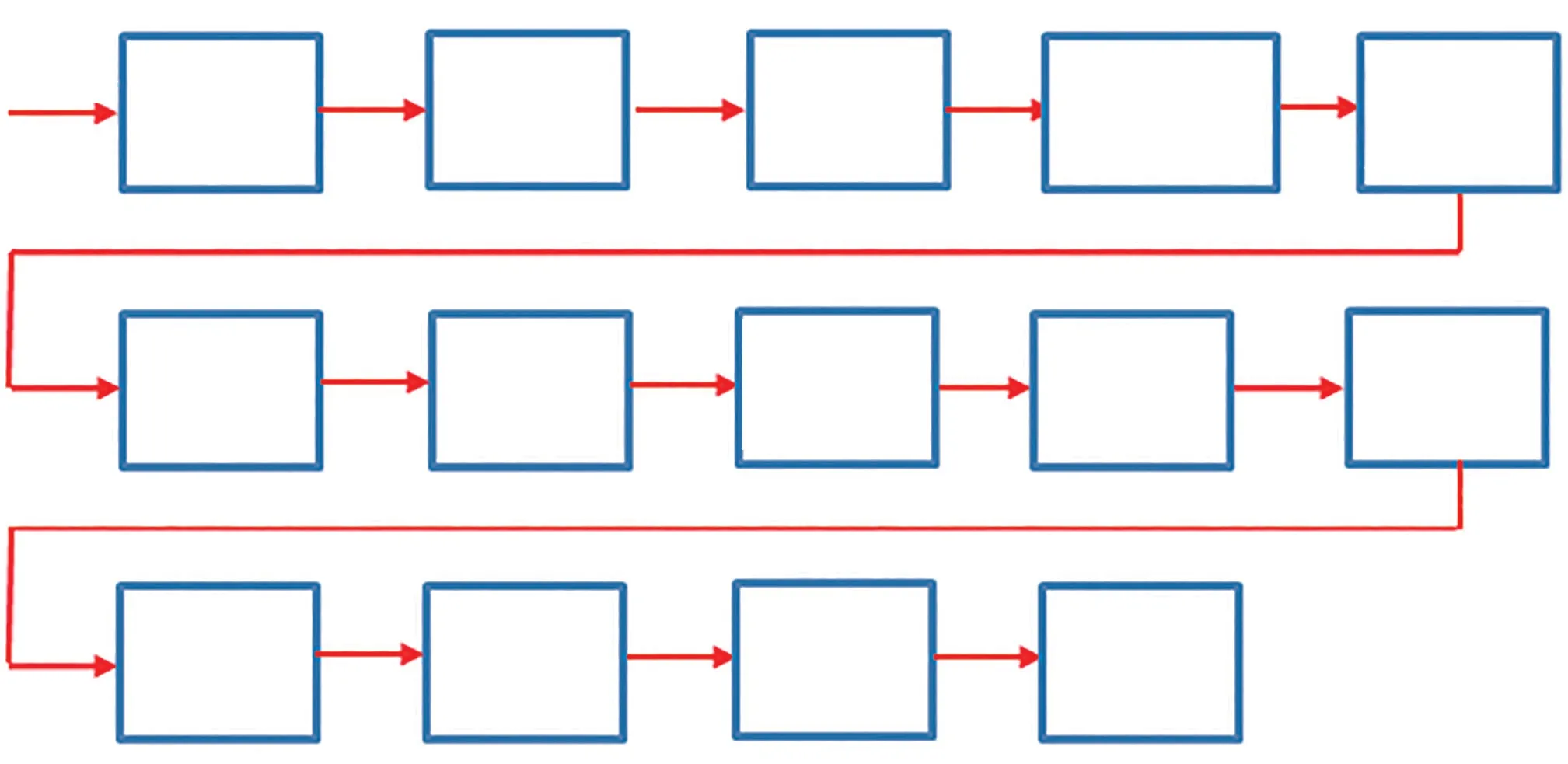

某高细筋复杂铝合金锻件二维简图如图2 所示,锻件重量1.34kg,包络体重量8.94kg,复杂系数为S4=0.15(复杂≤0.16)。锻件投影面积为449cm2,中间腹板纵横高向最大尺寸为285mm×146mm×5mm,筋条的高度及宽度尺寸分别为15mm和3mm,筋条高宽比1.66,锻件最高点凸台距腹板24.7mm。

图2 某高细筋复杂铝合金锻件二维简图

锻件形状结构为由宽大薄的腹板和细小带“H”字形的细筋条及高点凸台构成封闭式的“回”字形。该类型的锻件锻造时容易出现筋条穿流和夹伤及腹板厚度尺寸难锻造至图纸公差范围等问题。

锻造成形缺陷原因分析

对锻件形状结构进行分析,初步判断影响锻造成形缺陷形成的可能因素有三个:生产设备、锻造成形工艺、预锻模具设计。

生产设备

一般而言,形状结构越复杂的模锻件,其锻造成形难度也越大,尤其是形状结构带有高筋的“H”“U”等字形截面的模锻件。该类型结构的锻件成形受材质和变形速率影响较大,锻件材质为2A50高强度锻铝,材质本身金属塑性流动性差,用于生产该类型的锻件,在筋条根部容易出现穿流、涡流及射穿等缺陷,故在锻造设备的选择上不推荐使用变形速率过快类型的设备,推荐使用锻造能量可控和变形速率较慢的生产设备(如伺服油压机,次之选用机械压力机)锻造成形。

初始锻造工艺选择的设备为2500t 电动螺旋压力机,电动螺旋压力机属于机械压力机,设备能量可控可调节且设备锻造变形速率较慢,适合高细筋复杂铝合金锻件的生产使用。

故生产设备不是影响锻造成形过程出现缺陷的主要因素。

锻造成形工艺

对锻件进行工艺性分析,锻件成形的难点主要是在锻造成形过程中,由于存在多处带“H”字形截面的细筋构成的封闭式结构及宽大腹板,当锻件腹板厚度尺寸还未锻造至图纸公差要求范围,而四周的细小筋条已经充满,若继续锻造将迫使腹板上的富裕金属从腹板穿过筋条根部流向仓部,形成穿流缺陷。

根据工艺性分析结果,初始锻造工艺方案设计为自由锻制坯加预锻、终锻成形。锻造成形工艺流程如图3 所示。

图3 成形工艺流程图

故锻造成形工艺不是影响锻造成形过程出现缺陷的主要因素。

预锻模具设计

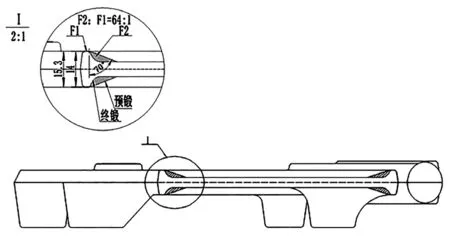

根据现在的预锻模具图和终锻模具图绘制锻件细筋截面结构与尺寸比对简图(图4),并进行分析。

图4 预锻和终锻筋条处比对简图

⑴预锻件的筋条和腹板过渡是以70°的斜面进行的,根据最小阻力定律,金属先向阻力小的区域流动,该处阻力较其他区域阻力大,金属向外流动难且不顺畅,易出现两股或多股金属流动汇合,从而形成夹伤缺陷。

⑵终锻成形,预锻件存在的斜面和终锻模具型腔对应处为线接触,错动较大,预锻件和终锻型腔不匹配,易出现两股或多股金属流动汇合形成夹伤。

⑶预锻件和终锻件的腹板厚度尺寸设计一致,在筋条区域处,预锻斜面储存的金属料F2与终锻件筋条所需要的金属料F1的截面积比例值高达64:1。终锻成形时,在锻件筋条已经充满的情况下,继续进行模锻,将迫使预锻斜面F2富裕金属料穿过筋条根部流向毛边仓部,形成穿流缺陷。

故预锻模具设计是影响锻造成形过程出现缺陷的主要因素。

优化设计

从锻造成形缺陷原因分析得出的结论,出现缺陷的主要因素是预锻模具的设计不合理,故优化方案主要是对现在预锻模具的设计进行优化。

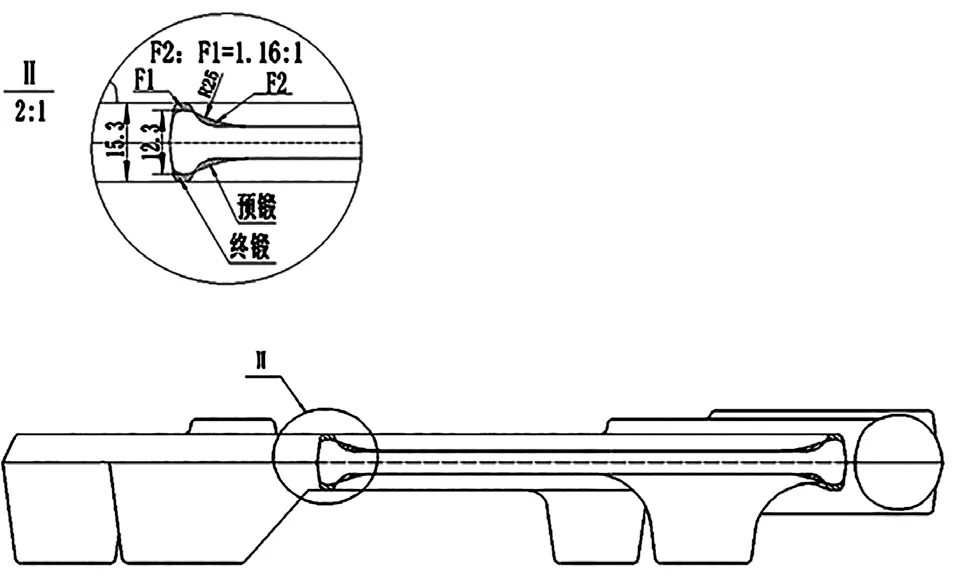

因此,参考锻造工艺学与模具设计及锻压手册,对现在预锻模具结构调整细筋条区域的截面结构和尺寸及预锻和终锻相对应的筋条截面积比例。降低预锻细筋高度(单边降低1.5mm),及预锻筋条和腹板以R25mm 的大凹圆角进行衔接过渡,使得金属在预锻型腔内塑性流动充填顺畅,也避免了预锻件细筋处穿流和夹伤缺陷的产生;为避免终锻成形过程锻件细筋根部产生穿流缺陷,需控制预锻与终锻细筋相对应位置截面金属的比值,截面金属的比值设计既能满足终锻筋条充填成形,也要改善终锻时筋条根部穿流的缺陷。经过多次研究,初步将预锻和终锻相对应筋条位置截面金属的比值设计为1.16:1。

优化后的预、终锻相对应筋条位置的截面结构与尺寸对比简图如图5 所示。

图5 优化后的预锻和终锻筋条处比对简图

仿真模拟分析

利用金属塑性成形仿真Deform 软件,对优化设计的预锻模具成形过程进行仿真模拟。模拟初始参数设置如下:金属坯料材质为2A50,初始金属坯料温度设定为470℃,设备为2500t 电动螺旋压力机。对象属性:金属坯料为塑性体,模具为刚性体,模具与坯料之间的摩擦类型选为剪应力摩擦,取f=0.3,坯料划分为四面体网格,数目为80000 个,时间步长定为5s。

锻造成形各阶段进行的仿真模拟结果显示:预锻仿真模拟成形过程,预锻件充填饱满且无夹伤和穿流缺陷趋势形成,终锻仿真模拟成形过程,终锻件充填饱满,细筋根部凹圆角无穿流缺陷趋势形成(图6)。

图6 仿真模拟成形及流线分布效果

改善效果

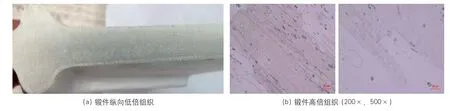

根据优化设计的预锻模具进行生产,数量218件,最终交付合格率97.2%。锻造结束后,100%检查酸洗后的锻件表面质量,没有发现明显缺陷,锻件成形效果良好。后续对锻件进行低倍与高倍检测,低倍检测金属流线基本沿锻件外形分布,无粗晶组织且晶粒度不大于4 级,高倍检测组织无过烧等缺陷(图7)。

图7 锻件金相图

结论

⑴针对某高细筋复杂铝合金锻件成形过程易出现穿流和夹伤等缺陷,优化预锻细筋条区域的截面结构与尺寸,可有效改善以上缺陷,提高产品交付合格率。

⑵本文设计的预锻与终锻筋条截面积比值1.16:1 是合理的,既可满足锻件成形使用,也可以避免锻件穿流风险。

⑶对于形状结构复杂的锻件,模锻成形过程应缓慢塑性流动成形,成形工艺需进行预锻设计且预锻设计合理,可以快速生产出质量合格的锻件。

⑷采用数值仿真模拟软件可以有效辅助工艺优化改进,提高优化效率,提高产品改进的成功率。

⑸合理的模具设计能够保证锻件金属流线符合锻件外形,提高锻件性能。优化后的预锻模具进行的实际生产验证结果表明,锻件成形质量良好,无明显缺陷。