某型增压涡轮性能测试平台故障分析与改进

葛俊,梁春辉,施晓伟,乐婷

(芜湖天航装备技术有限公司,安徽芜湖 241000)

0 前言

增压涡轮属于飞机氧气系统的子系统部件,安装在飞机的左边条舱,主要是通过环控系统引气进入增压涡轮压气机端,再通过压气机做功实现气体增压,同时,增压后的气体通过推动涡轮做功,进一步实现空气的降温,最终将经过增压涡轮增压后的气体引入氧气浓缩器,分离出富氧供飞行员呼吸。因此,增压涡轮的好坏直接影响整架飞机的飞行安全性[1-3],它一旦产生故障将导致非常严重的后果,因此,针对增压涡轮的性能检测显得尤为重要[4]。

增压涡轮性能测试平台集状态监测、数据显示于一体,其主要功能是对各种类型的军用增压涡轮性能进行实时检测,以此来保证增压涡轮的使用性能及安全性要求。因此,增压涡轮性能测试平台的设计与故障诊断对于保障增压涡轮的安全使用具有重大意义[5]。

1 试验台故障分析

1.1 故障概述

通过对增压涡轮性能试验平台进行产品测试,发现测试出的性能参数不合格,与制定的参数标准有所差异,具体表现为:

(1) 产品试验时涡轮端流量不够,与制定的参数要求值相差约15 kg/h,涡轮端温降亦达不到要求的大于50 ℃。

(2) 设备与产品连接的管路布局不合理,压力、温度传感器距离产品入口、出口较远,测量误差较大。

(3)在设备试验过程中,一些性能参数出现波动现象。

基于以上故障问题,针对增压涡轮性能测试平台在设备选型、管路设计等方面进行理论计算,以实现故障的定位;同时,通过引入相关改进措施,并剔除外界大气压力因素的影响,成功实现了测试平台的正常运行,并提高了产品测试结果的准确性。

1.2 故障分析

首先对增压涡轮测试平台进行排故,主要针对设备选型、管路设计、环境保护舱等方面进行校核。校核内容包括测试平台的真空泵、涡轮(压气机)入口加热器、涡轮端和压气机端进出口管径以及设备环境保护舱等。

1.2.1 真空泵的抽气量校核

首先列出测试平台真空泵的抽气量计算公式和空气密度计算表达式如下:

(1)

(2)

其中:Qv为真空泵抽气量;v为涡轮端空气流量;ρ1为指定工作状态下的空气密度;p1为涡轮端出口压力;T1为涡轮端温度。

为了更好地校核真空泵的抽气量是否满足设计要求,v、p1、T1均取最大极限值,以此来计算真空泵在工作条件下最大的抽气量,根据测试平台性能设计参数(表1)可知v=100 kg/h、p1=60 kPa、T1=95 ℃。代入上式进行计算可得:

而此测试平台的真空泵最大抽气速率指标为70 L/s,由此可知,该抽气泵抽气速率至少还有30%的裕量,该真空泵能够满足试验台使用要求。

1.2.2 涡轮(压气机)入口加热器加热功率校核

涡轮(压气机)入口加热器加热功率计算表达式如下:

(3)

其中:PT为加热功率;v为对应最大空气流量;t为时间;η为空气泄漏系数;ΔT为加热温差。为了更好地校核加热器加热功率是否满足设计要求,ΔT取最大温差,以此来计算涡轮(压气机)入口加热器加热功率的最大值。

首先可计算涡轮端最大加热功率:

同理计算出压气机端最大加热功率:

可以计算出两者加热总功率:

PG=PT+PC=3.66 kW

(4)

而试验台选定的加热器为两台3.0 kW功率空气加热器,涡轮端和压气机端单独使用一台,因此,两个加热器在极限工作状态下仍然满足加热要求,表明涡轮(压气机)入口加热器的选型满足要求。

1.2.3 涡轮(压气机)进出口管径

首先列出涡轮(压气机)空气流量计算表达式如下:

(5)

其中:Qv为空气体积流量;D为管路直径;v为空气流速。

根据表1所示参数测试指标,涡轮空气质量流量最大为100 kg/h,同理,按照最大值计算空气体积流量Qv:

(6)

表1 试验台性能要求

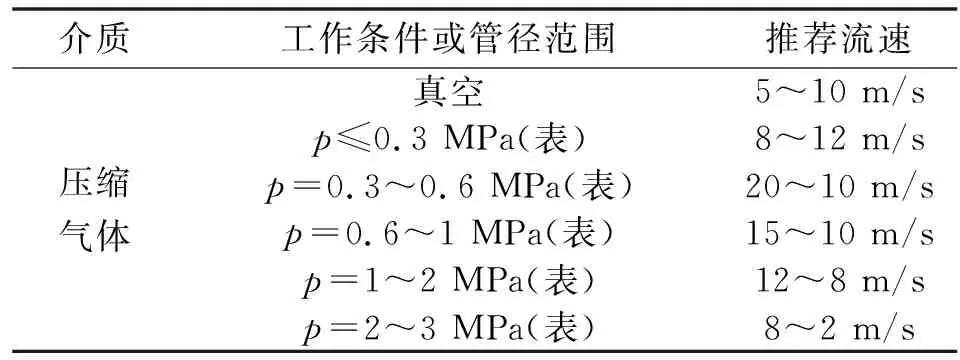

涡轮进出口最大压力为160 kPa,通过查阅资料可得管路流速推荐值如表2所示。

表2 管路流速推荐值

根据表2可知,当压缩空气的压力在表压p≤0.3 MPa以下时,空气流速v可取10 m/s,代入公式(7)可得涡轮进口管径:

(7)

同理,涡轮出口压力为60 kPa,此时取空气流速为8 m/s,最终可以计算出涡轮出口管径为58.5 mm。而对于实际试验台涡轮端,其进口管径是38 mm,涡轮出口管径是50 mm,这与计算出来的涡轮端进出口管径大小相差较大。

而压气机端质量流量为60 kg/h,入口端流速参考表2均取10 m/s,通过计算得入口管径为40.5 mm。出口管内流速取12 m/s,计算得出口管径为37 mm,这与实际压气机端进出口管径保持一致。

通过上述理论计算可以得出结论:试验台涡轮端进出口管径值偏小,其主要原因为在计算过程中,管内空气流速选值可能过大,超出了推荐值。

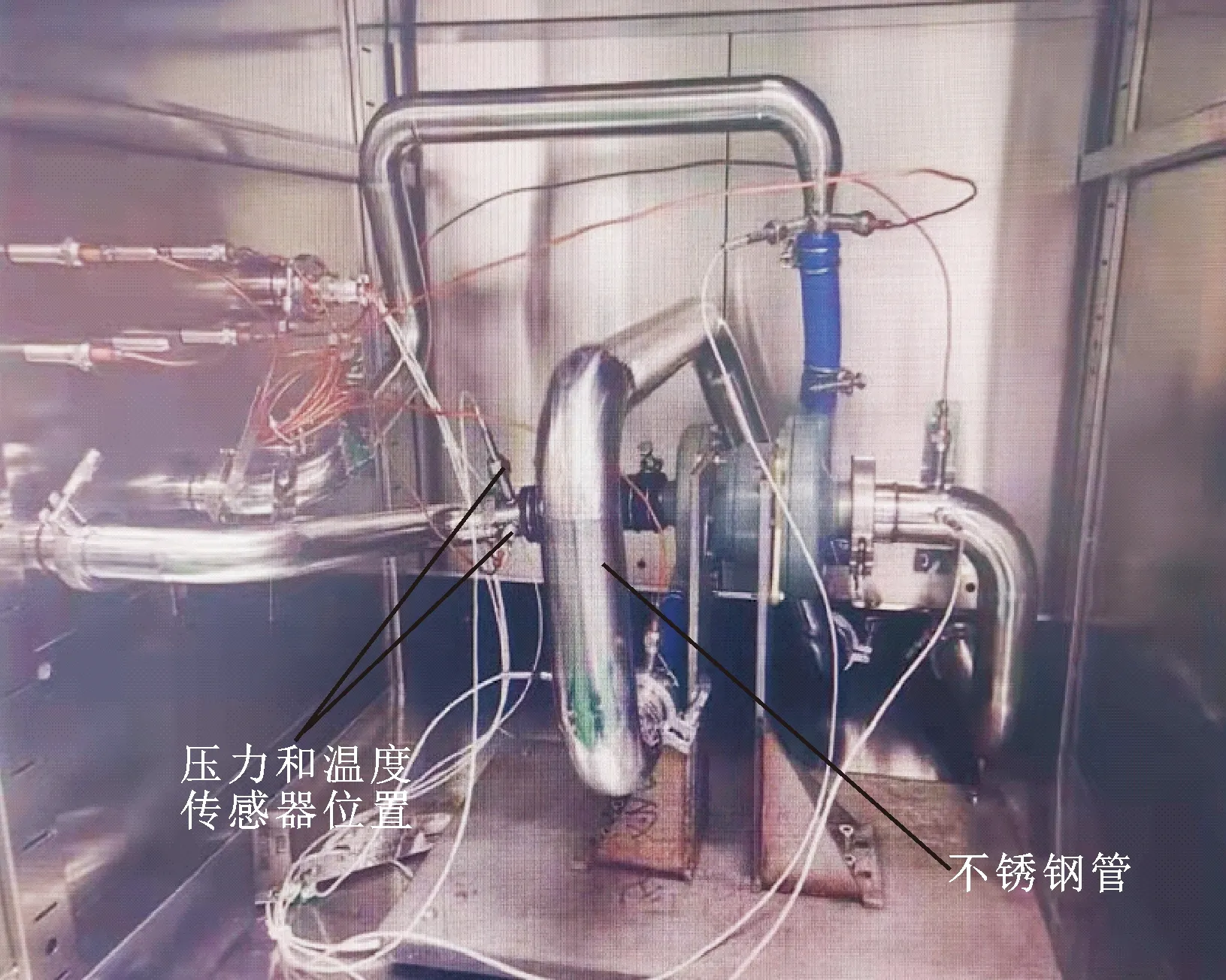

1.2.4 环境保护舱

通过分析发现,该型试验台环境保护舱内部压气机进出口段和涡轮进出口段均采用的是塑料软管,具体如图1所示。上面已经证明涡轮进出口连接管管径选择偏小,流阻偏大,而试验台环境保护舱内部涡轮进出口和压气机进出口连接管采用塑料内波纹管软管,这将使得管路流阻进一步加大,进而导致涡轮端流量与要求值产生偏差。

图1 改进前试验台

另外,该型试验台分别在压气机进出口端和涡轮进出口端设置了压力、温度信号采集点,但是发现压力、温度信号测量点距离测试件的测试点偏远,这会导致通过采样点采集的试验数据与实际数据有所差异。根据压力、温度传感器的一般安装规范:传感器测点前后要有足够长的直管段,不能处于管道弯曲、分叉或能形成涡流的地方;并且,在产品阀门前进行采集取压,则传感器与阀门的距离应该大于2D(D为管道直径),在产品阀门后采集取压,则与阀门的距离应大于3D。而通过上述管径的计算可知,压气机端和涡轮端进出口管径最大值为58.5 mm,此时传感器的安装位置需要距离产品至少3×58.5=175.5 mm,因此,需要在满足传感器安装要求的同时,减小压力、温度传感器与产品之间的距离。另外,采用塑料内波纹软管输入输出空气时,会产生振动,导致压力测值出现明显的波动现象,稳定性变差。

2 故障排除及改进

通过上述计算分析,针对试验测试平台故障问题,提出新的改进措施如下:

(1)重新设计环境保护舱内涡轮端进出口管径,采用校核计算后的管路直径对涡轮端进出口管径进行改进,减小空气沿程阻力。

(2)重新制作环境保护舱内的全套试验管路,按图2更改产品放置方向,并将原塑料波纹软管更换为不锈钢管,管路变径位置采用锥形光滑过渡,减小了空气流阻以及管路振动导致的测量值波动;同时也对舱内管路布置进行了调整,以便与测试件连接和拆卸。

(3)改进环境保护舱内压力、温度传感器的布局方式,将压力、温度传感器布置在金属直管段位置,并且调整传感器与产品的距离为200 mm,在满足传感器安装要求的同时,减小压力、温度传感器与产品之间的距离,提高测试结果的准确性。

改进后的设备如图2所示。

图2 改进后试验台

3 试验验证

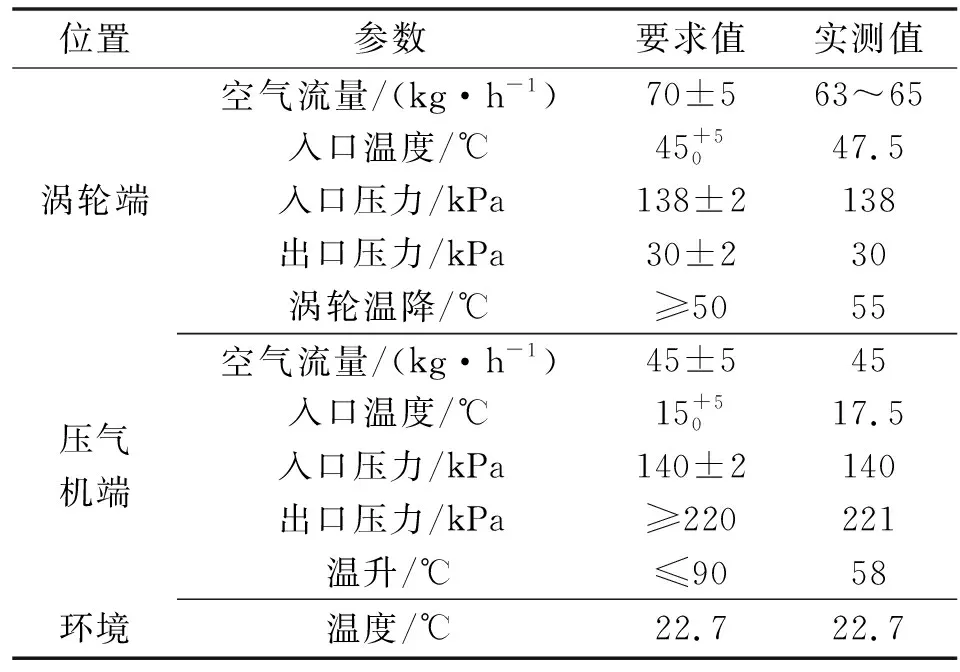

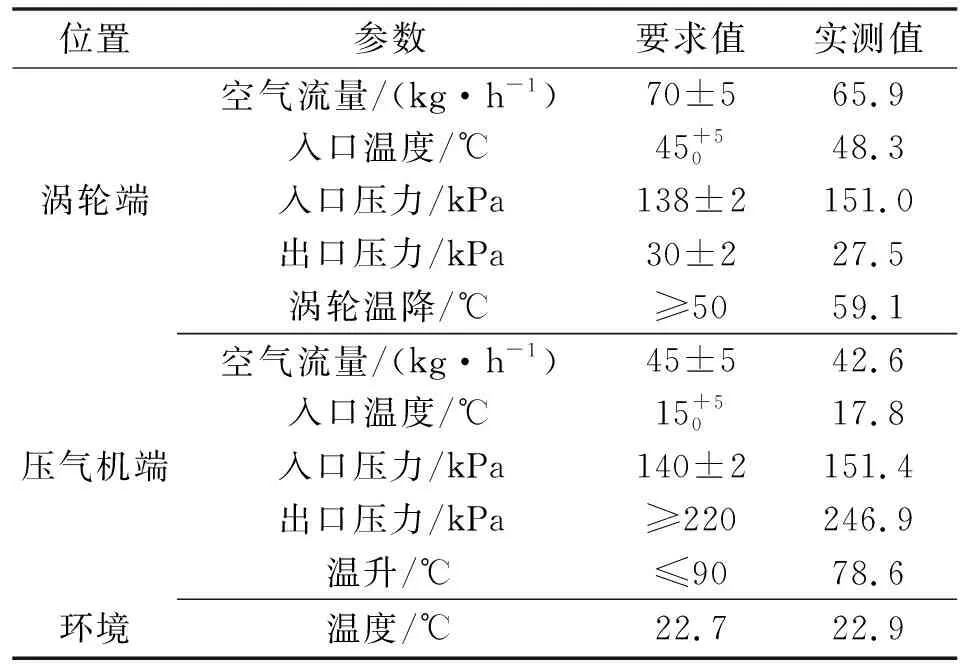

通过故障的排除和改进之后,对某型增压涡轮性能进行了重新试验,试验结果如表3所示。

表3 试验测量结果

由表3可知:改进试验测试平台之后,试验件的涡轮端流量以及温降均有所提高,并且温降已经满足大于50 ℃的试验要求,验证了文中的排故思路以及改进方法的有效性。但是,通过表3也可以看到涡轮端空气流量仍偏低。

排除所有差异因素,经分析发现,设备供应商所在区域与本地区域的海拔不同,这将导致大气压力存在差异化。而设备供气模块的实际供气压力等于产品入口绝压与大气压的差值,因此,大气压力的不同也将影响设备实际供气压力。

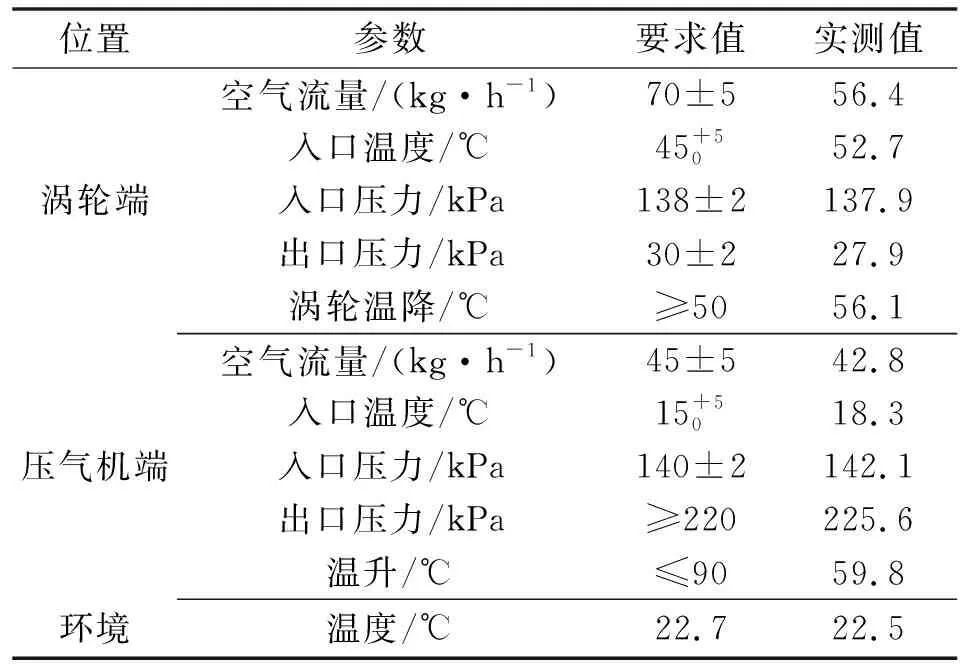

为了进一步验证这一问题,先后在设备供应商所在的区域贵州以及本地区域进行了试验。在设备供应商所在区域测得的涡轮端空气流量为66 kg/h,而本地区域所测得的涡轮端空气流量为56.4 kg/h。本地试验结果如表4所示。

表4 采取措施前的本地区域试验结果

经确定,在贵州试验时的大气压力为88 kPa,而本地实验时大气压力为101 kPa。且设备的供气模块实际供气压力等于产品入口绝压与大气压的差值,因此,为了排除不同区域大气压力差异,保证两地试验环境一致性,在本地区域试验时提高了对应的涡轮端入口绝压,以此来消除不同区域大气压力因素带来的影响。最终涡轮端空气流量变为65.9 kg/h,两地试验结果基本一致,验证了不同区域的大气压力因素对试验测试的影响,并通过采取改变涡轮端入口绝压解决了该问题。本地试验结果如表5所示。

表5 采取措施后的本地区域试验结果

4 结论

(1)针对增压涡轮实验测试平台提供了新的排故思路,可以从涡轮端和压气机端的进出口管径进行理论计算和校核,检验其管径大小选取是否合理,对不合理的管径进行重新设计调整,进而可以通过改进涡轮端和压气机端进出口管径提高试验结果的准确性,为以后增压涡轮测试平台的设计及排故提供新的参考。

(2)内波纹管采用软管不仅加大了空气流动阻力,在一定程度上影响了试验测量结果的精确性。而且,软管容易在试验过程中振动,导致所测参数值不断波动,影响数据的读取。因此,通过对环境保护舱内的内波纹管的材料进行改进,采用新的不锈钢钢管材料,可以减小空气流阻,提高试验平台的测量稳定性。

(3)通过改进压力、温度信号传感器的放置位置,使压力、温度信号传感器的安装点满足对应要求的同时更靠近试验测试产品,在一定程度上减小了所测压力与实际压力的偏差,提高了测试结果的准确性。

(4)验证了不同区域海拔对试验平台的影响。不同区域海拔不同,环境大气压力也会存在一定的差异,这将导致不同区域产生不同的测试结果。因此,可以采取改变涡轮端入口绝对压力的措施,减小不同区域测量值的差异。