不锈钢/碳钢复合材料焊接研究现状

冯玉兰, 吴志生, 张璐霞, 王新

(太原科技大学,山西 太原030024)

0 前言

不锈钢/碳钢复合材料具有高强度、高塑韧性、良好的耐腐蚀、低成本等优点[1-3]。不锈钢覆材的厚度约占复合材料总厚度的15%~20%,节省了近65%的经济成本,同时兼顾了性能和成本,其应用为中国带来巨大的经济效益和社会效益[4]。目前被广泛应用于石油化工、海洋、船舶、电力、核电、军工等重大装备领域[5]。

焊接制造工艺是重大装备的关键加工技术,随新材料重大装备的高效高质开发与发展,新材料智能焊接制造技术成为焊接领域工作者关注的焦点。不锈钢/碳钢复合材料是装备制造业工程应用材料的重要组成部分,其焊接工艺是重大装备关键制造技术[6]。复合材料基材与覆材的物理化学性能差异较大,焊接接头由基材、覆材、基层焊缝、过渡层焊缝、覆层焊缝及对应的熔合区、热影响区组成,接头结构复杂,应力分布复杂;使得复合材料的焊接难度远大于单一材料的焊接。焊接方法、焊接顺序、焊接参数、焊接坡口等对接头性能影响较大[7]。因此,不锈钢/碳钢复合材料焊接工艺的开发是其应用的关键。

1 焊接难点及接头复杂性

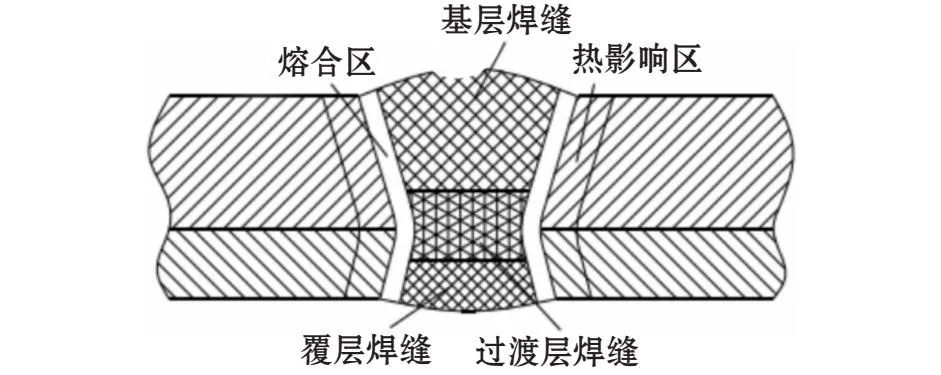

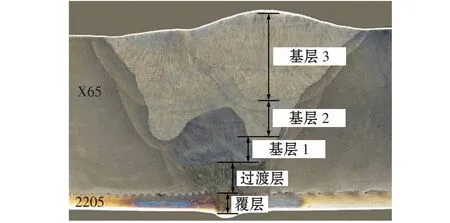

对不锈钢/碳钢而言,二者成分上的差异主要体现在C含量和Cr,Ni等合金元素的含量,碳钢中的C含量高于不锈钢,而不锈钢中Cr,Ni等合金元素高于碳钢。两者在成分上形成化学势梯度,在焊接热的作用下,基层焊缝和覆层焊缝金属之间发生一定的元素扩散及冶金作用,使得覆层焊缝中的Cr,Ni等合金元素含量下降,C元素含量升高,焊缝耐腐蚀性下降;另外,对于双相不锈钢覆层焊缝容易造成铁素体与奥氏体两相比例失衡甚至形成脆硬相,使焊缝强度增加、塑韧性性能下降[8]。基层焊缝中C含量下降,造成焊缝强度下降。另外,基材和覆材之间的线膨胀系数、热导率等不同,容易在两者之间的界面处形成应力集中,在一定载荷的作用下,形成微裂纹,甚至是失效。因此,在焊接不锈钢复合材料时,应对基材、覆材分别进行焊接,焊接材料、焊接工艺等分别按基材、覆材的化学成分及性能进行选择;由于基材和覆材的化学成分和物理性能差异较大,为防止元素扩散形成金属间化合物,导致接头性能下降,确保焊接接头质量,焊接时通常在基层焊缝和覆层焊缝界面处增加过渡层焊缝,这样,不锈钢/碳钢复合材料焊接接头由基材、覆材、基层焊缝、过渡层焊缝、覆层焊缝及其熔合区、热影响区组成[9-14],如图1所示,这些区域的化学成分、微观组织、焊接温度场及应力应变场分布均不同,尤其是这些区域界面处的成分及组织结构相对于单一材料接头较复杂,对焊缝性能影响较大。

图1 不锈钢/碳钢复合材料焊接接头[11]

2 焊接规范

根据SH/T 3523—2020《石油化工铬镍不锈钢、铁镍合金、镍基合金及不锈钢复合钢焊接规范》[15];对焊接坡口、焊接材料选取、焊接顺序及过渡层焊缝的高度规定如下。

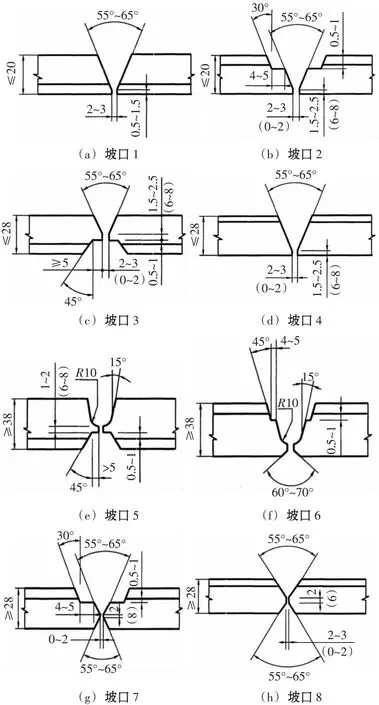

(1)焊接坡口:焊接坡口形式及尺寸应遵循填充金属量少、熔合比小、便于操作等原则,常采用V形、Y形、不对称X形及带台阶的Y形或X形坡口。SH/T 3523—2020推荐不锈钢复合材料中厚板焊接坡口形式如图2所示;从图中可见,为了保证基层焊缝与覆层焊缝各自成分和性能,在坡口设计时,加大复合材料界面处坡口角度,以降低焊缝稀释率。

图2 复合材料焊接常用坡口形式[15]

(2)焊接材料:基层与覆层焊缝的焊接填充材料按照各自材料成分进行选取,覆层焊缝所选材料的Cr,Ni主要合金元素不得低于覆材标准规定的下限值;过渡层焊接材料推荐选用Cr,Ni元素较高的309(309L)型或310型;覆材含钼的不锈钢复合材料过渡层焊缝焊接填充材料推荐选用309Mo(309LMo)型。

(3)焊接顺序:应先焊基层,后焊过渡层和覆层;当条件受到限制时,也可先焊覆层,后焊过渡层和基层,基层的焊接应选用与过渡层焊接相同的焊接材料。

(4)过渡层焊缝高度:过渡层焊缝金属在覆材处的厚度宜为0.5~2.0 mm;在基材处的厚度为1.5~2.5 mm。

根据标准JB/T 4709—2007《钢制压力容器焊接规程》,附录A不锈钢复合钢焊接规程对焊接材料、焊接坡口、过渡层焊缝在不锈钢复合钢对接接头中的位置及焊接顺序规定如下。

(1)焊接材料选用原则:不锈钢复合钢基层的焊缝金属应保证力学性能,且其抗拉强度不应超过强度较高母材标准规定的上限值;覆层的焊缝金属的应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。奥氏体高合金钢与碳素钢或低合金钢之间的焊缝金属应保证抗裂性能和力学性能,宜采用铬镍含量较奥氏体合金钢母材高的焊接材料。

(2)焊接坡口形式及尺寸应遵循填充金属量少、减少过渡层焊缝金属的稀释率等原则。JB/T 4709—2007标准推荐不锈钢复合板焊接坡口形式与图2所示一致。

(3)焊接顺序:一般采用先焊基层焊缝,然后焊过渡层焊缝,最后焊覆层焊缝。不得用碳钢焊材、低合金钢焊材在覆层母材、过渡层焊缝和覆层焊缝上施焊;过渡层焊缝应同时熔合基层焊缝、基层母材和覆层母材,且应盖满基层焊缝和基层母材。过渡层焊缝在不锈钢复合钢对接接头中的位置为在覆材处的厚度宜为0.5~1.5 mm,在基材处的厚度为1.5~2.5 mm。

对比SH/T 3523—2020,JB/T 4790—2007标准推荐的不锈钢复合钢焊接规范可知,两标准在焊接材料选择、焊接坡口制定、焊接顺序及过渡层焊缝在基材和覆材的位置等焊接工艺制定规范要求基本保持一致。

3 焊接研究现状

3.1 焊接方法对焊接接头组织与性能的影响

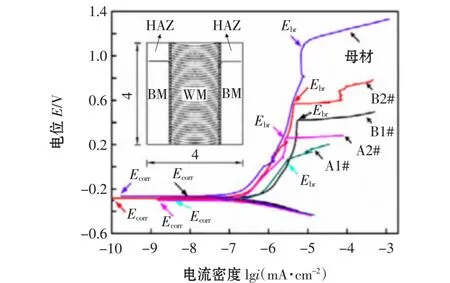

苟宁年等学者[16]研究了厚度(2+2)mm的DSS2205/X65复合板激光焊接头性能,采用激光斑点尺寸0.6 mm和0.3 mm,覆材在上和下两种位置复合材料焊接接头,如图3所示。研究了焊接接头的微观组织,焊缝区Cr元素的分布,覆材DSS2205及焊缝的电化学腐蚀性为(图4)。研究结果表明:焊接接头微观组织沿厚度方向上出现了明显的分层特征;激光焊接时熔池上下2个部位的熔态金属具有对流特征,熔池中部的液态金属受重力影响较小,更趋向于向上流动扩散;焊接接头覆层焊缝具有和母材DSS2205相当耐腐蚀性,采用小光斑激光焊接后焊缝具有更好的抗点蚀能力。

图3 激光焊DSS2205/X65焊接接头横截面宏观形貌[16]

图4 覆层焊缝及DSS2205母材电化学腐蚀试验极化曲线[16]

董桂萍[17]焊条电弧焊和钨极氩弧焊分别对SAF2205/16MnR不锈钢复合板进行焊接,研究其接头微观组织和性能。结果表明:焊条电弧焊焊接接头抗拉强度大于钨极氩弧焊焊接接头抗拉强度,焊条电弧焊过渡层焊缝的耐腐蚀性稍差于钨极氩弧焊焊接接头的耐腐蚀性;基层焊缝和过渡层焊缝界面区存在一定程度的碳迁移,钨极氩弧焊接头碳迁移程度略小,在基层焊缝/过渡层焊缝界面的过渡层焊缝侧均未发现有害相形成。两种焊接方法均可获得SAF2205/16MnR不锈钢复合板的高质量的焊接接头。

Gou等学者[18]研究了2205/X65爆炸焊接复合板GTAW+GMAW多层多道焊焊接接头组织和力学性能,接头截面形貌如图5所示。如图6a、图6c所示,过渡层和覆层焊缝微观组织由奥氏体和铁素体两相组成,两相占比约1∶1。如图6b所示,覆层焊缝热影响区奥氏体/铁素体平衡被打乱,奥氏体体积分数为38%,冲击吸收能量较低;覆层焊缝和过渡层焊缝的硬度与2205母材硬度相当。

图5 316/A283复合板焊接接头截面形貌[18]

图6 焊接接头过渡层和覆层的显微组织[18]

朱锴年等学者[19]对三峡工程大坝排砂孔采用的00Cr22Ni5Mo3N/Q345复合材料焊接及质量控制进行了研究,基层焊缝采用富氩保护实心焊丝熔化极自动电弧焊焊接工艺,对不方便采用自动焊的焊接位置、缺陷返修部位、过渡层焊缝及覆层焊缝均采用焊条电弧焊焊接,其焊接接头质量达到了三峡工程技术要求。

郑延飞等学者[20]为克服焊条电弧焊在焊接00Crl7Nil4Mo2/Q345复合板时熔渣难以从焊缝析出及生产效率低的问题,对原先使用的焊接电弧焊进行了改良。过渡层焊缝选择具有双相组织的不锈钢焊丝作为埋弧焊的焊接材料,舍弃原有的打底焊焊接工艺,选择二氧化碳气体保护焊。最终使得00Crl7Nil4Mo2/Q345复合板的焊接质量都得到了显著的提高。

毕宗岳[21]采用TIG+MAG焊接工艺,以ER309作为过渡填充金属,针对2205/X65冶金复合管进行了熔焊连接试验。利用OM,SEM分析了焊缝区微观组织特征、铁素体和奥氏体两相比例,并测试了焊接接头的力学性能和耐腐蚀性能。结果表明:该工艺方案抑制了合金元素的稀释,使得焊缝金属合金成分保持在合理范围内,呈铁素体(α)+奥氏体(γ)双相组织特征,覆层焊缝、过渡层焊缝铁素体含量均满足35%~65%的要求。焊接接头抗拉强度、弯曲性能、冲击性能、耐腐蚀性能等均满足标准要求,可作为含有H2S,CO2等腐蚀介质输送管道选材。

3.2 焊接坡口及顺序对焊接接头性能的影响

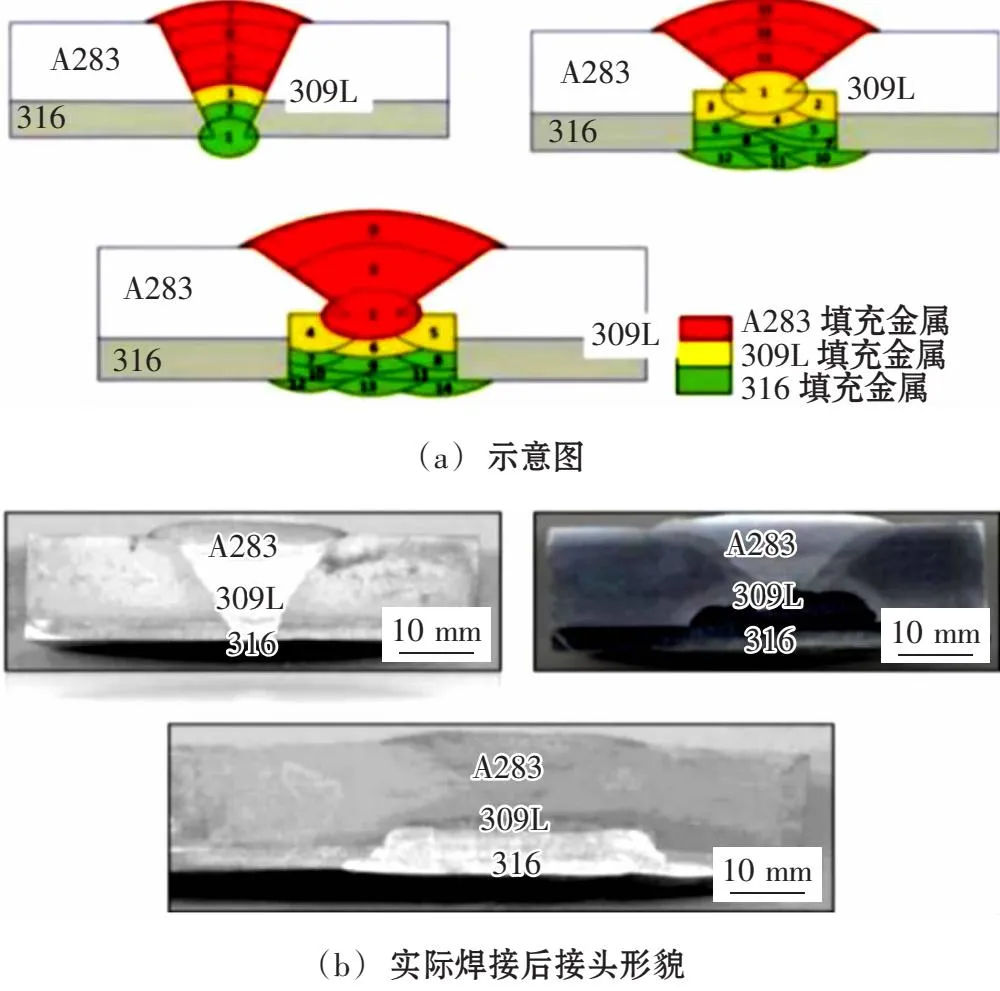

Dhib等学者[22]研究了316奥氏体不锈钢与A283低碳钢轧制复合钢板焊接前后的力学性能和冶金性能。根据焊接顺序及焊缝结构设计了3种焊接接头,如图7所示。研究了焊缝金属的显微组织、显微硬度和机械强度。结果表明:采用热轧工艺可以得到结合质量良好的316/A283复合材料;由于碳的扩散,覆材与基材之间存在着一个非均匀组织的中间区,导致界面附近的显微硬度出现了突变;所有焊接试样的力学性能良好;过渡层及覆层焊缝采用多道焊接方法的焊接试样具有良好的弯曲性能;焊接顺序为先焊基层、再焊过渡层、最后焊覆层的焊接接头具有良好的冲击韧性。

图7 316/A283复合板焊接接头截面形貌[22]

刘明阳[23]研究了Q345/304不锈钢复合板焊缝微观组织和力学性能。设计了4种工艺,分别为:V形坡口,无过渡层;阶梯V形坡口,无过渡层;阶梯V形坡口,TIG焊接过渡层;阶梯V形坡口,SMAW焊接过渡层。通过分析不同工艺的焊缝微观组织、元素分布、力学性能及断口形貌。可知:过渡层焊缝可有效阻碍基层焊缝和覆层焊缝之间元素的扩散及界面脆性相的形成,提高了复合板焊接接头力学性能。

3.3 填充金属对焊接接头组织与性能的影响

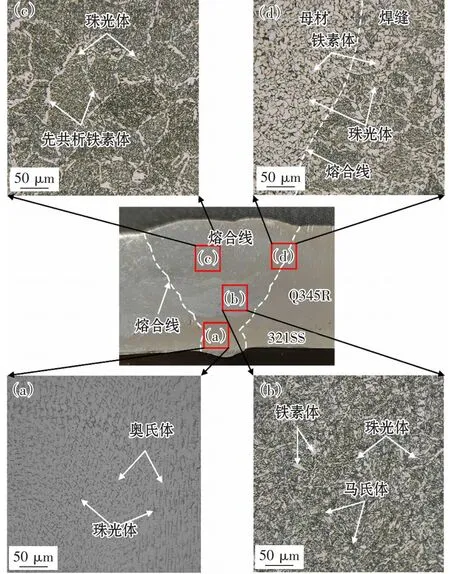

Li等学者[24]分别采用碳钢及不锈钢填充材料焊接Q345R焊缝,研究了不同填充金属321/Q345R复合板焊接接头的微观组织和力学性能,如图8、图9所示。研究结果表明:采用不锈钢填充材料焊接Q345R,第一层焊缝形成了马氏体相(局部硬化区),显微硬度值达到425 HV1,显著高于母材。而碳钢焊材焊缝的抗拉强度值与不锈钢焊材焊缝抗拉强度相当。局部硬化区从焊缝处突出,当焊接接头厚度截面上局部硬化区面积大于接头厚度截面面积的17%时,弯曲试样在局部硬化区附近产生裂纹。

图8 基层焊缝填充金属为不锈钢的焊接接头微观组织[24]

图9 基层焊缝填充金属为碳钢的焊接接头微观组织[24]

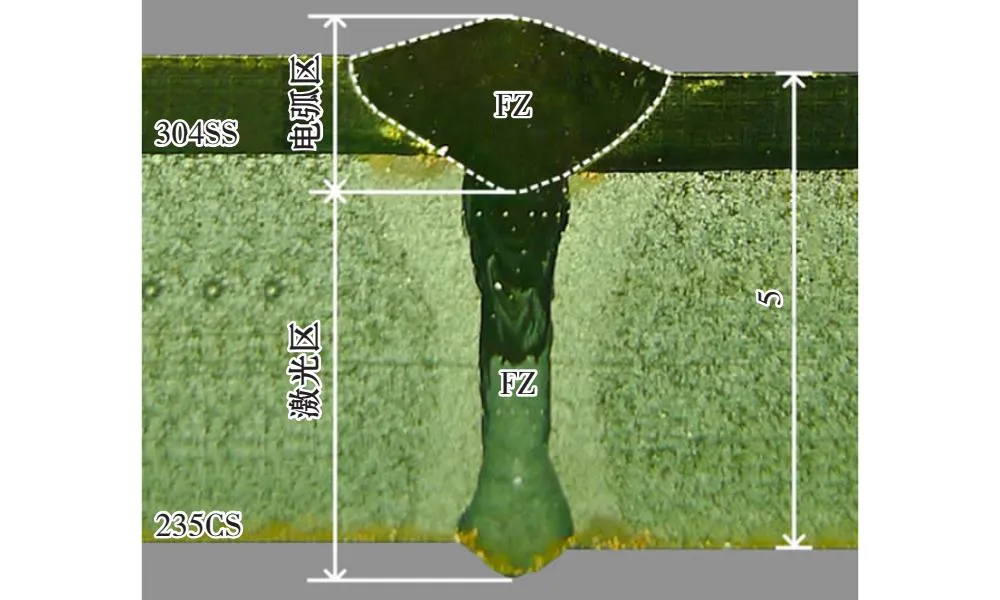

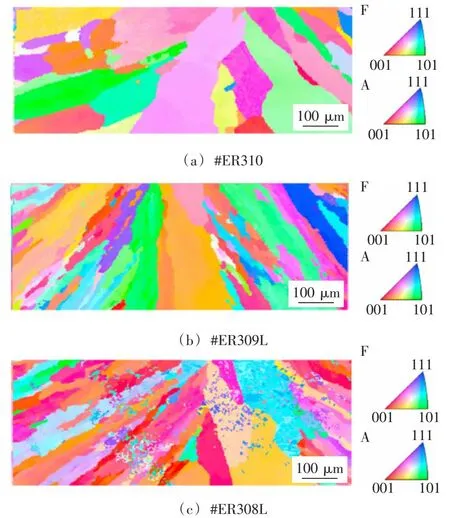

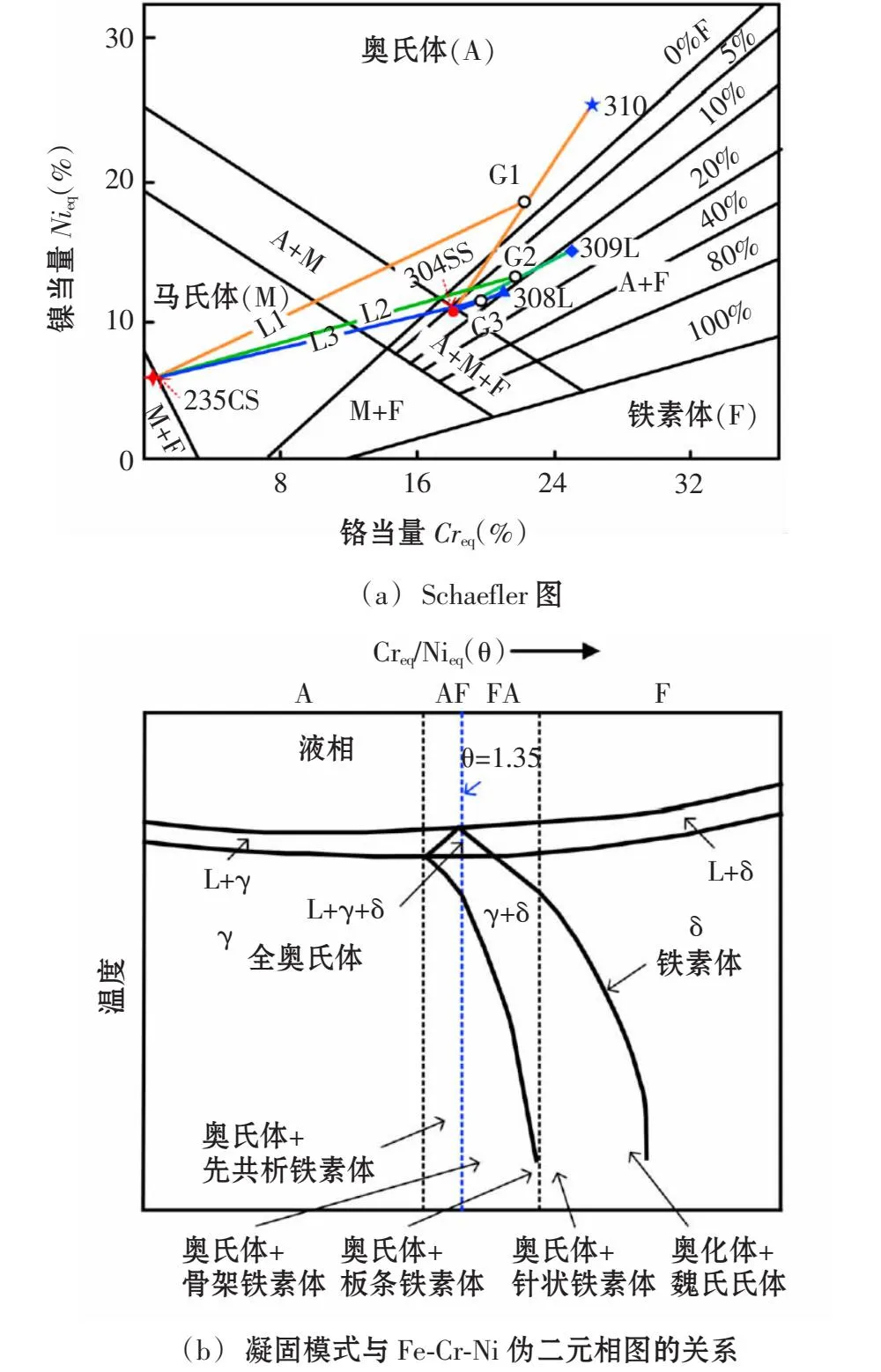

Meng等学者[25]采用ER310,ER309,ER308 3种不同Cr含量的焊材分别焊接304/235不锈钢复合板,焊接方法采用单道次激光-电弧复合焊接,焊接接头截面形貌如图10所示。研究了焊接接头微观组织与性能。结果表明:随着Cr含量的增加,电弧区FZ的平均晶粒尺寸从12.23 μm增加到43.8 μm,如图11所示;利用计算得到的Creq和Nieq比值阐明了激光-电弧复合焊接不锈钢复合板焊缝的凝固模式和组织转变机理,进而表征焊缝性能,由于ER310焊缝由AF模式转变为FA模式的Creq和Nieq比值为1.35,在ER310焊缝中形成了枝晶和胞状晶粒,并伴有亚晶界的凝固。而在ER309L和ER308L焊缝中,Creq和Nieq比值分别达到1.717和1.763,焊缝凝固模式为FA,促进了焊缝组织的形成或针状铁素体,从而增强了焊缝的强度,如图12所示。

图10 典型的焊缝断面形态[25]

图11 不同线材在电弧弧焊区的角晶粒分布[25]

图12 Schaefler图及凝固模式与Fe-Cr-Ni伪二元相图的关系[25]

3.4 焊接研究现状总结

综上所述,国内外学者针对不锈钢/碳钢复合材料焊接工艺及焊接接头性能做了很多研究工作,具体研究了焊接方法、焊接填充材料、坡口形式、焊接顺序、过渡层焊缝等对不锈钢复合材料焊接接头质量的影响。然而,针对过渡层焊缝对不锈钢/碳钢复合材料焊接接头性能的影响只局限于添加或不添加过渡层焊缝。未见有文献报道有关过渡层焊缝形态对不锈钢/碳钢复合材料焊接接头性能的影响。

4 结束语

随着不锈钢/碳钢复合材料被广泛应用于石油化工、船舶、海洋、电力、核电、军工等多个领域,对其焊接接头性能要求也越来越高,随之其焊接技术越来越受到人们的重视。目前,许多学者对其焊接工艺的研究做了很多工作。但专门针对过渡层焊缝的研究较少。因此,在一定工艺条件下,研究过渡层焊缝及其界面的微观组织和性能对不锈钢/碳钢复合材料焊接接头性能的影响具有重要意义,这将为不锈钢/碳钢复合材料焊接工艺的制定提供强有力的理论支撑。另外,由不锈钢/碳钢复合材料的焊接规范可知,目前不锈钢/碳钢复合材料焊接的焊缝坡口形式、焊接顺序等工艺复杂,因此,开发高效高质的不锈钢/碳钢复合材料的焊接工艺具有工程实际意义。