一种可自动校正的轨道吊FLAG板大车定位装置

◎ 黄纬 广州南沙联合集装箱码头有限公司

在自动化码头中,自动化轨道吊扮演着堆场装卸运输的重要角色。而FLAG板(标志板)定位系统因其较低的成本和较高的精度,广泛应用于自动化轨道吊的大车定位中。针对长距离行走中发生的打滑等异常使FLAG板定位系统中的绝对值编码器输出数据产生误差,造成故障报出或堆箱不齐等问题,本文以南沙四期自动化轨道吊项目为例,介绍一种基于软件逻辑校验的,可自动校正绝对值编码器的FLAG板定位装置。

1.自动校正FLAG板定位装置的设计背景

自动化轨道吊存在海陆侧跨距较大、大车运行距离较长、堆场在投入运行一段时间后容易出现沉降导致轨道不平等作业特点,因此需要高精度的大车定位方式。而自动化作业的大车方向偏差允许量通常在2cm以内,可以说,一套精确的大车定位系统是自动化轨道吊项目能否成功的关键。

传统码头堆场单机大车行走行程在600米以上。当大车长距离行走时,装有编码器的主动轮跟轨道偶发接触不牢、打滑导致的编码器输出误差累计可达10米以上。过大的误差导致自动化堆箱时系统报出“堆场抓放箱偏差过大”“左右侧有障碍物”等故障,终止自动抓放箱;从而增加远控司机手动作业量,降低堆场装卸效率。

目前自动化轨道吊的大车定位方式常采用卫星定位、场地+设备定位等方式。卫星定位具有精度较高的优点,但由于卫星定位信号易受到通信干扰。而目前自动化码头运输设备多采用远程控制,普遍存在多频段的通信,所以卫星定位较不稳定。目前大多数集装箱码头采用场地+设备定位。在场地+设备这一定位方式中,传统轨道吊较多使用增量型编码器+磁钉来进行大车定位。磁钉系统由安装于轨道的磁钉、安装在大车上的扫描天线及其处理系统组成。当天线中心线经过磁钉上方时,主控制器会接收到一个上升沿脉冲及相应磁钉编号。该方案中磁钉及其扫描天线价格昂贵,地面施工成本高。且磁钉易受到杂物、磁钉消磁等影响。

此外,“场地+设备”定位方式还有许多种实现形式。比如格雷母线定位系统,其主要部分为格雷母线、天线箱、地址编码发射器、接收器。工作原理为利用扁平状的格雷母线和天线箱相互靠近,产生电磁耦合,同时用位移传感器进行通信,并检测到天线箱在格雷母线长度方向上的位置。此外,有一部分自动化码头也采用RFID射频识别技术进行大车定位,其系统构成包括安装在轨道一侧的间隔排列的电子标签,机器上的RFID读写器,及相应的PLC读写程序和编码器校正程序。其工作原理为机器在轨道行走过程中,读写器扫描到电子标签,将标签序号上传至PLC。相比之下,同样为“场地+设备”,FLAG板定位装置只需要铁制的标志板、光电传感器及常规编码器,施工及维护方便,成本较其他几种方式大幅度降低。

2.FLAG板定位系统构成及原理

FLAG板定位系统硬件上由安装在设备大车上的光电传感器及平行依次非对称安装在轨道一侧的间隔6米的不锈钢标志板、绝对值编码器和增量型编码器组成(如图1)。在本项目中,自动化轨道吊由8个大车电机进行驱动(如图2)。8个大车电机分为2个电机组,分别由2个变频器进行控制。其中绝对值编码器安装在3#和7#电机的驱动轮轴上,增量型编码器安装在2#和6#电机上。两种编码器在两侧对称交叉布置的目的在于,即使一侧大车或编码器发生故障,通过应急处理,另一侧大车正常运行也可以带动整机应急进行动作。大车电机组1的增量型编码器和大车电机组2的增量型编码器分别将信号反馈给电气房中的两个大车变频器模块。

图1 大车FLAG板定位装置实物图

图2 轨道吊大车电机及编码器分布图

每一块FLAG板所在的位置值已提前保存在PLC程序中。当激光传感器扫到FLAG板时,系统根据当前绝对值编码器的值确定FLAG板编号,读取相应大车位置值。当大车行驶在两块FLAG板中间时,系统靠增量型编码器累计读数计算相应的大车位置值。

设FLAG板计算出的大车位置值为PGantry,则

其中:

PFlag为FLAG板基础位置值,提前保存在PLC程序中;

CWidth为Flag板宽度补偿值,本项目取180mm,±号根据大车方向决定;

CSpeed为激光器反应速度补偿值,根据大车实时速度确定;

CPosition为激光器位置补偿值,本项目取-608mm;

PEncoder为大车增量型编码器计算值,由编码器计算后得出。

3.软件标定原理及流程

本项目采用西门子Portal软件进行程序编写。软件标定,即确定增量型编码器和绝对值编码器的比例系数值Factor和补偿值Offset,使编码器能准确计算出实际大车位置。可取相邻的两块FLAG板,设第一块位置较小的板的编码器读数值和实际位置值分别为X1、Y1,第二块位置较大的板的编码器读数值和实际位置值为Y2。

Factor及Offset值的计算公式为:

绝对值编码器标定流程为(如图3):

①根据堆场的位置从小到大,取任意一段两块FLAG标志板间共6米长的大车行程,获取相邻的两块FLAG板的位置值Y1、Y2。②将位置较小的FLAG板的左侧与大车中心线保持平齐,在软件程序块FB413(图3)中,设将NewloadValue设置为10000000(X1 值),LoadValueDirec强制通,再强制断。③将大车运行到最后一块flag板的左侧与大车中心对应,记录此时的AbsEncRead_Dint值(X2值),解除LoadValueDirec 强制。④将X1、X2、Y1、Y2四个值代入公式算出得出factor和offset的值,然后填入对应机号的参数表中。

增量型编码器的标定流程(如图4):

图4 增量型编码器标定程序块FB6013

①获取相邻的两块FLAG板的位置值Y1、Y2。②打开程序块FB6013,在起始位置将增量型编码器数值PosRstVal赋值1000000。则此时认为实际位置为0mm。③将清零程序点临时强制断,防止增量型编码器数值被刷新。④打旁路将大车手动运行600mm,记录当前的PosCount值,然后解除清零程序点强制。记第一块FLAG标志板PosCount为X1,第二块FLAG标志板PosCount为X2。⑤将X1、X2、Y1、Y2四个值代入公式算出得出增量型编码器的factor和offset的值,然后填入对应机号的参数表中。

4.自动校正流程简介

自动化轨道吊大车行走过程中,若绝对值编码器位置值出现偏差,系统会首先使用自动校正流程进行校正。自动校正流程的思路是利用PLC程序上的逻辑校验,计算出绝对值编码器的值PAbs与FLAG板计算出的大车位置值PGantry的偏差,然后在不同条件下进行判断和校正,最终使校正后的两者偏差在允许范围内。以下为校正过程:

设程序校验偏差值为R,则

①当光电传感器扫到FLAG 板时,程序进行判断;若20 cm<R<100 cm,大车停下来后会将PGantry的值赋给PAbs。②当在两块FLAG板中间运行或轨道吊进行过街时,程序实时进行判断;若30cm<R<100cm,报出故障停机,并将PGantry赋给PAbs。两种情况下,当偏差值超过100cm时,出于安全考虑不予赋值,报出故障停机。流程图如图5、图6所示。

图5 刷FLAG板时校正流程图

图6 报同步检测故障时校正流程图

5.手动校正流程简介

当FLAG板计算值与编码器值偏差过大,或其他情况下自动校正流程失效时,需人工手动校正。本项目自动化堆场为侧面装卸水平布局,大车行走距离较长,单台机可横跨几个堆场,传统的大车极限位置作为校正点不适用;故本项目使用大车锚定位置PArchor作为手动校正点。即每台机在堆场中设定一个特定的锚定位并安装相应感应板。具体手动校正流程如下:

工程技术人员申请进场上机,与司机沟通将大车开至对应锚定位,直至校正限位感应到地面感应板。后在电气房操作站选择编码器位置,并长按清零按钮保持一定延时,随后锚定位置的大车位置值PArchor的值被赋给PAbs,校正完成。

6.安装维护注意事项

(1)FLAG板安装前应确认堆场无明显起伏,且FLAG板与轨道距离须一致。

(2)FLAG板安装前需建立堆场坐标系,并使用激光水平仪对每一块板的位置进行精确测量。

(3)日常进行设备检查时需检查FLAG板底座有无松动,FLAG板有无缺失;光电传感器有无损坏等。

7.常见故障与解决方法

(1)“大车FLAG板位置信号丢失”。此故障原因有两个。一个原因为光电传感器扫描时连续漏掉2块flag板。解决方法为检查激光器高度是否过高,FLAG板是否缺损。另一个原因为断电重启大车变频器和编码器,导致FLAG板位置跳变。解决方法为:若绝对值编码器位置正确,则可操作设备使用旁路进行临时动车,到达下一个FLAG板后,读取到下一个FLAG板的数值即可解决。若编码器位置也出现错误,则需要在单机程序中将此时大车位置值赋给编码器,后操作设备使用旁路进行临时动车,到达下一个FLAG板。

(2)“大车绝对值编码器通讯故障”,且DP插头上的指示灯从绿色变为红色。此故障原因为大车绝对值编码器的dp通讯与上下层通讯之间断开。解决方法为排查编码器通讯DP线路上的各个节点,检查DP插头屏蔽线是否正确接地。

(3)“大车绝对值编码器与FLAG板偏差过大故障”此故障由前文中绝对值编码器校验报出。故障原因有:堆场内临近FLAG板处堆积杂草或其他障碍物,导致激光器误扫到障碍物报出故障;FLAG板遭到破坏、激光器异常或两者对位位置未调节好;堆场轨道发生沉降,上下不平,导致机器在运行过程中发生抖动等等。为避免此故障发生,需做好堆场巡检,对FLAG板、轨道及其四周的异物进行及时清理。

8.大车定位装置的防打滑设置

南方气候潮湿多雨,在轨道上存在积水时,大车加减速的过程中大车车轮易打滑,从而造成大车编码器记录的车轮转动圈数与实际大车运动距离不一致,报出大车定位故障或大车变频器故障。针对这个问题,本定位装置增加了防打滑设置,使用一套专用的PLC程序参数和变频器参数,从而避免大车车轮打滑及其衍生故障。

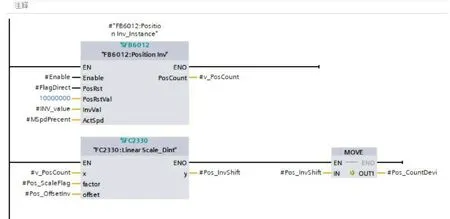

PLC 程序设置如下(以西门子Portal程序为例)(如图7):①设置雨天模式,限制大车速度:在大车控制程序块FC405中,增加速度控制逻辑。当维修人员开启雨天模式时,Gantry Speed Limit 3字段置1,大车的速度限制在50%。从而避免雨天高速状态下的车轮打滑。②在大车控制程序块FC405中,延长从全速减至5%速度的时间到10.5s。从而使大车减速曲线更加平缓。③在大车监控程序块FB402中,将大车运行超时的监测时间进行延长。

图7 PLC程序防打滑设置

变频器参数设置如下(本项目采用西门子STARTER 进行变频器参数设置):①增大当前采样时间内允许的最大速度差(参数p0492)至200rpm。②修改判定电机失速的相关参数:增大速度阈值(参数p1744)至100rpm,增大速度公差(参数p1745)至45%,增大延迟时间(参数p2178)至2s。③修改判定电机堵转的相关参数:降低速度阈值(参数p2175)至8.5rpm,增加延迟时间(参数p2177)至2s。

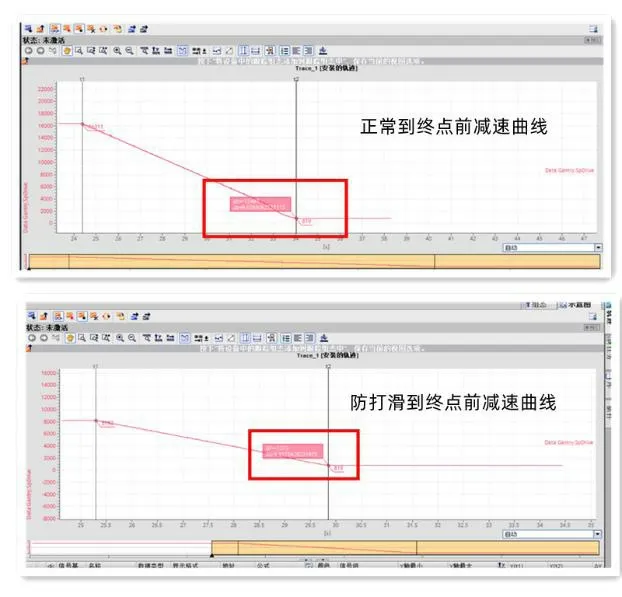

防打滑模式修改前后的大车运行效果对比如图8和图9。从图8中可以看出,参数修改前,大车标准模式下,远控司机从全速状态松掉手柄,经过6s大车减速到速度为0。而如果设置了防打滑模式,速度曲线明显变得平缓。从图9中可以看出,参数修改后,大车到终点前减速到0的曲线也明显变得平缓。由此看出,防打滑模式的设置使速度变化变得平缓,很大程度上降低了车轮打滑的可能性。

图8 全速时松掉手柄的速度曲线对比

图9 到终点前减速曲线对比

9.结论

这套以自动校正为主,手动校正为辅的FLAG板大车定位装置,将程序逻辑校验和人工干预相结合,用较低的成本实现了FLAG板定位装置的高精度校正,确保了自动化轨道吊大车行走误差控制在20cm以内,从而保证了堆场内自动化叠箱和与集卡对位时大车方向的精确度。该方法对其他轨道式自动化装卸设备如自动化岸桥、自动化门机的大车行走校正也有很大的参考意义。