典型“铝-钛-铝”三层结构复合耳片腐蚀防护性能研究

郭祥,赵伟,赵连红,冯成慧,刘元海

(1.航空工业第一飞机设计研究院,西安 710089;2.中国特种飞行器研究所,结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

随着工业化水平的日益提高,单一材料的性能已满足不了航空装备复杂结构的需求。层状复合材料结合两种或两种以上材料的优势,通过合理的防护体系/结构形式和装配形式,能够实现航空装备复杂结构的功能和性能需求,在航空设备复杂结构逐渐得到应用[1-4]。铝合金和钛合金具有较好的机械性能与耐蚀性,其中,铝合金-钛合金组合机构、铝合金-结构钢等组合结构在飞机典型结构上大量使用[5-8]。随着我国海洋强国战略的推行,飞机在腐蚀介质环境下服役机会逐渐增多,长期面临高盐雾、高湿热等严酷腐蚀环境易导致铝合金使用部位发生腐蚀,特别是对于钛合金-铝合金混杂结构而言,异种金属接触导致电偶腐蚀敏感性高,混杂结构易产生电偶腐蚀[9-11]。导致钛合金-铝合金混杂结构快速腐蚀破坏,从而缩短结构件的使用寿命[12-16]。

为增强“钛-铝”复合耳片在腐蚀环境下的耐腐蚀性能,延长使用寿命[17-19],选取典型“铝-钛-铝”三层结构复合耳片作为研究对象,考虑组合结构的材料、工艺、连接形式、密封和防腐处理措施[20],开展模拟加速试验环境谱下的腐蚀试验,研究在腐蚀环境下“铝-钛-铝”三层结构的腐蚀行为特征和规律,对于“铝-钛-铝”三层结构防护体系在航空装备的使用推广有重要意义。

1 实验室加速试验

1.1 试样

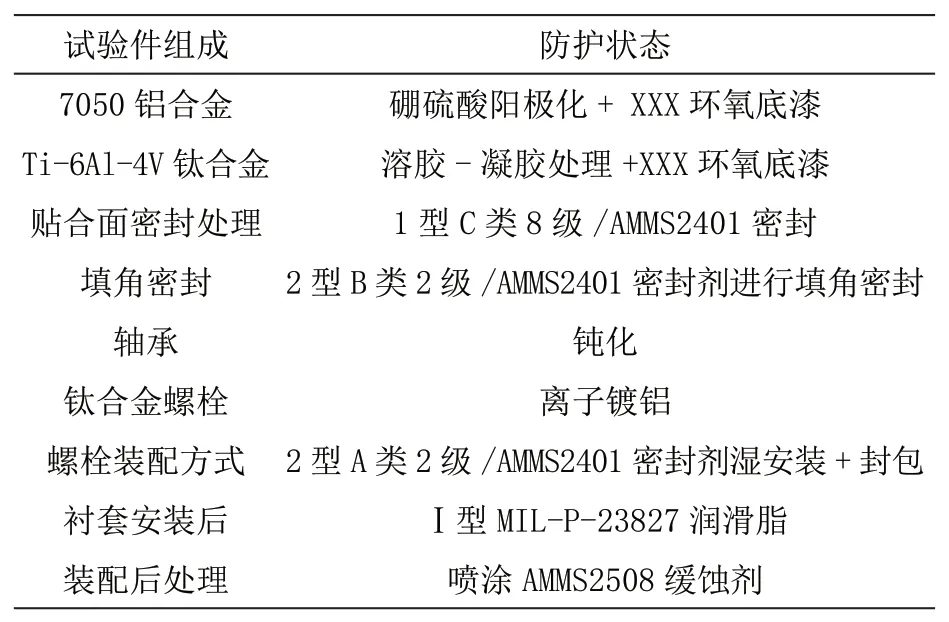

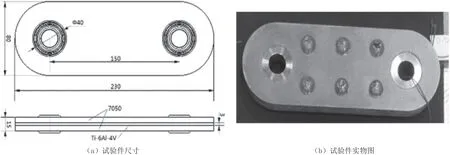

试验件为典型“铝-钛-铝”三层结构复合耳片,主体材料采用中间层为Ti-6Al-4V钛合金,上下两层为7050铝合金,试验件的具体腐蚀防护措施如表1所示。典型“铝-钛-铝”三层结构复合耳片试验件示意图详见图1。

表1 试验件腐蚀防护措施

图1 典型“铝-钛-铝”三层结构复合耳片试验件

1.2 实验条件和方法

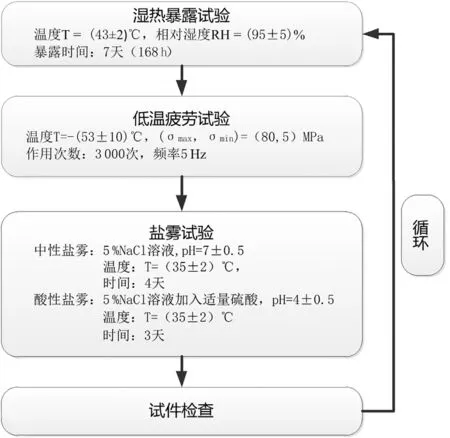

通过依据层状结构在不同腐蚀环境下的折算系数,编制加速试验环境谱(加速试验环境谱如图2所示),开展20个试验周期的“铝-钛-铝”三层结构复合耳片试验件实验室加速腐蚀环境试验,试验件为5件。

图2 加速试验环境谱

1)湿热暴露试验:

试验条件:温度T=(43±2)℃,相对湿度RH=(95±5)%,暴露时间7 d(168 h)。在湿热环境试验箱中开展试验,试验前使用润滑脂涂抹保护试验件的轴承,确保轴承不被湿热环境腐蚀。将所有试验件平放在湿热试验箱内的木质支架上。

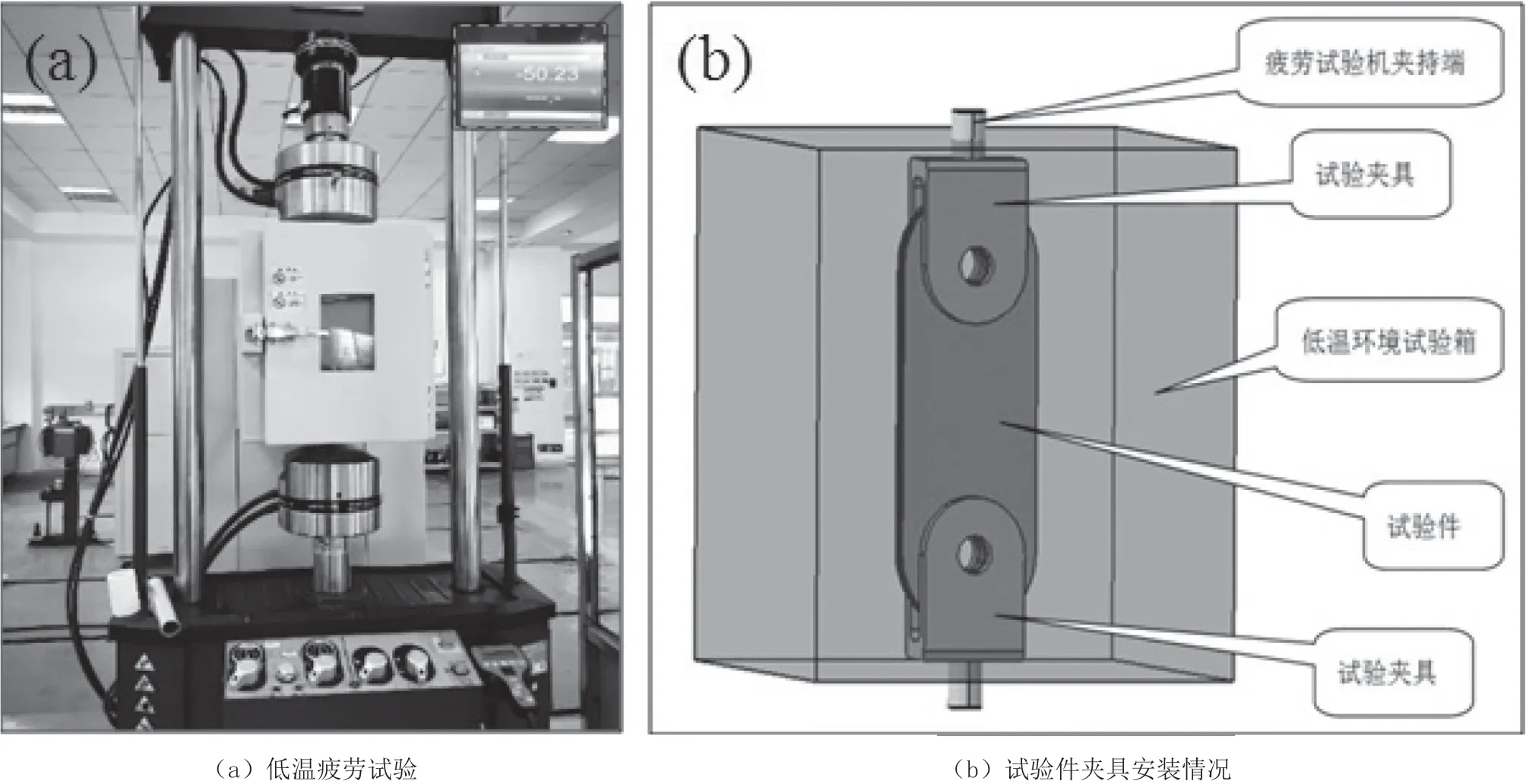

2)低温疲劳试验:

试 验 条 件:温 度T=-(53±10)℃,(σmax,σmin)=(80,5)MPa,作用次数3 000,频率5 Hz。低温环境采用与疲劳试验机配套的低温环境试验箱协同实施,针对“铝-钛-铝”单耳三层试验件的结构特点,采用专用的试验件夹持夹具(试验件夹具如图3所示),确保疲劳载荷和低温环境的协同施加。其中在装夹试验件时用玻璃钢垫垫紧试验件与夹具之间的缝隙,防止在低温疲劳试验过程中因为试验件与夹具间存在间隙导致试验件铝板和钛板间贴合面密封张开破坏。

图3 低温疲劳试验

3)盐雾试验:

试验条件:①中性盐雾,温度T=(35±2)℃,5 %NaCl溶液,pH=7±0.5,时间4 d。②酸性盐雾,温度T=(35±2)℃,5 %NaCl溶液,pH=4±0.5,时间3 d。试验前使用润滑脂涂抹试验件的轴承孔进行防护处理。所有试验件放置在有机玻璃支架上,与垂直方向成(20±5)°。

1.3 测试项目和测试方法

每完成1次循环(相对于服役1年)后,视情对试验件进行维护,维护工作包括清洗、补漆等,然后进行详细检查,并拍照和记录,共完成20次试验循环,试验结果主要测试分析设备见表2。参照GB/T 1766-2008《色漆和清漆涂层老化的评级方法》,检查所有试验件涂层表面是否存在起泡、锈蚀、剥落、开裂缺陷;按GB/T 9754《色漆和清漆不含金属颜料的色漆漆膜的20 °、60 °和85 °镜面光泽的确定》第10部分测定老化前后的光泽,计算失光率;按GB/T 11186《漆膜颜色的测量方法》第2部分颜色测量和第3部分色差计算,采用便携式分光测色计测量和计算涂层试验前后的色差值(L值、A值和B值)。在20个循环后,通过扫描电镜观察试验件的微观形貌,用能谱仪分析腐蚀产物的成分。

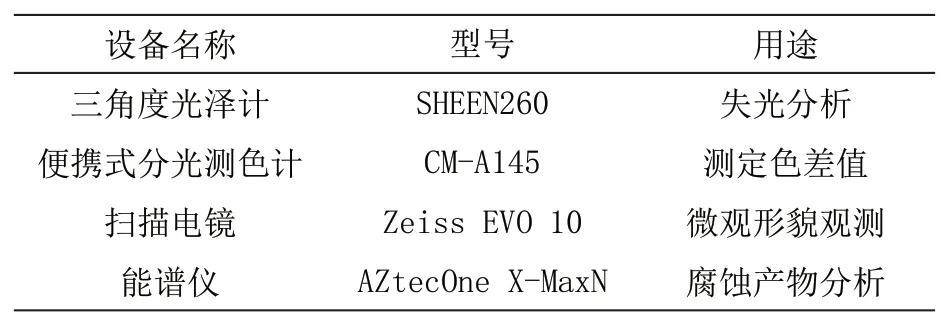

表2 主要检测设备

2 结果与讨论

2.1 试验数据分析

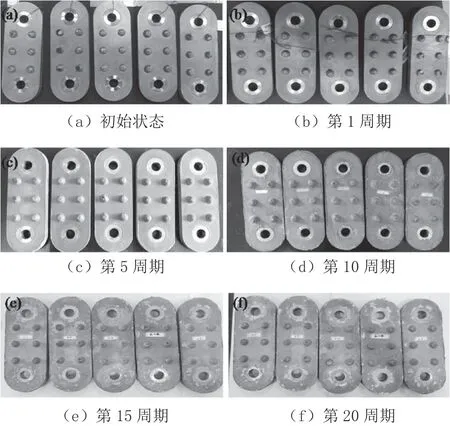

经过20个周期的环境谱加速腐蚀试验,“铝-钛-铝”三层结构复合耳片试验件除蚀坑外,试验件均没有出现断裂,试验件腐蚀状态详见图4。表明通过三层结构设计和试验件喷涂AMMS2508缓蚀剂的防腐蚀方案是行之有效的。在长达20个加速腐蚀试验周期,可有效避免试验件在腐蚀介质与拉伸应力的协同作用下发生腐蚀疲劳而产生断裂的情况。

图4 试验件腐蚀状态

失光率和色差值得大小反映着涂层性能差异。通过对“铝-钛-铝”三层结构复合耳片试验件的第1,5,10,15和20周期的失光率和色度计算,详见表3~7。涂层在湿热-低温疲劳-盐雾的试验条件下,由于每个周期高低温和干湿的交替进行,涂层表面反复收缩膨胀,产生的内应力加速了涂层腐蚀破坏。随着腐蚀加速试验周期的增加,失光率的色差值均呈现增加趋势,在第15周期时,涂层出现明显变色,蚀点增多,蚀坑面积明显增大。其中在第20周期,试验件的失光率达到最大值为95.5 %,色差值也达到13.96。对试验件进行腐蚀等级评定,其中粉化等级和起泡等级在第20周期均达到最大评定等级,分别为5和S5。腐蚀特点呈现蚀点分布广,沿轴承周围出现较多的点蚀坑,这些蚀坑的形成是由于氯离子在金属表面的局部破坏,容易发生在金属的承力部位。蚀坑形貌浅而宽,且蚀坑面积最大处达到200 mm2以上,剥落等级达到2(S4)。

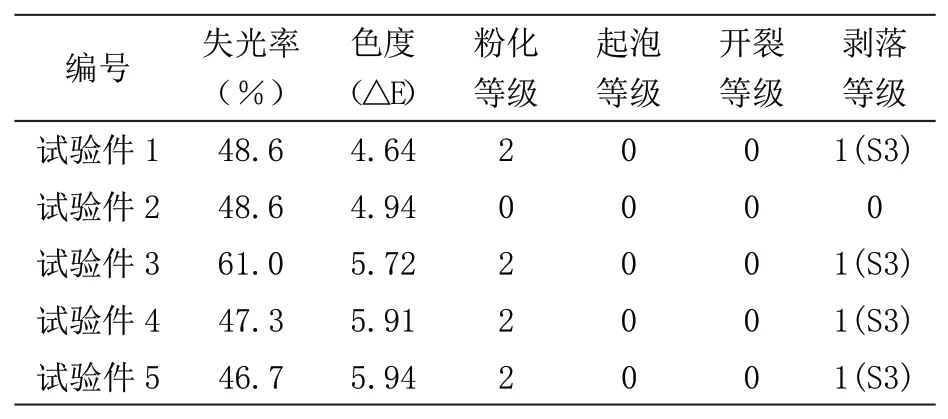

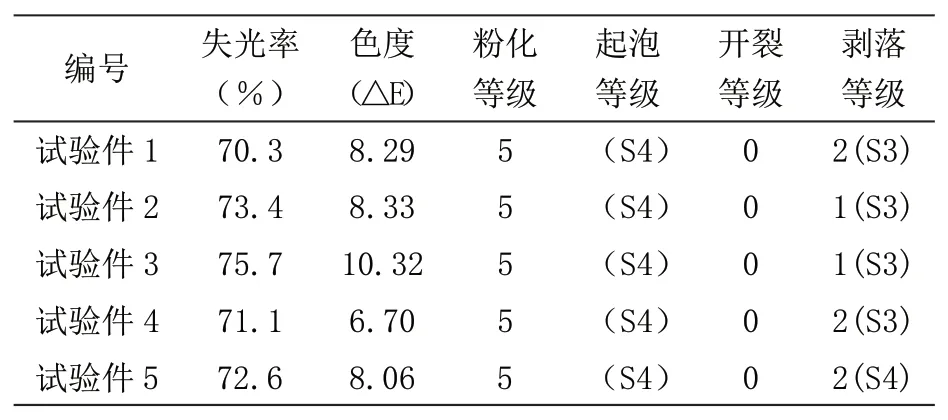

表3 试验件加速腐蚀第1周期后涂层状态

表4 试验件加速腐蚀第5周期后涂层状态

表5 试验件加速腐蚀第10周期后涂层状态

表6 试验件加速腐蚀第15周期后涂层状态

表7 试验件加速腐蚀第20周期后涂层状态

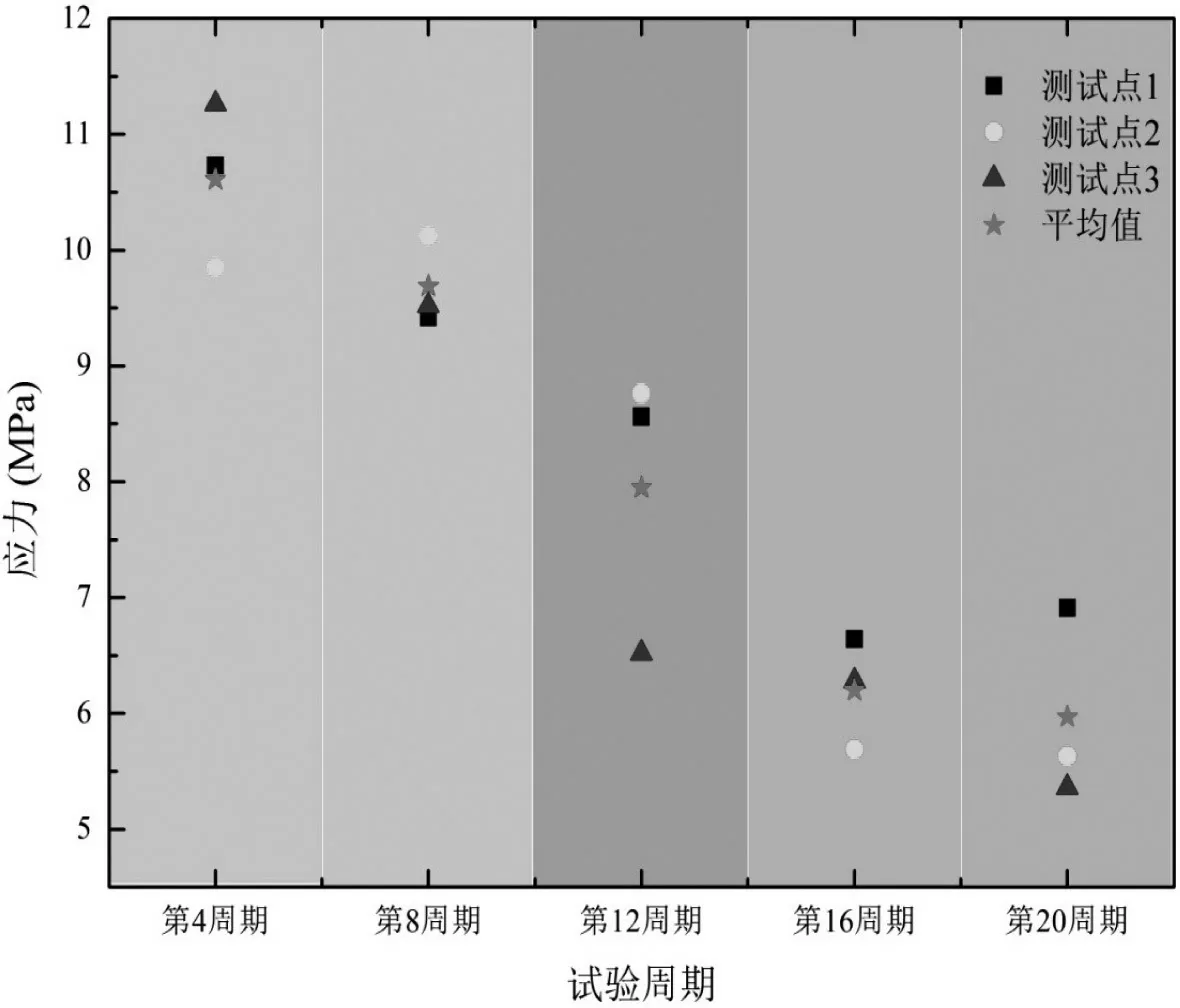

附着力的大小是考核漆膜性能的重要指标。通过对“铝-钛-铝”三层结构复合耳片试验件的第4,8,12,16和20周期附着力进行测试并记录于表8中。初始状态7050铝合金的附着力平均值为13.74 MPa,Ti-6Al-4V钛合金的附着力平均值为11.46 MPa。试验件的附着力变化趋势如图5所示。随加速腐蚀试验周期的增加,试验件的附着力大小呈降低趋势。经过20个周期试验后,附着力的平均值依然在5 MPa以上,表明漆膜的防护效果较好。

表8 试验件附着力测试记录表

图5 试验件附着力

2.2 实验结果分析

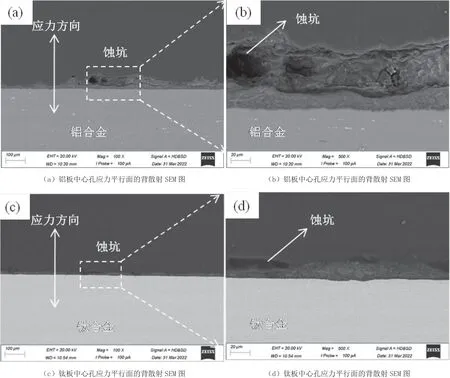

针对“铝-钛-铝”三层结构复合耳片验件的腐蚀情况,对试验件轴承附近的腐蚀形貌和腐蚀产物进行分析。金属块的长度方向是应力拉伸方向,轴承孔周围是应力集中的部位。为了观察应力是否使金属块产生了横向裂纹,因此用金刚石慢速切割机切割钛合金和铝合金样品,确保切割方向与应力方向相同,将平行面抛光至1 μm,用SEM-EDS分析腐蚀部位的形貌和腐蚀产物。

腐蚀疲劳强度与材料的耐蚀性有关,用SEM对“铝-钛-铝”三层结构复合耳片试验件的铝板和钛板观察,铝板腐蚀区域出现了较大的腐蚀坑,铝合金表面的腐蚀产物厚度达到14 μm,且腐蚀面积广,而钛合金在铝合金相同的切割区域处,几乎观察不到腐蚀现象,表明随着铝合金的强度的提高,其耐应力腐蚀性能下降,而钛合金具有优异的耐蚀性,如图6所示。合理的选材,可有效改善合金的耐腐蚀疲劳性能。钛合金材料优异的耐蚀性为三层结构提供了强有力的支撑,有效的加强了耐蚀性较差的高强度铝合金在腐蚀疲劳作用下的力学性能。

图6 铝板和钛板中心孔应力平行面的背散射SEM图

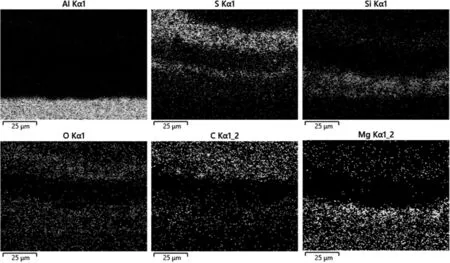

为进一步研究典型“铝-钛-铝”单耳三层结构试验件的腐蚀产物,对铝合金白色的腐蚀区域进行EDS分析,见图7。铝合金表面的腐蚀产物主要成分包括Si、O、Al、Mg,这些成分都是铝合金块的组成元素,腐蚀产物主要是铝合金的氧化物。S来源于铝合金表面的防护涂料。另外,通过SEM观察到一个很重要的现象,铝合金和钛合金在腐蚀区域均未观察到腐蚀疲劳裂纹。表明在加速腐蚀试验的过程中,铝合金和钛合金没有出现疲劳损伤情况,只在轴承口的边缘出现电偶腐蚀现象。

图7 铝合金腐蚀部位的EDS分析

针对典型“铝-钛-铝”单耳三层结构试验件进行20个周期的实验室腐蚀加速环境试验,试验结束后,5件试验件均未出现疲劳断裂,通过微观形貌观察,未出现微裂纹。表明了三层结构在腐蚀疲劳方面设计的合理性。在腐蚀环境和应力的共同作用下,高强度铝合金提供较好的力学性能,钛合金提供了优异的耐蚀性。钛铝两种合金通过合理的三层结构设计,在不影响飞机的使用寿命的同时,即节省了一定的飞机制造

成本,也在飞机机身减重方面有很好的借鉴意义。另外,缓蚀剂对于漆层的腐蚀具有很好的保护作用,在试验件表面涂缓蚀剂可有效的减轻漆层的腐蚀破坏,但要注意合理使用缓蚀剂的用量,在缓蚀剂使用较少时,反而会加速腐蚀。

3 结论

通过20个周期的实验室加速腐蚀试验,“铝-钛-铝”三层结构试验件未出现明显的腐蚀疲劳破坏,表明“铝-钛-铝”三层结构腐蚀防护体系具有较好的耐蚀性。得到如下结论:

1)“铝-钛-铝”三层结构试验件的涂层失光率和色差值增幅较大,需要定期日常清理和涂覆缓蚀剂缓解防护体系老化速度;

2)“铝-钛-铝”三层结构试验件的轴承附近出现了面积较大的点蚀坑,表明腐蚀环境下氯离子局部破坏涂层,引起金属基体发生点蚀,需要定期在“铝-钛-铝”三层结构试验件的轴承区域涂敷缓蚀剂,减缓承力部位的电化学侵蚀,以提高“铝-钛-铝”三层结构整体耐蚀性能。