微织构铣刀干铣削RuT500切削性能研究*

李 俚,方 枭,赖徳斌,林勇传,冀全鑫,李胜柱

(1.广西大学机械工程学院,南宁 530004;2.广西玉柴机器配件制造有限公司,玉林 537005)

0 引言

蠕墨铸铁(compacted graphite lron)作为铸铁材料,它有着比灰铸铁更高的拉伸和疲劳强度,又具备与球墨铸铁相当的高硬度[1-2],介于两者之间的优异力学性能使其在汽车发动机零件等领域广泛应用[3]。但蠕墨铸铁独特的石墨结构在切削中造成的切削力过大[4]、导热性差[5]、刀具寿命低、磨损严重等问题对于其加工而言是一个难题。

针对蠕墨铸铁可加工性差问题,国内外学者主要对蠕墨铸铁的微观结构,加工机理[6-7]以及刀具和切削参数等方面展开研究。冯义超等[8]分别对蠕墨铸铁,灰铸铁和球墨铸铁进行铣削实验,结果表明在常规切削参数范围内提高切削速度,降低进给量有利于蠕墨铸铁加工。艾晓南等[9]通过改变涂层和槽型开发的新式刀具寿命是原有刀具的3倍。隋建波等[10]探究了切削参数,刀具涂层厚度和刀尖圆弧半径对RuT400车削加工的影响规律,实现了切削力模型的高精度预测。

随着金属切削理论的不断发展,近年来,表面织构作为一种刀具改进技术,已被诸多研究证明在刀具表面植入微织构可以有效提高刀具切削性能,降低刀-屑接触面积,改善切削加工区域摩擦状态。REDDY等[11]制备了前刀面的沟槽和微坑织构并与无织构刀具对比,结果发现织构刀具前后刀面的磨损量、工件表面粗糙度显著降低。VASUMATHY等[12]在前刀面加工的平行和垂直于切屑流的沟槽织构都有效降低了切削力并指出织构的铺设方向会影响切屑和织构的相对角度,进而影响切削性能。成立等[13]在TiAlN涂层铣刀表面制备了平行于切削刃的沟槽织构,发现在不同的切削参数下,织构刀具均可降低切削力。陈汇丰等[14]在有限元仿真中分析了织构几何参数对切削性能的影响,其中织构刃边角对切削力的影响最大,刃边角在90°时具有最好的减摩效果。

目前,在蠕墨铸铁加工刀具的切削性能研究中多为涂层刀具,陶瓷刀具和其他类型刀具的对比分析,有关微织构刀具铣削高牌号蠕墨铸铁等典型难加工材料的研究较少。因此,本文基于表面微织构理论在铣刀前刀面加工微织构对高牌号RuT500铣削测试,研究了各微织构刀具的铣削力、刀具磨损、加工表面质量、切屑形貌在不同切削速度下的变化情况和性能差异,为微织构刀具铣削RuT500提供理论参考。

1 试验设计

1.1 刀具与工件材料

试验所用工件为蠕墨铸铁RuT500,其主要化学元素成分组成和力学性能如表1和表2所示。为便于测试,工件样品在试验前已加工成80 mm×70 mm×50 mm的长方体块状。考虑到蠕墨铸铁加工的市场需求和经济成本,选用某公司生产的无涂层硬质合金数控铣刀片,型号APKT11T308-ALH,刀杆型号EMP01-016-G16-AP11-02。

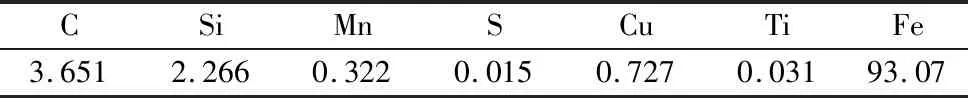

表1 RuT500主要化学元素成分组成 (%)

表2 RuT500力学性能

1.2 微织构铣刀加工

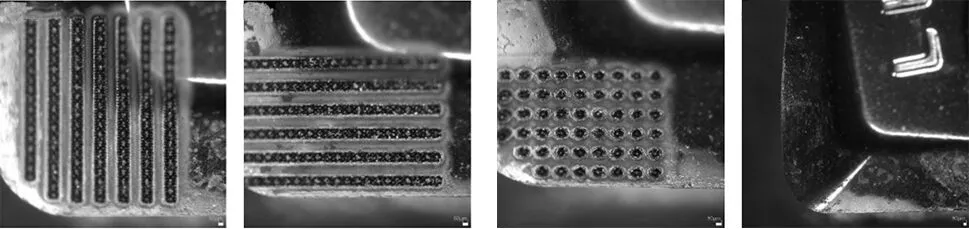

针对蠕墨铸铁的性质和加工特点,在刀具前刀面上设计了与主切削刃垂直、平行的沟槽以及微坑3种织构来减少刀-屑的接触面积。在铣削加工中,主要是刀尖处的前后刀面区域与工件接触作业,选择在靠近刀具的刀尖区域制备织构;由于加工过程中切削刃处的法向应力较大,为了防止微织构距离切削刃过近而导致织构和切屑发生衍生切削现象[15],将微织构置于距离切削刃100 μm的位置;根据对蠕墨铸铁铣削加工中切屑样貌的观测,将凹槽的宽度和圆坑的直径均设为100 μm,间距100 μm。

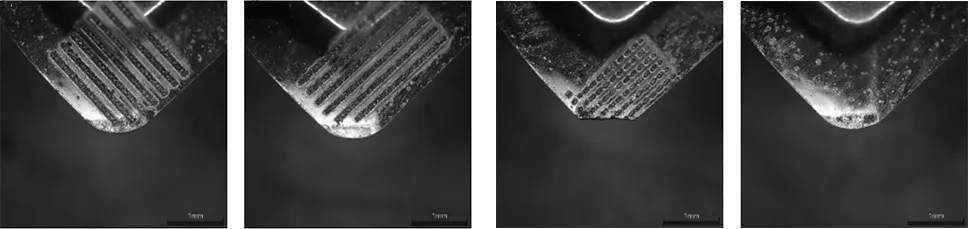

使用光纤激光打标机(RFL-P20Q)制备微织构刀具,激光器波长1064 nm,经过多次试验,将打标机参数设定为激光功率20 W、频率20 kHz、扫描速度100 mm/s、打标次数20获得了较好的织构样貌,分别命名为垂直沟槽(T-Lg)、平行沟槽(T-Tg)、微坑(T-Cp)及无织构刀具(T-N),如图1所示。

(a) T-Lg (b) T-Tg (c) T-Cp (d) T-N图1 刀具前刀面激光加工后织构样貌

1.3 试验设备和方案

RuT500的铣削加工均在CNC立式加工中心(VDL-600A)上进行,选择单齿,干切的铣削方式,试验过程中压电式三向测力仪(Kistler 9257B)分别测量Fx、Fy、Fz三个正交方向的切削力,再通过YE5850电荷放大器传输到采集系统和分析软件进行记录存储;待每个刀具铣削结束后,通过粗糙度测量仪(Mitutoyo-SJ210)记录工件的表面粗糙度;使用某公司生产的超景深三维显微镜(DSX510)观察刀具前刀面的磨损样貌和切屑形态;整个铣削加工过程如图2所示。

图2 铣削加工过程

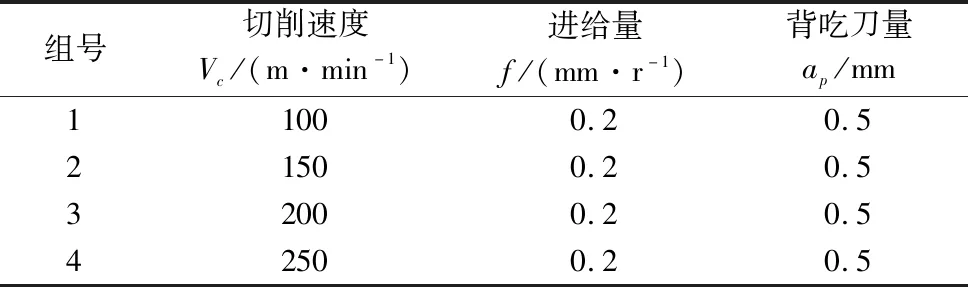

考虑到切削参数中切削速度在加工中对刀具寿命影响较大,在本试验中,保持进给量f和背吃刀量ap不变,采用切削速度在100 m/min~250 m/min区间的单因素试验方案,如表3所示。每种刀具每组试验进行3次,每次试验记录3次数据,取平均值对比分析。

表3 单因素实验方案

2 结果与讨论

2.1 铣削力

在切削加工中,切削力主要来源于工件材料变形的抗力和刀具与切屑,与工件表面之间的摩擦力两部分。作为切削性能最重要的评价指标之一,它直接影响了切削温度、刀具磨损,表面质量等物理参数。图3显示了在不同的主轴转速下各刀具进给力Fx、主切削力Fy、切深抗力Fz的变化情况。

图3 不同切削速度下各刀具的三向切削力

从图中可以看出T-Tg织构刀具和T-N无织构刀具切削力的大小随切削速度增大而变化的趋势基本一致,总体呈现先增大后减小的规律,主切削力Fy在切削速度150 m/min时最大,随着切削速度继续增加而显著降低;进给力Fx和切深抗力Fz在切削速度200 m/min时最大,随着切削速度继续增加也显著降低。这是由于随着切削速度的增大,温度上升,材料表面软化,降低了切削力。其中T-Tg刀具的三向切削力在不同切削速度下均低于T-N无织构刀具,Fx、Fy、Fz最高分别降低了约17.72%、43.53%和26.76%,这说明微织构的植入减小了刀-屑的接触面积,降低了摩擦力。

微织构刀具T-Lg和T-Cp相较于T-N无织构刀具,切削力随切削速度的变化趋势各不相同。图3中,切削速度为150 m/min时,T-Lg型刀具切削力对比T-N刀具都有所增大,特别是切深抗力Fz,其它切削速度下,切削力降低的幅度较小,Fz、Fy、Fz分别降低了约15.03%、8.62%和14.71%。T-Cp型刀具在切削速度为150 m/min和200 m/min时,Fx、Fy、Fz对比T-N无织构刀具降低了约16.76%、22.74%和59.8%,而在100 m/min和250 m/min切削速度下,切削力都有不同程度的增大,这种现象可以解释为在这些切削速度范围内,垂直沟槽和微坑织构在加工中与切屑之间的相互作用增大了切削力,虽然织构减少了刀-屑的接触面积,但切屑在流动中受到应力挤压,沟槽边缘,微坑边缘产生阻力,从而增加了切削抗力。切削力的数据结果表明,在一定的切削速度范围内,织构刀具能够有效提高切削性能;不同类型织构刀具对切削力的影响差异较大。对于RuT500铣削而言,平行于主切削刃的沟槽织构T-Tg更有利于切屑流动,抑制衍生切削的发生。

2.2 刀具磨损

前刀面磨损是加工过程中刀具与切屑摩擦状态的体现,对于研究蠕墨铸铁等难加工材料刀具的切削性能十分重要。图4和图5反映了微织构刀具和无织构刀具铣削RuT500的前刀面磨损样貌。可以看出,在不同切削速度下,前刀面磨损主要集中在刀尖区域,随着切削速度的上升,前刀面磨损区域面积减小并伴随着磨损深度的加大;这是由于切削速度增大降低了前刀面与切屑的接触时间,从而降低了磨损量,但切屑流动对刀尖的产生的压力增大并集中导致了磨损深度的增加。

(a) T-Lg (b) T-Tg (c) T-Cp (d) T-N图4 前刀面样貌(Vc=100 m/min,f=0.2 mm/r,ap=0.5 mm)

在图4中,T-Lg织构刀具(图4a)与T-N无织构刀具(图4d)前刀面磨损情况类似,磨损区域出现了不同程度的月牙洼,说明在加工中,这两种刀具前刀面与切屑的摩擦状态不太理想。T-Tg织构刀具(图4b)前刀面整体样貌较为光滑,刀尖磨损区域样貌较为平稳,没有凹坑产生,磨损面积更小,说明T-Tg织构刀具前刀面与切屑的摩擦状态较好。而T-Cp织构刀具(图4c)加工时发生了崩刃的异常现象,可能是在低切削速度下,切削的振动以及织构的植入对于刀具表面强度的影响所造成的。在切削速度250 m/min下(图5),4种刀具前刀面磨损主要是刀尖处月牙洼和切屑产生的划痕。其中T-Cp织构刀具前刀面(图5c)磨损程度相对较小,T-Lg和T-Tg织构刀具前刀面磨损程度与T-N无织构刀具相差不大。

(a) T-Lg (b) T-Tg (c) T-Cp (d) T-N图5 前刀面样貌(Vc=250 m/min,f=0.2 mm/r,ap=0.5 mm)

2.3 微织构对表面粗糙度的影响

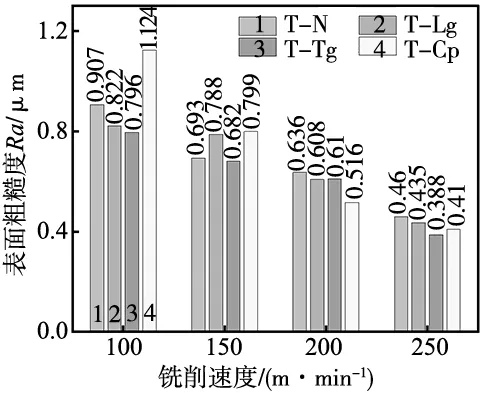

图6显示了在不同切削速度下表面微织构对RuT500已加工表面粗糙度的影响,从图中可以看出,各刀具已加工表面粗糙度均随切削速度的增大而减小,这符合蠕墨铸铁等一般脆硬性材料表面粗糙度随切削速度的变化规律。在低切削速度下,刀具切削时易发生振动而造成表面粗糙度较高;随着切削速度上升,温度增大,切屑和工件表面塑性变形降低,刀具与工件之间的摩擦减小,降低了表面粗糙度。

图6 不同转速下各刀具已加工表面粗糙度

对比T-N无织构刀具,T-Lg织构刀具已加工表面粗糙度在切削速度150 m/min时有所增大,这与T-Lg切削力的情况相同,在其它切削速度下分别降低了约9.37%、4.25%和5.34%;T-Cp型织构刀具在200 m/min和250 m/min切削速度下表面粗糙度降低了约18.87%和10.87%,在其它切削速度表面粗糙度下同样增大;而T-Tg型织构刀具在4种切削速度下表面粗糙度均有所降低,其中切削速度250 m/min时降低幅度最大,约15.65%。

3 切屑形貌

如图7所示,切削速度为100 m/min,微织构刀具和无织构刀具产生的切屑多为螺旋型的管状结构,这种形状有利于加工中切屑的排出。其中T-Lg和T-Cp织构刀具(图8a和图8c)产生的切屑卷曲程度要大于T-N (图8d)无织构刀具,说明织构促进了切屑的卷曲,有利于减少粘结现象;T-Tg织构刀具(图8b)相较于无织构刀具T-N,切屑的变形量更小,说明前刀面织构在铣削加工时有一定的断屑作用,可以降低长切屑在切削中对刀具运动产生的阻碍。切削速度250 m/min时,如图8所示,4种刀具产生的切屑卷曲程度均大幅降低,切屑整体趋向于片状结构;切屑的变形量减小,整体表面较为光滑。在该切削速度下,微织构对切屑变形量的影响不明显。

(a) T-Lg (b) T-Tg (c) T-Cp (d) T-N图8 切屑形貌(Vc=250 m/min,f=0.2 mm/r,ap=0.5 mm)

图7中,4种刀具加工产生的切屑背面均存在一定的层积现象,说明RuT500在低切削速度铣削下,切屑的变形时间长,程度大,切屑背面的层积会增大刀具前刀面和切屑的接触面积,降低切屑的平整性[16]。此外,3种微织构刀具的切屑侧面边缘裂纹相对更加平稳,撕裂程度小,所以从切屑的角度来说,织构能够改善切屑背面的层积对切屑平整性的影响,进而提高加工稳定,降低切削振动以及切削力的波动。

4 结论

在不同切削速度下,探究了前刀面3种形式的微织构对刀具铣削RuT500切削性能的影响,得出如下结论:

(1)3种微织构刀具均改善了刀具的切削性能,其中主切削力降低可达43.53%,表面粗糙度降低可达18.87%;微织构刀具铣削RuT500时宜提高切削速度以获得较低的切削力和更高的加工表面质量。

(2)4种刀具的前刀面磨损主要为刀尖处的月牙洼,微织构在部分切削速度下降低了磨损程度和面积,同时改善切屑形态;3种微织构中,以平行于主切削刃的沟槽微织构刀具切削性能最优。

(3)由于衍生切削的存在,垂直沟槽和微坑织构在较低切削速度时导致了切削力和表面粗糙度的增大;在制备微织构时应结合工件材料特点和切屑流动,合理选择织构方向,减小切屑与织构边缘的相对角度。

(4)制备微织构刀具时,应考虑微织构对于刀具表面强度的影响,避免刀具加工时发生崩刃现象。