基于光纤环声发射的装甲车侧传动故障诊断

魏 鹏,刘启航,王泽林,陈娟丽,毕京红,宋 娜,武 盼

(1.北京航空航天大学 自动化科学与电气工程学院,北京 100191;2.北京航空航天大学 仪器科学与光电工程学院,北京 100191;3.北京北方车辆集团有限公司,北京 100072)

1 引言

装甲车在人员运输、战场作战以及巡逻预警等方面都发挥着不可替代的作用[1]。侧传动齿轮箱作为保障装甲车正常运行的关键部件,其健康状态直接影响到它所连接的机械旋转体的性能,对其检测具有重要意义[2-3]。

目前,对齿轮箱检测手段丰富多样,包括油液分析、振动分析等[4]。Lee等[5]通过对齿轮箱润滑油中金属颗粒的分析,对齿轮箱的寿命进行了分析,颗粒中铁含量激增时发生磨损。振动分析相较而言研究得更多更深入,Liao等[6]采用基于morlet的小波变换,结合CNN进行齿轮箱故障诊断;Guan等[7]采用广义解调方法提取部分振动信号,再进一步处理,通过阶谱分析进行故障诊断;还有利用支持向量机、EEMD、奇异值分解等多种处理方法提取故障特征的研究[8-10]。但以上检测或需取出油液检测,或使用电传感器检测,在电磁干扰、油污环境下会受到干扰。

光纤环声发射传感器是一种新型的光学传感器,能够敏感外界的物理变化量[11]。由于其原材料采用光纤,故相比传统的传感器,具有抗电磁干扰、本质安全、绝缘性好、耐腐蚀等优点,便于在齿轮箱所处恶劣环境下进行测量[12]。

2 原理

2.1 光纤环声发射传感器工作原理

光纤环声发射传感器是由单模光纤绕成环状并缠绕在骨架上制成的,在感受到应力波时,光纤被压缩或拉伸,导致光纤中光的光程改变,使得输出光的相位发生变化[13]。如图1所示。实际使用中为保护传感器中的光纤,会对其进行封装,使得光纤不再裸露于环境中。声发射信号等应力波从传感器底座经骨架传递,使环状的光纤受到影响。

图1 光纤环声发射传感器敏感原理Fig.1 Sensing principle of the fiber optical ring acoustic emission sensor

应力波传递到光纤后引起其中光相位发生变化,主要有2个方面,包括应变效应引起的光纤长度变化Δφ1和光弹性效应引起的光纤传播特性变化Δφ2。

Δφ=Δφ1+Δφ2=βΔL+ΔβL

(1)

式(1)中:β为光纤的传播常数;L为光纤的长度。

式(1)中的Δφ1为应力波作用于光纤后产生轴向应变所导致的相位变化,其表达式为:

(2)

式(2)中:E为光纤的杨氏模量;σ为光纤本身的泊松比;ΔP为应力波信号作用于光纤上压强的变化。

式(1)中的Δφ2为光纤以光纤折射率为主的本身性质,在应力波信号作用下改变,进而导致的相位变化,可近似为:

(3)

式(3)中:p11和p12为光纤的光弹系数;n为光纤的折射率。

将式(2)与式(3)代入式(1)中,可以得到:

(4)

由此建立了光纤内光信号的相位变化与应力波信号之间的联系。

在实际测量中,直接测量光的相位难以实现,多采用干涉来体现光的相位变化。由于迈克尔逊干涉不容易实现多通道测量,现场测量比较困难,法布里珀罗制作困难,成本较高。本文中对光纤环声发射传感器采用马赫曾德干涉来实现相位测量,并通过数字滤波器来抑制外界干扰引起的低频噪声,如图2所示。激光器产生的激光,经过耦合器1分为2束光强相同的相干光,分别进入参考臂和传感臂,其中各有一只光纤环。传感臂中的光纤环作为传感器,接收应力波信号影响,导致其内相干光的相位改变,与放置于相对静止环境中作为对比的参考臂产生相位差。其中参考臂与传感臂均采用光纤环,以便调整传感臂的光纤环时,参考臂能对应调整,使得两臂光路相匹配,从而消除温度等环境因素对马赫曾德干涉的影响。不同于传感环要贴近声发射源,以敏感声发射信号,参考臂要避免声发射源影响,因此放置在声发射源远端并加装隔振措施。在耦合器2处,参考臂和传感臂中的光发生干涉,输出的光信号就包含了2束相干光之间的相位差的信息。解调相位差,即可获得传感器敏感到的应力波变化。

图2 光纤环声发射传感器工作原理图Fig.2 Working principle of the fiber optical ring acoustic emission sensor

2.2 共振解调原理

当齿轮产生点蚀、裂纹等故障时,在齿轮以恒定转速转动过程中会发生周期性的碰撞,每次碰撞都会产生一个脉冲激励信号。由于冲击信号持续时间极短,故其在频域上具有频带带宽较宽的特性。在低频段,信号被齿轮工作时的噪声淹没(轴承噪声基本集中在低频段),不易检测;在高频段,信号受到的噪声干扰少且弱,因此,可以通过检测冲击信号的高频段信号来分析轴承故障。共振解调算法便是基于这个原理,一般包括通过带通滤波器提取高频信号,进行包络得到信号的包络曲线,再低通滤波以提取故障频率主要集中的频段,并对其进行频谱分析,寻找故障的特征频率[14-15]。

针对齿轮的故障特征频率检测,使用共振解调算法的步骤为:首先设计一个4阶的巴特沃斯带通滤波器,将检测到的时域信号中的低频与超高频信号滤除;接着使用希尔伯特变换对上述经过滤波的信号进行包络检波;然后将信号通过一个1kHz的4阶巴特沃斯低通滤波器,滤除高频衰减信号;最后将信号进行FFT运算并取其绝对值,得到含有齿轮故障的频谱图。

根据行星齿轮箱数据,可以求出行星架相对于箱体的转频f1为2.153 r/s,从而求得该齿轮箱的啮合频率fm为:

fr=f1·z1=(f0-f1)·z2=103.337 Hz

(5)

式(5)中:太阳轮相对于箱体的转频f0为6.85 r/s;行星架相对于箱体的转频为f1;z1为齿圈齿数48;z2为太阳轮齿数22。

若齿圈的某个轮齿存在局部损伤,则在相对行星架的一个旋转周期内,故障轮齿将与所有行星轮啮合,产生冲击。所以,齿圈局部故障特征频率为:

(6)

式(6)中:N为行星轮数量5;z1为齿圈齿数。

当齿轮存在故障时,则共振解调后应能检测到该故障特征频率,反之则检测不到。

3 侧传动齿轮故障频率检测实验

为了检测光纤环声发射传感器是否能检测出侧传动齿轮的故障,设置了齿圈完好的齿轮和齿圈齿面存在缺陷的齿轮作为实验对象。齿轮组内齿圈的齿数为48,分度圆直径288 mm;行星轮的齿数为13,分度圆直径78 mm;太阳轮分为2个啮合部分,齿数分别为40和22,分度圆直径分别为 280 mm和132 mm;主动轮齿数为24,分度圆直径为168 mm。齿圈齿面缺陷的齿轮实物和示意图分别如图3和图4所示,图3内黄圈中是齿面缺陷,图4内黄色部分是齿面缺陷。

图3 齿面缺陷图Fig.3 Tooth surface defect

图4 齿面缺陷示意图Fig.4 Schematic diagram of tooth surface defects

将齿轮组用螺栓固定在侧传动实验台上,使用2组光纤环声发射传感器对侧传动齿轮的故障频率进行检测。

对于传感臂的光纤环,将传感器底座涂抹适量的锂基脂,1号光纤环声发射传感器安装在侧传动试验台的黄色外壳顶部,并且使用绑带进行2次固定;2号光纤环声发射传感器放置在侧传动试验台的侧面,并且使用布基胶带进行固定。具体放置位置如图5所示。

图5 光纤环声发射传感器粘贴位置实物图Fig.5 Physical drawing of pasting position of the fiber optical ring acoustic emission sensor

对于参考臂中与上述2个传感器相匹配的光纤环,放置在距齿轮箱约3 m远处的工作桌上,并在参考臂光纤环下铺垫厚海绵,使其不受齿轮箱影响。参考臂光纤环与传感臂光纤环在同一厂房内,以此消除环境温度等其他因素影响。

实验过程中使用光纤环检测系统,分别对安装了具有齿面缺陷的齿圈、完好齿圈的齿轮箱进行检测与数据采集。在固定好光纤环声发射传感器后,启动实验装置进行实验,将电机转速调至410 r/min,在转速稳定运转情况下,打开光纤环检测系统进行数据采集。采集一段时间后停止采集更换齿圈进行重复实验。

4 结果分析

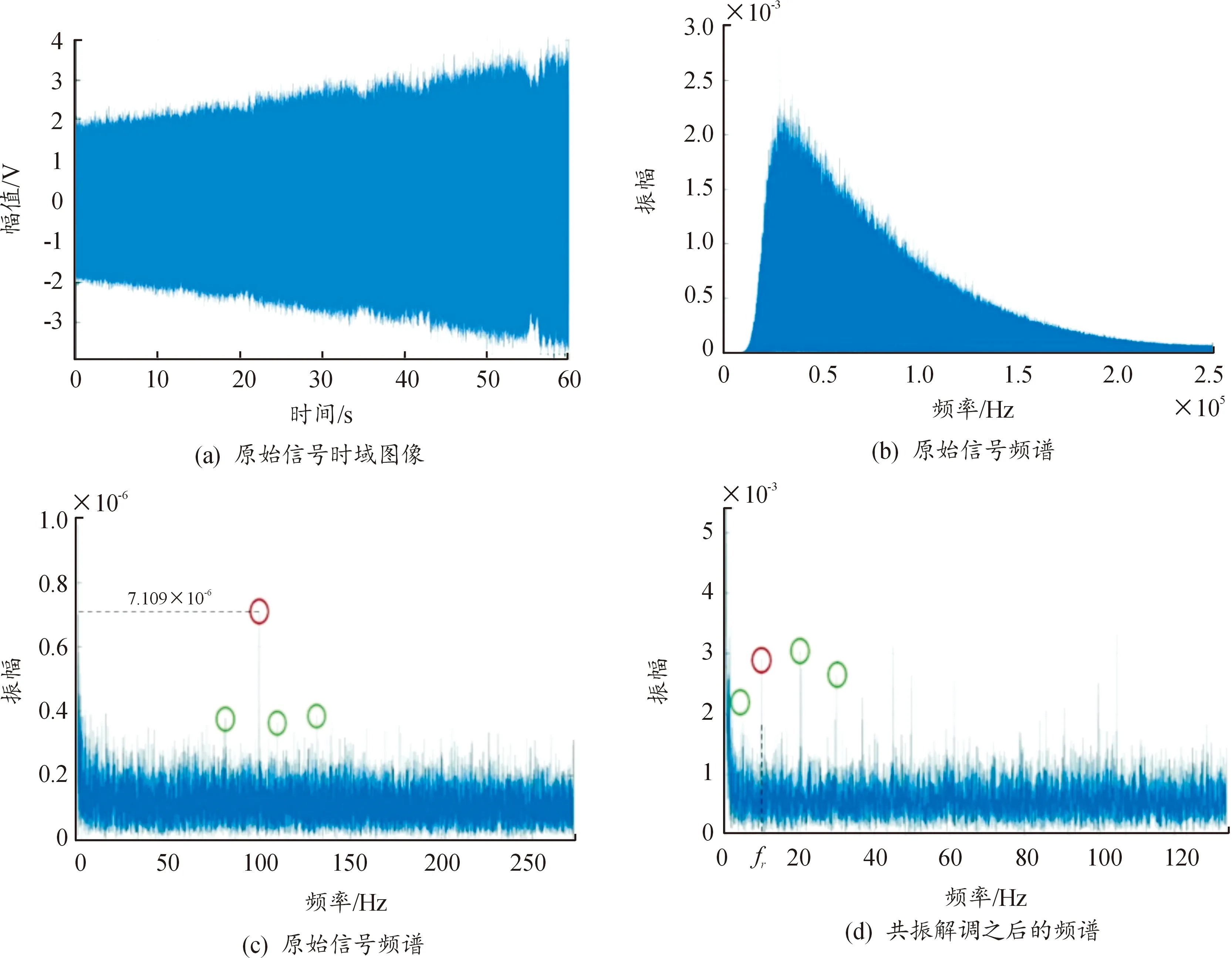

使用1号光纤环声发射传感器对完好齿轮测得的时域数据如图6(a)所示,对其进行FFT,求得其频谱图如图6(b)所示,将频域图像低频区域进行局部放大得到图6(c),观察其信号,可以看出,在100Hz附近出现一个峰值,在图6中用红圈圈出,幅值为3.061×10-6V,说明光纤环声发射传感器测得了齿轮箱的啮合频率,周围边频带不明显,多为一些噪声信号。从图6(b)中可以看到,传感器检测到高频段信号频率集中在30~40 kHz,故选该频段内的信号进行共振解调,得到了齿轮箱振动信号低频段频谱,如图6(d)所示。从图6(d)可以看出,在低频段,理论齿圈故障频率10.764 Hz附近未检测到峰值信号,所以推测该齿轮组齿圈不存在故障,与实际情况吻合。

图6 1号光纤环声发射传感器对完好齿轮的检测信号图Fig.6 Detection signal of No.1 fiber optical ring acoustic emission sensor to the intact gear

图7 1号光纤环传感器对齿圈齿面缺陷齿轮的检测信号图Fig.7 Detection signal diagram of No.1 fiber optical ring sensor to gear surface defect of the gear ring

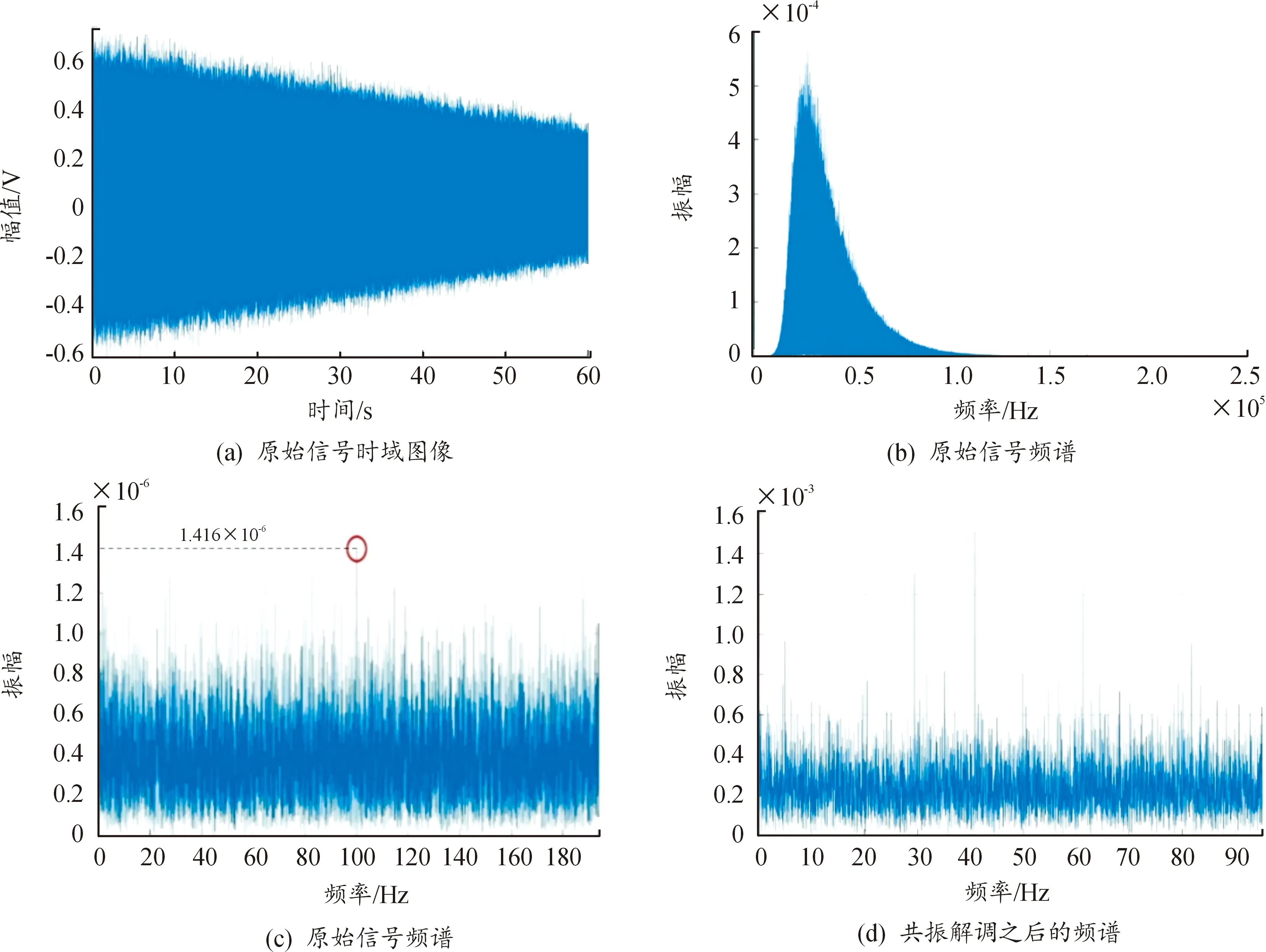

使用2号光纤环声发射传感器对完好齿轮测得的时域数据如图8(a)所示,对其进行FFT,求得其频谱图如图8(b)所示,将频域图像低频区域进行局部放大得到图8(c),观察其信号,可以看出,在100 Hz附近出现一个峰值,用红圈圈出,幅值为1.416×10-6V,说明光纤环声发射传感器测得了齿轮箱的啮合频率,周围边频带不明显,多为一些噪声信号。从图8(b)中可以看到,传感器检测到高频段信号频率集中在30 kHz到40 kHz,故选该频段内的信号进行共振解调,得到了齿轮箱振动信号低频段频谱如图8(d)所示。从图8(d)可以看出,在低频段,理论齿圈故障频率10.764 Hz附近未检测到峰值信号,所以推测该齿轮组齿圈不存在故障,与实际情况吻合。

图8 2号光纤环传感器对完好齿轮的检测信号图Fig.8 Detection signal diagram of No.2 fiber optical ring sensor to the intact gear

使用2号光纤环声发射传感器对齿圈齿面缺陷的齿轮测得的时域数据如图9(a)所示,对其进行FFT,求得其频谱图如图9(b)所示,将频域图像低频区域进行局部放大得到图9(c),观察其信号,可以看出,在100 Hz附近出现一个峰值,用红圈圈出,幅值为5.232×10-6V,说明光纤环声发射传感器测得了齿轮箱的啮合频率,但啮合频率周围的10 Hz间隔边频带不明显。从图9(b)中可以看到,传感器检测到高频段信号频率集中在20~30 kHz,故选该频段内的信号进行共振解调,得到了齿轮箱振动信号低频段频谱如图9(d)所示。从共振解调结果图中可以看出,在9.4 Hz处幅值出现一个峰值,即故障频率fr附近幅值出现一个峰值,用红圈圈出;并且在20 Hz,30 Hz附近都出现了峰值,即在故障频率fr倍频处都有峰值信号,用绿圈圈出,与理论吻合。通过上述结果图,可以推断出齿轮的齿圈存在缺陷,与实际情况相符。

图9 2号光纤环传感器对齿圈齿面缺陷齿轮的检测信号图Fig.9 Detection signal diagram of No.2 fiber optical ring sensor to gear surface defect of the gear ring

通过上述数据处理可以发现,光纤环声发射传感器对侧传动齿轮的故障检测,可从啮合频率的幅值高低以及共振解调频谱中故障频率处峰值存在与否这2个方面来实现。啮合频率处幅值对比表如表1所示。

表1 啮合频率处幅值对比表(V)Table 1 Amplitude comparison of meshing frequency

由表1可以看到,用2个光纤环测量2个齿轮都可以观察到啮合频率,且正常齿轮啮合频率处幅值小,而齿面磨损啮合频率处幅值大。齿轮齿面磨损产生缺陷时,其啮合频率幅值会增大。从理论分析其原因,当故障轮齿与其他齿轮啮合时,将产生冲击,对齿轮啮合振动的幅值调制也越强。实验结果与理论吻合。

通过光纤环声发射传感器采集到2种类型的内齿圈振动信号,分别对其进行共振解调,并分析故障特征频率处有无峰值,得到共振解调频谱对比表如表2所示。在对齿轮箱振动信号进行共振解调,并且求其频谱图后,对于正常内齿圈,频谱图中无法找到对应的故障频率;存在缺陷的内齿圈,可以很明显地找到故障频率及其倍频,符合实验预期。

表2 共振解调频谱对比表Table 2 Comparison of the resonance demodulation spectrum

5 结论

从实验数据来看,有2个指标可以区分是否产生故障:频谱图中啮合频率处幅值大小,共振解调后频谱图中特征频率处是否存在峰值。

1) 针对第1个指标,2种类型齿轮信号的频谱图都可以观察到啮合频率,且啮合频率处的幅值也随着故障严重程度而有所不同,正常齿轮啮合频率处幅值小,而齿圈齿面存在缺陷的侧传动齿轮啮合频率处幅值大。

2) 针对第2个指标,与完好的齿轮相比,齿圈齿面缺陷的齿轮振动信号共振解调后的频谱图可以观察到齿圈故障频率值,而完好齿圈共振解调后的频谱图中,无法观察到故障频率值。故可认为使用光纤环声发射检测系统成功检测到了行星齿轮组的齿圈故障频率。对同一传感器,从啮合频率的幅值高低和共振解调后频谱图中有无故障频率2个方面,都可以检测侧传动齿轮的齿面缺陷。