沉箱结构在船闸靠船墩工程中的应用

邵舟 江苏中路交通发展有限公司

1.工程背景

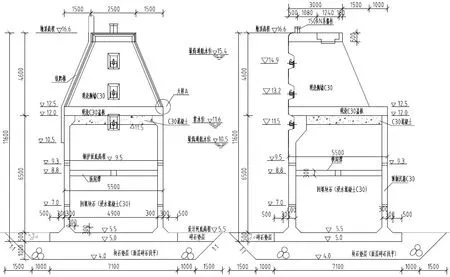

淮阴二号船闸新建靠船墩均采用下部沉箱结构加上部现浇胸墙结构。下部沉箱尺寸为5.5×5.5×7.0(m)(长×宽×高),壁厚300~400mm(迎水面壁厚400mm),底板尺寸7.1×7.1×0.5(m)(长×宽×厚),沉箱顶高程为12.0m,底高程5.0m,四周设Φ100 透水孔,沉箱中设300×300(mm)纵横向撑各一道,沉箱安装到位后封堵透水孔。沉箱内部填充块石和浸水混凝土。上部现浇沉箱盖板及胸墙至高程16.6m。高程9.5m以上墩身迎水面设置钢护面及钢包角。

2.沉箱施工方案比选

2.1 船坞预制,起浮出运

选择施工场地附件的船坞,一般为干船坞作为沉箱的临时预制场地,在船坞内沉箱预制完成后,在沉箱内部注水压载,随即在船坞内注水,而后抽出沉箱内的水使沉箱漂浮,然后开启船坞利用拖轮拖带至现场,测量定位后向沉箱内注水使沉箱安放在基床上的一种施工工艺。当施工场地附件没有可租赁的船坞时可以利用废弃的码头,在码头港池口门段构筑围堰,抽干水后使港池形成干地条件,构筑地坪后形成一个类似于船坞功能的临时预制场地。

图1 靠船墩断面图

2.2 预制场预制,起吊出运

选择合适的码头前沿场地作为沉箱的预制场地,在码头上预制完成后,直接利用浮吊船吊装至运输船上,通过运输船运送至现场,浮吊船起吊安装,沉箱注水压载,将沉箱慢慢安放在基床上的一种施工工艺。

由于内河航道受航道通航条件,预制场地条件以及机械设备等限制。沉箱预制出运一般为以上2种方式。本工程综合考虑施工成本及工程所处的环境等因素,选择了第2种施工方式进行沉箱的施工。

3.主要施工方案及控制要点

3.1 施工工艺流程

施工准备→水下抛石→沉箱预制→沉箱出运→沉箱安装→箱体填筑→胸墙填筑

3.2 基槽开挖及水下抛石

根据沉箱位置的地质勘探土质,选择合适的挖泥船进行水下基槽的开挖,本工程土质主要为粉土粉砂选用定位桩反铲挖泥船,开挖时勤测水深、勤对标,做好基槽开挖的标高控制,防止基槽欠挖,控制基槽超挖。开挖至设计深度时,要核对土质,土质满足设计要求的及时进行水下抛石。因靠船墩为船闸上游靠船墩且接近船闸闸门,长期受水头差及船舶航行影响,会带动闸室外的抛石往闸门处移动,较大的块石如卡在闸门处会对闸门的正常开合造成影响,因此沉箱的抛石基础由底部为块石,顶部为碎石进行抛填,抛石由挖泥船挖斗运送至水面下接近基槽底部泥面进行抛填,先抛填块石,抛石严格遵守“宁低勿高”的原则,勤用测深砣进行测量,防止漏抛超抛,抛石完成后用挖泥船挖斗进行粗平,再在挖机挖斗上焊接钢轨。由潜水员配合进行水下细平并用碎石找平,整平后的抛石基础其顶面标高及整平边线符合规范要求,以保证基床的平整度满足沉箱安放的要求,同时抛填时要预留一定的沉降量。

图2 测深砣测量

图3 底层钢护面安装至盖板高度

图4 胸墙钢模安装

3.3 沉箱预制

预制场选用的是码头前沿靠近航道侧堆场,便于沉箱预制完成后的浮吊船起吊出运,对预制场地的地基承载力及边坡稳定性进行验算。沉箱模板可委托专业的厂家进行设计生产,从钢筋工程、模板工程、混凝土工程等方面介绍了预制施工过程中各个环节的操作要点[1]并对其强度刚度稳定进行验算。内外侧模板采用定制钢模,模板用槽钢纵横向加固,并穿对拉螺杆进行最终固定。底模板采用经找平后的码头面层,并铺设一层塑料薄膜,以将混凝土地坪与沉箱底板隔离,降低底板与地坪的粘结力,便于后期沉箱的起吊,同时在底板浇筑混泥土时也可以尽量避免漏浆。钢筋绑扎按规范执行,注意加强钢筋保护层厚度的控制,保护层采用专业厂家生产的水泥砼垫块进行控制。考虑到沉箱结构的几何特征,沉箱的模板及浇筑共分3次完成,第一次完成底板和倒角浇筑,倒角浇筑要滞后于底板但必须在底板初凝前完成浇筑,必要时可在底板顶面设置水平压板,防止浇筑倒角时混凝土从底板顶面冒出;第二次完成沉箱外壁及内部纵横撑的浇筑,浇筑时注意每边的混凝土高差的控制,要四边多次对称浇筑,要控制好纵横梁与其上部的沉箱外壁浇筑的间歇时间,即避免跑浆又避免冷缝等质量通病的出现。沉箱上部前沿测为钢护面,因一次浇筑的高度较高,钢护面的刚度及稳定性不满足其直接作为模板的要求,故在钢护面外侧同样采用定型钢模加固。因模板支护对拉螺杆设置,需要在钢护面上的开孔,在浇筑完成后要及时进行修补做好防腐措施。考虑到沉箱安装完成后,需在其上部现浇50cm厚的盖板,因此在沉箱预制时,其钢护面安装高度可直接达到盖板顶面高程,盖板浇筑高度仅为50cm,钢护面可直接作为盖板的模板,既减少了钢护面的多次拼接提高了钢护面的整体性,又减少了后期盖板浇筑安装模板的工作量。

3.4 沉箱出运

沉箱混凝土在达到设计强度后,沉箱出运采用浮吊船吊装至运输船船舱内,由运输船运送至施工作业点。沉箱起吊前,浮吊船根据起吊重量事先完成压载水仓压水以提高其吊装的稳定性。同时要考虑浮吊船在加载过程中的稳定及检查吊具吊索吊环等,并检查各吊点钢丝绳长度是否一致,以确保起吊受力均匀,并调整浮吊船位置及扒杆幅度使吊具中心能与沉箱重心在一条垂直线上。完成调整及检查后,所有作业人员撤出起吊范围,浮吊船缓慢加载进行试吊,试吊过程中观察各吊具是否有异响,试吊完成后检查各吊具是否正常。若试吊一切正常则开始正式起吊。在京杭运河内河航道内,较大吨位的吊装一般只有固定吊臂的浮吊船,沉箱起吊稳定后,固定吊是通过调整浮吊船的锚缆,将沉箱移动至运输船上方,沉箱装运前,在运输船船舱底部预放沉箱位置铺设厚木方,以免磕坏沉箱边角,并在船舱预放沉箱位置上用油漆做好记号,确保装船后沉箱重心能与运输船中心线基本重合,以免沉箱装船后偏心造成船舶过大的倾斜。浮吊船将沉箱匀速缓慢地下放至预先标记的沉箱放置位置上,以确保沉箱垂直平稳坐落在运输船上。沉箱装船后,由运输船将沉箱运至安装现场,船舶航行运输过程设专人跟踪负责,随时汇报船位、航速、航向及水面情况和沉箱状况。确保沉箱安全运抵现场。

3.5 沉箱安装

图5 沉箱吊装

固定式浮吊船抛锚驻位方位为垂直靠船墩前沿线,定位船抛锚驻位方位为平行于靠船墩前沿线,定位船定位时要预留出沉箱安放位置,以确保安装时沉箱位置准确就位;运输船平行停泊于浮吊船侧,沉箱的起吊及安装靠浮吊船来回调整锚缆进退船位完成。

沉箱在起吊前先进行试吊,试吊正常后正式起吊将沉箱调离运输船,沉箱吊装稳定后,调节浮吊船锚缆,使沉箱大致就位于安放位置,缓慢下放沉箱至泄水孔高度贴近水面,并将沉箱紧贴定位船,进行测量定位,沉箱的纵横向位置由设置在陆上的全站仪进行观测,通过定位船来调整和控制。沉箱定位精准后,匀速缓慢下沉,下沉时要控制好沉箱不同仓的水位基本一致,沉箱下沉过程中的水平位置通过水准仪对沉箱四角的相对高度进行观测,通过调整各仓的水位来调整和控制。沉箱下沉至底面距基床顶面0.5米时,停止下沉,进行精准定位,精准定位通过全站仪测量沉箱的四个角坐标来定位,利用沉箱顶面预埋的吊环与定位船通过电动葫芦相连,通过调整2个电动葫芦进行局部微调,精准定位后,浮吊船匀速缓慢下放沉箱,使沉箱在自重及水压的共同作用下平稳而准确的落在基床上。沉箱落至基床后,要进行沉箱安装位置的数据采集,并记录沉箱前口控制线与靠船墩施工控制线偏移数据和沉箱四个控制点高程。如纵横向偏移和控制高程超出设计和规范要求,则必须重新起吊以进行调整安装。

沉箱安装完成后及时在箱内回填块石,并及时浇筑C30浸水混凝土。浇筑完成后采集沉箱的平面位置及高程的原始数据,根据水工结构变形观测的要求进行沉箱沉降位移观测。待稳定后进行上部构筑物的施工。

3.6 胸墙浇筑

上部胸墙结构的施工胸墙模板的安装是施工的关键,胸墙前模直接采用钢护面,并在钢护面外侧用槽钢进行加固,胸墙后模及两侧模板,采用定型钢模,三块钢模拼装成整体后用浮吊船吊至沉箱上与事先在沉箱上已安装完成的钢护面进行拼装,拼装通过钢护面上的加固槽钢用螺栓和和其他两侧模板连接加固成整体,提高模板的整理稳定性。梯形结构的胸墙在混凝土浇筑时,模板会受到混凝土很大的上浮力,为避免混凝土浇筑时引起胸墙钢模的上浮,胸墙模板通过倒链和花兰螺栓与预埋在盖板上的地锚连接牢固。胸墙独立于水中,混凝土运输较为不便,故采用水上运泵一体化船进行混凝土的运输及浇筑,浇筑时要注意控制好浇筑速度及做好大体积混凝土浇筑的质量控制措施。

4.结语

本文以淮阴二号船闸上游靠船墩采用沉箱结构为新建靠船墩主体结构的工程为例,总结了沉箱的基床,沉箱的预制,沉箱的出运、安装,上部胸墙结构及后期监测等关键工序施工及主要控制方法,可为后续类似结构的靠船墩施工提供经验借鉴。沉箱结构相较于以往的现浇混凝土结构靠船墩,省去了需要在引航道中围堰筑岛以及减少了水上浇筑的工程量,有利于工程质量的控制。沉箱结构相较于桩基结构的靠船墩,结构稳定性好,抗船舶撞击能力强,且更加绿色环保。沉箱结构由于其具备结构稳定性好,施工工期短,工厂化集中预制,安全节能环保等优点,在我省内河水运工程中已得到了广泛的应用。