集成电路业废水处理技术研究进展

*吕伟 夏欣语 马邕考 孙煦

(1.深圳市深水生态环境技术有限公司 广东 518030 2.华南理工大学环境与能源学院 广东 511436)

集成电路是半导体产业的核心,约占整个半导体行业份额的85%,是目前使用最为广泛的半导体元件[1]。近年来,国产集成电路在全球市场的份额提升,深圳是世界著名的电子产业基地,2021年深圳市集成电路产业主营业务收入超过1400亿元,聚集了一大批芯片制造厂、印刷线路板(PCB)厂等。

集成电路的生产过程十分繁杂[2],生产过程中需要使用多种化学试剂。该行业蓬勃发展的同时,产生了大量工业废水,其污染物复杂、毒性强。本文介绍集成电路行业废水的来源及水质特征,关注实际生产应用,总结国内外集成电路废水处理工艺,并在此基础上探索未来的研究方向。

1.集成电路废水水质特点

以芯片制造为例,生产工序主要为:硅片清洗、氧化、化学气相沉积、光刻、刻蚀、离子注入、金属化、化学和机械研磨、测试等[3],集成电路业的生产过程非常复杂,产生的废水种类多、污染物成分复杂。一般会将集成电路废水分为酸性废水、含氟废水、氨氮废水、含铜废水、有机废水和化学机械研磨(Chemical Mechanical Polishing,CMP)废水等[3]。

从表1可以看出,为了保证出水水质和废水处理效率,需根据废水的主要污染物来选择不同的处理工艺和运行条件。

表1 集成电路废水分类

2.集成电路废水处理工艺

集成电路废水可分为酸性废水、含氟废水、氨氮废水、有机废水、CMP废水和含铜废水六类。酸性废水的处理工艺主要是加入碱调节pH至中性,国内外对其余五种废水的处理工艺、工程案例和研究进展分述如下:

(1)含氟废水处理工艺

目前,国内外含氟废水的常见处理方法包括化学沉淀法、絮凝沉淀法、吸附法和膜分离法[5],国内大多使用化学沉淀法,即钙法除氟工艺来处理含氟废水[3]。但是,单独使用钙法除氟通常无法使出水氟离子浓度达到10mg/L以下,所以一般会在钙法除氟后增加其它工艺进行深度除氟,应用较广的是二级化学混凝沉淀工艺[3],即先投加钙盐形成沉淀,再投加絮凝剂和混凝剂进行泥水分离。

株洲市某半导体芯片厂含氟废水进水氟离子浓度为200~600mg/L,进水量为45m3/h,经过二级化学混凝沉淀后,出水氟离子浓度为5~8mg/L[6];上海市某芯片制造厂使用两组化学混凝沉淀设备串联处理,最后出水氟离子浓度达到12mg/L以下[7]。

如何加快除絮凝体沉降效率,是目前工程应用中存在的主要问题。磁絮凝是一种有效强化絮凝的技术,该方法在常规絮凝沉淀后添加磁粉(主要成分为Fe3O4)[8],Fe3O4能有效增强絮凝体的形成,加速絮凝沉淀和絮凝体沉降的过程,并且磁粉的流失率低,可在系统中循环使用[9]。Tang等人[9]的研究表明,利用50mg/L PAC、50mg/L Fe3O4和10mg/L PAM处理原油浓度为60~90mg/L的废水,在1min内能去除95%的油性污染物,并且Fe3O4经多次循环利用仍保持着较好的处理效果。

还有研究提出,由于CMP废水中含有大量SiO2颗粒,能吸附在CaF2颗粒表面,所以可以使用集成电路制造中产生CMP废水作为混凝剂[10]。该研究成果表明了同时处理CMP废水和含氟废水的可行性。

(2)氨氮废水和有机废水处理工艺

处理氨氮工业废水的方法很多,包括生物法、膜分离法、吹脱法等[11]。集成电路生产中产生的氨氮废水浓度高、流量大、可生化性差,难以用常规的生化工艺进行处理[12]。

有机废水通常来源于生产过程中使用的大量有机溶剂[12],主要处理技术包括物理吸附、化学混凝、生物处理和高级氧化法等[13]。

实际应用过程中,常常将氨氮废水与有机废水一起处理。传统的活性污泥方法产生的污泥量大,并且出水水质难以达标[3],而膜生物反应器(MBR)是将传统的活性污泥(CAS)工艺和膜分离相结合[14],出水水质稳定良好,对化学需氧量(COD)和氨氮的去除效率能达到90%以上[15]。目前,MBR工艺在集成电路废水处理得到广泛应用。

高级氧化工艺对难以降解的污染物处理效果好,近年来也得到广泛关注。高级氧化工艺包括臭氧氧化、光催化和Fenton氧化等,目前得到大规模应用的主要是Fenton氧化技术,Fenton氧化是按一定比例混合Fe2+和H2O2,产生氧化能力强的羟基自由基·OH,从而降解污染物[16]。

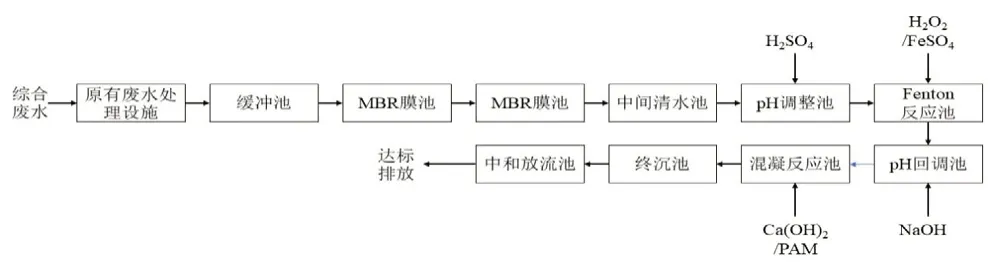

江门市某印刷线路板厂对已有处理设施进行升级改造,添加MBR-Fenton组合工艺,该厂出水量为6000m3/d,改造前CODcr浓度为140mg/L,氨氮浓度为10mg/L;改造后出水CODcr浓度稳定在10~20mg/L之间,氨氮浓度稳定在0.5~1.4mg/L之间[12]。具体工艺流程如图2所示。

图2 MBR-Fenton组合工艺升级改造工艺流程图[12]

(3)CMP废水处理工艺

化学和机械研磨环节产生的CMP废水主要成分包括粒径70~165nm之间的颗粒悬浮物、金属氧化物和有机物,CMP废水的特点是:①废水水量大,但污染物的浓度并不高;②成分复杂;③悬浮固体浓度高,处于胶体稳定状态[17-18]。目前,CMP废水中的悬浮颗粒物是处理的重点,国内外的处理方法包括化学混凝法、膜分离法和电化学法等[18]。

化学混凝法是处理CMP废水的主流方法。通过投加混凝剂(PAC、PAM等)使废水中的胶粒脱稳后絮凝成大颗粒,沉降去除[19]。该方法处理效果较好,但产生了大量污泥,所以大多将化学混凝作为CMP废水的前处理方法[19]。

膜分离技术主要为微滤、超滤和反渗透[20],该技术对悬浮颗粒去除效果好、绿色环保,通常用于深度处理环节[21]。北京市某半导体工业园区进行MBR-RO中试装置处理CMP废水,废水量200~400m3/d,进水电导率1810~2970μS/cm,SS浓度为16~104mg/L,出水电导率为26~112μS/cm,SS被完全去除,表明该工艺对污染物的去除效果显著[21]。

目前,仍然有很多集成电路企业将化学机械研磨产生的废水与其他废水混合处理。但CMP废水具有水量大、污染物浓度低的特点,具有很高的回用价值。经膜分离技术深度处理后废水的水质好,可以作为生产用水回用。某集成电路制造厂利用化学混凝-板式膜-RO系统处理CMP废水,出水水质良好稳定,处理CMP废水283m3/d,产水189m3/d,回收率66.7%[19]。

(4)含铜废水处理工艺

集成电路制造产生的含铜废水主要来源于电镀环节,主要重金属污染物为铜离子以及化学性质相似的银离子等,含铜废水的处理方法主要包括吸附法、沉淀法、膜分离法、电解法等,目前运用最多的是混凝沉淀法[22],主要工艺流程为:调节废水pH值至碱性,使金属离子形成氢氧化物沉淀,再投加重金属捕捉剂,使剩余的金属离子与重金属捕捉剂形成更稳定的螯合物,最后投加混凝剂和絮凝剂进行混凝沉淀去除。

集成电路制造中产生的含铜废水水量小,污染物浓度低,国内外最主要的方法是混凝沉淀。目前,有学者利用微电解技术处理含铜废水[23],以应用最广的铁炭微电解为例,铁溶解后产生大量的Fe2+、Fe3+,在碱性条件下发生一系列反应形成络离子及Fe(OH)2、Fe(OH)3胶体,吸附、凝聚污染物,并且铜会在阴极析出。该方法由于成本较高、后续仍可能产生其他污染物等缺点因此没有得到广泛推广。

3.结论与展望

本文将集成电路业产生的废水分为酸性废水、含氟废水、氨氮废水、有机废水、CMP废水和含铜废水六类,重点介绍后五类废水的处理工艺、工程应用及研究进展。含氟废水的处理方法主要是钙法除氟和絮凝沉淀结合;氨氮废水通常和有机废水一起进行处理,目前受到较多关注的是高效绿色的MBR工艺和高级氧化工艺;CMP废水运用最广泛的处理方法是化学混凝法,一般会在化学混凝后加入其他工艺(如反渗透技术)进行深度处理;含铜废水的主要处理方法是混凝沉淀法,目前也有利用铁炭微电解处理含铜废水的报道。

当前,随着工业废水排放限值的逐渐提高和工业用水回用的需要,进行深度处理已经成为主要趋势,一般会在常规处理后添加吸附、膜分离或高级氧化等工艺环节。对于吸附处理来说,开发吸附性能良好、价格低廉的吸附材料是目前的研究重点;对于膜分离技术,研发价格低廉的膜材料、降低膜污染等方面仍需要大量研究;高级氧化工艺的主要问题在于研究氧化反应机理、选择高效的催化剂等方面。