混丝加香前秤流量恒定化控制的改进研究

叶 楠, 田燕凤, 刘 顺, 刘赐德

(江西中烟工业有限责任公司赣州卷烟厂, 江西 赣州 341000)

0 引言

在整个卷烟生产过程中,烟片和烟丝的物料流量的状态在很大程度上决定了卷烟产品的质量,确保生产中物料流量保持恒定是保证卷烟产品质量稳定的关键因素。随着卷烟工业高质量发展中对降本增效和工艺质量控制方面的要求进一步提高,行业关于烟叶和烟丝加工过程中各工序的物料流量恒定化的需求更加突显[1]。变异系数(Coefficient of Variation,CV)是测度数据变异程度的相对统计量,可以衡量卷烟产品质量指标的稳定性,通常,变异系数越小,说明数据的变异程度越小,稳定性越高[2-3]。

混丝加香单元是烟草制丝工艺的重要环节,也是容易造成偏差的关键环节,主要完成入料、存料、定量加料的工作[4]。混丝加香机是用于将物料(叶丝、梗丝、膨胀烟丝、薄片烟丝等)进一步混合均匀,并按照产品配方的设计要求,将香精准确均匀地施加在烟丝上,增加成品烟支的香气,减轻刺激性气味,改善余味,使烟香丰满,满足制丝加工的工艺需求[5-6]。由此可知,混丝加香环节对烟丝内在质量的影响重大,其加香精度在很大程度上决定了卷烟产品的品质。加香精度是衡量加香均匀性和稳定性的唯一指标,由加香实际比例与加香设定比例差的绝对值除以加香设定比例计算得出。在混丝加香单元里,烟丝流量波动是影响加香精度的关键,实现物料流量恒定化可改善加香工序香料雾化效果,进而提高加香精度[7]。

质量是企业的生命线,如何稳定混丝加香单元物料流量,提升工艺参数控制精度,从而提升产品感官质量的一致性,是保证卷烟产品质量稳定的重中之重[8]。本研究根据某卷烟厂制丝车间工艺路线特点,增加了混丝加香前秤恒流量控制功能,以确保混丝加香单元烟丝物料流量的稳定,从而稳定批次内的各项工艺指标的考核,为物料流量稳定控制提供技术参考。

1 现状调查与分析

某卷烟厂制丝车间丝线段工艺路线较长,其中混丝加香单元的工艺流程如图1 所示。

图1 混丝加香单元工艺流程

在丝线段,仅切丝后烘丝前有喂料仓,后工序均没有喂料仓来储存物料,因此,物料从烘丝机滚筒出来后将直接经皮带输送到皮带秤上进行计量计算,若各个掺配物在掺配过程中出现流量波动,将在混丝加香单元产生叠加。同时,混丝加香前电子皮带秤为定频固定速率运行,皮带秤上没有计量管,无法在皮带秤上缓存物料,物料来多少走多少,致使批次内流量波动较大。而振槽和输送皮带衔接点较多,一旦出现物流流量瞬间波动较大,物料较多时,将导致混丝加香前秤的流量波动。

叶丝线的额定加工能力为5 000 kg/h,目前存在着主叶丝流量波动较大,有时其流量极差可达1 000 kg/h左右,其计量精度在0.4%~0.5%之间,即将达到标准0.5%的上限,各个掺配物的流量也因此产生波动,而这些波动的叠加将加剧混丝加香前电子皮带秤的瞬时流量波动。加香机实际施加的香精料液量是通过加香机PLC 控制的,首先处理混丝加香前秤的物料瞬时流量和累计重量信号,再与所得设定的加香量与质量流量计检测到的加香量进行比较,从而控制变频器的输出频率,进而改变电机的转速,实现所泵出的香精流量随物料流量的改变而实时变化,达到加香机按加香设定比例加香精的自动控制[6]。因此,混丝加香前秤物料流量的波动将导致加香机的加香泵频繁地调整输出频率,虽然加香累计精度符合0.3%以内的考核要求,但瞬时加香比例变异系数偏大,达到2%以上,高于卷烟工艺规范要求的0.5%以内。同时,受物料流量不稳定因素的影响,易在落料处造成堵料停机现象,影响生产的连续性和批次内的各项工艺指标的考核。

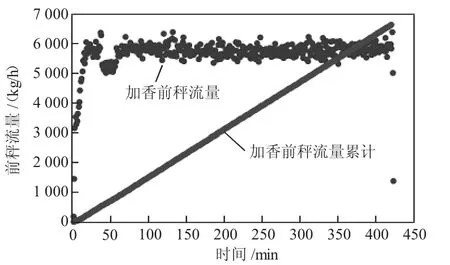

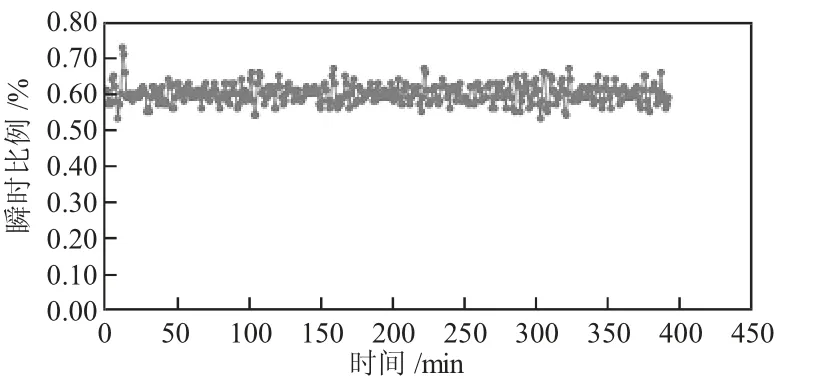

以2023 年2 月4 日A 牌号某批次数据为例,图2 是混丝加香前秤的瞬时流量和累计流量,从图中可知,在生产稳定过程中,混丝加香前秤流量最大值为6 385.88 kg/h,最小值为5 006.17 kg/h,最大最小值之间的极差达1 379.70 kg/h。图3 显示了混丝加香机的加香瞬时比例,根据计算可知,瞬时加香比例变异系数为4.57%,其中瞬时加香比例变异系数远远超出卷烟工艺规范不大于0.5%要求。

图2 混丝加香前秤瞬时流量和累计流量

图3 混丝加香机加香瞬时比例

2 措施与对策

对于该问题的解决,关键在于各个牌号的片烟出料底带以怎样的频率与实际加料的流量之间相匹配。所以,对于该问题的模型思路是先对现有的参数进行摸底,估算出现有参数下的出料流量。其次,构建预混柜容量和出料模型,计算出底带的频率,并对其进行优化,得到匹配的参数。针对混丝加香前秤流量不稳定的问题,本研究旨在通过改进设备与调整控制程度,增加混丝加香前秤恒流量控制功能,以期确保烟丝流量稳定,降低落料处造成堵料停机现象的可能性,稳定批次内的各项工艺指标的考核。

2.1 升级混丝加香单元工艺柜PLC 程序

为解决在来料过程中,由于没有喂料仓调节物料流量而引起物料流量波动较大的问题,在混丝加香前秤的前级皮带处加装输送机变频器,增加前级皮带输送机电机状态与控制频率存储单元,同时增加前级皮带输送机PID 控制功能,使得前级皮带输送机在正常生产时,由定频控制改为变频控制,控制频率由混丝加香前秤确定,便于及时根据来料流量调整电机频率。

2.2 升级混丝加香前电子皮带秤程序

为稳定混丝加香前秤的物料流量,增加电子皮带秤流量PID 控制功能和自动计算电子皮带秤设定流量功能,以绑定下发的生产任务中所选择的生产路径上的掺配秤作为判定依据,将这些掺配秤的流量之和作为加香前秤流量进行调控。升级后的混丝加香前秤程序可实现根据采集的数据自动计算出设定流量,保证电子皮带秤在流量长期不足时,自动降低设定流量以保证流量控制稳定,同时实现当前级皮带输送机长期处于频率下限时,提高设定流量的功能,以避免堵料现象的发生。

2.3 优化数据采集时间

由于混丝加香前秤和加香机的数据由不同的PLC 控制,工艺柜读取过程数据时,未严格按相同时间间隔同步采集,因此造成皮带秤和流量计的读取数据不同步,形成偏差较大,进而影响混丝加香机加香精度。为解决上述问题,通过修改现场皮带秤和加香机PLC 软件,使其严格按10 秒的时间间隔将所需的数据存储在中间数据区,等待107 工艺柜PLC 读取的方式,实现采集间隔同步。

3 改进效果分析

以A 品牌烟丝为例,统计改进混丝加香单元工艺柜PLC 程序和前电子皮带秤程序前后的数据,对比改进前后混丝加香前秤流量极差、流量变异系数和瞬时加香比例变异系数,数据统计结果如表1 所示。

表1 改进混丝加香单元工艺柜PLC 程序和前电子皮带秤程序前后数据对比

从表1 可看出,混丝加香前秤流量极差由改善前的1 283 kg/h 下降至改善后的148 kg/h,下降了1135 kg/h,秤流量CV 由改善前的3.88%下降至改善后的0.89%,下降了2.99%,较大程度提高了混丝加香单元物料流量的稳定性。通过改进混丝加香单元工艺柜PLC 程序和前电子皮带秤程序,增加了混丝加香前秤恒流量控制功能,使得混丝加香前物料流量稳定性得到了大幅度的提升,有效减少因物料流量不稳定引起的断料次数。瞬时加香比例由改进前的2.06%下降至改善后的1.73%,仅下降了0.33%,取得了一定改善效果,但并未达到卷烟工艺规范不大于0.5%的要求。

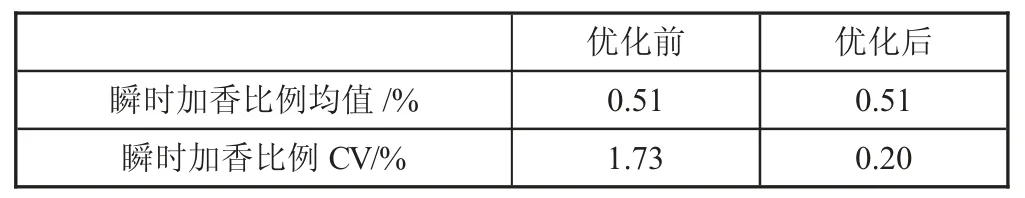

表2 统计了改进混丝加香前秤和加香机PLC软件,优化数据采集时间前后的上述卷烟品牌烟丝,在瞬时加香比例均值和瞬时加香比例变异系数方面的数据。

表2 优化数据采集时间前后数据对比

由表2 可知,通过优化数据采集时间,在瞬时加香比例均值无显著差异的情况下,瞬时加香比例变异系数从优化前的1.73%下降至优化后的0.20%,明显改善了瞬时加香比例变异系数,使之达到了卷烟工艺规范不大于0.5%的要求。

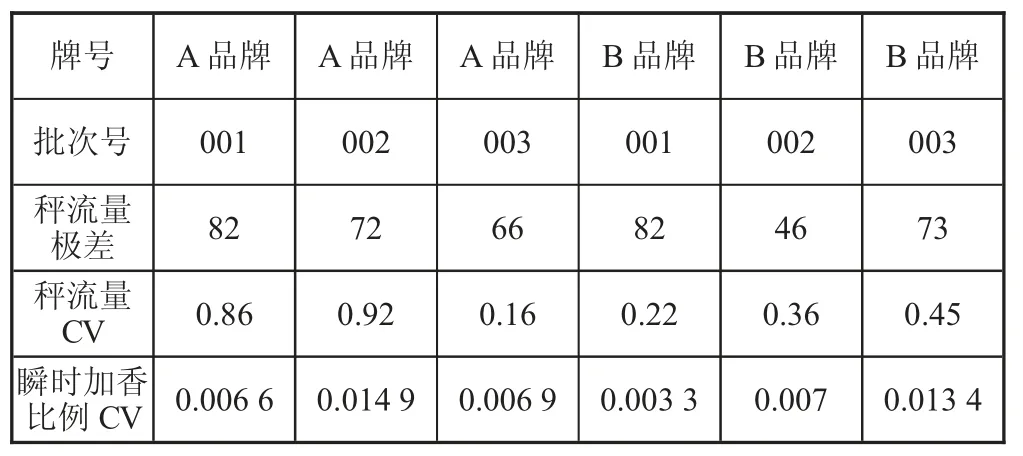

为验证混丝加香前秤流量恒定化控制改进后,对提升工艺参数控制精度的有效性和稳定性,跟踪调查了改进后叶丝线部分卷烟品牌烟丝的不同批次产品,其混丝加香前秤流量极差、流量变异系数和瞬时加香比例变异系数的数据,统计结果如表3 所示。

表3 混丝加香前秤流量恒定化控制改进后工艺参数数据

由表3 可知,不同批次的各卷烟品牌烟丝的混丝加香前秤流量极差和流量变异系数均较小,瞬时加香比例变异系数基本能控制在0.2%左右,均能实现卷烟工艺规范不大于0.5%的要求,说明通过改进混丝加香前秤流量恒定化控制,极大程度地优化了混丝加香单元的物料流量稳定性,实现了稳定有效地提升工艺参数控制精度。

4 结语

根据某卷烟厂现有工艺路径,通过加装输送机变频器,改进混丝加香单元工艺柜PLC 程序和前电子皮带秤程序,增加了混丝加香前秤恒流量控制功能,同时通过改进混丝加香前秤和加香机PLC 软件,优化数据采集时间,解决了读取数据间隔同步问题。本探究有效实现了混丝加香前秤流量的恒定化,提升了瞬时加香比例变异系数控制精度,达到了卷烟工艺规范要求,提高了卷烟质量。