主流顶驱液压系统低压力故障分析思路与案例

黄建国

(中国石油集团长城钻探工程有限公司顶驱技术分公司,北京 100101)

0 引言

顶驱驱动钻井装置(简称顶驱)的液压系统低压力故障属于偶发性故障,故障处理的平均时间较长,造成了钻井作业较长时间停机,有些甚至产生了较严重的工程复杂事件,揭示出部分现场工程师在处理液压系统低压力故障时欠缺经验,分析和处理能力有待提高。鉴于能找到的相关技术资料和参考文献较少,结合现场工作经历,选取VARCO TDS-11SA 和北石DQ70BS 系列顶驱进行分析,为工程技术人员相互交流提供个人的参考意见和故障处理借鉴。

1 VARCO TDS-11SA 顶驱液压系统简介

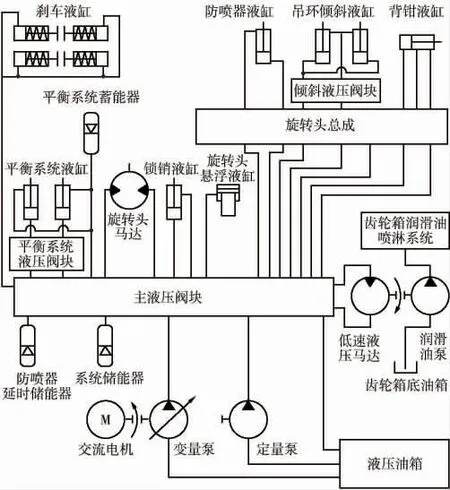

TDS-11SA 液压系统集成在顶驱本体上,由液压泵、油箱、管路、控制阀组、滤芯、散热器、液压缸、液压马达等部件组成(图1)。该系统动力源采用1 台10 马力(7.46 kW)电机同轴拖动1 台变量液压泵和1 台定量液压泵。定量泵的功能是驱动1 台齿轮油润滑泵对齿轮传动系统进行润滑,并对液压油散热,其他液压功能均通过变量液压泵提供液压动力来实现。2 台液压泵的液压管路各自独立,没有交集,共用1 个油箱,由同1 台电机拖动。整套系统液压有以下特点:①结构非常紧凑;②控制阀组采用集成液压阀块加插装阀组成;③所有的氮气蓄能器均采用活塞式;④设计较完善,可靠性较高;⑤检维修空间小,修理困难。液压泵、插装控制阀、电磁阀等部件的工作原理、相关资料都可方便地进行查询。

图1 TDS-11SA 液压原理

定量泵液压系统压强设定为400 PSI(2.7 MPa),管路中包括液压泵、调压阀、液压马达(驱动齿轮油泵)、散热器等部件,设计为定压定排量,回路部件少,结构简单。顶驱电控报警系统中有1 个低油压(也称油压丢失)的停机灯光指示报警装置,与该液压回路有关联。低油压报警是指齿轮油润滑喷淋管路压力低,除了与定量泵液压系统的压力和排量相关,也与齿轮油润滑回路的齿轮泵、齿轮油状态、滤芯状态、喷头等相关,但与变量泵为动力源的液压系统没有关联。

变量液压泵为斜盘式轴向高压柱塞泵,液压系统工作压强设定为2000 PSI(13.8 MPa)(图2)。当回路中各液压执行机构没有动作的时候,液压工作回路的压力约成锯齿状周期性变化,压强值在1700~2000 PSI(11.7~13.8 MPa)变化(1 PSI=0.006 9 MPa,图3)。变量泵的压强补偿值调整在800 PSI(5.5 MPa),其中PV 为变量泵输出端测试口压强,SA 为UV1 阀2#端口工作回路的压强。变量液压泵建压时间约为10 s,当工作回路压强达到2000 PSI(13.8 MPa),UV1 卸荷阀进入卸荷状态,液压泵出口PV 压强下降至接近于0,SA 口液压系统压强从2000 PSI(13.8 MPa)在系统蓄能器的作用下缓慢下降,约20 s 下降到1700 PSI(11.7 MPa)时,卸荷阀停止卸荷,液压系统重新加载约5 s 至SA 口压强再次达到2000 PSI(13.8 MPa),UV1 阀再次进入20 s 卸荷时间,周而复始形成锯齿状变化周期。特别说明,在钻台面上能十分清楚地听出变量泵加载和卸荷的周期变化声音;在顶驱控制房内通过辅助变频器的电流显示栏,也能观察到变量泵加载和卸荷时,对应的周期变化的电流值,加载时电流达到最大值,卸荷时电流最小。该套液压系统是陆地钻机现场设计复杂和精巧的液压系统,有很多值得学习借鉴的地方。

图2 VARCO TDS-11SA 系统压强设定

图3 VARCO TDS-11SA 液压系统压强周期

2 VARCO TDS-11SA 顶驱液压系统低油压故障分析

2.1 故障现象

某台TDS-11SA 从国内调整到海外进行作业不久,出现变量泵液压系统故障,液压工作回路的周期加载和卸荷的变化消失,从变量泵运行声音可以听出一直处于加载状态,控制房辅助变频器电流显示也超过平时最大值,顶驱的倾斜、旋转头、背钳等液压执行机构都不工作,功能消失;司钻控制台上的低油压报警系统没有报警,当缓慢旋转主轴时,旋转头总成跟随主轴一起转动。

2.2 故障分析及处理过程

现场工程师先检查了电气控制系统PLC(可编程逻辑控制器),没有发现异常,再结合所有液压功能消失现象,基本排除电气故障原因。登上顶驱本体,检测到PV 和SA 口压强均为900~1000 PSI(6.2~6.9 MPa),确定属于低压力故障。从定量泵系统工作正常情况,可以排除电机拖动类故障。液压泵一直处于建压状态,此时的系统压强900~1000 PSI(6.2~6.9 MPa)更接近补偿压力,电流值超过平时最大值,也是正常现象,不能直接判断变量泵已经损坏。液压系统不能建压的故障可能原因有:①液压泵故障,俗称内泄;②外部故障,俗称外泄。在不能直接判断故障点的情况下,按照先易后难的原则缩小故障范围。

由于变量液压泵出端通过1 根管线直接进入了液压阀块总成,插装阀之间管路都集成在阀块内部,对液压泵的内泄判断带来操作困难。现场首先对外部可能故障点进行了检查,通过对插装阀和执行液缸进行测温和液压流体声音是否正常进行初步检查,没有发现异常情况;再更换了RV1 和UV1 阀,且把2 个阀都调整到最大设定值,故障现象没有发生变化,初步排除外泄故障。这2 步检查过程相对简单,可操作强,所耗时间也不太长。

对变量泵内泄不能建压的检查相对困难一些,由于现场当时没有储备变量泵配件,无法直接采用换泵的处理方式。在紧急采购变量泵的同时,现场为了确定变量泵就是故障点,加工了液压转换接头等小工具,断开了变量泵输出连接的外部回路,并接上测压表,启动变量泵,发现压力仍然不能建压,变量泵被确定就是故障点。更换变量泵的操作过程比较困难也耗时较长,现场在等待采购期间,将整个液压泵组(变量泵、定量泵和电机总成)都从顶驱上拆除到地面,打散总成,做好变量泵更换前的准备。再对变量泵进行了拆解,进一步发现变量泵铜质配油盘已经磨损出许多不规则沟槽,确定损坏,是故障真正的引发点。现场在采购的新泵到货后,在地面将电机、变量泵和定量泵组装成总成,装回到顶驱本体上,按照VARCO 服务手册顺利完成了系统的建压和调整,故障解除恢复作业。

该案例属于典型的内泄故障类型,由于配件储备和维修操作较困难,造成了较长时间的等停。

2.3 故障的真实原因

液压系统的运动部件,包括液压泵、控制阀组和执行机构在使用过程中,都会产生磨损,在正常情况下,这种磨损是逐步发生且不断发展的。液压部件失效是一个逐步发生、发展的过程,查找液压泵突然失效的原因,为以后的工作提供经验教训。调查结果显示,现场在安装顶驱时犯了一个低级错误:非专业人员用手提桶加油时,没有按要求从加油口加油,而是从放油口反向加油,把油桶内的杂质保留在了液压泵一侧,造成了变量泵的非正常磨损(图4)。

图4 TDS-11SA 放油口位置

据统计数据分析,有70%~80%的液压系统故障引发原因是液压油的污染所致,保持油品的清洁和可靠的过滤,是保证液压系统各部件减少磨损失效的最有效措施。加油或换油过程需要保持油品清洁,同时必须将油可靠过滤后再加入到油箱内;进行液压系统维修时,也需要保持液压部件、系统管路在拆卸和安装过程中的清洁。

3 北石DQ70BS 系列顶驱液压系统简介

DQ70BS 系列顶驱液压系统没有全部集成到顶驱本体上,液压泵组、系统蓄能器、散热器等都设置在地面,地面液压站采用互为备份的双液压泵设计,单台液压泵电机功率为15 kW,液压系统工作压强设定为16 MPa,排量为40 L/min(图5)。液压站出端3 个接口(P、L、T)通过3 根两段长度分别为50 m 和25 m 的管线,与顶驱本体液压控制执行机构相连,出口端和中间连接口均采用快拔接头。

图5 北石DQ70BS 系列地面液压站

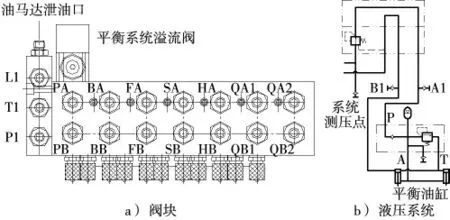

液压系统的控制阀组为叠加式集成阀组,安装在本体阀块上,固定于2 台主电机之间(图6)。主阀块的3 个油口为P1 进油口、T1 回油口和L1 泄油口。PA、PB 端口连接2 只平衡油缸,BA、BB 端口连接1 只背钳油缸,FA、FB 端口连接1 只内防喷器(也称IBOP)油缸,SA、SB 端口连接4 只刹车油缸,HA、HB 端口连接1 只回转头(也称旋转头)油缸,QA1、QB1、QA2、QB2 端口连接2 只倾斜液缸。

图6 DQ70 系列叠加集成阀组

液压系统设计相对简单,故障分析相对容易,维修操作性较高。北石顶驱液压泵与TDS-11SA 同样采用斜盘式轴向高压柱塞变量泵,液压系统在正常工作时,液压系统一直保持恒定压力,不会出现TDS-11SA 的锯齿状周期压力值,也不产生变量液压泵加载和卸荷的明显声音。

4 北石DQ70BS 系列顶驱液压系统低油压故障分析

4.1 故障现象

某台DQ70BSC 顶驱,司钻在进行正常钻井作业准备接立柱的时候,发现倾斜、背钳等多个液压执行功能消失,无法正常作业,没有出现低油压警报提示。现场工程师在进一步检查中发现,顶驱主轴可以旋转(北石顶驱旋转头采用双负荷通道,在液压油低油压状态下旋转头不会跟主轴一起转动);液压执行机构全部不能工作,液压站B 液压泵一直维持运转未停止,系统压力表和B 泵压力表显示均为6 MPa,确认出现液压系统低压力故障。

4.2 故障分析及处理过程

首先确认是内泄还是外泄,再针对情况按先易后难原则进行排查。将液压泵切换到A 泵运行后,液压系统压力表和A 泵压力显示仍为6 MPa,双泵同时出现内泄低油压故障的可能性较低,基本可以排除液压泵内泄。为了进一步确定故障点是否在地面液压站内,接着停泵泄压后,拆出了液压站出端的全部3 根去顶驱本体的液压管线(P、L、T),再分别手动启动A 和B 液压泵,液压系统压强均能快速建压到16 MPa 设定值,彻底排除变量泵及整个地面液压站并非故障点。北石顶驱液压系统的双泵设计和地面液压站出端快拔接头结构设计,能容易且快速地判断是否是液压泵内泄或地面站部件造成的低油压故障。

确定为外部泄漏后,重新接上液压站出端3 根管线(P、L、T),带上测温枪等工具登上顶驱本体,对液压控制阀组各阀组进行首次温度测量,各阀块温度基本接近,没有明显温度偏高的阀件。然后通知司钻远程启动B 液压泵,现场工程师在顶驱控制阀旁直接听到了有液压油溢流卸荷的尖锐声音,再使用螺丝刀金属端分别靠在各个控制阀件上,耳朵贴在螺丝刀绝缘端听取各阀件工作声音,当听取PA 接口上方平衡系统溢流阀件时,能较明显地听出异常的溢流声音,并伴有高频的振动感(图7);仅几分钟时间后,测温枪测出该阀块比其他阀块高出4~5 ℃,基本判断平衡系统溢流阀块为故障点。

图7 DQ70BSC 顶驱平衡系统

停泵泄压,准备拆除溢流阀进行更换时,突然发现溢流阀的调压锁紧帽松动,调压螺栓处于可轻松旋动的状态,怀疑该阀可能并没有损坏,而只是因调压螺栓松动改变了溢流压力,于是直接将溢流阀调压螺栓顺时针调大最大值,通知地面重新启动B液压泵,在阀件处没有听到前期溢流卸荷的尖锐声音,高频振动感也消失,同时地面液压站反馈液压系统压强恢复正常的16 MPa。现场工程师将测压表接上平衡系统的压力测试口,按照北石《顶部驱动钻井装置液压手册》里技术程序,重新将溢流阀调整到厂家设定的12.5 MPa,锁紧调压锁紧帽,并对其他阀块的锁紧帽进行了检查紧固。故障消除,恢复作业。

该案例属于典型的外泄故障类型,因现场工程师对液压系统的熟悉程度不够,反复远程沟通,造成较长时间的等停。

4.3 故障处理经验提示

北石DQ70BS 系列顶驱液压系统采用双泵冗余设计,双泵同时出现内泄损坏的可能性低,对液压泵的内泄判断起到非常快捷的帮助;通常可采用快速切换变量液压泵进行泵内泄的判断,再将地面液压站出端快速拆除,快速对液压站其他部件的故障进行判断。如果故障点在液压站,由于液压站四面壁都能打开,维修很方便。

针对外泄故障点,建议采用集中对各回路部件测温和听取液压溢流卸荷的声音方式初步判断,不需要再对各液压回路压力进行检测。另据目前收集到的故障数据显示,外泄的故障点相对集中在平衡系统溢流阀和本体上的液压油加热阀,一般为阀组发生了溢流即大流量卸压。

液压运行部件的磨损是渐变过程,技术人员平时要多观察系统各压力值变化,各部件的温度、工作声音的变化。本案例中低油压故障不会是突发出现的,正常情况是调压螺栓逐渐松动,系统压力逐渐下降,直至在某个时刻发生较大幅度下降出现液压功能消失,才将故障彻底暴露出现。在日常的巡查工作中,能及时发生故障苗头,就可以在钻井作业的空档窗口期较从容地进行检查处理,减少作业的停机时间。

5 结语

当出现液压系统低油压故障时,建议按先查内泄、后外泄,按先易后难的原则逐步缩小故障范围;特殊情况也可例外,例如对液压系统、部件工作状态、易出现的故障点等情况很熟悉了解,顶驱又在恰当高度适合快速检查时;外泄低压力故障时,常伴随着液压油温度异常升高和液压阀件溢流卸荷异常声音,这种现象对缩小故障范围,快速查找故障点非常有用。无论是哪一种类型的液压系统低压力故障,只要现场人员保持分析和处理能力,不因涉及面广,不能直接判断具体故障回路而慌乱,就能一步缩小故障范围,直至排除故障,恢复设备的正常工况。