聚酯帆布输送带硫化接头工艺改进方法

秦得昌

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

输送带是带式输送机中的曳引构件和承载构件,是带式输送机最主要的部件,其价格一般占整机价格的30%~40%[1]。我国使用的输送带有钢丝绳芯输送带和织物芯输送带,织物芯输送带,其中以芯层不同,分为棉帆布、尼龙帆布、聚酯帆布、织物整体带芯等种类。

在港口煤炭装卸系统中,输送带肩负着煤炭从翻车机到装船机最后到达货轮的使命,输送带寿命影响装卸系统作业效率。与输送带其他部位相比,硫化接头是其薄弱环节,也是大部分输送带更换原因,因此输送带接头质量直接影响其使用寿命。国内学者对输送带接头进行研究,其中王浙斌[2]分析在矿石码头中聚酯带接头开裂原因,使用Solidworks 软件对输送机过渡段模型进行有限元分析,使用DEM 软件进行料流仿真模拟,提出合理布置输送机过渡段间距和给料装置结构。高志强[3]针对皮带胶接头损坏原因,给出接头裁切、胶料选择、硫化工艺及注意事项。

秦皇岛港煤二期接卸物料介质为煤炭,整个生产作业流程中设备涉及到输送带有9 台皮带机和3 台堆料机,其中皮带机运距较长选用ST1250 阻燃耐磨型号钢丝输送带,堆料机悬臂短、运距短采用聚酯帆布输送带。与其他输送带相比,堆料机悬臂输送带的单位长度内的运输煤炭量多,因此其使用寿命短,更换频次相对较高。在查询悬臂输送带更换记录后,发现因接头开裂而重新硫化接头或者更换输送带的次数占到30%左右。输送带接头是维修的重要原因,因此研究聚酯帆布输送带接头封口条异常开裂原因,分析研究接头硫化过程和受力情况,提出一种新的硫化接头制作工艺。

1 聚酯帆布输送带接头制作步骤

聚酯帆布输送带硫化过程主要包括:硫化平台搭建前期准备,接头处输送带拉紧,两侧接头橡胶剥离,接头帆布表面打磨,涂抹粘接胶,两端接头预搭接和搭接、硫化。硫化各个过程工序紧密连接,每个环节操作都关乎输送带接头的硫化质量。

(1)接头画线。为避免硫化后输送带接头两端不平行,引起接头受力不均匀。在接头制作前,把聚酯帆布输送带接头擦拭干净,利用两点呈直线原理,找出各端输送带的中心线,采用接头预搭接,保证两条中心线重合。

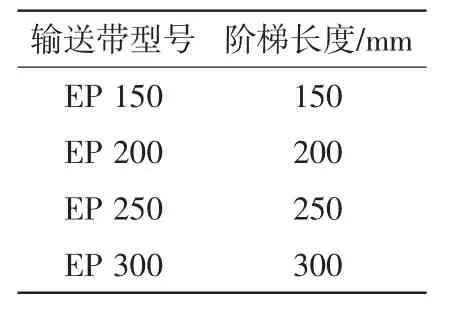

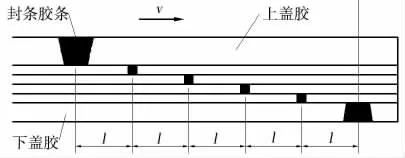

(2)裁断角度α,接头长度L 和接头阶梯l 根据输送带型号和规格确定,输送带接头截面如图1 所示,接头阶梯长度根据输送带型号进行去顶,可按表1 选择确定。接头阶梯数量根据中间芯布层数满足式(1):

表1 输送带型号与接头阶梯长度关系

图1 输送带接头截面

式中,N 为接头阶梯数,n 为输送带中间芯布层数。

(3)接头阶梯制作。制作的中心线,硫化人员使用专用的角度尺,逐条画出每层阶梯的宽度,然后逐层切除多余的橡胶和帆布。沿运行方向的一侧接头阶梯从非工作面开始剥离,另外一侧接头阶梯从工作面开始剥离,并将输送带的边角部位顺阶梯的布层顺序保留边胶。

(4)阶梯打磨。使用角磨机打磨每个接头阶梯帆布表面的橡胶并吹扫,最后使用120#汽油进行清洗。在各阶梯表面涂抹胶糊,待干燥到一定程度后铺设胶料,依靠输送带两端接头的中心线对齐并铺设上下封口条,最后加热加压完成接头硫化。

2 接头开裂现状与原因分析

2.1 输送带接头开裂现状

查看现场的堆料机悬臂输送带,其接头硫化经过重载使用一段时间后,输送带接头处通常出现非正常损坏现象:首先是输送带接头处工作面或者非工作面的封口条与母带界面结合处最先产生横向裂纹,随后封口条开裂情况逐渐扩大,造成输送带接头两侧开裂或者接头阶梯开裂,使得输送带接头强度降低,最后智能重新制作接头硫化或者更换输送带。

2.2 接头开裂原因分析

2.2.1 聚酯帆布输送带接头受力分析

聚酯帆布输送带接头主要承受拉力和剪切力。接头抗拉强度取决于中间织物帆布抗拉强度,由于接头硫化采用搭接方式连接,因此一个接头的阶梯个数少于中间织物总共的层数,从理论上讲3 层织物的输送带接头强度减少1/3,4 层织物的输送带接头强度减少1/4,5 层织物的输送带接头强度减少1/5。因此输送带接头强度低于母带本身强度,国内一般取母带强度的50%~65%,但织物芯输送带安全系数一般选取12 左右,故接头强度满足使用要求。

聚酯帆布输送带剪切力取决于帆布织物层间粘接力。由于接头各层搭接长度一致,故各层所承受的粘接剪切强度相同,根据皮带接头计算公式:

式中,l 为接头搭接长度,mm×层;σ 为织物扯断强度,N/mm×层;τ 为单位面积粘接剪切强度,N/mm2;k 为安全系数,取3。根据式(2)可以推导出输送带单位面积粘接剪切强度:

现场使用的聚酯输送带型号为EP 200,输送带宽度1800 mm,其织物扯断强度200 MPa,硫化工艺中每层接头搭接长度为200 mm。由式(3)可以计算现场使用的EP200 输送带的单位面积粘接剪切强度为3 N/mm2。

2.2.2 聚酯帆布输送带封口条界面开裂分析

输送带接头是在硫化机加热程序和一定压力作用下使得两个接头粘接到一起。从橡胶硫化微观原理来看,橡胶硫化是通过橡胶体两个表面的接触,在外界一定条件下,建立新界面的过程。该过程主要包括未硫化的粘合体的流动,粘合体与被粘体相互浸润以及两者形成稳定的界面[4]。

在高温高压条件下,两种胶料流动面相互浸润,生成的界面层中,由于胶料各自的扩散作用,形成具有浓度梯度的区域。如果两种橡胶材质的结构和性质越是相近,界面层也越厚,粘合力越高,则界面不容易产生分离,反之,即使粘接到一起,界面间的结合力较小,最后容易从界面处分离。

公司使用的聚酯帆布输送带有多个品牌和厂家,使用的胶料胶糊不是输送带厂家生产。在剥开输送带接头时发现,只有在封口条界面处才有开裂痕迹,而每个接头阶梯间粘接良好。出现该问题主要原因:硫化时人员把接头阶梯原来橡胶层进行彻底打磨,然后涂抹新的胶糊和铺设新的胶料,每个阶梯间只保留一种新的胶料胶糊,不存在橡胶材质之间的硫化界面。然而封口条左右两侧分别与输送带形成左右两个硫化界面,由于封口条是由新的胶料裁剪制作而成,与输送带母带材质存在一定差异性,在接头硫化完后,封口条与输送带界面层厚度存在波动性,造成界面粘合力不同,当粘合力较小时,接头越早开裂。

输送带第一层帆布接头正好处于封口条与原输送带两个界面交汇处,由于层间帆布是搭接形式,当力传输到第一层帆布接头一侧时,再通过封口条与输送带界面传递到第一层帆布接头另一侧,增加封口条界面开裂。此外为保证输送带不沾煤屑,减少输送带煤屑洒落,通常都在皮带机头部滚筒和其他部位安装清扫器,一旦封口条界面产生微小的裂纹后,输送带接头反复通过清扫器不断被剐蹭,最后加剧输送带接头封口条开裂。

3 聚酯帆布输送带接头制作改进

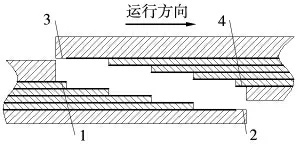

通过现场查看和理论分析,找出聚酯帆布输送带接头处封口条开裂原因,提出一种聚酯帆布输送带接头局部改进制作方法,该方法在不降低接头强度的前提下,取消封口条的设计而利用原母带材质,提高皮带硫化后界面粘合力。改进后的硫化接头制作方法如图2 所示,黑色粗实线表示为聚酯帆布输送带的帆布层,共计5 层,剖面线表示为聚酯帆布输送带的上盖胶,中间胶以及下盖胶。改进对象为图中标记的1 和2 处非运行方向一侧的接头,标记3 和4 处的运行方向一侧的接头。其中非运行方向一侧的接头标记1 位置剥去第一层帆布的上盖胶,保留第一层帆布,标记2 位置去除第5 层帆布,保留下盖胶;运行方向一侧的接头标记3 位置剥去第一层帆布,保留上盖胶,标记4 位置剥去下盖胶,保留第5 层帆布;4 个改进地方去除宽度可根据现场确定,20~50 mm 均可,但必须保证4 处去除的宽度要相一致,否则两端接头对接时,无法恰好重合。

图2 接头改进后硫化示意

4 结束语

改进的接头硫化工艺在秦皇岛港煤二期3 台堆料机悬臂输送带中应用。通过与改进前接头硫化相对比,输送带接头开裂情况得到很好改善,接头质量得到很大提高,改进后输送带寿命是改进前输送带寿命的近1.5 倍。改进后的硫化接头有以下优点:①两端结合处采用原输送带橡胶材质,解决由于胶料质量差异,引起封口条与原输送带界面粘接力不一致,保证在硫化过程中两个端面生成较厚的界面层,提高粘合力,改善接头质量;②由于主要承载力的3 个阶梯长度没有变化下,即接头强度不变的前提下,增加两处20 mm 的阶梯,接头粘接剪切强度增加约40 N/mm。通过实践应用检验证明改进的接头硫化工艺是切实可行的。