板坯连铸机液压系统泄漏分析与控制

董新宇

(安钢建设有限责任公司,河南安阳 455004)

0 引言

板坯连铸机是现代钢铁生产中以板坯为主要产品的重要设备,随着板坯连铸技术的发展,逐步形成机械、电气、液压及计算机控制配套的系统工艺技术。液压设备作为板坯连铸机重要组成部分,其泄漏问题影响铸机功能,污染环境,造成火灾隐患,增加油品消耗和维检工作量。针对板坯连铸设备特点,准确分析泄漏的影响因素,实施针对性控制措施,对保证板坯连铸机安全、稳定、低成本运行具有十分重要的意义。

1 板坯连铸机常用液压设备

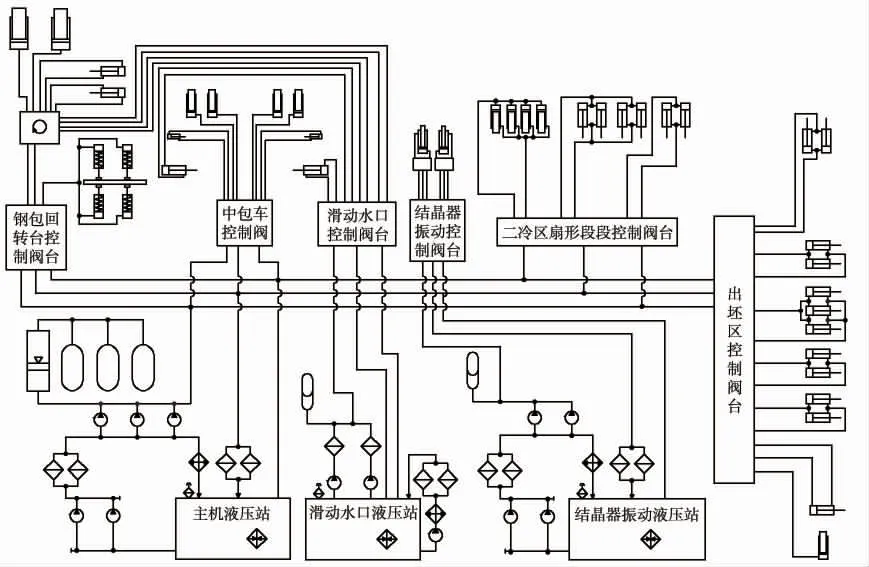

板坯连铸机涉及的液压设备按工艺流程,包括机前液压设备、二冷段液压设备、出坯区液压设备。机前液压设备中,一部分接触或靠近高温液体区域且动作相对频繁,如钢包滑动水口、中间包滑动水口等部位;另一部分工作环境相对较好,工作速度不高,动作周期较长,如钢包回转台、中间包车等部位。二冷段液压设备主要包括结晶器部分和扇形段部分,这部分设备的使用工况涉及高温、蒸汽、水、粉尘,封闭于二冷室中,在线维护、检查难度大。出坯区液压设备具有动作频繁、环境温度高、介质管线长等特点,部分设备动作速度快、液压冲击大。根据设备工况及运行特点,一般配套有1 套以上的液压站所,向各区域设备提供动力。执行元件多为液压缸。控制元件多数采用板式液压阀集成连接,除截止阀外,较少采用管式或其他形式的控制阀。中间管线包括刚性管道(碳钢或不锈钢无缝管)和柔性管道(高压胶管或金属软管)。常见板坯连铸机液压系统如图1 所示。

图1 常见板坯连铸机液压系统

2 泄漏产生的部位及特点

板坯连铸机液压系统的泄漏主要发生在高温、重载或动作频繁的执行元件处、各叠加式控制阀组、刚性管路及柔性管路老化或破裂处、各类接头密封处等部位。泄漏问题现场表现为持续渗漏、渐进发展或突发崩溃3 种形态。持续渗漏泄漏量较小,在渗漏部位表面有油迹,擦拭干净后,看不到明显泄漏点。多见于执行元件相对运动部位、叠加阀组的结合面、管路接头或焊缝处。主要危害为污染设备、吸纳灰尘,如果长期得不到处理,可能转化为渐进发展式泄漏,一般不会直接造成突发崩溃式大量泄漏。渐进发展式泄漏多发生于采用柔性密封件的密封部位,一般由持续渗漏发展而成,随着时间延长泄漏量逐渐增大,如果得不到及时控制,最终发展为突发崩溃式大量泄漏。及早发现及时处理有利于控制泄漏发展。突发崩溃式泄漏多见于管路、焊缝,以及高温工况或承受附加径向载荷的液压缸等部位,泄漏发生不可预期且泄漏量大,直接影响设备功能,造成停机问题,且带来较大的环保、消防、安全隐患,增加油品消耗。

3 泄漏原因分析及控制

3.1 执行元件泄漏原因分析及控制

板坯连铸机执行元件多为液压缸,泄漏形式一般表现为液压缸活塞杆与缸盖处密封泄漏、液压缸缸盖和缸筒结合面泄漏、液压缸本体泄漏3 种形态。部分执行元件采用液压马达,具有几何尺寸小、功率低的特点,泄漏故障率不高,一般出现在马达输出轴的周向密封处。执行元件泄漏主要受环境温度、备件加工装配质量、密封材质影响,不良的操作习惯和受力也会造成执行元件泄漏。

3.1.1 环境温度影响

高温工作部位的液压缸受到强烈热辐射,局部温度高,橡胶类密封材料老化加快。同时,在具有闭锁功能要求的液压回路中,密闭系统内油液温度升高,体积膨胀,产生局部高压,对靠近热源的液压缸现场检测压力,达到额定工作压力的2 倍以上,液压缸密封负担增大。此外,液压缸活塞杆伸出工况下,暴露于高温环境中,活塞杆温度较高。以钢包滑动水口为例,浇铸过程中,活塞杆表面高达100~200 ℃。活塞缩回动作时,与活塞杆直接接触的缸盖圆周密封温度急剧升高,加速劣化。

针对环境温度影响,主要采取以下措施:①增加防护隔绝热源。对于受到强烈热辐射的执行元件,采用硬质耐热材料进行隔离,阻断热辐射;②增加冷却措施。与高温部件直接接触的液压缸,采用压缩空气、水、惰性气体等作为冷却介质,带走传导至液压缸的热量,控制液压缸活塞杆的温升。

3.1.2 备件加工装配质量影响

备件加工装配质量不良,活塞杆直线度、表面粗糙度等几何精度较差,活塞与活塞杆、活塞杆与缸盖孔同轴度等位置精度不高等,均会加剧缸盖与活塞杆之间圆周密封的磨损。加工装配缺陷也会带来密封表面间隙不均匀等问题,影响液压缸密封件的受力均匀,造成密封损坏。液压缸自身材料及材料缺陷,内部裂纹、局部组织疏松等问题,会在液压缸表面形成漏点。

备件加工装配质量引起的泄漏问题一般在备件上线早期显现。因此,针对新更换的设备,要在运行初期8~24 h 内加强状态监测,出现泄漏及时更换。针对液压缸表面出现的漏点,可在做好冷却防护措施的条件下,采用打磨后焊补的方式在线修复。

3.1.3 密封材料影响

板坯连铸机所用密封材料多为橡胶类和合成树脂类,液压系统使用介质涉及矿物油及抗燃液。由于密封材料性能特点不同,与液压系统介质的相容性也存在差异。例如广泛使用的丁腈橡胶,耐油、耐热、耐磨性好,但不适用于磷酸酯系列液压油。同时,液压缸的工作压力、环境及工作温度、动态和静态工作条件等因素,对密封材质的要求也各不相同。误用不恰当的密封件会造成严重泄漏,甚至污染液压系统。

针对液压缸密封材质,要在选型时充分考虑液压介质特性,选择与介质相容性、减摩性、耐磨性好的密封材料。为了防止在现场检修时误用,可将密封材料对应现场使用部位分类标识,强化保存、领用、更换的过程控制。

3.1.4 其他因素

除了上述原因,不良的操作习惯,如在较短时间内频繁操作液压缸换向,产生剧烈的液压冲击,会增加泄漏风险。此外,液压缸活塞杆或柱塞承受较大的径向附加荷载,造成端盖动态密封局部受力过大、磨损加剧。同时,在受力时相对运动部位一侧间隙过大,产生泄漏。如钢包回转台液压盘式制动器液压缸的泄漏故障,90%以上均为回转台制动时液压缸承受较大径向荷载所引起。

对于开关阀自动控制的液压系统,要优化PLC 控制程序,对于手动控制的部位,要完善标准化操作,提高职工操作水平和技能,尽量避免或减少短时高频大行程换向。对承受径向力的液压缸,可通过减小径向力绝对值,如完善回转台旋转变频控制,减缓速度斜坡,减小惯性力对制动器液压缸径向冲击。同时,要缩短此类部位的检查周期,及时发现并控制早期渗漏。

3.2 控制阀泄漏原因分析

板坯连铸机液压设备控制阀多采用板式叠加阀组,常见泄漏形式为叠加阀组结合面持续渗漏、渐进发展式泄漏。泄漏的直接原因是叠加阀结合面密封效果不良,主要影响因素为工作温度、叠加阀结合面表面损伤或隔板变形、安装维修不当或密封件老化以及冲击振动等。

3.2.1 工作温度

板坯连铸机液压阀台一般置放于远离热源的部位,钢水及热坯的辐射影响较小,主要与系统工作温度有关。工作温度升高的主要原因是系统存在异常溢流、内泄严重或冷却失效。包括叠加式溢流阀溢流导致该阀组局部工作温度升高,液压泵出口溢流阀溢流或液压泵内泄导致系统温度升高,冷却器堵塞或冷却介质流量不足导致油箱温度升高等。工作温度升高,油液黏度降低,叠加阀贯通螺栓与阀体受热膨胀量不同,引起螺栓预紧力变化,致使叠加阀结合面间隙相应变化。间隙增大直接导致泄漏,间隙变小导致密封受到的挤压力增加,再加上高温对橡胶材料的直接影响,密封件老化加剧,产生硬化、龟裂造成漏油。

对于系统异常溢流,要及时整定溢流阀压力,修复或更换故障溢流阀。对内泄严重的液压泵要及时更新,降低能量损耗。对堵塞的冷却器要及时在线清洗,可采用解体物理清洗或在线循环酸洗等措施清理,堵塞严重的要及时更换。冷却量不足要及时查找原因,更换冷却介质滤芯、循环滤芯、冷却控制阀等,确保冷却系统有效热交换。

3.2.2 叠加阀结合面

叠加阀结合面密封一般采用O 形圈或矩形圈,液压阀换向动作过程中产生的压力波动,会引起密封圈在两结合面间隙内的呼吸波动,如果叠加阀密封槽损伤、密封面平面度或表面粗糙度不高,会造成两阀结合面间隙不均匀,导致密封圈产生过大变形量,把油膜挤出密封表面,造成持续渗漏。当变形量超出密封材质强度允许,会造成密封圈撕裂,泄漏量增加,随着液流冲刷,密封效果进一步减弱,泄漏量持续加大。隔板变形的泄漏机理与此相同,隔板变形主要是更换液压阀时保存不当所引起。

针对结合面泄漏,要及时检测叠加阀上下面的平面度,必要时可在平板上研磨处理或配研。叠加阀油道口的密封圈要按标准选定,避免密封圈断面尺寸过大或过小。放置密封圈的沉孔端面要平整光洁,必要时进行修磨。依据现场经验,叠加阀安装后,可用塞尺检验各贴合面间隙应≤0.01 mm,可有效缓解泄漏发生。

3.2.3 其他

液压阀检修操作不规范或检修环境清洁度不达标,容易在叠加阀结合面或密封圈上沾染灰尘,细小的灰尘微粒混在结合面间,不仅会导致结合面间隙增大或不均匀,而且会擦伤密封圈表面,造成泄漏。液压阀受液压冲击和振动影响,局部瞬时高压和振动会引起贯通螺栓弹性变形增加、预紧力不足,造成泄漏。另外,液压阀安装时,螺栓的紧固顺序不正确、预紧力不足或多条螺栓预紧力矩不等,也是引发泄漏的重要原因。

液压阀更换操作要确保清洁度,叠加阀拆除后要妥善存放,保护结合面不受到污染和机械损伤。安装螺栓选用10.9 级以上高强螺栓,按照液压阀说明书施加预紧力矩,并定期检查复紧。固定螺栓的紧固,严格按照对角循环紧固的顺序,以保证阀体接触面接触均匀,防止出现一侧已经贴紧、另一侧还有间隙的问题。

3.3 管路劣化泄漏分析与控制

板坯连铸机液压系统多使用刚性管路连接各工作单元。在泵出口、液压缸连接部位、活动部位如钢包回转台液压滑环处等会采用高压胶管或金属软管,用于缓冲吸振或适应位置变化调节要求。管路持续渗漏、渐进发展式泄漏、突发崩溃均为常见泄漏形式,其主因是管路劣化状态监控难度大、表征不明显。影响管路劣化的主要因素为管路材料疲劳、刚性管路焊缝缺陷、软管压扣失效、管路内外部蚀损磨损等问题。

3.3.1 管路疲劳劣化

管径及壁厚尺寸、管路内压力等级及压力波动与冲击、管路外部振动等因素直接影响管路的疲劳劣化。一般情况下,管径越大的管路,其内壁承压面积大,在系统充压时,管道受力膨胀,压力等级越高、壁厚越小其膨胀弹性变形量越大。在管路卸压时,管路弹性变形恢复。板坯连铸机生产过程中,出坯区液压设备动作量大,频繁动作时的充压和卸压对液压管路管壁形成交变载荷,加速管路疲劳。当管路劣化到一定程度,液压冲击造成的较高峰值压力直接导致管路破裂,出现突发崩溃式泄漏。此外,液流对管壁特别是弯头处的冲刷,管路外部管夹固定不良引起的磨损,管路在管沟的水中或蒸汽中受到蚀损,均会减小管路壁厚,造成管路强度降低,疲劳加剧,引发泄漏。对于内部缠绕钢丝的高压软管,其吸振和缓和液压冲击的能力较强,但是,由于软管刚度低,在管路充压和卸压过程中,钢丝弹性变形量更大,长久的交变荷载影响,会造成钢丝疲劳断裂,当断裂的钢丝数量累积到管路承压的强度极限时,会出现爆管现象,造成突发崩溃式泄漏。

可针对不同回路特点,采用不同的管路材料控制管路疲劳影响。对换向频次高、流量大、压力等级高的回路,刚性管路可选用加厚的高强度流体无缝管,软管可采用增加钢丝层数,在保证流量需求的前提下尽量缩小内径等措施。此外,根据管路工况,定期检测管路变形量,制定合理的更换周期,能有效预防管路泄漏。

3.3.2 刚性管路连接部位的焊缝缺陷

板坯连铸机液压设备分布较广,传动介质输送管路较长。用以连接的刚性管路多采用焊接连接,焊接工艺一般为氩弧焊打底,电弧焊填充。焊缝的夹渣、气泡、砂眼、咬边等缺陷,直接影响连接的强度和质量,在液压冲击、管路振动、充压和卸压交替影响下,焊缝容易出现开裂,导致泄漏发生。

针对焊缝影响,管路焊接时要严格遵循焊接工艺要求,提前进行焊接工艺试验,制定焊接工艺规程,并固化为检修作业文件。此外,要注意加强管路的有效固定,现场经验表明,在焊缝两侧500 mm 处各施加一组固定管夹,有利于缓和焊缝处管路振动冲击,降低焊缝开裂故障率。

3.3.3 其他

刚性管路在弯制过程中弯曲半径过小,会造成局部应力集中甚至产生管壁内部裂纹,在管路弯头处出现泄漏。碳钢或不锈钢无缝管自身内部轧制缺陷也会影响管路承压能力。高压软管管体与接头连接的压扣部位质量缺陷,会造成软管在压扣处分离脱开,引发泄漏。

刚性管路弯制时,要采用冷弯工艺,根据管径、壁厚,合理确定弯曲半径,根据现场经验,最小弯曲半径大于管子外径的5~10 倍,弯制后最大外径与最小外径偏差不超过管径的5%,可延长管路弯曲处使用寿命。对于高压胶管和金属软管,除了要加强现场工作状态检查,同时设定更换周期,不应采用状态和周期相结合的方式,实现泄漏故障的预防预控。

3.4 接头密封泄漏原因分析与控制

板坯连铸机液压设备接头数量多,规格不一,大通径接头多采用O 形圈端面密封,小通径接头多用O 形圈锥面密封,不常拆卸处多用螺母卡套密封。接头泄漏主要受安装质量、密封老化、使用过程中的冲击振动等影响。

管道及接头经过日常检修拆安,接头的位置精度下降,密封面平行度达不到要求,紧固后密封面间隙以及O 形圈受力不均匀,或密封老化失去弹性,当O 形圈接触压力达不到密封介质压力时,液压油渗出或将密封圈挤出结合面造成泄漏。端面密封较锥面密封对接头同轴度和密封面平行度更为敏感。螺母卡套密封接头受到机械振动或外力,引起螺母松动或卡套弹性疲劳,使外锥面密封及卡套尾部与钢管的密封接触应力不足,造成泄漏。此外,接头体材料和加工质量也直接影响使用过程中的泄漏。

接头在拆卸安装过程中要规范操作,现场经验表明,密封面平行度偏差不大于密封面外径的1/1000,密封效果比较可靠。管路接头要禁止踩踏,定期检查紧固管夹,定期复紧接头螺母。对于拆卸打开的接头,安装时更新密封圈,确保密封圈形状完好,密封面和密封圈保持清洁。

4 结束语

板坯连铸机液压系统体量大、功率大、工作环境恶劣,经过多年实践,针对液压设备不同工况、不同功能,依据密封原理和泄漏机理,采取针对性控制措施,将故障防线前移,可有效降低泄漏故障率,减少泄漏造成的生产事故,确保板坯连铸机液压设备稳定运行。