光伏组件智能清洁机器人设计及其路径规划研究

刁艳美 刘颂 陈美玲

(南京工业大学浦江学院,江苏南京 210000)

0 引言

在国家大力推动“双碳”战略目标落实,建设以新能源为主体的新型电力系统的背景下,光伏发电作为我国新能源发展战略的重点,在国家政策的引导和扶持下正迅猛发展[1-2]。早期,光伏发电以沙漠光伏为主,主要集中在海拔较高、遮挡较少、光照条件优越的西北部地区。后来随着技术的不断发展,在农场、鱼塘等地区陆续出现了农光互补、渔光互补等多种光伏形式。

然而,光伏组件经常受到灰尘、树叶、鸟粪等各种因素影响,光敏元件受到异物遮挡,太阳光不能有效利用,导致发电效率大幅下降,造成了巨大的能源浪费和经济损失。不仅如此,光伏组件上的异物积聚,还会造成局部热斑效应,甚至会损坏光伏组件。为解决这一问题,需要定期对光伏组件进行清洁维护,以保证其发电效率[3-4]。

光伏组件的清洁方法主要有自然清洁、人工清洁、机械清洁等[5]。自然清洁即依靠雨水冲刷来进行清洁,但这种方法受制于气候因素,尤其是在西北干旱地区,降水量较少,不能进行有效清洁。人工清洁是指依赖于人工,利用一定的工具,如拖把、高压水枪等进行清洁[6],此方法须耗费大量水资源,且清洁效率低下,人力成本过高。此外,工作过程中人员须暴露在强紫外线与灰尘环境中,严重威胁人体健康。机械清洁是借助机械设备如清洁机器人等,进行自动或半自动清洗。目前,国内外已经研究出多种应用于光伏组件清洗的机器人,但普及性并不高[7-8]。

东北大学和波士顿大学共同研制出了一种清洁光伏组件的机器人[9],其由清洁头设备和提供能量及水的装置组成,对光伏组件的清洁效果显著,但清扫作业中,仍需要大量辅助设备以及大量的水和清洁剂,并需在人工密切监控和协助下完成工作。在国内,青岛昱臣智能机器人企业研发生产了国内首个无水清洁光伏组件的智能机器人,但该机器人体型较大,在停放或维修时对场地要求高,因而大范围推广受到限制[10]。

考虑到大部分光伏电站路面高低不平,如山地光伏、水面光伏,并不适合使用地面车载式机器人。对于西北干旱少雨地区,喷水式清洁光伏组件,成本非常高,不符合应用实际。针对上述问题,本文设计了一种光伏组件智能清洁机器人,可在组件面板上移动清洗,清扫装置采用特殊材质的毛刷,以提高机器人的清洁能力,在此基础上对其路径规划进行了研究,以实现较小能耗下的光伏组件无死角全覆盖清洁。

1 光伏组件智能清洁机器人总体设计

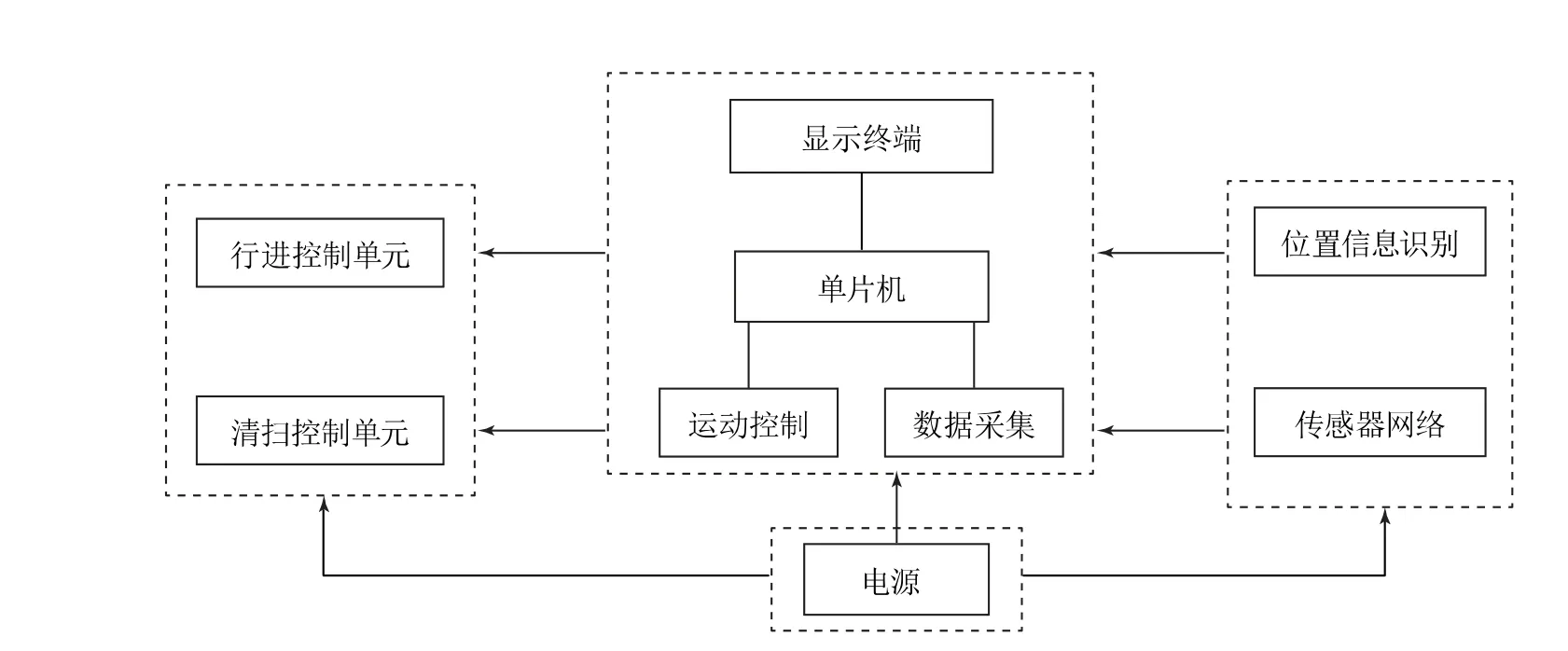

光伏组件智能清洁机器人根据功能进行模块化设计,主要分为电源模块、核心控制模块、信息采集模块及运动控制模块等,其结构框图如图1所示。

图1 总体结构框图

核心控制模块由单片机进行控制,根据信息采集模块获得的环境参数,向运动控制模块发送控制信号。

信息采集模块由无线传感器网络、导向单元、边缘检测器等组成,各传感器获得的环境参数提供给核心控制模块,为其控制决策提供数据支持。

行进单元及清扫单元由电机及其驱动器组成,根据核心控制模块发送的控制信号进行相应动作。

2 硬件系统设计

2.1 电源模块

光伏组件智能清洁机器人采用蓄电池为电机驱动器和主控模块供电。在本系统中,若主控电源直接用驱动器电源,会出现共地危害[11],因此,为可靠稳定地给主控单片机提供电能,需要接入DC/DC 隔离电源模块,单独为主控提供电能。本系统选用B 1203S-1W 型电源降压隔离模块。

2.2 核心控制模块

本系统选择STM 32F103单片机作为核心控制系统,其实时性好,运行速度快,价格便宜,适合选用。系统运行时,限位开关、灰尘检测装置等完成信息采集后将数据上传至主控模块,主控模块进行数据处理、编译,并向驱动器下达指令,驱动器分别执行行走电机驱动、清扫辊刷电机驱动。在清扫过程中,当智能清洁机器人到达光伏组串边缘时,限位开关向主控系统发出到达边缘信号,主控单元根据灰尘检测装置的反馈值判定是否需要重复清扫,若需要重复清扫,则向驱动器发送反向运行指令,行走电机反转。

2.3 电机模块

在本设计中,智能清洁机器人的拖动电机选用直流有刷电动机。有刷电动机采用机械换向,定子部分包括主磁极与电刷,转子部分装设电枢铁芯及电枢线圈,电机工作时,换向器随着电枢线圈旋转,电刷固定不动,换向时会产生一定的摩擦损耗,但其结构简单,技术成熟,有较大的启动转矩及良好的制动性能,运行平稳。因此,本设计选用直流有刷电动机,并选用可逆调速系统,使得电机可以实现正反转。

2.4 限位装置

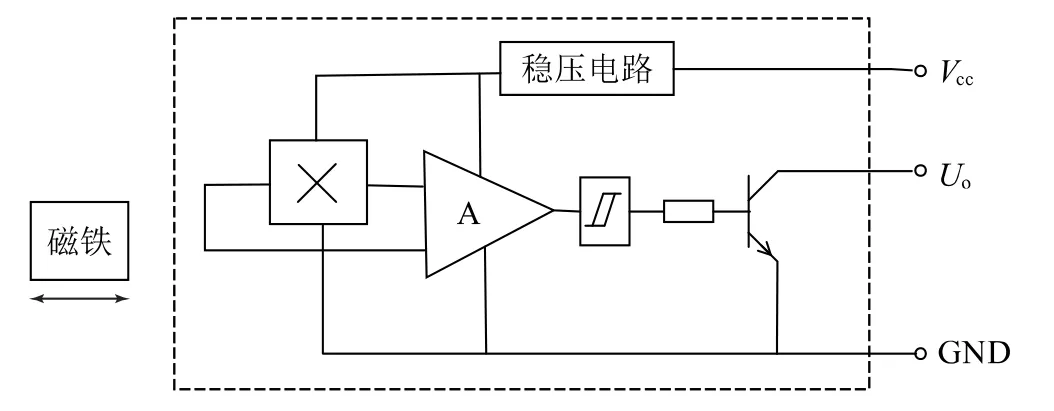

智能清洁机器人到达组串边缘时,限位装置给出动作信号。霍尔接近开关可以在接近物体一定距离内检测有无物体靠近,它不像机械行程开关由物体的碰触实现电路通断的开关,而是在接近设定距离后给出高电平或低电平的电信号。在本设计中,选用NPN 常开型霍尔传感器作为限位装置,可以实现非接触检测,不影响机器人运行状态,无机械磨损,并且定位准确度高,响应迅速,适用于光伏阵列应用场景。安装时,磁极轴线与霍尔接近开关的轴线要在同一直线上,当磁铁随着智能清洁机器人移动到距离霍尔接近开关几毫米时,霍尔接近开关的输出由高电平翻转为低电平,机器人停止运动。其电路框图如图2所示。

图2 NPN 型霍尔开关电路框图

2.5 灰尘检测装置

为提高智能清洁机器人的清扫效率及效果,清扫方案设计为:光伏组串面板污染较轻时,只进行单程清扫,而将积灰程度较重区域作为重点区域进行反复清扫,从而更好地体现清洁机器人的智能化。因此,需要设置灰尘检测装置。

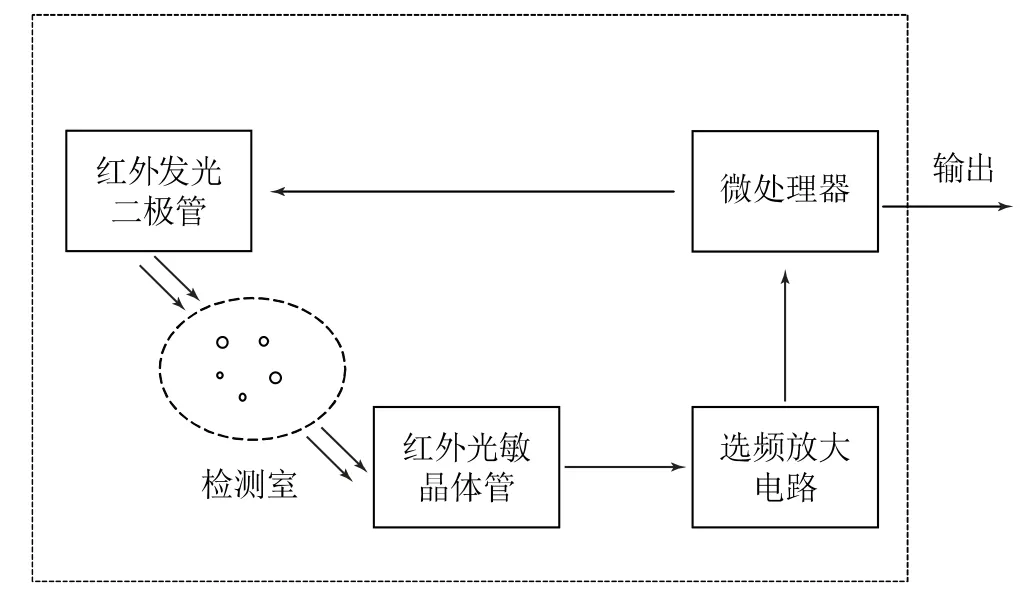

灰尘检测可以通过消光法(又称“浊度法”)实现,即光束穿过颗粒物时,颗粒物会吸收和散射一部分光,使得透射光强度减弱,其衰减量与颗粒大小、浓度相关[12]。本设计选用光学灰尘传感器来实现灰尘浓度检测,其原理如图3所示,传感器由红外发光二极管和红外光敏晶体管组成,红外发光二极管定向发射LED 光线,若检测室中有灰尘,则灰尘会吸收、散射一部分光,使得红外光敏晶体管接收的光强发生变化,其输出电信号也会相应发生变化,即实现了将灰尘浓度转变为光信号的变化,再通过红外光敏晶体管将光信号转变为电信号输出。其中,红外发光二极管激励电流不采用连续直流电,而是采用中频(40 kHz)窄脉冲电流驱动,红外光敏晶体管接收到的光信号也是同频率的调制光脉冲,这样可以有效防止灯光、太阳光等其他光线干扰,还可以减少发光二极管的功耗。

图3 光学灰尘传感器原理框图

光电元件的输出经过信号处理电路后发送给单片机,单片机将当前检测浓度与灰尘浓度设定值进行对比,判断下一步清扫动作。智能清洁系统启动后,传感器开始工作,若测得灰尘浓度大于预先设定值,单片机向驱动器发送继续清扫的指令,到达组串边缘时,行进电机反转,对该区域进行重复清扫,直到检测值小于设定值。若检测到灰尘浓度小于设定值,则清洁系统只进行单程清洁,到达组串边缘后,若未接收到停机信号,则通过桥接支架进入下一组串继续进行清扫。光学灰尘传感器接线方式如表1所示。

表1 光学灰尘传感器接线方式

3 清洁方案设计

光伏组件排列方式多种多样,以目前主流的3.15 MW方阵单元,光伏组件选用450 W 为例,通常由18块组件构成一个组串,每一个方阵单元由195个组串组成。实际应用中,考虑到安装支架长度、检修通道等,同一排(行)组串与组串之间距离为0.5~1 m,前后两排间距5~8 m,不同地区各不相同。为了使机器人能够自动跨越这段距离,在横向、纵向支架之间安装一种桥接装置,以提高光伏清洁机器人的利用率。

智能清洁机器人沿光伏面板上下边缘行进,以组串为最小清洁单位,通过螺旋辊刷进行无水清洁,其清洁过程如下:

(1)系统启动时,先进行上电自检,检测电池电量是否充足,若电量不足,则进行充电;若电量充足,则进行清扫工作。由当前位置沿轨道向前行进。

(2)行进过程中通过灰尘检测器检测组串面板污染程度,检测到灰尘浓度低于设定值时,只进行一次单程清洁;灰尘浓度较高时,对重点区域进行反复清洁。

(3)当清洁机器人到达组串边缘时,限位开关动作,根据控制系统信号,电机反转进行往复清洁或通过桥接装置移动至下一组串进行清洁。

(4)当接收到清洁完成信号或停机信号时,辊刷电机停转,系统停靠在停机位。

智能清洁机器人清洁流程如图4所示。

4 路径规划

智能清洁机器人研究的重点难点在于路径规划[13]。对于光伏组件的清洁应用场景而言,机器人的工作环境是已知的,在已知的静态环境模型中,结合传感器获得实时的周围环境信息,使智能清洁机器人的路径规划更加智能化,加强环境适应能力。本文以智能清洁机器人消耗更少的能量,在更短的时间内实现全遍历清扫作为研究目标进行路径规划。往返型遍历路径在一定的自由空间内,依靠传感器感知周围环境而作出判断,进行相应的运动控制,且对区域空间大小的自由度较高,所以在全遍历路径规划中最为常用[14-16],这里选择“往返型”进行分析。

在进行路径规划时,首先需要对智能清洁机器人在不同工作状态、不同路线下的能量消耗进行分析[17]。以图5所示光伏阵列模型为例,分析智能清洁机器人单程清扫时的能量消耗。

图5 光伏阵列模型

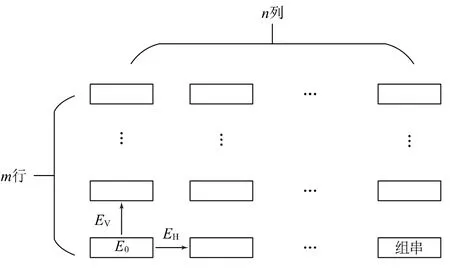

以组串作为最小清洁单元,设总共有m行n列组串组成光伏阵列,E0表示清扫单个组串时所需要的能量,EH表示智能清洁机器人在横向跨越不同列之间的组串时所消耗的能量,EV表示智能清洁机器人在纵向跨越不同行之间的组串时所消耗的能量。

现将智能清洁机器人沿不同方向的往返型遍历路径进行对比,图6(a)所示先横向清扫、再纵向清扫的路径所消耗的总能量用E1来表示,图6(b)所示先纵向清扫、再横向清扫的路径所消耗的总能量用E2来表示,则针对两种不同清扫路线,相应的运动能量总消耗可以表示为:

图6 往返型遍历路径

比较两种路线消耗的能量,化简后可得:

由于(n-1)(m-1)≥0,因此,能耗大小取决于EH、EV的大小。当EH<EV时,选择图6(a)清扫方案;当EH>EV时,选择图6(b)清扫方案。

以3行6列的光伏阵列为例,即m=3,n=6,若采用图6(a)路径,则经过桥接装置时所需能耗为15EH+2EV。若采用图6(b)路径,则需5EH+12EV。当EH>EV时,显然,E1-E2=10EH-10EV,E1>E2,图6(b)所示路径耗能更少;反之应选图6(a)方案。

对已知的光伏阵列环境用往返型遍历方法进行清扫时,应视不同方向的能耗大小进行选择,同时也需要考虑清洁时间。智能清洁机器人在遍历路径清扫路径上所消耗的总能量,主要由机器人前进清扫时的能量和通过桥接装置换行换列时所消耗的能量组成。每个光伏组串内的机器人遍历路径是一致的,需要消耗的能量E0是一定的,且通过桥接装置时,机器人减速—桥接装置调整接收角度—机器人加速通过桥接装置—机器人减速进入下一组串,过程耗时大于直行清洁时间。

在本文所应用的环境案例中,相邻两列组串之间距离为0.5~1 m,相邻两行间距5~8 m;且为了最大化获得太阳光能源利用率,光伏板在安装时需向阳,有一定的角度。不同行之间的桥接装置需要进行角度调整,智能清洁机器人才能沿轨道通行。其消耗的时间和能量均大于换列时所需时间与能量,即EH<EV,因此选择图6(a)所示路径进行清扫。EH、EV相差的值越大,沿图6(a)遍历方式效率提升也就越多,此时耗能更少、时间更短,因此清扫效率也更高,整体提高了机器人遍历清扫的效率。

5 结语

为实现光伏电站的高效智能运维,本文设计了光伏组件智能清洁机器人。通过对机器人硬件系统、清洁方案的设计以及对机器人清洁路径的规划,有效解决了光伏组件智能清洁的问题,降低了光伏组件的清洁成本,提高了光伏组件的清洁效率,从而有效提高了光伏电站运维的智能化水平。