基于maxCHD的冷端温度补偿偏差分析与研究

徐龙魏 陈海文 许天骄 黄月丽 汤可人

(1.华电浙江龙游热电有限公司,浙江衢州 324400;2.南京国电南自维美德自动化有限公司,江苏南京 210032)

0 引言

华电浙江龙游热电有限公司2号燃机采用Mark VIe系统,2021年控制系统进行国产化改造,将GE的Mark VIe系统改为南自维美德的maxCHDTCS系统。TCS系统采用的温度卡件为全国产元器件八通道热电偶信号测量卡件(iD S01-TC.E),卡件自身具有环境温度补偿功能,理论上模件自身的补偿温度应与此卡上面的所有热电偶元件的冷端温度一致,才能保证热电偶信号的正确冷端补偿。然而,在国产化改造后,热电偶卡件的温度测量与原系统相比出现偏差,严重影响对机组运行状态的判断。经过对热电偶元件及补偿温度的反复试验与研究,发现了造成问题的主要原因,并结合实际提出了针对性解决措施。

1 现状介绍

2号燃机国产化后,对2号燃机改造前后的参数进行统计及对比发现:

(1)TCS改造前,2号燃机前置模块天然气温度比1号燃机前置模块天然气温度平均高0.53 ℃;TCS改造后,2号燃机前置模块天然气温度均值比1号燃机低3.78 ℃。

(2)TCS改造前,2号余炉进口左侧烟温比1号余炉进口左侧烟温高约2.22 ℃,2号余炉进口右侧烟温比1号余炉进口右侧烟温高约0.88 ℃;TCS改造后(燃料配比83),2号余炉进口左侧烟温比1号余炉进口左侧烟温低约3.83 ℃,2号余炉进口右侧烟温比1号余炉进口右侧烟温低约3.15 ℃。

由这两个现象可以看出,2号燃机的温度测量值在改造前后有明显的变化,这个差异会直接影响机组的运行状态及保护的温度定值。

2 原因分析

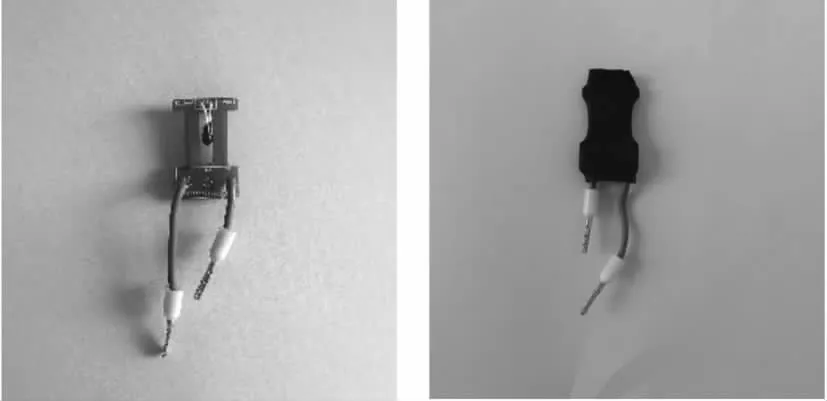

根据热电偶卡件补偿温度原理,每块卡件的补偿温度与此卡上面的所有热电偶元件的冷端温度一致,然而,现场实际情况是每块卡件的第五通道接出一支感温元件作为补偿温度,如图1所示,并无法体现整块卡中每个测量通道的冷端温度。

图1 冷端温度感温元件

2.1 机柜内部冷端温度异常的试验与分析

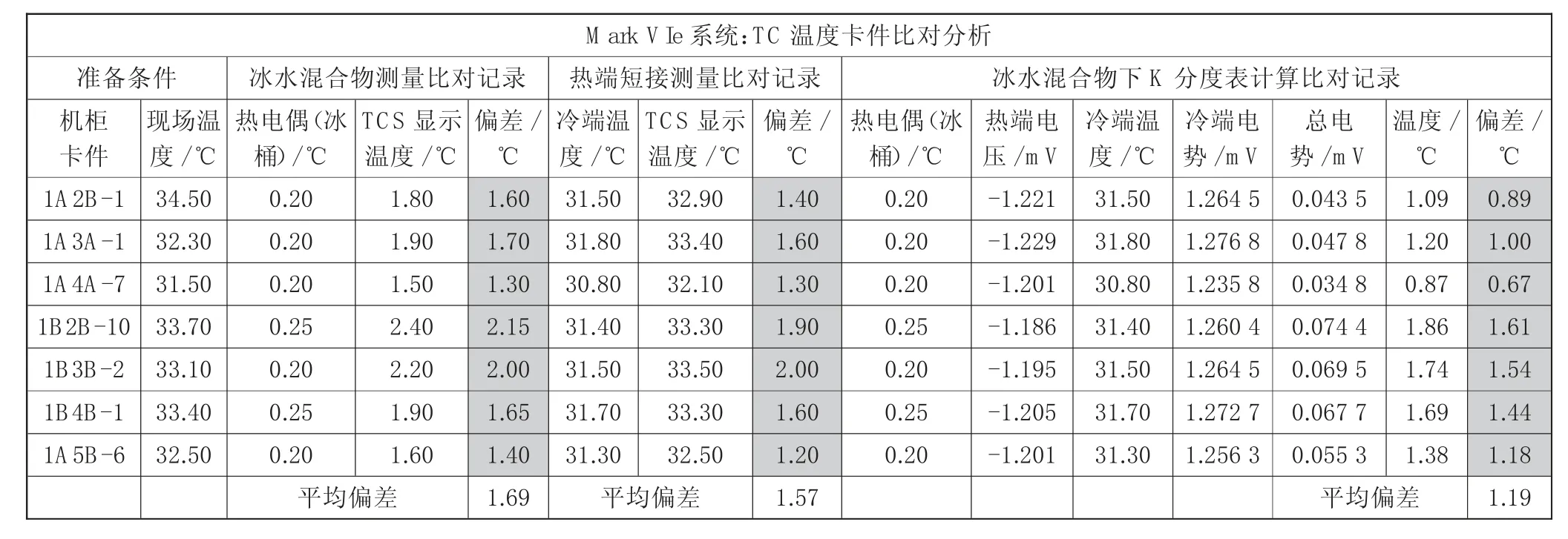

将元件直接插入冰水混合物,另一端直接接入卡件,测量卡件显示温度。冰水混合物的温度在0~4 ℃,若测得温度低于这个范围则补偿温度偏低,若高于这个范围则补偿温度偏高[1]。测量结果如表1所示。

表1 冰水混合物下2号燃机TC 温度卡件补偿温度对比情况

由测量结果可知,TC 温度卡件在冰水混合物下测量结果明显偏低,比标准偏低1.28 ℃左右,可知卡件的补偿温度偏低。

2.2 冷端补偿引起测点温度偏低的原因

热电偶温度卡件的热电势与温度计算方法[2-3]:

(1)在冷端温度不为0时,产生的热电势为:

式中:E(t,t0)是冷端为t0、热端为t时的热电势,也就是端子板上的实测值;E(t0,0)是冷端为0、热端为t0时的热电势,也就是冷端补偿值。

(2)因此TCS 最后显示数值=补偿温度折算的E(t0,0)+端子上实测的E(t,t0),所得的mV值为热电势E(t,0)。

(3)正常情况下,当冷端补偿温度升高时,端子上的热电势会降低,因此实际所测得的温度数值不会产生波动。但是TCS系统的热电偶并非如此,由于其冷端感温元件裸露在接线端子附近的空气中,补偿温度是卡件附近的空间温度,受气流影响较大,并不能反映每个端子的实际冷端补偿温度,所以采集的温度与补偿电缆所接的端子冷端温度存在误差,导致实际测量有误差[4]。

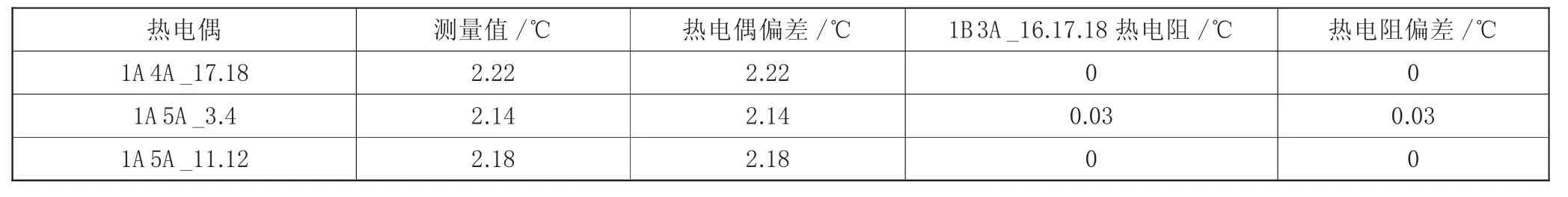

2.3 TCS 系统与Mark VIe系统测量误差

使用我厂Mark VIe系统的测温卡件,采用冰水混合物法进行测量,结果如表2所示;同时,对比某厂使用的Mark VIe系统的测温卡件,运用3种不同的测量方法,测量结果如表3所示。

表2 我厂Mark VIe系统测温卡件冰水混合物测量比对记录

表3 某厂测温卡件结果

由此测量结果可知,Mark VIe系统的TC 温度卡件补偿温度普遍偏高,偏差约+1.48 ℃;而由前面TC 温度卡件测量结果可知,TC 温度卡件的测量结果比实际温度偏低,两者之间的差值需要进行优化及修正。

3 优化方案

从原因分析的结果来看,TC 温度卡件测量的偏差主要是由于端子排与冷端温度感温元件不在同一个温场下,才会产生测量偏差。和DCS厂家沟通后,有以下两种解决方案可以优化:

方案1:在现有情况下,可以将冷端感温元件放到接线端子内,并用螺丝紧固,使得感温元件与端子排直接接触,如图2所示,此方法更能直接反映端子处的冷端补偿温度,减少因补偿温度造成的测量偏差。

图2 冷端感温元件调整后位置

方案2:DCS厂家将冷端感温元件焊接到PCB 上,然后通过塑料套管进行塑封,如图3所示,此方法不仅可以防止温度元件管脚损坏,而且可以规避风速流动等因素的影响,减少补偿温度造成的测量偏差。

图3 塑封后的冷端感温元件

4 优化后结果

基于方案1的优化试验,统计了补偿温度元件调整前后的温度对比,如表4所示。

表4 补偿元件位置调整前后测量温度对比

通过比较结果可知,冷端感温元件调整后,补偿温度均值升高1.36 ℃,查阅燃气入口温度1、2、3,调整后温度均值提高约1.5 ℃,三点间温差更小,调整后的温度稳定性更好。

针对方案2,为保证测试结果的准确性,试验采用两个塑封后的温度元件分别与方案1作对比,试验结果如图4所示。U 205D 12是采取方案1优化后的温度趋势曲线,U 205D 21和U 205D 22是采用塑封后冷端感温元件的温度趋势曲线,U 205D 12在中间,U 205D 21在U 205D 12下侧,U 205D 22在U 205D 12上侧。

图4 两种方案的趋势对比

通过比较结果可知,三种趋势曲线基本一致,平均误差在0.3 ℃(安装位置不一样引起的),塑封后的感温元件测量结果近似等于方案1,后续厂家将采用改进后的冷端感温元件进行温度补偿。

5 结语

热电偶的准确性及稳定性对于热电厂来说至关重要,没有一个准确的温度测量就无法判断机组的运行状态,而冷端温度的补偿也决定着热电偶的准确度。本文的冷端温度分析方法及优化方案可以作为其他厂的借鉴,也可以通过调研其他厂的冷端补偿温度设计方案,来从根本上解决测量偏差的问题。