油田清洁化作业的技术研究与应用

于济源(大庆油田有限责任公司第六采油厂)

绿色安全发展是国家发展战略,近年来,国家出台多项安全环保法律文件和政策规定,特别是“新两法”实施以来,对安全环保工作的重视程度和监管力度前所未有。为深入贯彻集团公司建设绿色矿山的战略任务[1],推进落实《油气田企业绿色矿山创建方案》,按照某油田“井液不出井、出井不落地、落地不污染”的清洁作业总体要求,将在清洁化作业上,全面应用井筒、地面控制技术,并形成以“井筒控制为主、地面控制为辅”的清洁作业技术,同时,强化“日常洗井管理、压井液控量管理”等保障措施,进一步减少井筒废液、废物排出,实现不同井型、不同作业类型的绿色施工,形成可复制、可推广的清洁化作业模式[2-3]。

1 井下清洁化作业配套工艺技术

1.1 套管防喷控制配套技术

一是在维护作业上,针对抽油机井和螺杆泵井,主要应用防喷锚定一体化工艺[4];针对电泵井,应用液压式套管防喷工艺。施工过程中,如果油管不出现溢流,可采取使用简易自封装置,实现套管防喷,目前全厂共有潜力井838 口,井下存量381 口,潜力井技术覆盖率45.5%。2021 年应用70井次,二次作业井197 井次,防喷成功率98.5%,减排污油污水0.96×104m3。

1.2 措施井防喷控制配套技术

一是在压裂措施上,应用压裂防喷桥塞[5],2021 年实施20 井次,在实现井筒流体有效控制的同时,平均单井压后投产时间缩短10 d,少影响产油300 t,创造经济效益90 万元。

二是在产能新井上,应用射孔联作工艺,年均实施50 口井,防喷成功率达100%,实现射孔全过程井口无溢流作业。

三是加快补孔防喷一体化技术研发,实现补孔过程中的套管防喷,实现清洁作业的同时,节省压井液使用、缩短补孔作业施工周期、提高补孔增油效果,考虑老井补孔时补孔弹起爆释放的力对管柱中防喷封隔器、锚定工具的冲击,从耐振及避振两个角度,进行相应工具的设计。

1)油管减振器的设计及加工。应用避振结构,将补孔起爆时的瞬间冲击力进行吸收,保证其他工具功能的完好性。

2)补孔防喷封隔器的设计及加工。参考目前油井防喷丢手封隔器的结构,对释放结构进行强化、优化设计,考虑补孔瞬间的振动冲击,满足补孔起爆后,能正常进行丢手动作。

3)补孔防喷锚定工具的设计及加工。参考目前油井防喷支撑卡瓦的结构,对支撑爪结构进行强化、优化设计,考虑补孔瞬间的振动冲击,满足补孔起爆后,能正常进行卡瓦爪张开及回收动作。

4)补孔防喷井下工具模拟补孔振动试验。完成上述两项设计后分别对单一工具进行振动试验,获取试验前后锚定及其他机械活动结构的可靠性,全部成功后,进行连接,对整体工具串进行现场模拟补孔后防喷振动试验。从而进行防喷锚定结构的座封,继而完成防喷封隔器的有效释放,达到补孔后一趟管柱实现套管防喷作用。

1.3 油管防喷控制配套技术

针对喷势较弱井,为减少环境污染,并改善作业施工环境,主要应用油管防喷工艺。

一是在采油井方面,针对抽油机井,φ70 mm及以上泵型应用防喷脱接器,φ57 mm 及以下泵型应用活堵;针对螺杆泵井,应用提拉开关+支撑卡瓦组合或提拉式管内防喷工具。2021 年潜力井750口,应用596 井次,潜力井技术覆盖率79.4%,减排污油污水0.6×104m3。

二是在注入井方面,针对井内溢流大的注水井,应用可溶防喷工具、爆破喇叭口,防止井液进入油管,实现下管柱作业油管一次防喷。潜力井892 口井,井下在用647 口井(可溶防喷工具75 口井,爆破喇叭口572 口井),适用井技术覆盖率72.6%,年均应用100 井次。针对井内溢流大的分层注水井,应用防漏底球,防止井液进入油管,实现下管柱油管一次防喷。年均应用350 井次,井下在用411 口井,适用井技术覆盖率100%。

三是在作业过程中应用泄油器工艺技术[6],起下油管施工作业过程中,实现油套连通,将油管中剩余油液卸至套管内,实现“井液不出井”,目前正在试验阶段。

四是试验应用“长柱塞+短泵筒”泄油泵,泵筒本体上设计泄油通道,柱塞提出泵筒后实现泄油,解决作业时油管内残留液体带出地面的问题,同时为正循环洗井提供通道,大幅提升杆管热洗清蜡效果,计划开展现场试验20 井次,减少污油污水排放达100 m3。

1.4 井筒清洁控制配套技术

为提高井筒清洁程度,降低清洁作业施工难度,2022 年将加强采油井热洗管理,并制定热洗提质提效专项方案,提高热洗管理水平。

一是摸索最优洗井参数。根据前期进行热洗时DTS 井温测试得出结论,2022 年结合地面改造,以排量参数为优先考虑对象,在管线满足大排量洗井要求下,进行不同排量参数匹配、不同洗井温度进行测试,根据时间、空间上连续的井筒内部温度变化情况,结合室内蜡质成分、融蜡析蜡温度检测,确定最佳的热洗排量、温度、时间组合。结合产液、含水、液面及举升方式差异,在参数上设计不同排量、温度、热洗时长组合,实现溶蜡、排蜡的双重目的,形成不同驱替方式的热洗参数标准,提高单井洗井效果。

二是推广防倒灌式洗井工艺[7]。减少洗井液倒灌地层、缩短洗井后产量恢复周期的同时,使洗井液最大限度进入油管,提高融蜡、排蜡效果。继续攻关防倒灌式大孔道洗井工艺研究,开展大孔道洗井阀研制。改进现有洗井阀孔道结构,加大洗井阀过流面积,使小排量螺杆泵洗井排量提高30%;开展洗井防倒灌工具研制。目前现有洗井防倒灌工具施工中需增加一套丢手管柱,工具结构复杂,施工难度大,再次维修施工费用较高。新研制防倒灌工具共两套研究方案,一是温控式防倒灌工具,使用温控材料,高温洗井液通过时,封隔器自动扩张封闭油套环形空间,防止洗井液倒灌地层,二是皮碗式防倒灌工具,使用以皮碗封隔器为主体防倒灌工具,依靠皮碗和套管内壁的过盈来密封油套环空,在井内压差作用下皮碗扩张密封环空,使用工具使含水恢复期降低50%。

三是推广低频浪涌电解蜡堵技术。该技术利用大地容性、阻性特征,输出低频电流,形成“浪涌效应”,提高井下生产管柱电流强度及深度,将电流热效应最大限度作用在井下管柱,融化油管表面死油死蜡,达到解堵解卡的目的。2022 年,现场技术实施30 井次,预计节约生产成本800 万元以上。

四是建立压井液使用技术标准[8],即要求作业施工队伍在作业前连续3 d 核实溢流量、井口压力,并绘制压降曲线,并引入压降变化百分比,然后计算压降百分比k,该值反应井口压力下降快慢,参考“k”值确定压井类型,及时跟踪单井压降情况,应用公式计算所需压井液密度,结合标准,确定压井液使用原则。确保压井液使用符合安全、环保、技术要求,继续坚持“压而不喷、压而不漏、压而不死”的原则,并保证压井液的各项指标符合要求,合理选用压井方式,提前做好施工井前洗井计划,保证井内压力平衡。

1.5 地面设备及配套工艺技术

一是针对泥浆排放场地空间紧张、泥浆处理能力有限问题。应用废弃泥浆回注技术,能够将废弃泥浆有效注入聚后水驱一类油层内,并通过降低注入浓度、采用泥浆和污水段塞周期的注入方式有效控制压力上升速度,保证废弃泥浆处理量。2022 年计划处理废弃泥浆0.35×104m3。

二是在地面控制技术上,通过配备“两集一收”环保设备,保证含油污泥、污水出井不落地。在井口处主要应用井口集液平台及聚氨酯井口围堰[9],施工的队伍已全部配备了聚氨酯井口围堰;在管杆桥上,主要应用钢制管杆摆放平台及聚氨酯防渗布,目前共配备钢制管杆桥62 套,聚氨酯防渗布64 套;在污油污水回收上,共配备了60 套污油污水回收装置,年均回收废液6.6×104m3,基本实现出井不落地、落地不污染。

三是开展井口清洗管杆技术[10],降低起出管杆死油死蜡的附着率。利用井口下第一根油管加装筛管,使油套环空形成大排量循环通道,可进行杆柱井内清洗,目前清洗装置可立即投入使用,3 月份开展试验,检验该装置的实际应用效果预计2022年9 月正式投入使用,计划应用4 套设备,2022 年现场试验40 井次。

四是针对带压起杆工作需求,开展7 MPa 管杆一体式带压作业技术攻关,保障7 MPa 以内采油井维护性作业需求。由于抽油杆加装扶正器后,杆体与扶正器之间变径较大、扶正器外形不规则、杆体结蜡等因素。在7 MPa 高效带压设备基础上进行技术改造,形成管杆一体式带压作业技术,研制抽油杆三级密封装置置于主机通径内,保证密闭起杆;同时,改造卡瓦系统,保证安全起杆。与独立式抽油杆带压作业装置相比,施工提效50.0%以上,费用下降50.0%以上。目前已完成两套抽油杆三级密封装置加工,全年计划试验10 井次。

2 清洁化工艺及设备应用计划

2.1 应用井筒控制成熟技术

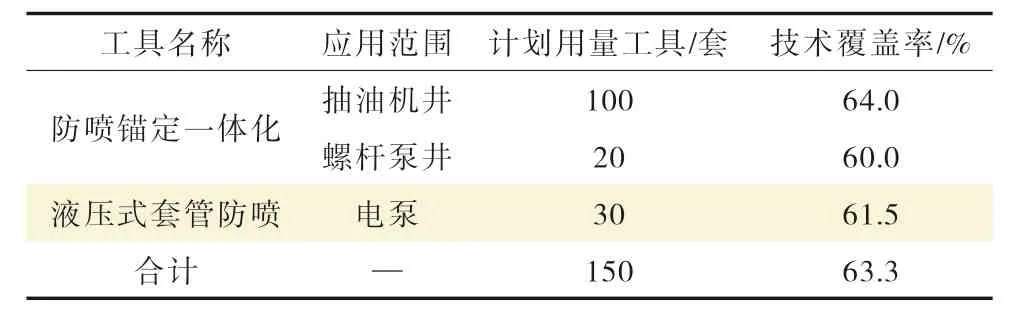

一是推广套管防喷控制技术,2022 年计划应用150 井次,套管防喷控制技术应用计划见表1,适用井技术覆盖率达到60%以上,全年减排污油污水1.2×104m3,力争三年实现潜力井技术全覆盖。

表1 套管防喷控制技术应用计划Tab.1 Application plan of casing blowout prevention control technology

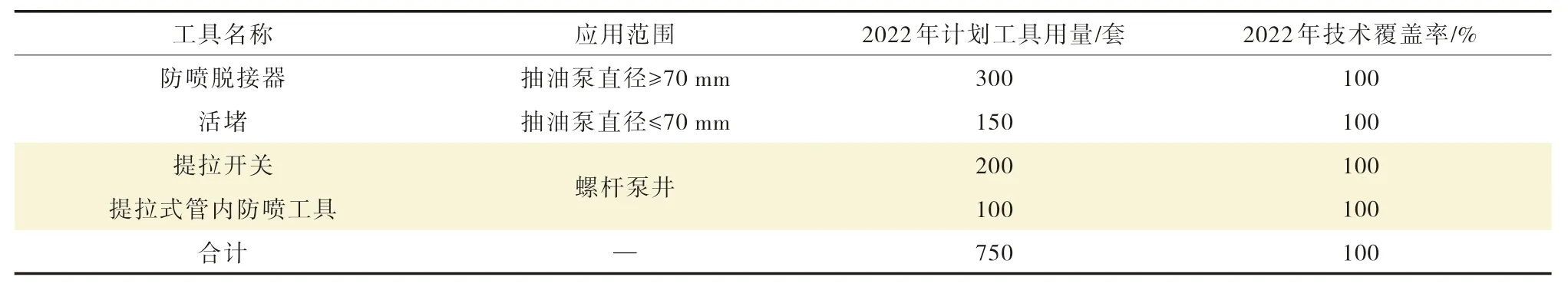

二是推广采油井油管防喷控制技术。2022 年计划应用750 井次,油管防喷控制技术应用计划见表2,适用井应用覆盖率达到100%,预计全年减排污油污水1.5×104m3。

表2 油管防喷控制技术应用计划Tab.2 Application plan of oil tubing blowout prevention control technology

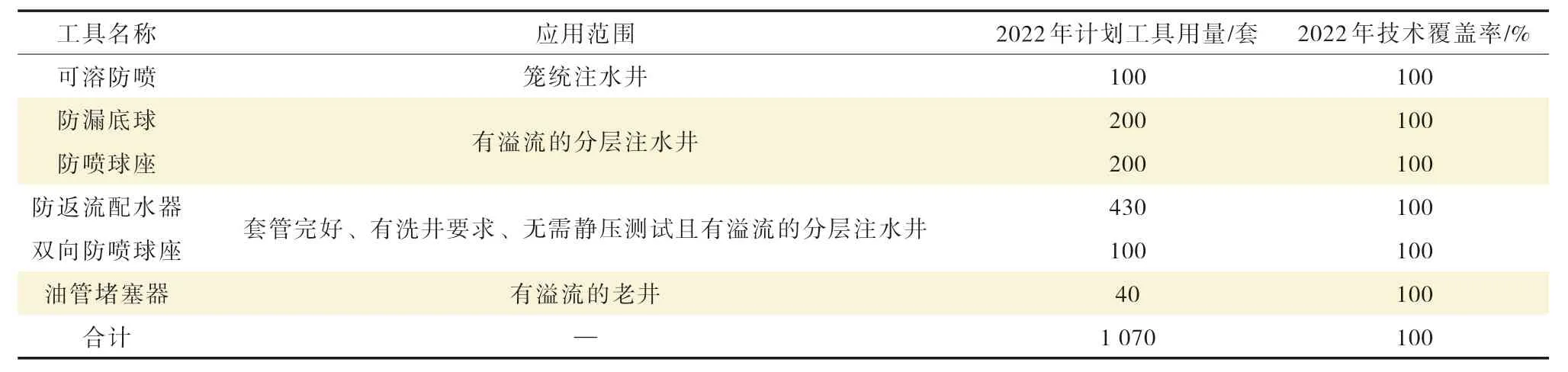

三是推广注入井油管防喷控制技术。2022 年计划应用640 井次,工具用量1 070 套,注入井防喷控制技术应用计划见表3,适用井应用覆盖率达到100%,预计全年减排污油污水1.9×104m3。

表3 注入井防喷控制技术应用计划Tab.3 Application plan of injection well blowout prevention control technology

2.2 加大地面设备控制配套

针对杆管在线刺洗带来的影响施工效率、施工质量的问题,创建管杆后线清洗检测车间,即将投产运行,主要实现三方面功能:

1)缓解环保压力:消除作业现场管杆刺洗产生的废液,减少管杆刺洗废液排放、减少锅炉车废气排放。

2)提高施工效率:由一个台班实现出井管杆与入井管杆的拉运,起下管杆无缝衔接。

3)提高施工质量:后线清洗检测修复一体化,提高二次下井杆管质量,延长检泵周期。

在地面辅助技术应用安排方面,加大“两集一收”设备设施配备力度。新增及更新“两集一收”设备,在井口环保设备配备上,新增10 台车载式集液平台,更换40 套聚氨酯管杆桥围堰、井口围堰,更新5 台污油污水负压回收装置。

2022 年加大对7 MPa 带压设备的现场应用,针对井内压力长期不降,下降幅度缓慢,采取量压,符合7 MPa 带压设备的优先采用带压作业技术,全年计划实施带压作业160 井次,其中常规带压作业90 井次,7 MPa 高效带压作业70 井次。目前,某油田年均7 MPa 以下带压作业130 井次以上,为保证这部分井高效、低成本带压作业施工,还需配套2 台7 MPa 高效带压作业设备,全面应用7 MPa 带压作业技术施工后,年可节约带压作业施工成本1 040 万元。

3 应用效果与评价

截至目前,采油井油套防喷工艺设计,已实施846 井次,产能新井应用射孔下泵联作技术28 井次,油管后线清洗已实施41 井次,累计清洗油管3.3×104m。压井井中共应用防喷工具126 井次,减少二次作业中使用压井液78 井次,节省成本约为150 万元,通过使用电解+融蜡剂的物理法与化学法相结合的复合解堵工艺,解堵成功率达到80.0%以上,解堵周期由7 d 以上下降到5 d 以内,已累计成功解堵23 井次。在6 口井上探索应用了连续油管解蜡堵工艺,成功率100%,平均解堵时间1.5 d,平均单井节约大修作业时间8 d,节省作业费用490 万元。

施工各类油水井3 000 口,回收油泥量1 643 t,回收率达100%。与去年同比,减少固废313 t,完成全年工作目标的62.6%,拉运回收废液10×104m3,回收率达100%。与去年同比,减少液废1.6×104m3,完成全年工作目标的64%,清洁化效果显著提升。2021—2022 年上半年减排效果对比见表4。

表4 2021—2022 年上半年减排效果对比Tab.4 Comparison of emission reduction effects in the first half of 2021—2022

4 结论

1)油田井下作业清洁技术和设备的推广应用,达到了清洁化生产的目标,创造了良好的施工环境和经济效益。

2)加强科研公关力度,推广更有效的清洁技术,改善对井筒的治理能力,有效的保证井筒内的清洁度。

3)以井筒控制为主、地面控制为辅的清洁作业技术系列,强化“日常洗井管理、压井液控量管理”等保障措施,进一步减少井筒废液、废物排出,达到“井液不出井、出井不落地、落地不污染”的根本要求。

4)通过采用清洁化作业方法,固液固废回收率达100%,相比2020 年,减少固废313 t,减少废液1.6×104m3,清洁化效果显著提升。

5)通过开展井筒防喷工艺技术969 井次,优化洗井、压井参数。应用防倒灌洗井工具50 井次,低频浪涌电解堵工艺30 井次,提升井筒清洁程度,改善作业施工环境的同时,减少作业外排废液2.31×104m3,节省作业成本2 000 余万元。

6)通过后线清洗检测修复一体化工艺,已实施41 井次,累计清洗油管3.3×104m,提高二次下井杆管质量,降低检泵频次,延长了检泵周期。

7)不断改进生产工艺,采取不同的防护措施如聚氨酯井口围堰60 套,污油污水回收装置20 套等,年回收废液6.6×104m3,真正实现了清洁生产。