SUV 车型顶盖外板A 面数据偏差分析与研究(上)

文/张新龙,赵锋,牛恒仁,王力,刘帅·中国第一汽车集团有限公司

现今CAE 分析技术已经被广泛应用在汽车、飞机等高精制造领域,为工业质量提升提供了重大的技术支持,引领制造行业进入了精密加工时代,目前冲压行业更是将其用作冲压工艺的指导性技术。CAE 分析技术既保证了冲压产品的合理性,又进一步加强了冲压工艺的准确性,在冲压前期工作中起着举足轻重的作用。如果SUV车型冲压零件中顶盖外板A 面回弹影响尺寸数据不合格,将直接影响总成数据甚至整车数据的不合格,最终影响整车外观尺寸。为此本文主要通过CAE 分析技术和冲压工艺来探讨冲压零件中顶盖外板A 面回弹数据偏差分析需要关注的问题。

SUV 车型外覆盖冲压件中顶盖外板属于较大的平板类胀形零件,这类零件由于产品造型的原因,整体A 面的曲率半径较大,在冲压工艺设计中,一般是一次性拉延成形,在拉延过程中胀形成形的成分居多,拉深成形的成分只占一小部分,这意味着顶盖外板这类零件如果出现严重的回弹现象,不仅需要考虑胀形成形的自由回弹趋势,还要考虑拉深成形的变形回弹趋势,并且拉深成形过程中的进料控制影响着胀形成形的刚性状态。

目前冲压行业中,一般将顶盖外板这类零件的成形工艺过程设计成拉延成形及后序的修边、翻边、整形成形过程,所以顶盖外板A 面的自由回弹状态包含着拉延回弹状态和后工序变形回弹状态。为了更好地分析顶盖外板A 面回弹引起的数据偏差问题,这里我们将通过CAE 分析及冲压工艺设计来进行实例分析,分析顶盖外板A 面回弹产生的因素,并且针对A 面回弹引起的数据偏差进行统计分析,确定最佳的工艺更改方案。下面将以某SUV 车型顶盖外板作为研究对象,研究如何更好地控制顶盖外板A 面回弹引起的A 面数据偏差问题。

SUV 车型顶盖外板A 面数据偏差问题

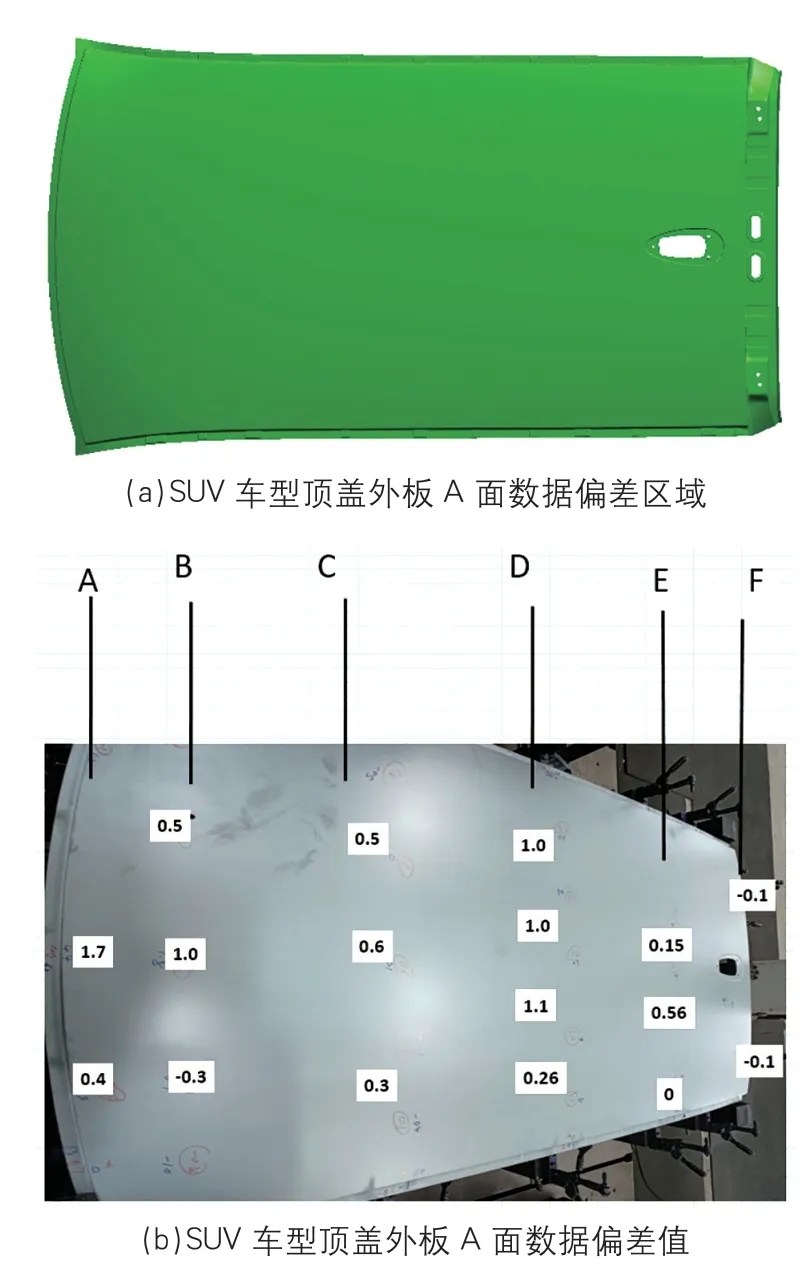

某SUV 车型顶盖外板A 面的理论数据偏差范围±0.3mm,成品件出件后A面存在严重的正回弹状态,A 面数据不合格,整体趋势为正值,如图1 所示。前端(A 处)中部最大超差+1.4mm,(B 处)中部最大超差+0.7mm,前部(C 处)中部最大超差+0.3mm,中段(D 处)中部最大超差+0.8mm,属于不可接受的单件数据偏差状态,严重影响总成数据,必须对顶盖外板单件不合格数据进行分析及有效控制。

图1 SUV 车型顶盖外板A 面数据偏差状态

SUV 车型顶盖外板A 面数据偏差工艺分析

CAE 分析中原产品A 面拉延成形性分析

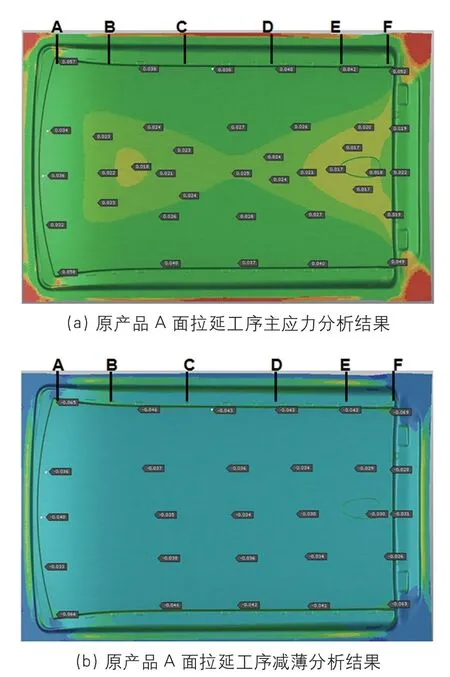

顶盖外板长度方向中线主应力不足,如图2(a)所示,B 处、C 处主应力最小值为0.010,最大值为0.023,成形明显不充分;D 处、E 处、F 处主应力最小值为0.017,最大值为0.024,同样成形不充分。再看减薄率,顶盖外板长度方向中线前部主减薄率局部不足,如图2(b)所示,B 处、C 处减薄率为0.035,减薄率合理;D 处、E 处、F 处减薄率为0.030,减薄略显不足,未达到顶盖外板理论的最佳数值范围0.035 ~0.040。

图2 原产品A 面拉延成形性CAE 分析结果

根据上面原产品A 面拉延成形性分析,可以确认顶盖外板A 面的B 处、C 处、D 处、E 处、F 处对应的长度方向中线区域成形不充分,会影响A 面的整体刚性,甚至有负回弹引起塌陷的可能,需要对CAE 分析中的原产品A 面回弹状态进行印证,确认产品A 面存在负回弹塌陷才能进行必要的型面补偿。

CAE 分析中原产品A 面回弹数据分析

为了更好地确认模具型面A 面补偿的必要性,需要进行原产品A 面回弹数据的确认并做数据对比,以此为基础进行模具型面补偿。

⑴成品件支撑回弹确认。

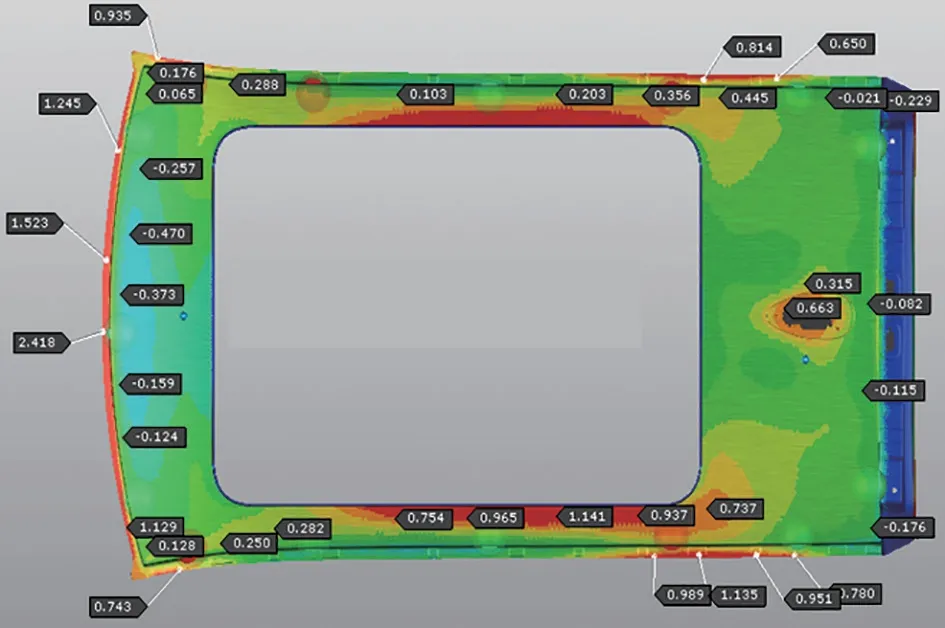

如图3 所示,合理的支撑能够均衡回弹的不均匀状态,且状态左右对称。

图3 原产品成品件支撑回弹结果

⑵各工序A 面自由回弹数据对比。

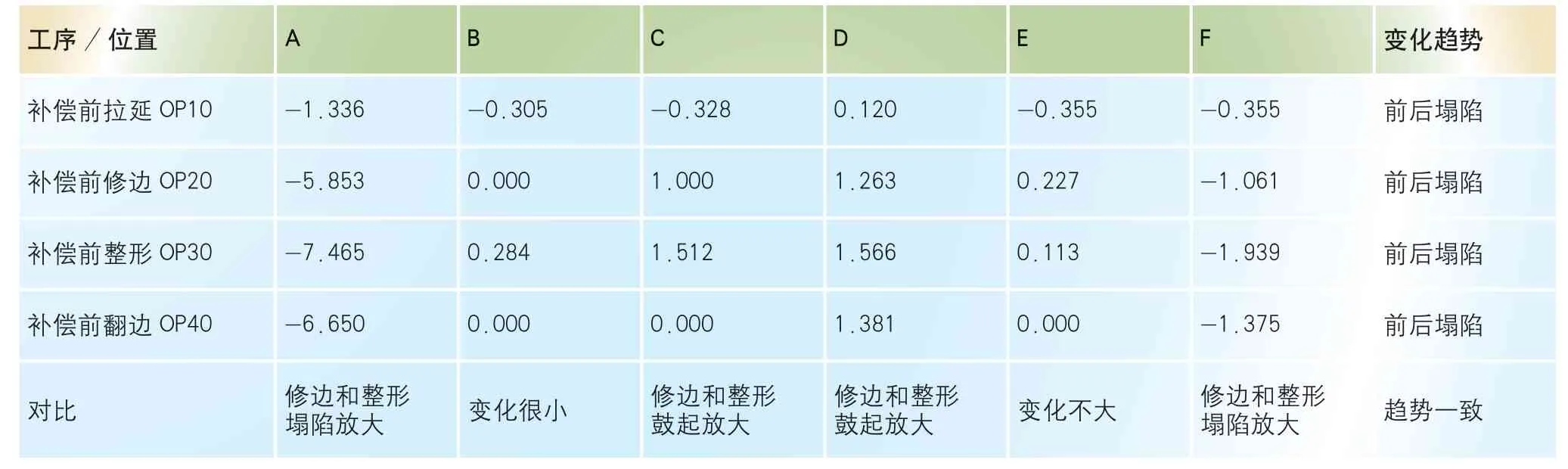

由于顶盖外板A 面长度方向中线区域成形不充分,因此提取各工序A面对应点回弹数据进行对比,见表1,确认工序工艺变化对回弹的影响。

各工序A 面回弹数据对比后可知,顶盖外板长度方向中线区域在拉延工序显示整体负回弹趋势(A 处/B 处/C 处/E 处/F 处);修边后前部负回弹加剧(A 处),中部正回弹变化(B 处/C 处/D 处/E 处),后部负回弹加剧(F处),中部正回弹变化与以往的顶盖外板出现的趋势相反;整形后前部负回弹加剧(A 处),中部正回弹加剧(C 处/D 处),后部负回弹加剧(F处);天窗修边整形带动后沿正回弹(E 处),前部负回弹缓解(A 处),天窗区域A 面消失(B 处/C 处/D 处),后部向上翻边带动后部主棱线附近塌陷,负回弹缓解(F 处);全序回弹变化为趋势一致的前后塌陷状态。

工序/位置 A B C D E F 变化趋势补偿前拉延OP10 -1.336 -0.305 -0.328 0.120 -0.355 -0.355 前后塌陷补偿前修边OP20 -5.853 0.000 1.000 1.263 0.227 -1.061 前后塌陷补偿前整形OP30 -7.465 0.284 1.512 1.566 0.113 -1.939 前后塌陷补偿前翻边OP40 -6.650 0.000 0.000 1.381 0.000 -1.375 前后塌陷对比 修边和整形塌陷放大 变化很小 修边和整形鼓起放大鼓起放大 变化不大 修边和整形塌陷放大 趋势一致修边和整形

CAE 分析中后工序工艺对回弹的影响分析

根据前面各工序A 面回弹数据对比结果,前后部的负回弹塌陷状态,型面是需要合理补偿的,而且四道工序的工艺变化对A 面回弹都有一定影响,为了更加准确地确认工序工艺对零件A 面的影响,需要确认各个工序工艺对回弹数据的影响。

⑴修边工序工艺影响。

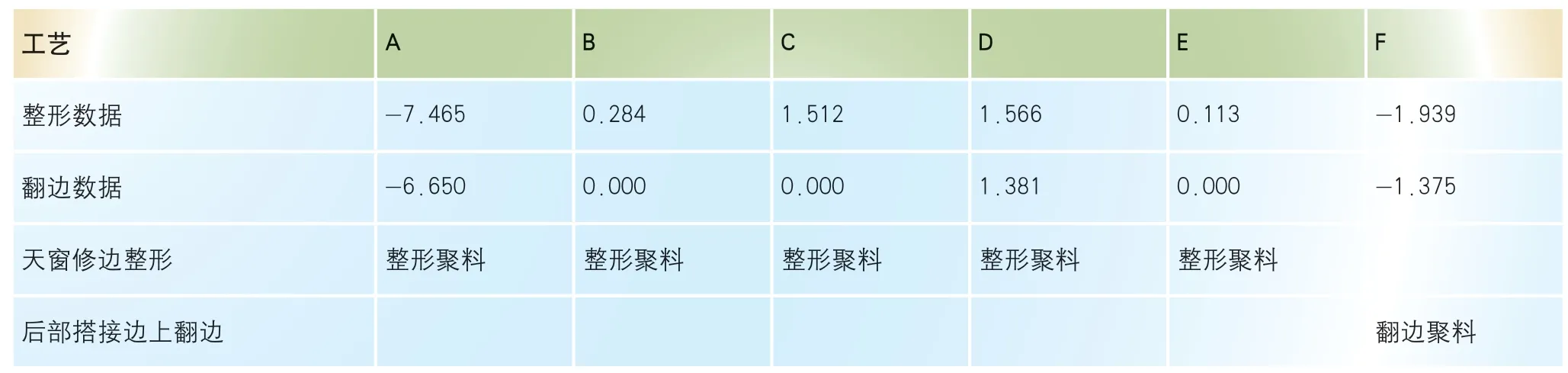

修边工序工艺包括外轮廓修边,两侧凸台造型根部圆角整形,后部棱线垂直整形,属于复合工艺。其中外轮廓修边后应力释放导致前后部棱线区域A 面负回弹严重(A 处/F 处);两侧凸台造型根部圆角整形后立壁聚料,引起两侧棱线区域A 面正回弹(B 处/C 处/D 处/E 处);后部棱线垂直整形后立壁单向拉伸力较大,导致后部棱线区域A 面负回弹(F 处),见表2。

表2 后部棱线区域A 面负回弹(单位:mm)

⑵整形工序工艺影响。

整形工序工艺包括前部和两侧立壁整形,后部棱线侧向深度整形,属于复合工艺。其中前部立壁整形后立壁要料引起前部棱线区域A 面负回弹加剧(A处),两侧立壁整形后立壁聚料引起两侧棱线区域A面正回弹(B 处/C 处/D 处/E 处);后部棱线侧向深度整形后立壁单向拉伸力较大,导致后部棱线区域A 面负回弹加剧(F 处),见表3。

表3 后部棱线区域A 面负回弹加剧(单位:mm)

⑶翻边工序工艺影响。

翻边工序工艺,包括天窗修边整形,后部搭接边上翻边,属于复合工艺。其中天窗修边整形后立壁聚料引起天窗周边棱线区域A 面正回弹(A 处/B 处/C 处/D 处/E 处);后部搭接边上翻边后立壁聚料,导致后部搭接边区域上翘,带动后部棱线区域A 面负回弹缓解(F 处),见表4。

表4 后部棱线区域A 面负回弹缓解(单位:mm)

影响分析:分析后工序工艺对回弹的影响可知,修边应力释放对前后部的负回弹塌陷状态影响较大,但是修边开放量是需要在拉延工序型面进行补偿的;前部整形要料对前部的负回弹塌陷状态继续加剧,后部整形要料对后部的负回弹塌陷状态继续加剧,这些回弹加剧量是需要在全工序型面进行补偿的;天窗修边整形聚料对前部和后部的负回弹塌陷状态有所缓解,后部搭接边上翻边聚料对后部的负回弹塌陷状态有所缓解,如果进行全工序型面补偿,负回弹缓解会更加明显。

为了更好地确认A 面补偿的必要性,通过原产品A 面成形性分析及全工序回弹数据的对比,确认后工序工艺变化对A 面回弹的影响,可以确定前部和后部负回弹趋势严重,需要进行A 面补偿;中部虽然受到工艺的影响出现正回弹变化,但是实际出件一般会有刚性不足的负回弹塌陷现象,所以可以考虑A 面中线区域型面全面补偿,以此思路进行全工序型面A 面补偿。