基于动态分层网格的空气压缩机流场特性分析

张鉴顺,李波,刘之明,陆佳瑜,王超,张晓晨

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2.山东泰展机电科技股份有限公司,山东 淄博 255100)

悬架系统是车辆的一个重要组成部分,经典的车辆悬架系统由弹性缓冲元件、阻尼减振器和导向装置所构成[1]。空气悬架是半主动悬架的一种,其中悬架用空气压缩机是空气悬架系统的重要组件之一。空气压缩机性能的好坏直接关系到汽车行驶的平顺性、可靠性和安全性[2-3]。

研究空气压缩机内部流场分布是研究其各部件受力的基础,对提高压缩机能效具有重要意义。近年来,国内外学者对压缩机流场进行了分析研究,其中,Min等[4]提出了滚动活塞压缩机的几何关联式预测排气质量流量,描述了压缩机气缸内气体的压力、温度和密度的变化,预测了压缩机的制冷量;王宝龙等[5]、王轮[6]建立了涡旋压缩机的分布参数简化模型,该模型描述了涡旋压缩机吸气预压缩、压缩泄漏以及排气等详细工作过程;由于获得瞬态流场的变化趋势比较困难,肖浩等[7]主要关注了活塞式压缩机流场的稳态模型;朱冬等[8-9]提出了一种建立气缸二维模型的方法,采用动网格技术对气缸充放气过程进行计算。虽然通过数学模型与简化的二维模型可以用来理解压缩机内气体的流动过程,但三维瞬态仿真对于研究压缩机气缸内部的详细流动过程是必不可少的。基于以上研究,本文提出了基于动态分层的动网格设置方法,对悬架用空气压缩机工作过程进行连续瞬态模拟,得到压缩机在4个工作过程气缸内部的压力及气体流速的分布,对进一步优化悬架用空气压缩机设计提供了理论依据。

1 压缩机结构与工作原理

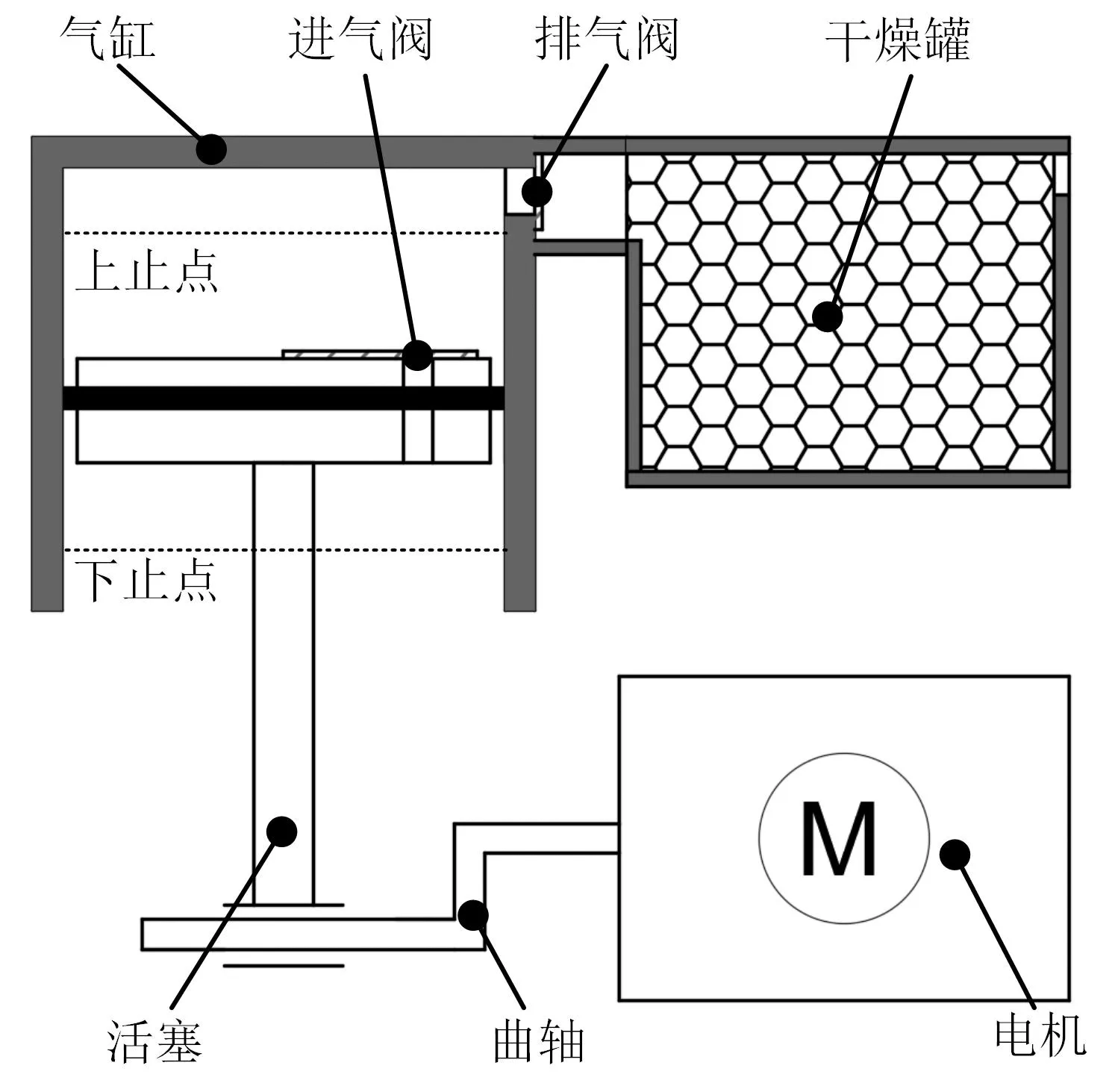

悬架用空气压缩机结构如图1所示,由电机、曲柄连杆机构、活塞、进排气阀、气缸、干燥罐等一系列部件组成。

图1 悬架用空气压缩机结构

悬架用空气压缩机属于往复式压缩机,工作原理是曲柄连杆机构在电动机的带动下,将曲轴的旋转运动转化为活塞的往复直线运动。悬架用空气压缩机的工作过程分为压缩、排气、膨胀、吸气四个过程[10]。

压缩过程是活塞在曲轴的带动下由下止点向上止点运动,气缸的工作容积不断减小,气体压力不断升高,直到排气阀打开,开始排气。气体由低温低压的气体压缩为高温高压气体的过程称为压缩过程。

排气过程是指排气阀开启,气体由气缸经排气阀排出,经过干燥罐排出空气压缩机的过程。

膨胀过程是指排气过程结束,吸排气阀关闭,活塞在曲轴的带动下由上止点向下止点移动,气缸工作腔容积不断变大,气缸内的气体压力不断减小,直到吸气阀打开。

吸气过程是指进气阀开启后,压缩机将外界气体吸入气缸,直到曲轴运动到下止点,进气阀关闭。

2 压缩机工作过程数值模拟

2.1 湍流瞬时控制方程

悬架用空气压缩机气缸内的流体运动属于瞬态的运动过程,适用湍流瞬时控制方程,控制方程为

(1)

式中:P为流体微元体上的压力;u为速度矢量;ρ为密度;t为时间;υ为湍流粘度系数;ux、uy、uz为速度矢量u在x、y、z方向的分量。

2.2 内部流场建模及网格划分

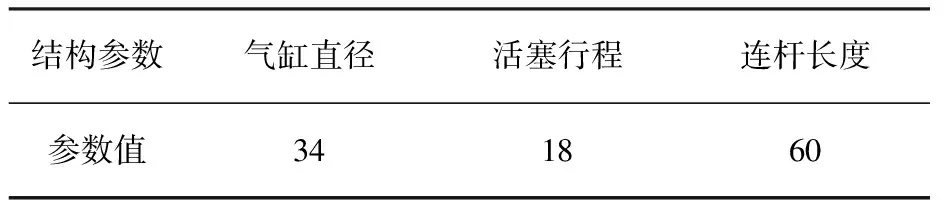

本文以某型号悬架用空气压缩机为研究对象,搭建空气压缩机内部流场模型。该型号压缩机额定转速3 000 r/min,其具体参数见表1。

表1 压缩机模型参数 单位:mm

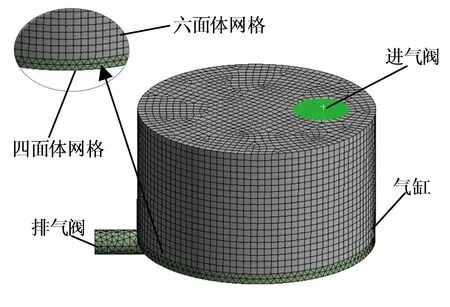

根据压缩机的具体参数,利用三维软件建立空气压缩机气缸流体模型,将气缸内部流场模型分为三个部分:进气阀,气缸,排气阀。将模型导入Fluent,运用Mesh模块对流体模型进行网格划分。对气缸进行网格划分时选择多区域网格,气缸、进气阀选择六面体网格,排气阀处流体边界复杂选择四面体网格,分块网格的划分保证了仿真计算的精度。图2为气缸的网格划分模型。

图2 气缸工作腔网格划分模型

2.3 流体边界条件设置

在对空气压缩机内部流场进行仿真模拟时,首先需要对其边界条件和初始条件进行设置。将计算模型设置为瞬态,流体材料设置为空气,湍流模型取标准k-epsilon湍流模型,壁面设为绝热无滑移。

在Fluent中选择求解器,用有限体积法控制网格的离散,气缸求解算法选择隐式PISO算法;微分离散格式选择Green-Gauss Node Based;离散格式、湍流脉动能量采用二阶迎风格式,湍流耗散率采用一阶迎风格式。

关于活塞的往复运动采用动网格设置,在Fluent中直接采用动网格设置中的In-cylinder模块模拟活塞运动。动网格类型设置为动态分层,选择动态分层能够降低出现负体积网格的概率。用Scheme文件定义进排气阀的开启和关闭。随后对模型的边界条件进行设定:气缸进口边界设置为压力进口,压力值为0;出口边界设置为压力出口,压力值为1.5 MPa。

3 仿真结果与分析

3.1 压力分布规律

通过对压缩机气缸In-cylinder模块的设置,对压缩机工作过程进行瞬态模拟,压缩开始时曲轴转角为0°,曲轴转角转过360°完成一次循环,选取压缩机一次循环为研究对象,选取气缸的中心截面对气缸流场进行压力分析。压缩机工作过程气体压力分布如图3所示。

(a)压缩过程

图3(a)为压缩机压缩过程的气体压力分布,压缩过程中活塞从下止点向上止点运动,气缸内的流体区域不断减小,气缸内的气体不断被压缩,气缸内气体压力不断增加。可以看出,压缩过程中,活塞端面处流体区域压力要高于排气阀处的压力。随着气缸内体积减小,压力不断增加,当气缸内的压力达到排气压力时,排气阀打开,气缸内的气体由气缸经排气阀排出。

图3(b)为压缩机排气过程的气体压力分布,可以看出,压缩机排气过程中气体由气缸经排气阀排出,此时排气阀口处的气体压力是低于气缸内的压力的,这是因为曲轴带动活塞继续从下止点向上止点运动,活塞压缩的体积远远大于气体排出的体积,气缸内空气的压缩量远大于排气量,所以气缸内的压力还在不断增加。但随着气体的不断排出,气缸内的压力在短暂升高后下降,直到排气过程结束。

图3(c)为压缩机膨胀过程的气体压力分布,压缩机在膨胀过程中进排气阀是关闭的,压缩机气缸处于密闭空间。可以看出,随着活塞向下止点移动,气缸的容积不断变大,此时气缸内的压力不断减小,排气阀口位置的气体压力要高于气缸内气体压力。随着气缸内压力不断减小,直到低于吸气阀的开启压力,气阀开启。

图3(d)为压缩机吸气过程的气体压力分布,此时进气阀打开,气体进入气缸,沿气缸壁直冲而下,冲击到气缸底部,因此气缸底部的压力较大,但同时由于气流的冲击导致气缸内产生涡旋,涡旋部分压力较低,气缸内压力分布不均。

通过对空气压缩机工作过程压力场的分析,在膨胀和压缩过程气缸内压力分布均匀;吸气与排气过程中由于气阀的开启,气体的流动导致气缸内压力分布不均。

3.2 速度分布规律

速度场是分析压缩机能效的一个重要因素,在对气缸流场的模拟中,对速度场的分析是必不可少的。压缩机工作过程气体流速分布如图4所示。

图4(a)为压缩机压缩过程的气体流速分布,在气缸的压缩过程中,气缸的吸排气阀都未开启,活塞在曲轴的带动下由下止点向上止点移动,此时空气受到挤压,在活塞的推动下流速不断提高。但由于空气处于一个密闭的空间内,气缸内各部位的流速差别不大,流速分布呈分层分布,可知靠近活塞端面流速较大为2.845 m/s,气缸底部流速为0。

图4(b)为压缩机排气过程的气体流速分布,可以看出,排气阀开启,气缸内的气体流出,排气管道内的流速迅速增加。此时排气过程中,气缸内的流速要低于排气管道内的流速,这是因为活塞压缩气体的体积要大于排气阀排出的气体体积,可以看出气缸内流速为16.81 m/s,气缸与排气阀交界处最大流速为168.1 m/s,排气过程气缸的流速分布不均匀,排气阀处气体流动剧烈,气流脉动较大。

(a)压缩过程

图4(c)为压缩机膨胀过程的气体流速分布,此时活塞在曲轴的带动下,从上止点向下止点运动,此时进排气阀也是关闭的,随着气缸工作容积的变大,气缸内气体的膨胀导致气缸内气体的流速降低。由于在排气管道内的气体压力高,在气缸工作容积变大的情况下,气体由高压区域向低压区运动,膨胀过程中最大速度为4.503 m/s。气缸其他位置流速分布均匀,且流速变化范围不大。

图4(d)为压缩机吸气过程的气体流速分布,吸气过程中活塞随着曲轴转动,气缸容积不断增加,缸内压力不断减小,直到进气阀开启,气体进入。可以看出,进气阀开启,空气直流向下,气缸内气体流速迅速升高。气缸内除进气阀口区域外其他位置流速较低,最大速度出现在进气阀口区域,最大流速为185.4 m/s。

通过对压缩机速度场的分析,可以得出在压缩与膨胀过程中气体流速分布均匀;在吸气与排气过程中,气体流速变化大,气体的最大速度出现在阀口处。此外吸排气过程中气体产生涡旋,加剧气缸流场的压力损失。因此在压缩机设计过程中应注意阀口的设计,减少压力损失。

4 结论

1)提出了一种基于动态分层的动网格设置方法,通过采用多区域网格划分法,提高了模型的计算精度;设置动网格及Scheme文件,实现了压缩机工作过程的连续瞬态模拟。

2)压缩机在压缩与膨胀过程中压力与速度分布均匀;吸气过程气缸内压力分布不均匀,气体最大流速为185.4 m/s,最大流速出现在吸气阀位置;排气过程气缸内压力分布不均匀,气体最大流速为168.1 m/s,最大流速出现在排气阀位置。相关成果为某型号空气压缩机产品的结构参数进一步优化提供理论依据。