乳液法在含油污泥处理中的应用

李学术,常秀婕,王召东,路振鑫,李秋红

(1.山东理工大学 材料科学与工程学院,山东 淄博 255049;2.德州玲珑轮胎有限公司 技术部,山东 德州 253300;3.招远市外商联络中心,山东 烟台 265400)

据不完全统计,中国是继美国之后的第二大污泥产量国,按照含油污泥约占原油的3.0%计算,每产出一百万吨原油就会产生3万t含油污泥[1]。我国油泥年产量超过3 000万t,而由于历史原因导致遗留的油泥量超过1.43亿t。油泥中不仅含有大量原油、蜡质、沥青质、胶质等物质[2-3],还含有苯系物、酚类、蒽、芘等有毒有害物质及较多的重金属离子,若处理不当,将严重影响周边生态环境[4-5]。通过合理高效的工艺手段,将污油泥中的原油组分提取出来,不仅能够有效降低污油泥中原油含量,还可以实现石化能源的回收再利用,从而达到环保效益与经济效益双赢的目的[6]。依据《油田含油污泥综合利用污染控制标准》,含油污泥中残油率≤2%时可以用于修路、垫井场。

当前处理油泥方法主要有热解法、焚烧法、生物降解法等[7]。Gong等[8]研究了油泥热解的最佳温度,得到了热解温度为600℃时,系统的能量效率和火用效率能够达到61%~68%和56%~71%。Zhao等[9]研究了炼化厂含油污泥的焚烧处理方法,并探讨了影响油泥燃烧性能的3个因素,即含水率、填料与油泥比和排气速率。董立华[10]针对含油污泥,包括油田与炼化企业的含油污泥,采用溶剂法、塔式连续或釜式间歇萃取,常压下分馏,萃取溶剂可循环利用,该方法可有效的将燃料油从含油污泥中回收,分出的泥、水可直接排放。Cai等[11]研究发现高浓度TPH存在下存活的SCYY-5菌株对含油污泥具有生物降解能力,在最佳降解条件下,降解率可达到79.94%;然而,每种处理技术都具有一定的优势和局限性,比如萃取技术需要投入大量的成本,且容易造成二次污染;微生物法处理周期长;焚烧法与热分解法有着相同之处,都只适用于污染面积较小的区域,且这两种方法耗能较高、工作量较大,导致成本较高。

乳液具有较低的界面张力和较强的增溶能力,可用于油泥分离。与热解法、焚烧法、微生物法相比,乳液法具有能耗低、除油效率高、成本低的优点。倪银等[12]使用微乳液处理油泥可使洗油效率达到86.2%。Chen等[13]采用含有表面活性剂和碱的清洗液对油泥进行清洗处理,在最佳处理条件下能够将残油率降低至0.9%。

基于此,尝试利用碱溶液和乳液对含油污泥进行两步处理。首先,采用热化学清洗法对含油污泥进行预处理,降低油泥中残油率;之后,利用乳液较低的表面张力彻底破坏油泥中W/O型乳状液的结构,并利用其强的增溶能力,将含油污泥中的油组分增溶到油相中,从而达到油泥分离;最后,通过改变处理时的各种条件,得到成本最低和处理效果最高的工艺条件。

1 实验方法

1.1 试剂与仪器

正庚烷,AR,永大化学试剂有限公司;碳酸钠、硅酸钠、石油醚,AR,远东精细化工有限公司;十二烷基苯磺酸钠(SDBS),AR,天津市北辰方正试剂厂;聚醚类表面活性剂span、P123,AR,上海麦克林生化科技有限公司;实验用水均为自制去离子水。

TU-19型紫外可见分光光度计,普析通用仪器有限责任公司;TG16-WS离心机,JJ-1H电动搅拌器,方科仪器有限公司;FJ200-SH高速分散均质机,上海标本模型厂;HH-W2S水浴锅,巩义市予华仪器有限责任公司;偏光显微镜,重庆澳浦光电技术有限公司;Sirion 200F扫描电子显微镜;20059910BB傅里叶变换红外光谱仪,美国热电尼高力仪器公司。

1.2 实验步骤

1.2.1 乳液的配制

将两种聚醚类乳化剂span和P123混合,获得HLB值为10.5的复配乳化剂,向其中加入一定体积比的正庚烷和水,混合后表面活性剂的质量百分比为4%,使用均质搅拌器在转速为10 000 r/min的条件下对溶液进行均质,使溶液中各相充分混合,得到分散性良好的乳白色不透明体系[14]。

1.2.2 含油污泥的预处理

采用热化学清洗法[15-16]对油泥进行预处理,称取1.0 g无水碳酸钠于1.0 L的烧杯中,加入蒸馏水溶解,转移到1.0 L容量瓶中定容,制得1.0 g/L的碳酸钠碱溶液。称取5.0 g含油污泥于烧杯中,加入75 mL配制的碳酸钠碱溶液,在一定的温度下搅拌30 min,之后进行离心,取上层液体,定容,测吸光度,计算除油率。除油率和残油率可通过公式(1)、(2)进行计算:

(1)

(2)

其中:C总浓度为初始油泥中油在100 mL石油醚中的浓度;C样品为处理后样品中剩余油在100 mL石油醚中的浓度;M油为处理后样品中剩余油质量;M泥为处理样品中泥沙的质量。

1.2.3 乳液法处理含油污泥

将一定量乳液加入经过预处理的含油污泥中,改变处理条件,包括配制乳液时的油水比、含油污泥与乳液的质量体积比、搅拌温度和搅拌时间[17],分析并计算经不同条件处理后的含油率和除油率。

1.2.4 标准曲线的测定

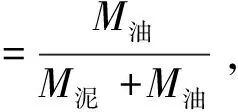

使用石油醚萃取原始油泥中的油组分,倒入50 mL容量瓶中,定容。将其稀释为10、15、20、25、30、35 mg/L,测量不同浓度下的吸光度。以吸光度为Y轴,浓度作为X轴,使用Origin软件绘制标准曲线(图1),通过线性拟合得到R2为0.982 67的标准曲线方程:y=0.023 82x+0.028 6。

图1 标准曲线

1.2.5 含油污泥的表征

采用扫描电子显微镜(SEM)对处理前后含油污泥表面形貌进行表征。使用KBr压片法制备样品,采用傅里叶变换红外光谱仪(FT-IR)对处理前后含油污泥中有机成分进行分析。

2 结果与讨论

2.1 乳液表征

2.1.1 乳液的宏观形貌表征

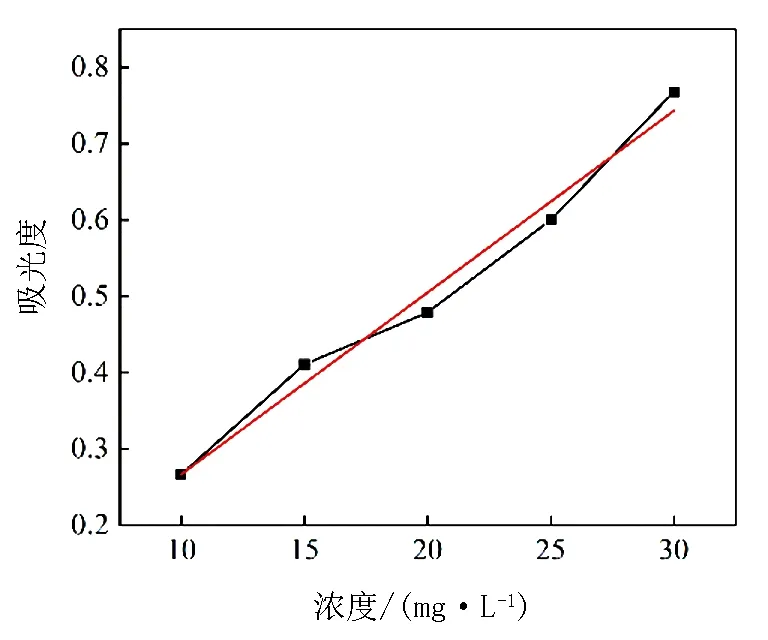

采用混合表面活性剂与正庚烷、水均质后形成的乳液为白色不透明液体,将其在室温下放置24 h不会分层,表明乳液具有较好的稳定性(图2)。

图2 乳液宏观图

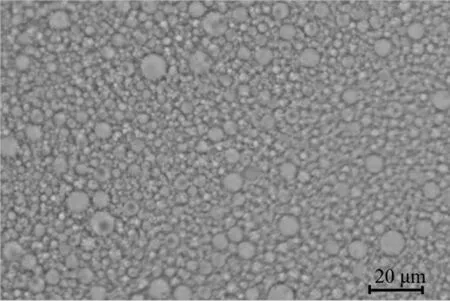

2.1.2 乳液的显微镜表征

使用光学显微镜对乳液进行观察,如图3所示。由图可以看出,所形成的液滴尺寸较小,乳液分散性好,粒径分布较窄且分布均匀。

图3 乳液微观图

2.2 含油污泥预处理

通过重量法分析油泥中各组分的含量,得到含油污泥中水、石油类组分和泥沙的质量占比分别为36.0%、21.0%和43.0%。

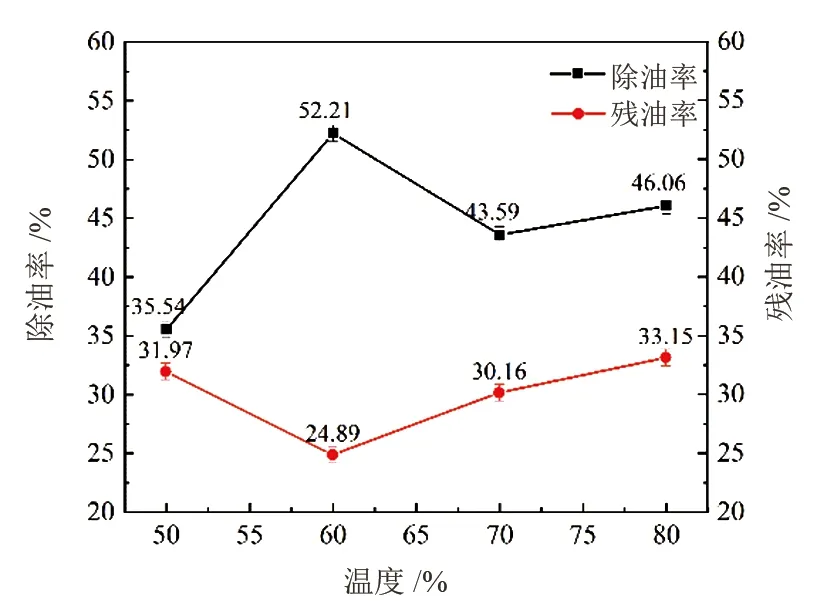

改变搅拌温度对油泥的除油率有一定的影响,在不同温度下对油泥预处理,除油效果如图4所示。由图可以看出,除油率随温度升高先增加后降低,在60 ℃时达到最高,为52.2%。残油率随温度的升高呈先降低后增加的趋势,在60 ℃时达到最低,为24.9%,因此,搅拌温度60 ℃是含油污泥预处理的最佳温度。

图4 含油污泥预处理时温度对除油率和残油率的影响

温度较高时,油泥中油包水型乳状液流动性较好,比碱溶液中碱性离子更易抢夺固体泥沙上的活性位点,导致除油效果变差。温度较低时,乳状液流动性较差,而泥沙中的活性位点变少,导致能够与碱性离子结合较差,所以改变搅拌温度,得到化学清洗法处理油泥的最佳温度为60 ℃。

2.3 乳液法处理含油污泥影响因素探究

为实现乳液法处理含油污泥的最佳效果,通过改变乳液油水比、油泥和乳液固液比、搅拌温度、搅拌时间这四个条件,探究乳液法处理含油污泥的最佳条件。因各影响因素之间为层层递进的关系,我们只进行了单因素实验研究。

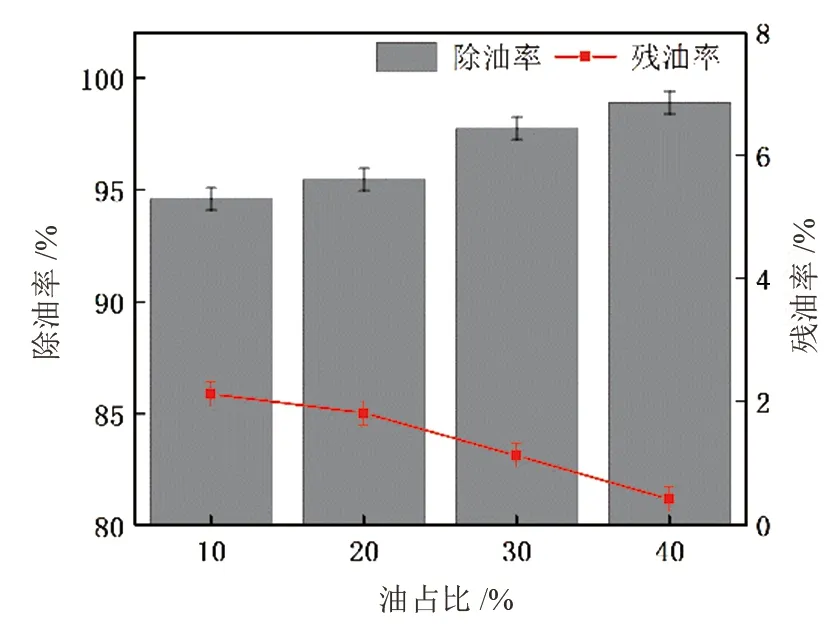

2.3.1 乳液油水比

乳液配制过程中油水比对乳液稳定性有显著影响,进而影响含油污泥的处理效果。图5是不同油水比获得乳液用于含油污泥处理时对除油率及泥沙中残油率影响。可以看出,随油水比的增加,含油污泥除油率增加,泥沙的残油率降低,当油水比为4∶6时,泥沙残油率为0.41%,油泥除油率高达98.8%;然而,乳液中油水比增加将导致含油污泥处理成本增加,因此在满足残油率小于2%的条件下,选择油水比2∶8制备的乳液进行后续实验。

图5 油占比对含油污泥处理的影响

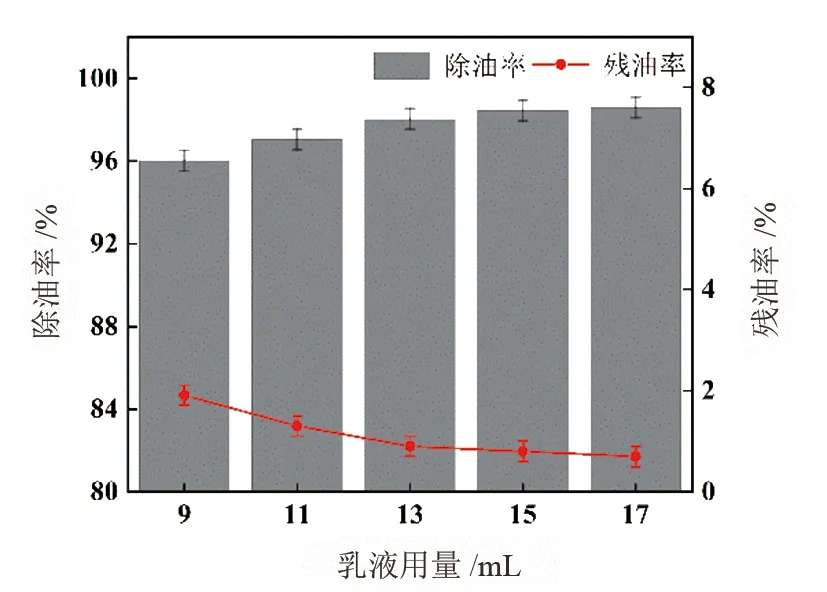

2.3.2 固液比

在确定所选取乳液的基础上,探究了乳液加入体积和含油污泥质量之比对处理效果的影响,其结果如图6所示。由图可以看出,在固定含油污泥质量为1.0 g的条件下,随乳液加入量增加,除油率显著增加,当乳液加入量为17 mL时,除油率可达8.6%;同时,泥沙残油率随乳液加入量的增加而降低,最低降至0.7%。考虑到处理成本,当含油污泥质量和乳液体积比为1∶9时即可满足相关标准规定的泥沙中残油率小于2.0%的使用标准,因此我们选择该条件进行后续的含油污泥处理实验。

图6 固液比对含油污泥处理的影响

2.3.3 搅拌温度

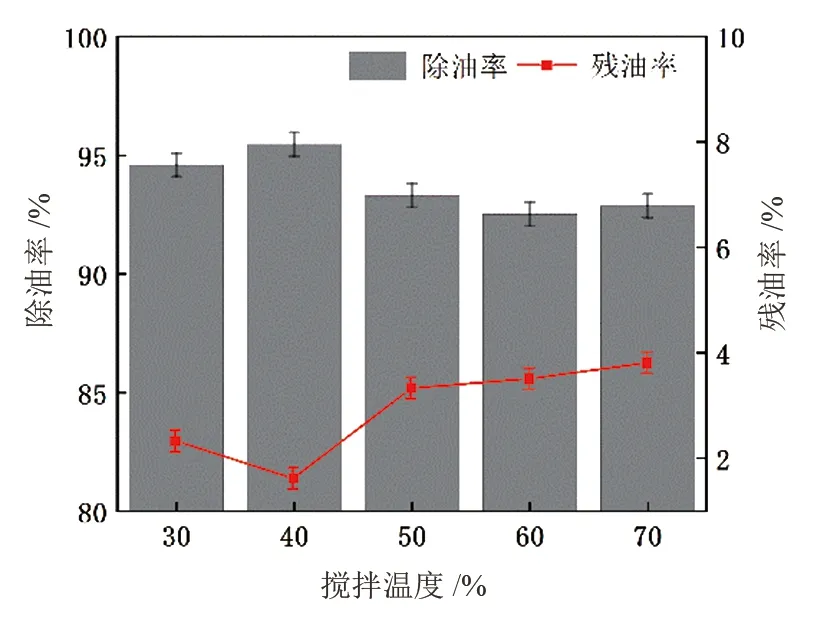

在一定温度范围内,温度的变化将影响乳液的稳定性。探究了搅拌温度30、40、50、60、70℃对乳液处理含油污泥效果的影响,其结果如图7所示。由图可以看出,随着温度的升高,除油率呈现先增加后减小的趋势,当温度为40 ℃时,除油率最高,为95.5%;同时,泥沙中的残油率随搅拌温度的升高先减小后增加,最低为1.6%。温度过低,含油污泥黏度大,不利于处理;温度过高将导致乳液破乳,分层后油相暴露在空气中,随温度升高,挥发速度加快,因此处理效果明显变差。选择40 ℃为乳液处理含油污泥的最佳搅拌温度。

图7 搅拌温度对含油污泥处理的影响

2.3.4 不同搅拌时间

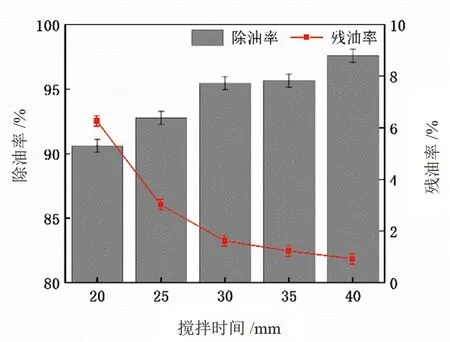

足够的搅拌时间可使乳液和油泥充分反应,最大限度除去油泥中的油组分。图8显示了搅拌时间对乳液法处理含油污泥效果的影响,可以看出,除油率随搅拌时间增加而增加,搅拌时间为40 min时,除油率为97.6%,残油率为0.92%。继续增加搅拌时间,除油率和泥沙残油率降低幅度较小,因此我们选择40 min作为乳液处理含油污泥的最佳搅拌时间。

图8 搅拌时间对含油污泥处理的影响

基于以上结果,我们获得了本乳液体系中效果最佳、成本最低的含油污泥处理条件为:正庚烷和水的质量比为2∶8,搅拌温度40 ℃,搅拌时间40 min,油泥质量与乳液体积比1.0 g∶9.0 mL。在该条件下使用乳液法处理含油污泥,除油率达97.6%,残油率可降至0.9%。

2.4 红外分析

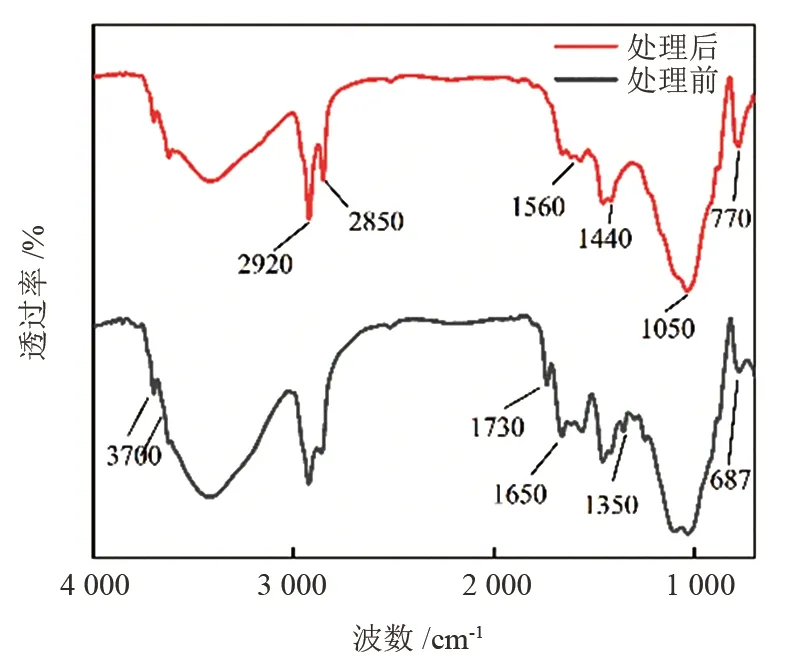

图9为含油污泥处理前后泥沙的红外谱图,图中1 650 cm-1为C=C的伸缩振动峰,1 440 cm-1处是苯环骨架的振动峰,770 cm-1为苯环邻二取代峰,证明处理之后的泥沙中仍含有芳香烃;687 cm-1为(σC-H)面外弯曲振动峰,1 350 cm-1为C(CH3)3振动峰,表明处理之后的泥沙中的饱和烃被除去。

图9 含油污泥处理前后泥沙红外谱图

2.5 四组分分析

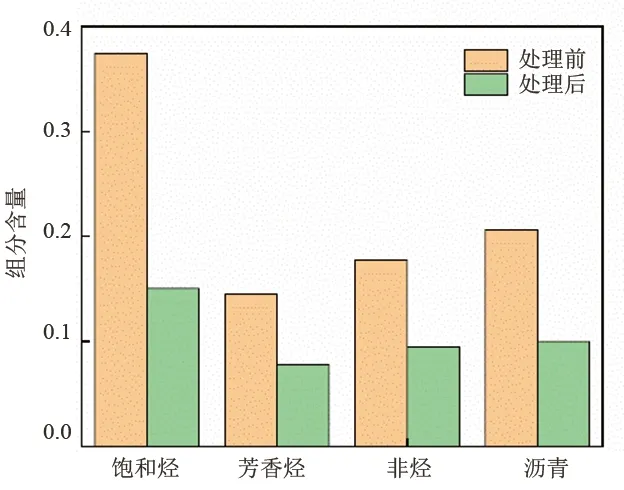

图10为含油污泥处理前后的四组分图,可以看出,处理后油泥中各组分含量均下降,且饱和烃的含量显著下降,芳香烃的含量变化较小。表明本体系乳液对饱和烃和沥青质具有较好的去除效果,其原因可能是形成乳液所选用的油相为饱和烷烃,根据相似相溶原理,其对饱和烷烃的增溶能力较其他组分强。

图10 含油污泥处理前后四组分对比图

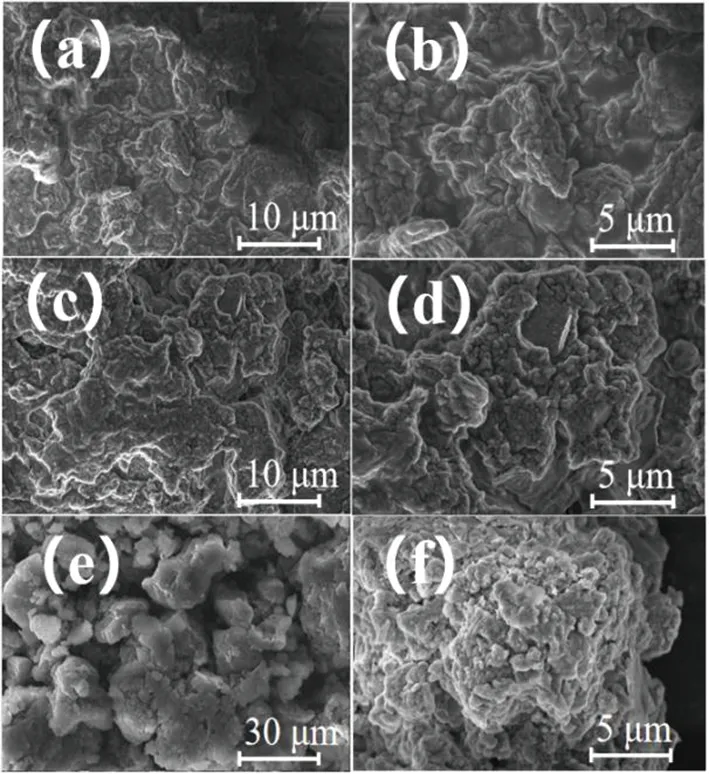

2.6 泥沙形貌表征

含油污泥处理前后泥沙的形貌可通过SEM进行表征,其结果示于图11。图11a、图11b为未处理的泥沙形貌图,可以看出,未经处理的泥沙表面有大量黑色黏性物质,并相互连接形成密集的网络结构,将泥沙完全覆盖[18]。经碱液预处理后,黑色黏性物与未处理的油泥相比较略有减少(图11c、图11d),表明油泥中的少部分油组分被去除。经乳液处理后固体颗粒的形貌如图11e、图11f所示,可以看出,经乳液处理后,污泥表面疏松的开放空间结构和丰富的多孔结构显现出来,固体颗粒表面可看到边缘清晰的石粒状矿物结构,表明乳液法可将粘附在泥沙表面的大部分黑色黏性物质除去,具有良好的处理效果。

(a)、(b)为未处理油泥,(c)、(d)为预处理油泥,(e)、(f)为处理之后的油泥。

3 结论

1)通过分析不同的搅拌温度对油泥分离的影响,得到了温度为60 ℃时是预处理效果最佳的温度。

2)乳液处理含油污泥的最佳条件为:乳液中正庚烷质量和水质量比例为2∶8,搅拌温度为40 ℃,搅拌时间为40 min,油泥质量与乳液体积比为1.0 g/9.0 mL。在此条件下处理含油污泥,除油率为97.6%,泥沙残油率为0.92%。

3)经过乳液处理之后的泥沙中,大量饱和烃被除去,残留部分芳香烃和非烃,但是总含量小于2.0%;泥沙表面粘稠状沥青破乳,从泥沙表面脱离,露出光滑平整的固体表面。