两种碳含量Q-P马氏体钢冲击磨损行为研究

唐鹏,李 杰,涂小慧,李 卫

(暨南大学 先进耐磨蚀及功能材料研究院,广东 广州 510632)

冲击磨料磨损是动载荷下的三体磨料磨损,其广泛存在于冶金、电力、建材、建筑、化工、煤炭和机械等行业[1].目前常用的抗冲击磨料磨损的材料有高锰钢、珠光体钢、贝氏体钢和马氏体钢[2].但上述材料均存在一定的不足,高锰钢的屈服强度低,受冲击后易变形失效[3];珠光体钢的硬度低,磨损性能较差;传统马氏体钢的冲击韧性低,容易发生断裂失效[4];贝氏体钢兼具优异的强度、硬度和韧性,某些冲击磨料磨损工况下服役寿命较上述三种材料有一定的提升,但要获得高强韧性的贝氏体钢,必须经过较长时间的等温处理,生产成本显著提高[5-10].

淬火+碳分配(Q-P)马氏体钢是最新研发的第三代结构钢,将中低碳高硅低合金钢经奥氏体化后,淬火至马氏体开始转变(Ms)温度与马氏体结束转变(Md)温度之间,在该淬火温度或者Ms温度以上等温一段时间,使碳由马氏体向奥氏体分配,形成富碳残留奥氏体[11-16].马氏体的高强度和残余奥氏体的高韧性,使得Q-P马氏体钢呈现优异的强韧性[17].此外,马氏体组织在Ms点下可以迅速形成,而后续的碳分配时间也仅为数小时.相比需要经过较长时间等温处理的贝氏体钢,Q-P马氏体钢具有显著的成本优势[18].上述优点使Q-P马氏体钢有望成为新一代抗冲击磨料磨损材料.

碳元素是调控Q-P马氏体钢的强度韧性的重要元素.研究表明,碳元素的增加可以提升马氏体的强度,进而提升Q-P马氏体钢的强度[19].但残余奥氏体中碳质量分数只有在0.5%~0.8%时,Q-P马氏体钢具有较优异的韧性[20-22].然而目前关于碳质量分数对Q-P马氏体钢冲击磨料磨损行为的影响仍不清楚.本文中将通过对比研究碳质量分数为0.3%和0.4%两种Q-P马氏体钢磨损失重、磨痕表面及亚表面形貌等揭示碳质量分数对Q-P马氏体钢抗冲击磨料磨损性能的作用机制.

1 试验材料的制备

本研究中所用材料为自主研发的Q-P马氏体钢,其主要成分列于表1中.根据热膨胀法,在L78 RITA/Q全自动相变仪上进行,将直径为4 mm,长度为10 mm的试样C3和C4以5 ℃/s的速度加热至1 000 ℃发生奥氏体化,在此温度下以−50 ℃/s冷却至室温.得到C3和C4的马氏体转变(Ms)温度分别为263和250 ℃.因此,试验钢的具体热处理工艺如下:将浇铸成型的Y形试块(220 mm×70 mm×140 mm)先在箱式电阻炉中加热到980 ℃保温6 h,然后空气冷却至室温,进行扩散退火.接着试块重新在箱式电阻炉中加热到 940 ℃并保温6 h奥氏体化,最后放入220 ℃坩埚硝盐炉中等温淬火4 h,盐浴介质为45% NaNO2+55% KNO3的混合溶液,最后再次空气冷却至室温.

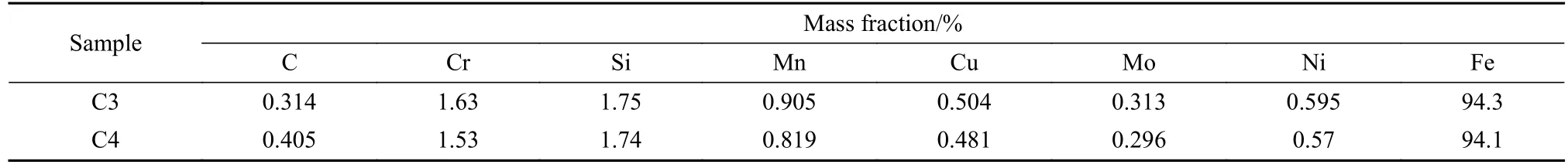

表1 Q-P马氏体钢的主要化学成分Table 1 The main composition of Q-P martensitic steel

2 试验方法

本研究的磨损试验所用仪器为MLD-10型冲击磨料磨损试验机.该试验机的结构示意图如图1(a)所示,试验机主要由落锤、上试样(测试试样)、下试样以及磨料箱四部分组成.如图1(b)所示,测试样被加工成尺寸为10 mm×10 mm×30 mm的长方体,其中磨损试验面呈弧形.下试样为45钢(硬度值为455 HV),宽度为20 mm,外直径为50 mm,内直径为30 mm的空心圆柱体.试验所用磨料为直径0.18~0.25 mm的石英砂(硬度值为800~1 200 HV).磨损试验的具体参数如下:落锤的冲击功为3 J,落锤的冲击速率为100 times/min,下试样的旋转速率为100 r/min,石英砂的流速为50 kg/h.试样经过0.5 h的预磨并称重后,再经过2.5 h的磨损试验,试样平均每隔0.5 h超声波清洗、吹干后称其重量,获得每0.5 h的平均磨损失重.为了验证试验的重复性,每组试样均进行2~3组的平行试验.

Fig.1 The structural diagram: (a) the impact abrasive wear tester MLD-10;(b) the tested sample 图1 (a) MLD-10型冲击磨料磨损试验机结构示意图;(b)试样结构示意图

磨损试验结束后,首先用扫描电子显微镜(SEM)对磨痕的表面进行表征.随后用电火花切割机对磨损试样进行切割,磨痕亚表层经研磨、抛光和腐蚀后用SEM和维氏硬度计表征.最后,通过研磨和离子减薄的方法,制备磨痕亚表层组织薄片试样,并用透射电子显微镜(TEM)进行表征.

3 结果与讨论

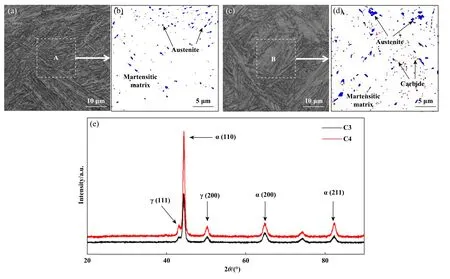

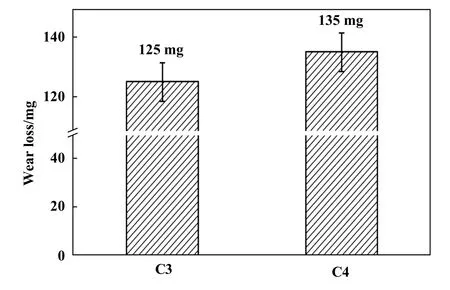

图2所示为C3和C4热处理后所得显微组织的电子背散射衍射(EBSD)及X射线衍射(XRD)图.如图2(a)和图2(c)菊池线衬度图所示,两种钢的马氏体基体组织均呈板条状,板条长度达数十微米,但宽度仅为几百纳米.如图2(b)和图2(d)相分布图所示,C3和C4板条状基体组织上分布有长度和宽度都只有数百纳米的块、片状奥氏体(蓝色).此外,在C4的基体组织上还分布有直径为数百纳米的细小粒状碳化物(红色).图2(e)所示为C3和C4的XRD图,由图2(e)可知,C3和C4中残余奥氏体的体积分数分别为5.42%和3.68%.由于碳化物较少,在XRD图中没有出现碳化物的峰.最后经测试,C3和C4的维氏硬度值分别为432.5 HV和482.3 HV(10次测量的平均值),带V形缺口的冲击吸收量分别为30.1和11.8 J (3次测量的平均值).

图3所示为C3和C4磨损0.5 h的平均磨损失重结果.由图3可知,C3的磨损失重为125 mg,C4的磨损失重较C3略微有所增加,达到了135 mg,即C4的抗冲击磨料磨损性能较C3降低约7%.图4所示为C3和C4典型磨痕形貌的SEM照片.由图4可知,在C3和C4的磨痕表面均观察到大量的犁沟,犁沟的出现表明冲击磨料磨损过程中,材料的失重与磨料的犁削行为密切相关.众所周知,材料抵抗磨料犁削行为的能力与其硬度成正比,因此,虽然C3的硬度低于C4,但其抗冲击磨料磨损的性能却优于C4.

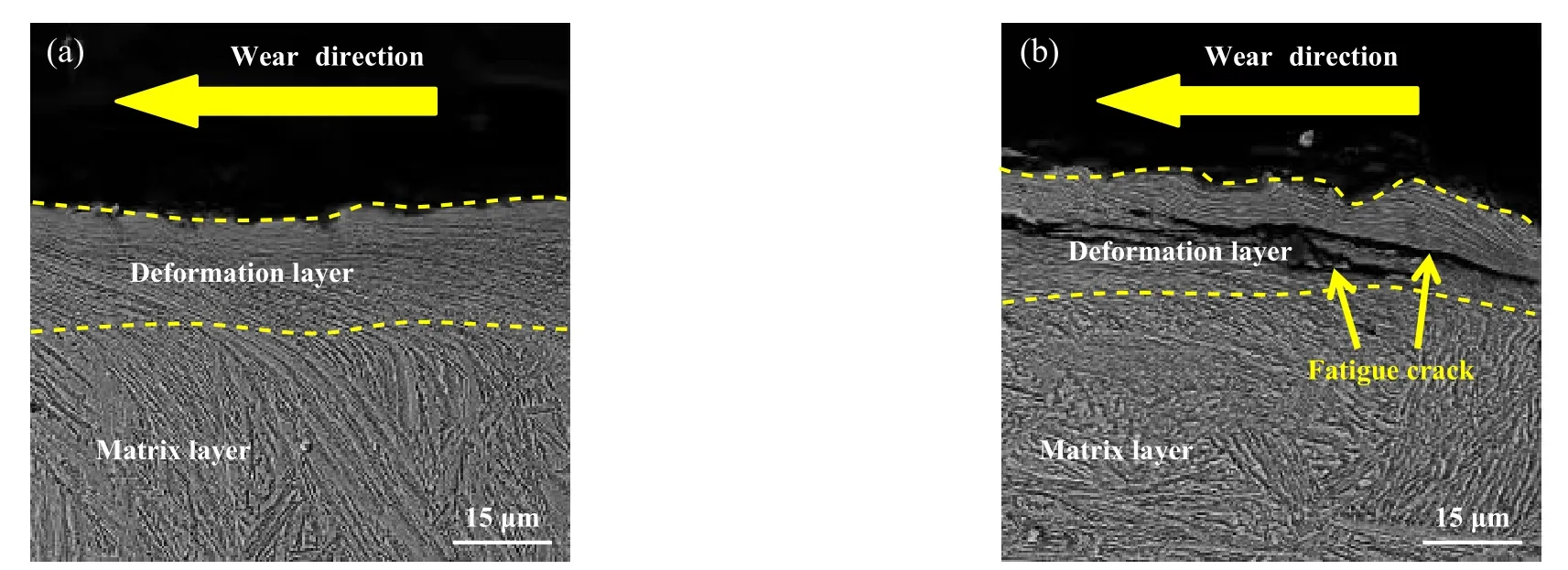

图5所示为C3和C4磨痕亚表层未腐蚀形貌的SEM照片.如图5所示,距离磨痕表面5~10 μm处C3和C4磨痕亚表层存在大量平行于表面,长度数十微米的疲劳裂纹,由此可知,疲劳裂纹的扩展将最终导致材料的剥落.因此,疲劳裂纹导致的材料剥落也是冲击磨料磨损过程中材料失重的主要因素,且C4亚表面疲劳裂纹的长度及数量均多于C3,因此,该现象也证明C4材料的剥落程度大于C3.

Fig.2 Microstructure characterization of Q-P martensitic steel: (a) the Kikuchi line contrast diagram of C3;(b) the phase distribution diagram of C3;(c) the Kikuchi line contrast diagram of C4;(d) the phase distribution diagram of C4;(e) XRD spectra of C3 and C4图2 Q-P马氏体钢的组织表征:(a) C3菊池线衬度图;(b) C3相分布图;(c) C4菊池线衬度图;(d) C4相分布图;(e) C3和C4的XRD图谱

Fig.3 The average wear loss of Q-P martensitic steel in 0.5 h图3 Q-P马氏体钢磨损0.5 h的平均磨损失重

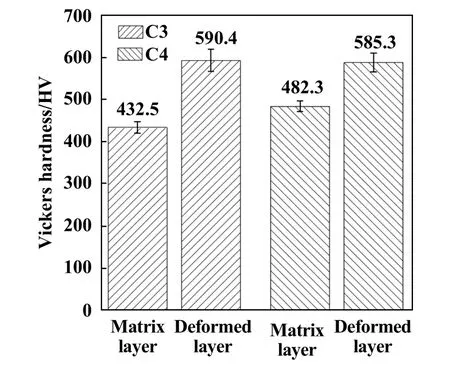

图6所示为C3和C4磨痕亚表层腐蚀后形貌的SEM照片.由图6可知,磨痕亚表层组织呈层状分布,基体组织的上面形成了1层厚度10~20 μm的形变组织.在形变组织内部只观察到大量的塑性流变带,没有观察到如基体组织内部一致的板条状马氏体,这表明板形变组织的微观结构与基体组织微观结构件存在较大差异.此外如图6(b)所示,疲劳裂纹主要位于形变组织的内部以及形变组织/基体组织的界面上.图7所示为C3和C4磨痕亚表层形变层及基体的维氏硬度值.由图7可知,C3和C4形变层的硬度分别为590.4 HV和585.3 HV,较其基体硬度分别提升157.9 HV 和103 HV.

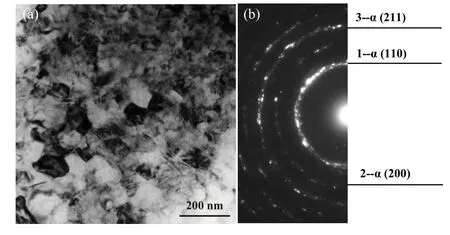

为了揭示形变层的硬化机制,利用TEM对形变层组织的微观结构进行了表征,结果如图8所示.图8(a)所示为C3磨损面亚表层形变层组织TEM明场照片,图8(b)所示为对应选区衍射花样.从TEM明场照片可以看出,形变层组织由尺寸为数十纳米或数百纳米不等的等轴晶粒组成.对衍射花样进行标定,未检测出奥氏体的衍射斑点,表明形变层中残余奥氏体已经转变为马氏体.

Fig.4 SEM micrographs of surface morphology of wear marks of Q-P martensitic steel: (a) C3;(b) C4图4 Q-P马氏体钢磨痕表面形貌的SEM照片:(a) C3;(b) C4

Fig.5 SEM micrographs of worn subsurface morphology of Q-P martensitic steel without corrosion: (a) C3;(b) C4图5 Q-P马氏体钢磨痕亚表层未腐蚀形貌的SEM照片:(a) C3;(b) C4

Fig.6 SEM micrographs of worn subsurface morphology of Q-P martensitic steel with corrosion: (a) C3;(b) C4图6 Q-P马氏体钢磨损面亚表层腐蚀后形貌的SEM照片:(a) C3;(b) C4

通过比较分析上述表征数据,关于碳含量对淬火-分配马氏体钢冲击磨料磨损性能的影响讨论如下.图3中材料的磨损失重数据表明,随碳含量的增加,C4的抗冲击磨料磨损性能较C3降低约7%.由图4磨痕表面的犁沟及图5磨痕亚表面的疲劳裂纹可知,冲击磨料磨损过程中材料的流失主要是由磨料的犁削和材料的剥落共同引起的.众所周知,材料抵抗磨料犁削行为的能力与其硬度成正比.然而,由图7可知,C3基体组织的硬度(432.5 HV)低于C4的基体组织硬度(482.3 HV),C3形变组织的硬度比C4仅高出约1%,所以,C3的抗冲击磨料磨损性能优于C4的主要原因是C4磨痕的亚表面更容易形成疲劳裂纹.根据图7和图8的表征可知,主要是因为形变层微观组织结构为数百纳米大小的α相等轴晶粒,而基体组织主要由数百纳米宽,数十微米长的板条状组织组成.此外,形变组织的硬度也远远高于基体的硬度.形变组织与基体组织两者间微观结构及硬度的不同导致了疲劳裂纹在其界面萌生并扩展,并随形变层厚度的增加保留在形变层内部,这就导致C4相比C3磨痕的亚表面更容易形成疲劳裂纹.已有研究表明,磨痕亚表层形变组织的纳米化过程是原始基体组织在摩擦热和应力的作用下以动态再结晶的方式形成[23-25].根据霍尔-佩奇公式,材料的硬度与其晶粒尺寸成反比,所以形变组织的硬度较基体组织有所增加.此外,基体组织中含有一定量的γ相(奥氏体),但形变组织中全为α相.这表明残余奥氏体在应力作用下转变为马氏体,这一转变也导致了形变层硬度较基体层有所提升.

Fig.7 Vickers hardness of the subsurface deformed and matrix layer of C3 and C4图7 C3和C4磨痕亚表层形变层及基体的维氏硬度

由图2相分布图可知,在C4的基体上分布有大量细小的碳化物颗粒.碳化物的存在将加剧裂纹的萌生及扩展,所以C4的冲击吸收能量(11.8 J)较C3 (30.1 J)有显著的降低.同理,冲击磨料磨损过程中,碳化物也将加剧磨痕亚表层疲劳裂纹的萌生及扩展,进而增加材料的磨损失重.

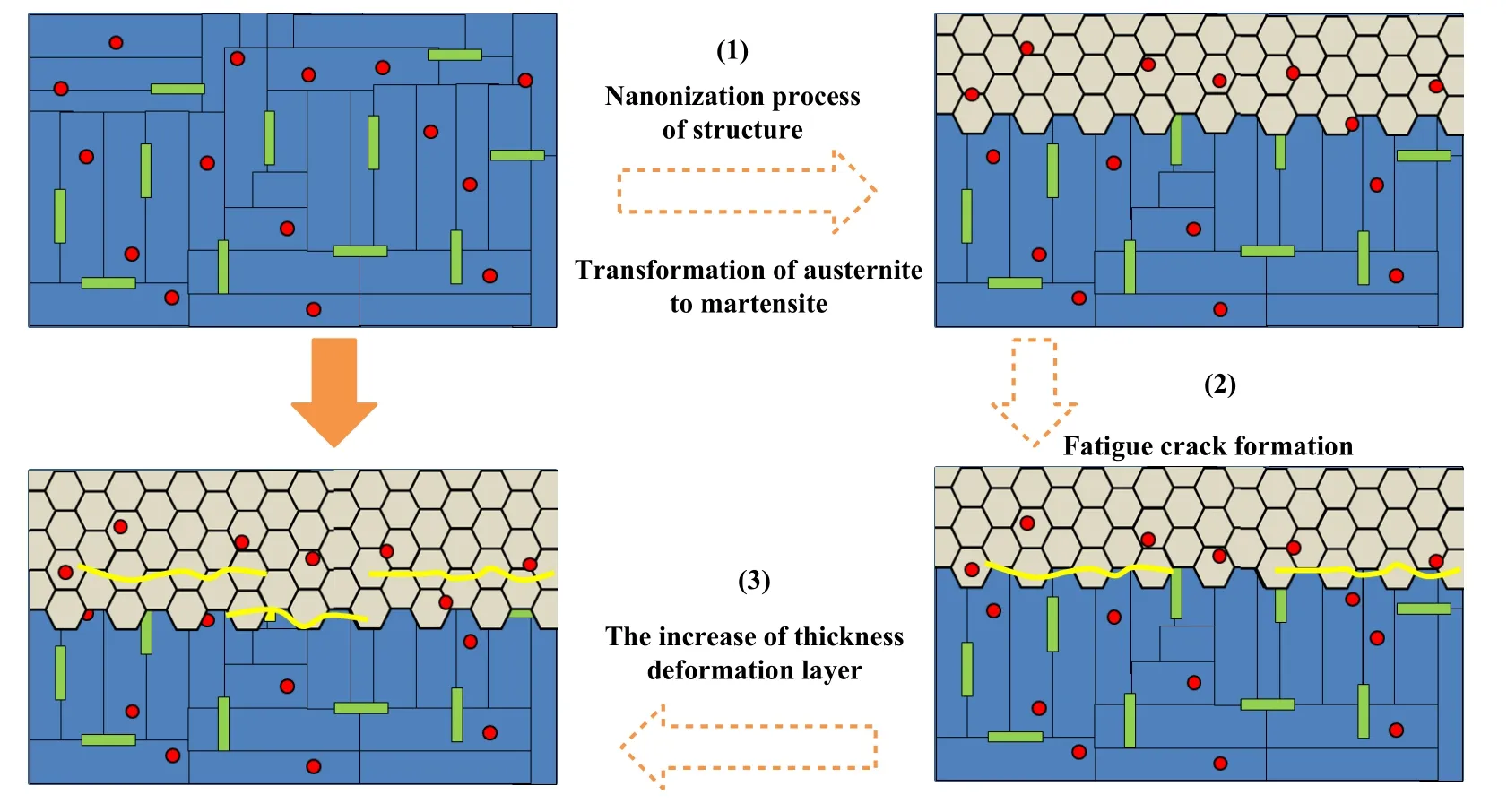

综上所述,当碳质量分数由0.3%增加至0.4%时,Q-P马氏体钢的抗冲击磨料磨损性能降低约7%.这主要是因为碳含量的增加导致基体组织中碳化物的析出.碳化物加剧了磨痕亚表层疲劳裂纹的萌生及扩展,进而降低材料的抗冲击磨料磨损性能.磨痕亚表层形貌的演变过程示意图如图9所示,由图9可知,(1)在摩擦热和应力的作用下,磨痕表面形成1层由数百纳米大小α相等轴晶粒组成的形变层;(2)随着应变的进一步累积,疲劳裂纹在形变层/基体层界面萌生扩展;(3)当形变层厚度增加时,裂纹被保留在形变层内部.

Fig.8 The characterization of deformed layer in C3 worn subsurface: (a) the bright field image of TEM;(b) the selected area diffraction pattern图8 C3磨损面亚表层形变层组织表征:(a)TEM明场照片;(b)选区衍射花样

Fig.9 Schematic diagram of microstructural evolution in the worn subsurface图9 磨损面亚表层结构的演变过程示意图

4 结论

a.Q-P马氏体钢的碳质量分数由0.3%增加至0.4%,其抗冲击磨料磨损性能降低约7%.

b.冲击磨料磨损过程中,Q-P马氏体钢的材料流失主要为磨料的犁削和疲劳剥落.

c.冲击磨料磨损过程中,磨损面亚表层形变层内发生板条组织纳米化、残余奥氏体向马氏体转变等行为,使得形变组织与基体组织两者间微观结构及硬度不同,再加上难以变形的硬质碳化物,导致形变层/基体层界面萌生疲劳裂纹,并发生扩展.

d.随碳含量的增加,碳化物从Q-P马氏体钢基体中析出,加剧了冲击磨料磨损过程中疲劳裂纹的萌生及扩展,最终导致材料抗冲击磨料磨损性能降低.