基于相容性原则的低硫船用燃料油调合方法

刘名瑞,李遵照,薛 倩,丁 凯

(中石化(大连)石油化工研究院有限公司 辽宁省船用燃料油制备技术重点实验室 辽宁 大连 116045)

船用燃料油是指用于船舶发动机的燃料类油品[1],主要分为馏分型燃料油(船用柴油)和残渣型燃料油(船用重油)。根据2018年底交通运输部印发的《船舶大气污染物排放控制区实施方案》和国际海事组织(IMO)发布的新规“自2020年1月禁止使用硫质量分数超过0.5%的燃料”,海洋船舶可用的燃料油主要为硫质量分数不超过0.5%的低硫重油[2-3]。目前,我国的低硫船用燃料油主要是由不同原料油调合而成;而随着船用燃料油市场的扩大、质量要求的提升,调合船用燃料油的性能的稳定性问题逐渐引起重视[4-7]。不合格船用燃料油的使用将产生发动机安全、环境安全等风险,导致系统故障、动力损失、停电等[8]。因此,生产质量优良的低硫船用燃料油是十分必要的。

船用燃料油配方的研发,通常基于经验或数学模型[9-11];而其生产通常是将重油和轻质油混合,通过调节混合油的性能指标,以得到性能合格且成本优化的产品。其中,利用数学模型求解低成本配方方案的方法又可分为线性寻优和智能寻优。目前,国内炼油厂在生产过程中多采用线性寻优方法得到满足燃料油指标要求的配方。无论是线性寻优还是智能寻优,得到的低成本方案均仅是由原料油的指标数据和指标预测数据而来;而在实际生产和使用过程中,按照该方案调合燃料油常常难以控制产品的稳定性,易产生分层、堵塞和磨损发动机的现象[12-13]。因此,由现有调合方法得到的燃料油存在长期储存后相容性变差、调合方案调整周期长等问题。如何在兼顾质量要求和成本优化的前提下控制产品的稳定性,是目前很多船用燃料油生产企业面临的问题。

鉴于此,本研究在研发船用燃料油生产配方过程中,采用基于相容性原则的方法计算各原料油组分的适配比例范围,并将其作为方案测算的限制条件,进而得到产品稳定性和质量指标同时满足要求的优化配方,为高质量船用燃料油的开发提供指导。

1 实 验

1.1 原料油

根据某炼油厂全厂流程,其可用于船用燃料油调合的原料油包括加氢蜡油、加氢渣油、混合渣油、脱固油浆共4种,分别标记为A,B,C,D。

1.2 相容性试验方法

相容性是指混合物中各组分彼此相互容纳、形成宏观均匀体系的能力[14]。组分间的相容性是影响混合物稳定性的重要因素。美国材料与试验协会标准《用斑点试验法测定残渣燃料清洁度和相容性的标准试验方法》(ASTM D4740—2014)是一种用于测试残渣型低硫船用燃料油清洁度及相容性的标准方法,其适用于100℃黏度高达50 mm2/s的残渣型燃料油[15]。《船用燃料油》标准(GB 17411—2015)[16]中建议采用 ASTM D4740的斑点试验方法评价船用燃料油的稳定性,若“相容性达到3级或3级以上”,则说明燃料油调合组分间不相容,调合燃料油的稳定性不能满足要求。斑点试验包括清洁度试验和相容性试验。

1.2.1 清洁度试验

以单一油品作为测试样品,经搅拌、加热后,使其在90~95℃保持15~20 min。用玻璃棒将油品滴在烘干的滤纸中心,并在100℃下保持1 h,观察油品斑点状态,用于评价油品自身的清洁程度。

1.2.2 相容性试验

对于两种及两种以上混合原料油,测试样品的相容性:先将原料油按照一定比例充分混合,取50 m L样品在锥形瓶中搅拌、加热至90~95℃保持15~20 min,然后将玻璃棒插入样品油中混合20 s后取出,玻璃棒上滴落的第一滴油滴回锥形瓶,滴落的第二滴油滴在保持100℃的滤纸上,并在100℃下保持1 h,观察斑点状态。斑点为3级或3级以上时,则判定混合样品的相容性差。

1.2.3 评价标准

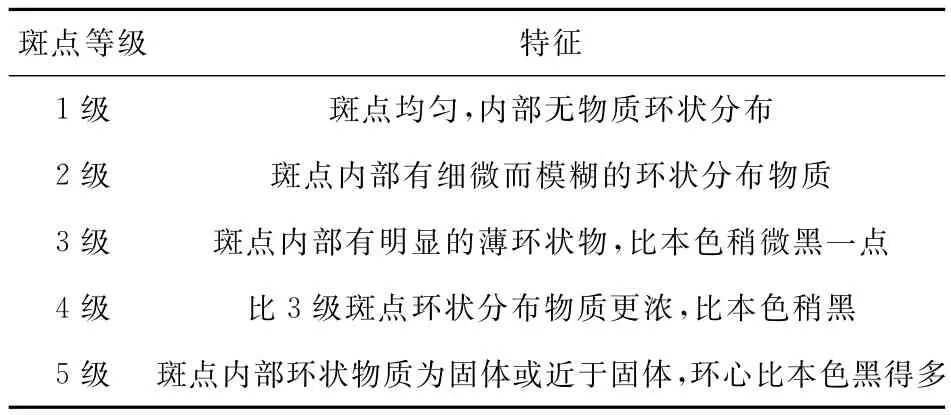

ASTM D4740斑点试验的5等级评价标准如表1所示。

表1 斑点试验各斑点等级的评价标准[14]

1.3 基于相容性原则的低硫船用燃料油调合模型

为保证低硫船用燃料油调合方案能够兼顾质量、稳定性和低成本3个方面,基于相容性原则建立一种调合模型,即将油品稳定性作为限制条件加入到低成本调合方案的计算过程中。首先,采集各种原料油的相容性数据,获得不同调合组分的适配比例;然后,利用中石化(大连)石油化工研究院有限公司开发的Mfuels船用燃料油优化调合软件进行低成本调合方案测算;最后,基于低硫船用燃料油数据库,利用Mfuels软件中“调合方案优化”模块,采用差分进化算法求解调合配方[17]。其中,低硫船用燃料油数据库为自建数据库,包括5家炼油厂的主要原料油数据、生产配方、产品性质数据共120余组,数据库中的调合样本集作为方案预测的学习训练样本,训练工具为最小二乘支持向量机。在优化计算中,学习样本的分布合理性对预测准确度存在一定影响,因此,需要选用全面而合理的混合比例样本。

模型构建的具体方法如下:

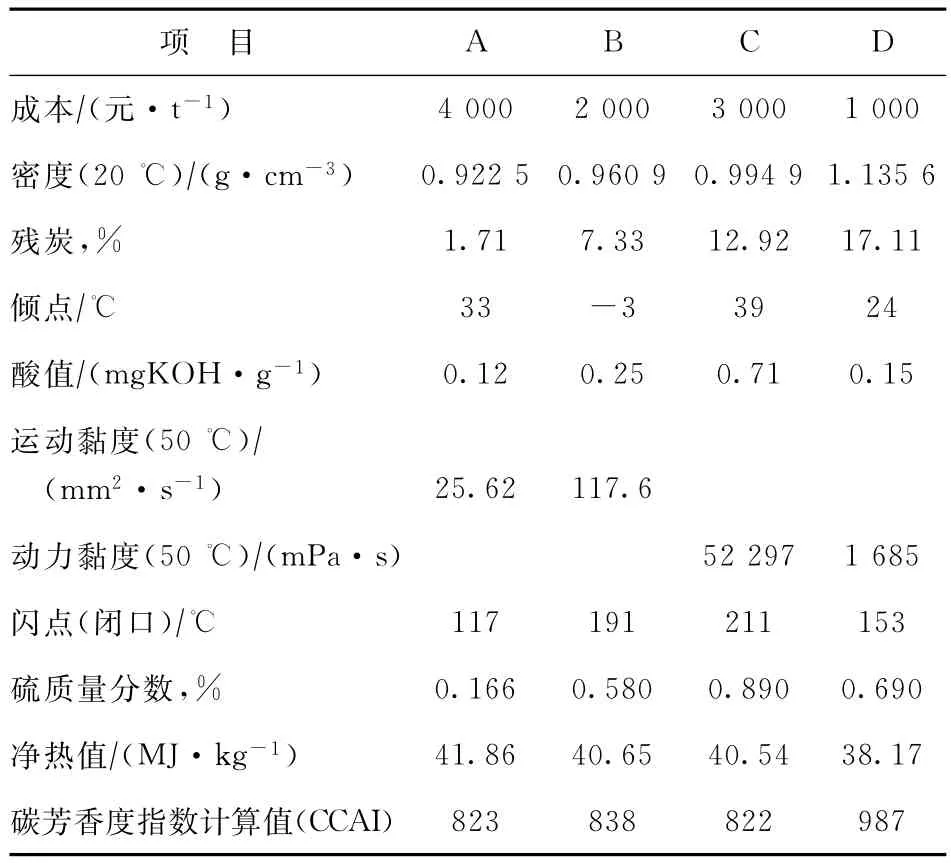

(1)分析各种原料油的主要性质,结果如表2所示,表2只包括GB 17411—2015中涉及原料油指标。由表2可知:除加氢蜡油外,其余3种原料油的硫质量分数均超过0.5%;混合渣油和脱固油浆的黏度大、密度大、硫含量高,而性质较好的加氢蜡油成本最高,其调合比例均受到限制;加氢渣油的黏度、密度、倾点适中,是优选组分。

表2 原料油的主要性质

(2)对不同配比原料油混合样品进行相容性斑点试验,得到不同原料油稳定混合的适配比例。

(3)建立目标函数。即在满足基于原料油相容性适配比例约束条件下的低成本寻优函数。

(4)建立配方调合模型:①GB 17411—2015标准中的限制质量指标、生产企业内部质量控制指标、原料油适配比例,构成模型多个约束条件;②利用自建数据库中的方案样本集对指标进行训练,获得约束条件中的各限定指标预测模型的系数;③求解调合模型,初始种群100,交叉率为0.7,变异率为0.85,迭代次数为100,搜索步长为10;④在约束指标和相容性限制条件下求解,满足成本判断、约束条件判断和调合比例判断要求后,终止计算。模型训练流程如图1所示。

图1 基于相容性原则的低硫船用燃料油调合方法流程

(5)模型的优化。由步骤(4)得到调合方案后,对配制样品进行黏度、密度等指标检测;若检测结果不满足要求,则将样本添加至样本集,用新的样本集重复步骤(4)优化配方模型,直至调合配方满足优化终止条件。

(6)方案的验证。通过分析调合方案样品各质量指标的实测值来验证方案效果,最终得到满足国家标准规定或企业质量要求的船用燃料油,且为具有最优经济性的配方。

1.4 稳定性评价方法

对于调合的船用燃料油产品,采用相容性试验法和梯度性质法[18]来评价其稳定性。其中,梯度性质法通过自制梯度老化装置考察储运温度70℃下船用燃料油放置一段时间后的性质变化,通过分析试验前后油品的密度差值来判断油品稳定性。如果试验前后油品密度差超过10 kg/m3,则判定油品出现沉积现象。

快速稳定性评价是在梯度性质法的基础上,利用自制评价装置,通过加热和离心双重作用,加速轻重组分在梯度老化管中的分层,试验条件为:转速4 000 r/min、温度50℃、时间3 h,取上、下层样品进行密度差分析。

2 结果与讨论

2.1 原料油适配比例的确定

分别测试4种原料油的清洁度,结果如图2所示。从图2可以看出:原料油A和C没有明显的环状斑点,清洁度较好;D略有轻微的环状斑点,是多数脱固油浆的典型斑点状态;B的清洁度明显最差,中心有清晰的黑点。

图2 4种原料油的清洁度

按质量比为(1∶9)~(9∶1)将原料油两两混合,测试混合样品增加不同原料油组分间相容性,典型调合比例下的相容性测试结果如图3所示。由图3可知:在全部调合比例范围内,原料油A与B混合物的斑点试验均出现明显的中心黑斑且外围颜色较浅,斑点等级在4级以上,说明A和B的相容性很差;原料油A与C的混合物没有明显的斑点,说明A和C的相容性良好;对于原料油A与D的混合物,随着A占比的增加,斑点试验中心黑点逐渐明显,说明其相容性不断变差,当A质量分数大于60%时,斑点等级达到3级,说明二者的相容性不再满足稳定性要求。

图3 任意两种原料油的相容性试验结果

由图3还可以看出:在全部调合比例范围内,原料油B与C的相容性均较差,随着混合物中B占比的增加,二者相容性有所改善,但仍不能满足要求;原料油B与D混合时,随着B占比的增加,二者的相容性逐渐变差,当B质量分数超过70%时,斑点中心出现了较明显的黑点。此外,由于原料油C和D的黏度均较大,二者的相容性在全部调合比例范围内均较差,斑点等级为4~5级。

基于原料油A与C在全部配比下的相容性均较好,因此首先将A与C分别按照质量比1∶9,5∶5,9∶1混合,得到A与C的混合物(简称AC混合物)分别标记为AC1,AC5,AC9。为了进一步考察多种原料油间的相容性,分别将B或D按不同质量比例与上述AC混合物进行调合,并对调合得到的多种原料油混合样品进行斑点试验,结果如图4所示。从图4(a),(c),(e)可以看出:A,B,C混合时,C或B的占比越大,则相容性越好;当B质量分数超过50%时,随着C占比的增加,斑点等级降到1~2级。从图4(b),(d),(f)可以看出:不同混合比例下,原料油D与AC混合物的相容性均较好,斑点等级不超过3级,中心为典型油浆斑点;其中当混合物中A占比较大、D占比较小时,斑点等级达3级,三者相容性变差。

图4 原料油B、D与AC混合样品的相容性测试结果

综上,明显具有适配性边界的原料油调合组分主要是A与D和B与D两组,而A与C按任意比例混合的相容性均良好。当原料油A与D混合时,A质量分数不能超过60%,且A占比越小,二者相容性越好;原料油B与D混合时,B质量分数不能超过70%。此外,按照企业生产原料消耗和降低成本需求,应尽可能增加B和D的调合比例。原料油A,B,C混合时,当B质量分数超过50%后混合物相对稳定,C的占比越大其相容性越好;对于原料油A,C,D的混合物,当D质量分数高于10%时,均具有较好的相容性。因此,由以上斑点试验结果得到基于原料油相容性的适配比例约束条件,如式(1)~式(4)所示。

式中,xA,xB,xC,xD分别为原料油 A,B,C,D在调合方案中的质量分数,%。

2.2 目标函数的确立

模型目标函数即在满足原料油适配比例约束条件前提下的低成本寻优函数,如式(5)所示。

式中:Y为低硫船用燃料油的成本,元/t;Pi为某种原料油的成本,元/t;x i为原料油i的质量分数(以下称i的调合比例),%;i取1~4,分别对应原料油 A,B,C,D。

目标函数的约束条件:①根据企业生产消耗原料的要求,原料油A和C的调入比例分别不得低于22%和5%;②燃料油的黏度(50℃)为100~165 mm2/s,密度(20℃)不超过985.0 kg/m3,硫质量分数不高于0.48%,倾点不高于27℃,碳芳香度指数不低于855;③满足原料油相容性适配比例条件式(1)~式(4)。

2.3 配方测算与优化

图5为原料油A和B的调合比例与黏度、成本间的三维关系。由图5可以看出,受目标函数约束条件限制,各组分的调合比例均有一定的限定范围,尤其由于xB与xD、xA与xD的相关性限制,导致调合方案中各组分调合比例范围缩小。图5(a)中,燃料油黏度(50℃)随着xA和xB的减少而增大,且由于xB的变化对xD有影响,燃料油黏度随着B组分的增加而出现多次波动,而且原料油A、B调合比例越小,燃料油黏度波动次数越少,说明随着原料油A、B调合比例减小,其对高黏度组分的降黏作用被削弱。此外,而受燃料油产品黏度约束条件限制,原料油A、B的调合比例分别为20%~40%和35%~60%。从图5(b)可以看出,在原料油A、B调合比例范围内,燃料油成本会出现多个波谷,而与黏度匹配的原料油A、B调合比例在成本红色区,因而缩小了低成本寻优的搜索范围,但总体趋势为:A调合比例越小,燃料油成本会连续向波谷移动;但B调合比例存在多个可选值,因此需要对指标进行预测、约束和判断,以确定最终方案。

图5 测算方案调合比例与黏度和成本的三维关系图

在约束条件范围内,以低成本为目标函数,对各种原料油调合比例及燃料油质量指标进行预测。在寻优过程中,若出现相同解时,对xC/(xA+xB+xC)进行比较判断;在满足各指标预测值要求的情况下,保留xC/(xA+xB+xC)较大的配方。最终,输出最优解即为优化方案。计算最优解对应各种原料油调合比例下的指标预测值,得到的优化配方及其主要性质如表3所示。

表3 低硫船用燃料油的优化配方及其主要性质

进而,将优化配方与依据经验得到的调合配方进行比较,该经验配方满足低成本和企业内控质量指标要求,但并未采用基于相容性原则的调合方法制定调合方案,即不受原料油适配比例条件式(1)和式(4)的限制和判断。

从表3可知:按优化配方调合的燃料油满足GB 17411—2015标准质量指标及生产企业的质量控制指标要求;同时,优化配方调合以低成本为目标函数,而且测算时限定了原料油的调合比例,因而得到的调合方案满足低成本和相容性要求。经验配方满足船用燃料油质量标准,但其满足低成本要求是因为配方中低成本原料油B、D的质量分数之和达到70%;由于未考虑原料油B、D与A、C的相容性因素,导致其稳定性很难满足要求。

2.4 优化方案与经验方案的稳定性比较

分别按优化配方和经验配方调合燃料油产品,调合新产品的样品标记为0d;将调合新产品在70℃下放置15 d,样品标记为15d。分别对新调合优化配方和经验配方0d样品和15d样品进行斑点试验,结果如图6所示。由图6可知:经验配方0d样品内部有一黑色模糊的环状物,斑点等级为3级;经验配方15d样品中心环状物变得清晰而明显,斑点等级分别为4级;对于基于相容性原则得到的优化配方产品,样品0d和15d的斑点内部仅有脱固油浆本身的重油斑点,斑点等级为1~2级,产品质量稳定,满足相容性要求。

图6 经验配方和优化配方的油品斑点试验结果

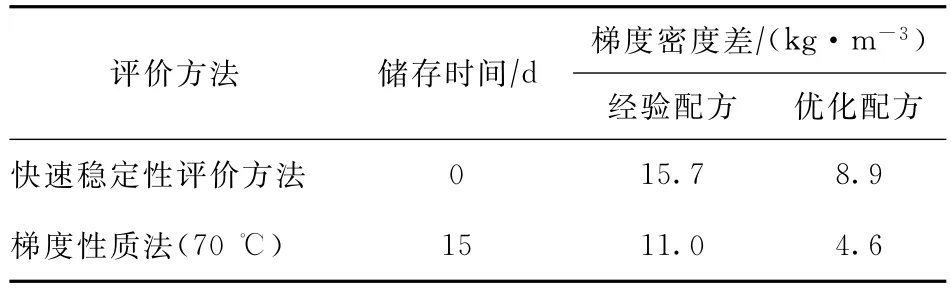

为了定量地比较两种配方调合燃料油的稳定性,采用快速稳定性评价方法对按两种配方调合的0d样品进行评价,并对15d样品进行梯度性质分析,结果如表4所示。由表4可知:经验配方0d和15d样品的梯度密度差均明显大于优化配方0d和15d样品;同时,经验配方0d和15d样品的梯度密度差均已经超过10 kg/m3,说明经验配方0d和15d样品的稳定性均较差,这与相容性试验结果吻合;优化配方0d和15d样品的梯度密度差均低于10 kg/m3,说明优化配方的稳定性较好,满足产品稳定性要求;从两种评价实验结果可以看出,按经验配方调合的油品由于稳定性差,导致油品更易产生梯度密度的变化,容易在长时间储运过程中分层。

表4 经验配方和优化配方的油品稳定性梯度性质

从调合原料相容性上分析:经验配方中原料油A在A与D总量中的质量占比为52.4%,原料油B在B与D总量的质量占比为71.4%;而优化配方中原料油A在A与D总量中的质量占比为48.8%,原料油B在B与D总量中的质量占比为67.6%。可见,与经验配方相比,优化配方中原料油B的调合比例在相容性好的比例范围内,满足前期相容性试验结果,且A调合比例进一步降低,有利于燃料油稳定性的提高。

此外,考虑A与C的相容性好,若将A与C混合物视作一种清洁度好的原料油A′,则优化配方和经验配方中D在A′与D总量中的质量占比均为60%,但优化配方的xC/(xA+xB+xC)=0.154,高于经验配方的0.1,因此,在成本相同的情况下,优化配方中各原料油的调合比例比经验配方更有利于调合燃料油的稳定性。由此可见,基于相容性原则的低硫船用燃料油调合方案在保证产品质量满足标准要求和相同低成本的前提下,优化了调合组分间调合比例,有效提高了产品的稳定性,产品性质稳定,不易发生沉积、分层等现象。

3 结 论

为了低硫船用燃料油调合方案能够兼顾质量、稳定性和低成本3个方面,中石化(大连)石油化工研究院有限公司利用自主开发的Mfuels船用燃料油优化调合软件,基于相容性原则建立了低硫船用燃料油调合模型。

该模型将油品稳定性加入到以低成本为目标函数的约束条件中,通过分析各种原料油组分间的相容性,获得不同调合组分的适配比例;进而,通过模型计算确定了优化配方。与经验配方相比,在成本相同的情况下,按优化配方调合的燃料油满足GB 17411—2015标准质量指标及生产企业的质量控制指标要求;同时,其梯度密度差均低于10 kg/m3,产品稳定性良好。

研究结果表明,将质量因素前置,有利于产品合格率的提升和生产效率的提高,是船用燃料油质量控制的有效方法。未来,智能化、系统化的优化船用燃料油调合方法是船用燃料油生产技术发展的主要方向,而其在产品质量控制方面仍有很大优化空间。