庞庞塔煤矿9-301综放工作面放煤参数设计

王瑞杰

(霍州煤电集团吕临能化有限公司 庞庞塔煤矿,山西 临县 033200)

随着煤层倾角的增大,顶板岩层各向异性愈发明显,导致工作面回采过程中顶板岩层的变形与垮落与水平煤层具有较大的差别,尤其是综放工作面,由于煤层开采高度较大,更增大了工作面回采的难度[1-3]。因此,对于倾斜煤层放顶煤开采,放煤参数设计尤为重要,一旦放煤参数不合理,不但影响煤炭资源回收率,还易引发安全事故[4-5]。本文以庞庞塔煤矿为工程背景,对倾斜煤层综放工作面放煤参数进行分析研究。

1 工程背景

庞庞塔煤矿是隶属于霍州煤电集团的大型矿井,位于山西省吕梁市临县木瓜坪乡吉家庄村。目前主采的9号煤层厚度为11.8 m,煤层倾角为15~36°,平均倾角25°,属倾斜煤层。9号煤层伪顶为0.1~1 m的炭质泥岩,直接顶为5~7 m泥质灰岩,老顶为6~9 m的砂质泥岩,直接底为1~2 m的泥岩,老底为1~3 m的细粒砂岩,如表1所示。

表1 9号煤层顶底板

9号煤层设计采用放顶煤开采工艺进行回采,由于煤层倾角较大,在安全回采的前提下,为保证煤炭资源回收率需对放煤参数进行专项设计。

2 放煤参数设计

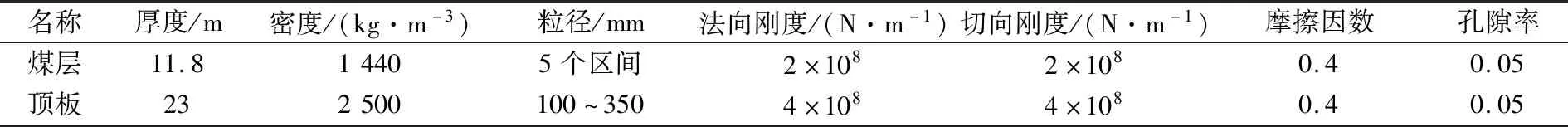

对煤炭资源回收率影响最大的两个放煤参数分别为采放比及放煤步距。本文采用PFC数值模拟软件以庞庞塔煤矿9号煤层为工程背景,建立数值模型,庞庞塔煤矿9号煤层及其顶板岩层物理力学参数如表2所示。

表2 9号煤层及其顶板岩层物理力学参数

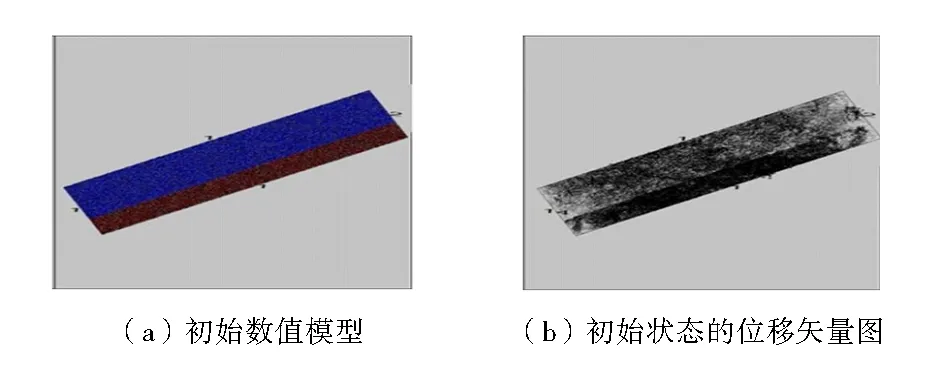

数值模拟如图1所示,煤层厚度为11.8 m,顶板岩层厚度为23 m,倾角为25°,初始状态下,所有颗粒均为自然平衡状态。

图1 数值模型

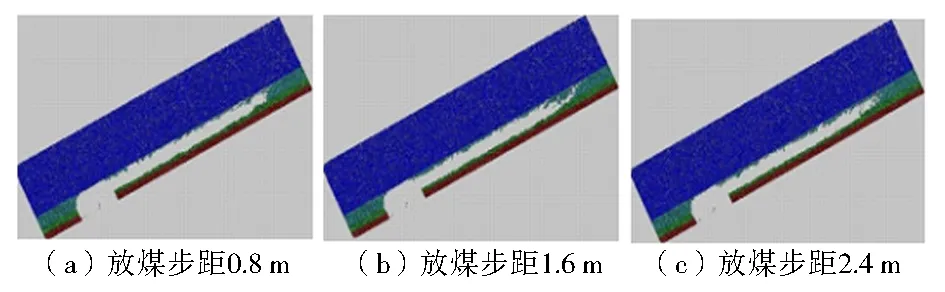

根据庞庞塔煤矿地质条件及现有装备水平,本次模拟对采高和放煤步距分别为3.0 m、3.2 m、3.4 m和0.8 m、1.6 m、2.4 m条件下,顶煤冒放情况进行分析。根据现场开采情况,工作面回采过程中,顶煤自然垮落,为限制含矸率,设置为见矸关门。

当采高为3.0 m,不同放煤步距条件下,顶煤损失如图2所示。

图2 采高3.0 m不同放煤步距顶煤损失情况

如图2所示,在采高为3.0 m条件下,当放煤步距为0.8 m时,除了前几次由于顶煤冒放过程中混入矸石导致顶煤放出量较小以外,整体来看,顶煤回收率为92.78%,损失量较小;当放煤步距为1.6 m时,同样是前两次放煤效果较差,经分析可知,顶煤及矸石均为松散颗粒,在初始放煤阶段,顶煤还未完全放出时,上部矸石颗粒就已到达放煤口,由于见矸关门的设置,导致顶煤放出量较低,随着工作面推进,煤矸分界线逐渐清晰,放煤效果就较为理想了,此时顶煤回收率为90.73%,顶煤损失量不大;当放煤步距为2.4 m时,初始阶段顶煤放出量优于放煤步距为0.8 m和1.2 m,这是由于放煤步距较大,顶煤颗粒占据了采空区大量空间,矸石颗粒较少,因此初始阶段顶煤放出量较大,随着工作面不断推进,煤矸分界线并不清晰,导致后续顶煤放出效果较差,顶煤回收率为84.99%,顶煤损失量较大。

当采高为3.2 m时,不同放煤步距条件下,顶煤损失如图3所示。

图3 采高3.2 m不同放煤步距顶煤损失情况

如图3所示,同样是放煤初始阶段顶煤放出量较差,后续煤矸分界线逐渐清晰,顶煤放出量明显提高。当放煤步距为0.8 m时,顶煤放出量较大,顶煤回收率可达94.46%,顶煤损失量较小;当放煤步距为1.6 m时,随着放煤步距增大,初始阶段,放煤量与放煤步距为0.8 m相比有所提升,但是在末采阶段随着矸石的混入,顶煤放出量较少,整体来看顶煤回收率为87.58%,顶煤损失量较大;当放煤步距为2.4 m时,放煤的初始阶段顶煤放出量较为理想,但后续随着矸石的混入,顶煤放出量较低,整体来看,顶煤回收率为86.22%,顶煤损失量较大。

当采高为3.4 m时,不同放煤步距条件下,顶煤损失如图4所示。

如图4所示,当采高为3.4 m,放煤步距为0.8 m时,顶煤回收率为89.96%,顶煤损失量较大;放煤步距为1.6 m时,顶煤回收率为84.69%,顶煤损失量较大;放煤步距为2.4 m时,顶煤回收率仅为82.94%,顶煤损失量较大。数值模拟结果显示,当采高为3.4 m时,无论放煤步距为多少,顶煤回收率均不理想,顶煤损失量较大。这是因为随着采高的增大,在工作面回采过程中,煤炭分界线并不清晰,而且上方顶煤厚度相对较小,导致顶板矸石极易混入顶煤,从而降低顶煤回收率。

图4 采高3.4 m不同放煤步距顶煤损失情况

综上所述,不同采高、不同放煤步距条件下顶煤回收率如表3所示,数值模拟结果显示,最佳采高为3.2 m,最佳放煤步距为0.8 m.

表3 不同采高不同放煤步距条件下顶煤回收率

考虑到放顶煤采煤工艺本身的特点,顶煤损失主要由初采损失、末采损失、端头损失、工艺损失和底煤损失组成,因此提出以下措施降低顶煤损失量:

1) 减少工艺损失。放顶煤工艺损失发生在放顶煤过程中,合理的放顶煤程序,即按照垮落顶煤的移动规律进行放煤,即可将工艺损失减少到最低限度。当顶煤不能一次垮落时,采用多轮放煤可以给上位顶煤提供足够的垮落空间和时间,从而可以保证顶煤充分垮落,不至于造成部分顶煤丢失在采空区。

2) 减少末采损失。末采期间,为保证采场空间围岩稳定性及安全撤架,采用留顶煤收尾方法,即根据顶煤稳定性,距停采线10~20 m开始不放顶煤,以顶煤为顶板进行设备回撤。

3) 减少底煤损失。根据工作面煤层赋存条件,合理调整层位,尽可能不留底煤。

3 现场试验

按照上述设计方案在庞庞塔煤矿9-301工作面进行试验,9-301综放工作面采高为3.2 m,放煤高度为8.6 m,采放比为1∶2.69,放煤步距为0.8 m,一采一放,采用单轮顺序放煤方式。工作面采用端部斜切进刀双向割煤方式,生产工序如图5所示,采煤机机头斜切进刀,采煤机完成机头斜切进刀后,将前部输送机推向煤壁,上行割煤,采煤机机尾斜切进刀,将输送机推向煤壁,采煤机向下割煤。

图5 9-301工作面生产工序

当采煤机开始割煤后,滞后移架工序4架的距离,开始放顶煤工序,从工作面一端开始,顺序打开支架放煤口进行放煤,并与移架的顺序相一致,一次最多同时打开两个支架放煤口。为了减弱直接顶和老顶初次来压时对支架的冲击,初采20 m以内不进行放煤。当工作面回采20 m后,开始放煤,放煤时,先收回支架放煤插板,然后操作尾梁千斤顶,使尾梁摆到适当位置,以便能使顶煤直接流入后部输送机。反复升降支架尾梁,使顶煤与直接顶离层、破碎,从而通过尾梁处流入后部输送机中。在反复升降支架尾梁时,应密切注意支架前梁上部顶板状况。若出现顶板破碎等情况,应立即停止放煤,并对支架进行补液,确保顶板安全。放煤过程中,如遇大块煤矸,可使用尾梁、插板对其进行破碎。见矸量较大时,升起尾梁、伸出插板停止放煤,完成放煤工作。通过现场监测,当采高为3.2 m,放煤步距为0.8 m时,顶煤回收率可达92.1%,含矸率仅为5.9%,表明上述放煤参数合理可行。

4 结 语

确定了庞庞塔煤矿9号煤层放顶煤工作面最佳采高为3.2 m,最佳放煤步距为0.8 m;提出了专项措施用于减少9-301工作面顶煤损失量;现场试验结果,顶煤回收率可达92.1%,含矸率仅为5.9%,取得了良好的经济效益。