基于能量匹配的充填体强度设计及料浆配比优化

杨志强 王立杰 王社光 高 谦 王福全 王庆刚

(1.河北钢铁集团沙河中关铁矿有限公司,河北 邢台 054100;2.北京科技大学土木与资源工程学院,北京 100083)

对于地下矿山而言,采用充填采矿法将选矿全尾砂与胶凝材料混合搅拌成高浓度充填料浆,用于井下矿房空区胶结充填,其胶结充填体不仅可以作为二步采矿房的矿柱,控制地压,为回采工作面创造安全条件,还可以减少尾砂地表堆存,实现清洁生产,由此保护环境。为保障充填矿山安全、高效和低成本开采,合理确定胶结充填体强度至关重要。由于各矿山地质条件不同、开采方法及结构参数不同,且影响充填体强度因素多而复杂,给安全经济合理的充填体强度确定带来困难。国内外学者对胶结充填体强度的设计进行了很多研究,王俊等采用工程类比法、数学模型法、数值分析法等确定充填体的合理强度[1-3],李长洪等基于充填体与围岩的力学匹配关系确定充填体合理强度[4-5],为胶结充填体强度的确定起到指导作用。本研究以某铁矿为背景,根据前期胶砂强度试验、管输特性试验的结果,基于充填体与围岩相互作用关系,采用能量耗散理论,分别确定该铁矿一步采和二步采充填体合理强度;在此基础上,结合料浆管输特性,采用多目标模糊综合评判理论对充填料浆配比进行优化,在满足充填体强度和料浆流动性基础上降低充填成本,以期实现低成本、安全、高效采矿。

1 基于能量匹配关系尾砂胶结充填体强度优化

1.1 尾砂胶结充填体强度与养护龄期的关系

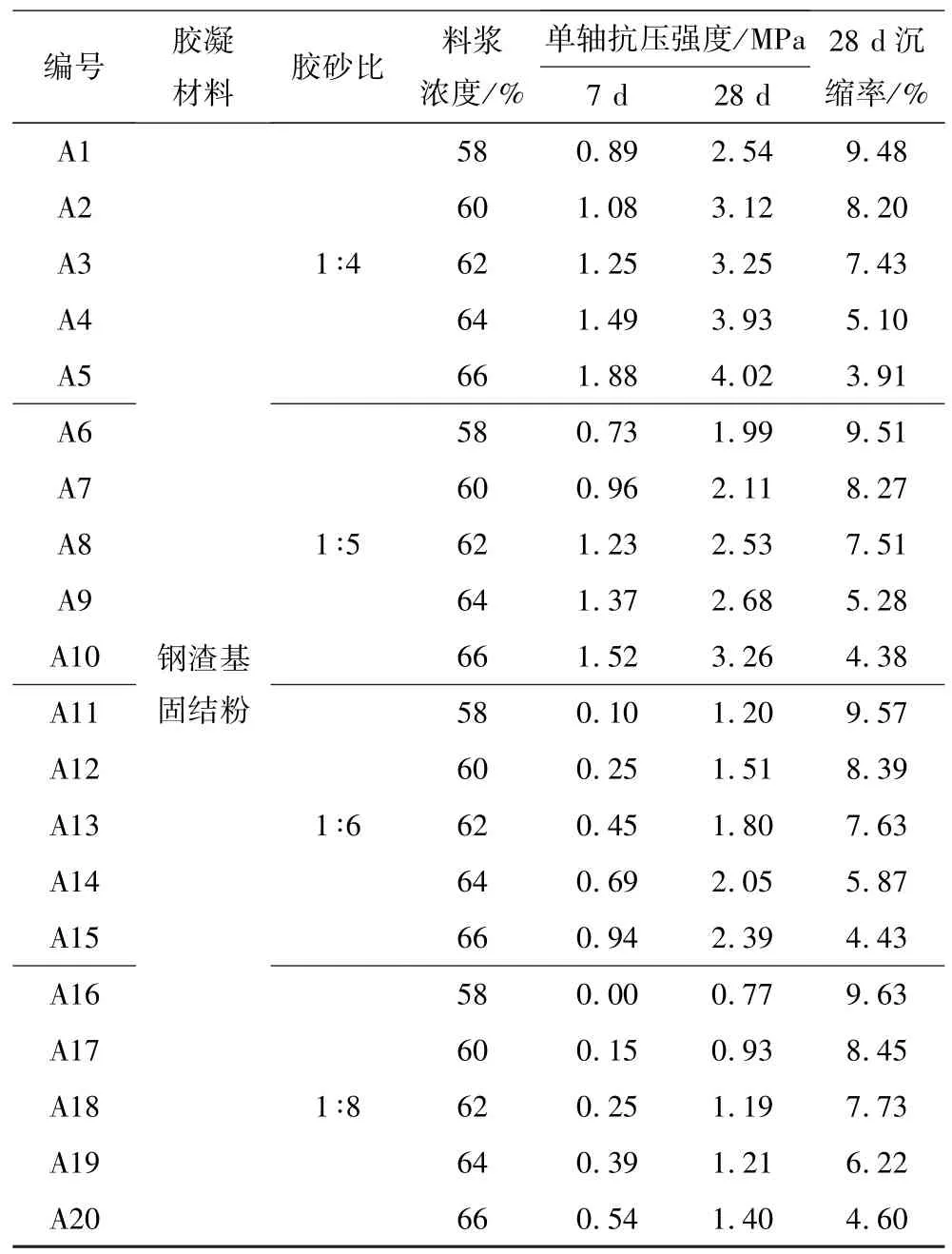

利用周边的钢渣微粉、矿渣微粉以及工业副产品石膏等固体废弃物,针对中细尾砂(-200 目细泥含量75%),开展绿色钢渣基胶凝材料的胶结体强度试验,表1为胶结充填体强度试验数据的综合分析与处理后的结果。从表1 中可以看出,胶结体强度与胶凝材料性能、料浆浓度、胶砂比、养护龄期等因素密切相关[5]。

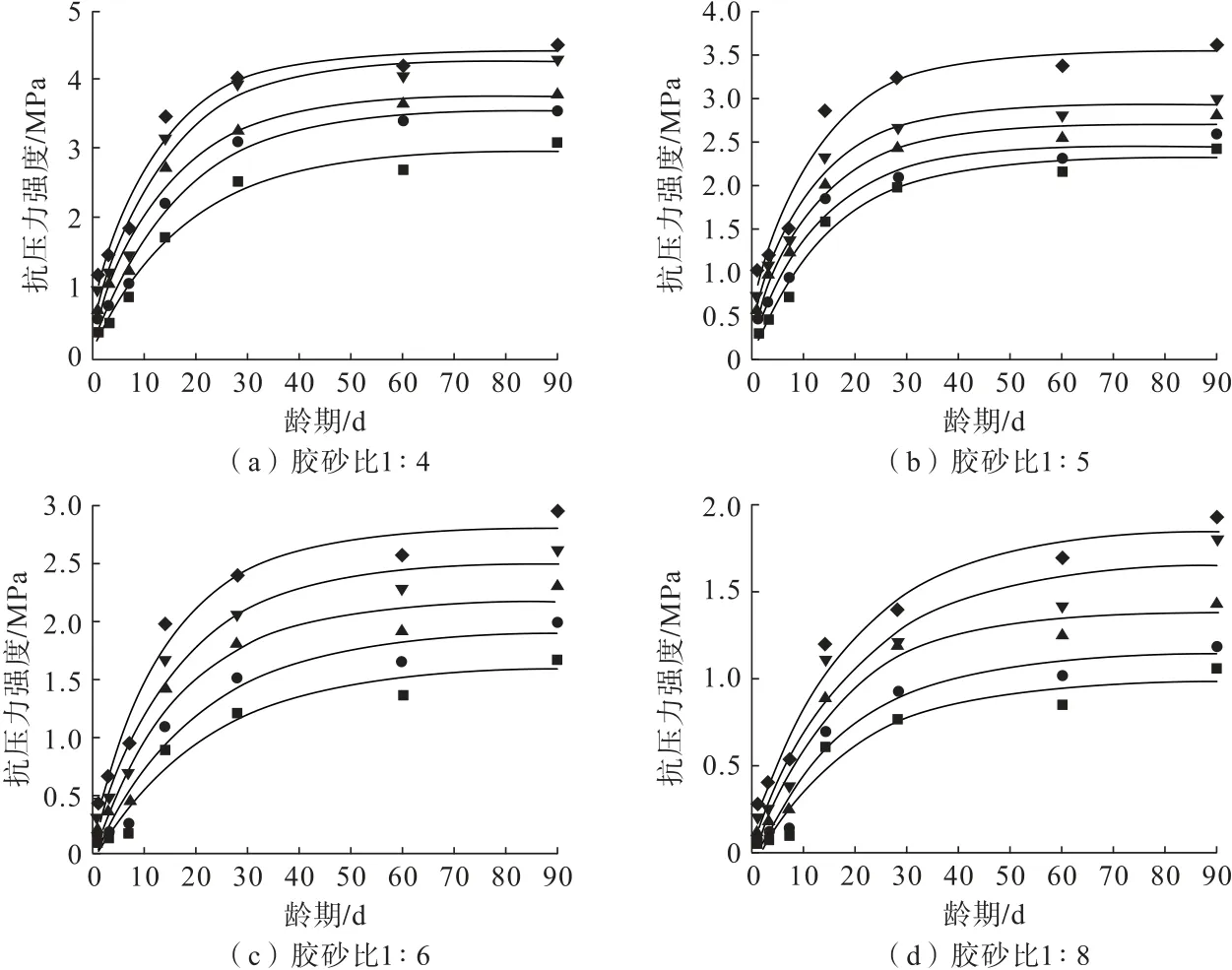

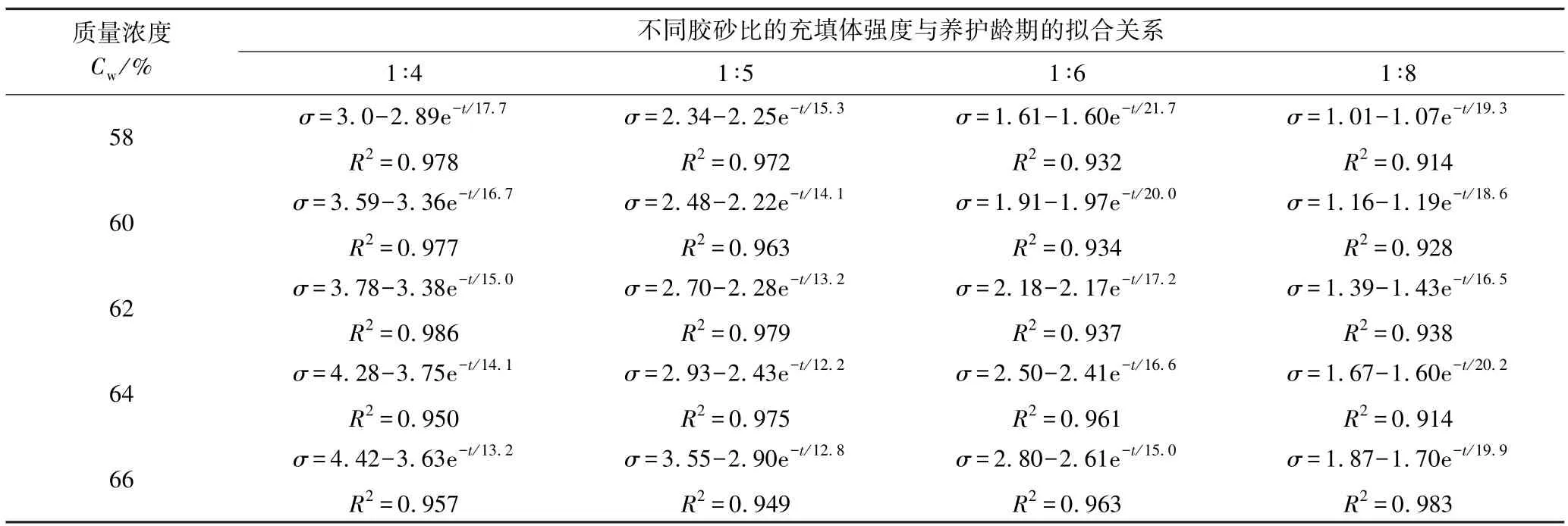

根据表1 中试验数据,补充其1、3、14、60、90 d强度数据后对其进行数值拟合,表2 为不同浓度和胶砂比的充填体强度与养护龄期的拟合关系结果。图1 为拟合关系曲线图,可知充填体强度随胶砂比、料浆浓度及养护龄期的增加而逐渐增大。

图1 充填体抗压强度与养护龄期的关系曲线Fig.1 Relation curves between compressive strength of filling body and curing age

表1 钢渣基胶凝材料全尾砂胶结体强度试验结果Table 1 Strength test results of full tailings cement of steel slag-based cementitious materials

表2 充填体抗压强度与养护龄期的拟合关系Table 2 Fitting relationship between compressive strength of backfill and curing age

1.2 尾砂胶结充填体强度与矿岩能量匹配关系

首先把充填体看作连续介质,根据能量等价原理计算充填体单位体积的弹性变形能Up[6-8];其次进行矿岩开挖能量耗散分析,计算得到单位矿岩释放的能量Ur;最后根据能量守恒原理,进行尾砂胶结充填体与围岩能量匹配分析[9-10],得到匹配系数K,详见公式(1)。当K≥1 时,胶结体与围岩能量匹配,不会发生破坏失稳,反之则失稳。

式中,σ为胶结充填体强度,MPa;γ为矿岩容重,kN/m3;E0为矿岩变形模量,MPa;μ为矿岩泊松比;H为矿岩深度,m。

1.3 中关铁矿细尾砂胶结充填体强度确定

根据式(1)可知,为保障安全开采,必须满足匹配系数K≥1,则可计算得到胶结充填体强度σ满足:

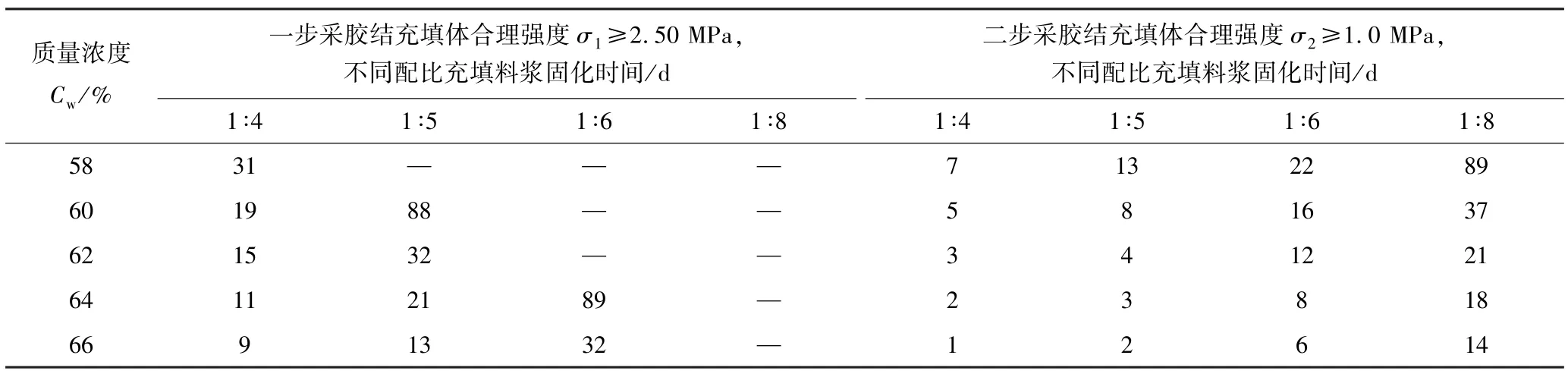

中关铁矿主要采用阶段空场嗣后充填采矿法,根据矿体赋存条件及室内岩石力学试验可知,其弹性模量E0=9.26 GPa,泊松比μ=0.28,容重γ=38.45 kN/m3,K=1。将上述参数代入式(2),则计算得到一步采充填体的合理强度σ1≥2.50 MPa;二步骤胶结充填体的合理强度σ2≥1.0 MPa。分别将合理强度值代入表2 拟合关系式,判断该配比是否满足强度要求,并获得满足强度要求的充填体固化时间,分析结果见表3。

表3 不同配比充填体合理强度及固化时间分析Table 3 Analysis of reasonable strength and curing age of filling body with different proportions

根据表3 可以看出:对于一步采矿房,当胶砂比1 ∶4 和料浆浓度58%~66%时;当胶砂比1 ∶5 和料浆浓度60%~66%时;当胶砂比1 ∶6 和料浆浓度64%~66%时,均满足一步采矿房的胶结充填体的强度要求。对于二步采充填,当胶砂比在1 ∶8~1 ∶4 的范围内,料浆浓度在58%~66%的范围内均满足胶结充填体的强度要求[11]。结合中关铁矿实际开采、充填以及二步采矿柱回采时间综合确定一步骤充填和二步骤充填固化时间均为28 d,确定一步采和二步采充填体的28 d 合理强度为σ1≥2.50 MPa 和σ2≥1.0 MPa。

2 基于多目标多因素的充填料浆优化设计

在确定全尾砂胶结充填体合理强度的基础上,进一步基于多目标多因素,将28 d 强度、料浆塌落度、充填成本、料浆泌水率作为评价指标,利用模糊优选决策理论[12-13]进行中关铁矿钢渣基全固废细尾砂料浆综合评判优化,更有效地选择最佳料浆优化方案。

2.1 钢渣基胶凝材料全尾砂充填料浆配比优化

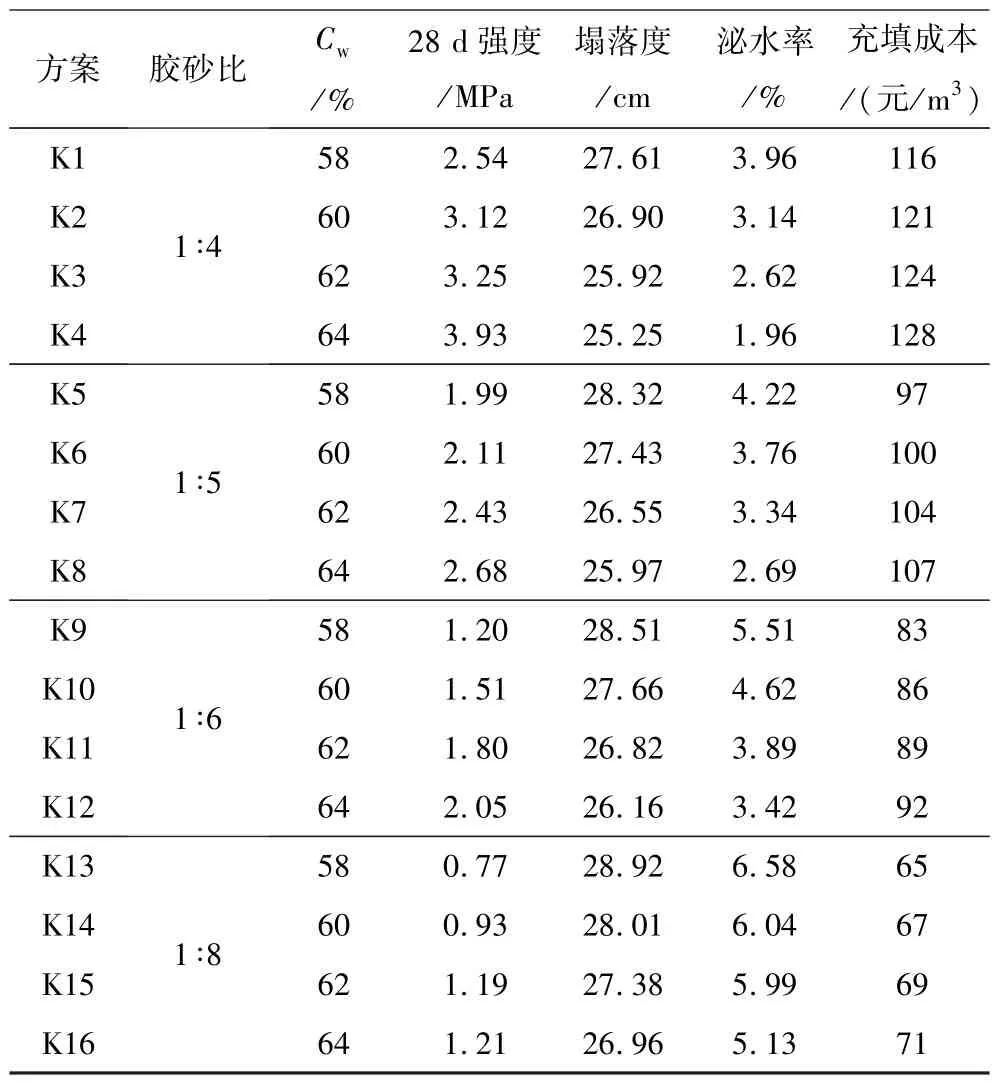

根据钢渣基固结粉胶凝材料尾砂胶结充填强度试验和料浆管输特性试验结果,对其部分数据进行汇总如表4 所示。根据文献研究与试验结果,结合中关铁矿实际,选取胶结充填体28 d 强度、充填成本、塌落度和泌水率为综合评价指标。

根据表4 试验数据及前述确定的合理强度,并结合矿山实际可判断:一步骤充填R28d≥2.5 MPa,可知共有K1~K4、K8 等5 组配比方案的28 d 强度满足要求。将5 组配比方案进行多目标多因素综合评判及料浆优化,其评判指标包括:28 d 强度、充填成本、料浆塌落度和泌水率等4 项,其具体权重及取值详见表5,据此获得钢渣基胶凝材料—尾砂充填料浆配比方案目标特征值,如表5 所示。根据表5 计算各方案的相对优属度分别为:0.575 0、0.457 5、0.471 7、0.653 8、0.924 3,可知方案5 为综合评判最优方案,即采用钢渣基胶凝材料,胶砂比1 ∶5,质量浓度64%的条件下综合评判较优。

表4 充填体强度及管输特性试验结果Table 4 Test results of backfill strength and pipeline characteristics

同理,对二步骤充填料浆配比进行优化,根据计算结果可知:方案8 相对优属度最大为0.661 2,即采用钢渣基固结粉胶凝材料,胶砂比1 ∶5,质量浓度64%的条件下综合评判最优。

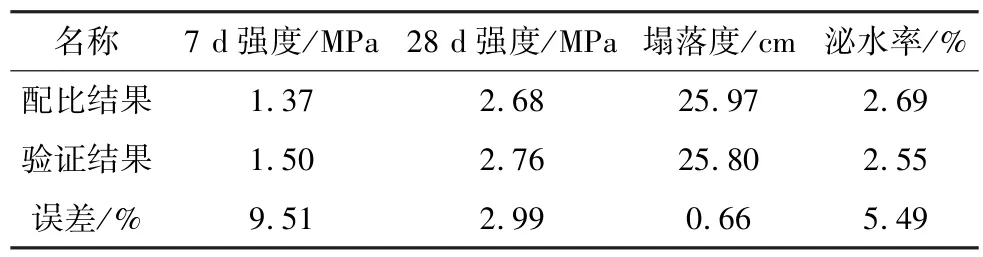

2.2 钢渣基胶凝材料全尾砂充填料浆配比验证试验

根据前述综合评判确定的最佳充填料浆优化配比方案,进行试验验证,试验结果及对比如表6 所示。由表6 可知:其7 d、28 d 强度、料浆泌水率、料浆塌落度分别为1.50 MPa、2.76 MPa、2.55%、25.80 cm,与前期配比试验结果进行对比,二者误差分别为9.51%、2.99%、0.66%和5.49%,均满足小于10%的工程实际要求,表明所得的优化料浆配比具有较高的可靠性。

表6 充填料浆配比验证试验及对比结果Table 6 Filling slurry ratio verification test and comparison results

3 结论

(1)基于充填体与围岩相互作用关系,采用能量耗散理论,结合实际地质情况,确定中关铁矿一步采和二步采充填体合理强度及合理开挖时间,得出一步采和二步采充填合理强度分别为2.50 MPa 和1.0 MPa,固化时间均为28 d。

(2)在确定充填体合理强度的基础上,结合前期管输特性试验结果,采用多目标多因素模糊综合评判理论,进一步对充填料浆配比进行优化,获得一步采和二步采充填料浆优化配比均为采用钢渣基胶凝材料,胶砂比1 ∶5 和料浆浓度64%,并对其进行试验验证,所得结果与配比试验结果误差均小于10%,表明所得优化配比具有较高可靠性,可为工业充填提供依据。