高温黄磷渣颗粒在余热锅炉内传热特性的模拟与实验研究

胡祥东,何 苗,郭 英

(1.中节能工业节能有限公司,四川 成都 610000;2.重庆赛迪热工环保工程技术有限公司,重庆 401122)

黄磷渣是电炉法制备黄磷时产生的固体废物,每生产黄磷1 t 副产熔渣8~10 t[1],我国每年黄磷渣总产量超过700万t[2],黄磷炉排渣温度高达1 400 ℃[3],黄磷渣带走的热量占总能耗的29.37%[4],具有明显的余热利用价值。目前对黄磷渣的处理和钢铁行业中的高炉渣相似,主要是水淬法,这种处理方法不仅浪费了熔融态黄磷渣的显热,还造成了水资源的浪费与污染[5-6]。为充分利用高温黄磷渣的余热资源并且兼顾余热回收后黄磷渣的资源化利用问题[7-9],可通过干法粒化形成凝固的高温渣粒[10-11],再利用自流床余热锅炉进行高温颗粒的余热回收,而自流床余热锅炉中颗粒的换热过程是余热回收的关键,对其开展研究具有重要意义。

1 黄磷渣颗粒绕流圆管的模型建立

1.1 物理模型的建立

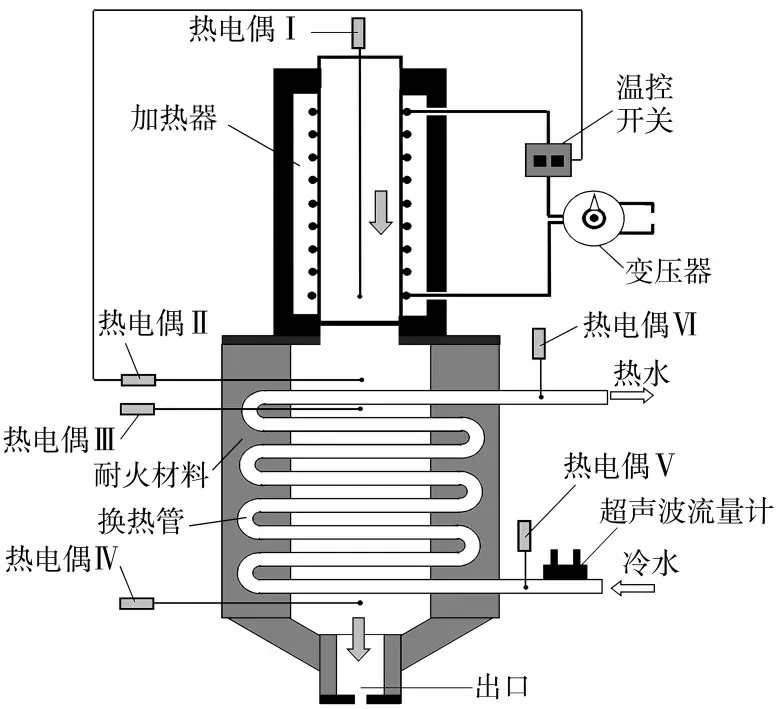

图1为自流床余热锅炉换热实验装置的结构简图。该实验装置主要由加热装置、换热装置和测温装置组成。在换热装置内布置多层换热管,高温渣粒依靠自身重力作用通过换热管束,与管内的冷却水进行换热,产生热水,也可以产生高温蒸汽带动汽轮机发电,充分回收高温颗粒的余热,换热后的低温颗粒从出口排出。在换热装置中,为了研究出口温度、对流换热系数与换热管排数的关系,将物理模型简化为图2。

图1 实验装置结构简图

图2 物理模型

1.2 数学模型的建立

考虑自流床余热锅炉内的流动和传热颗粒流对换热管外壁的对流换热,空气对颗粒的传热影响比较小,将其忽略,重点考虑渣粒与管壁的换热。由于不考虑空气对渣粒的影响,对简化的换热装置做出以下假设:颗粒在换热壁面处无滑移;渣粒物性参数密度、黏性等为常数,流动为三维稳态流动;渣粒密实堆积,忽略热辐射;不考虑渣粒与换热装置壁面的换热。

1) 质量守恒方程 根据质量守恒定律,单位时间内流入控制体的质量等于控制体内增加的净质量。质量守恒方程表示为:

式(1)中等号左边第2、3、4 项是质量流密度(单位时间内通过单位面积的流体质量)的散度。渣粒密度为常数,连续性方程简化为:

2) 动量守恒方程 文中的流体即颗粒是黏性为常数的不可压缩流体,且认为是稳态问题。Navier-Stokes方程,即N-S方程表达为:

其中:u、v、w分别为x、y、z方向的速度分量;p为压力;η为流体的动力黏度,称为流体的第二分子黏度;λ为流体的导热系数。

3) 能量守恒方程 在控制体内单位时间内能量的增加等于流入控制体的净能量。能量守恒方程一般表示为:

其中:ρ是流体的密度,kg/m3;T是温度,K;U是速度矢量,m/s;λ是流体的导热系数,W/(m·K);Sh为流体的内热源,Φ为由于黏性作用机械能转化为热能的部分,称为耗散函数。

2 高温黄磷渣颗粒余热回收实验研究

2.1 高温黄磷渣颗粒余热回收实验平台

高温渣粒余热回收实验平台上半部分为物料加热装置——电阻炉,可以将渣粒加热至950 ℃;下半部分为渣粒换热装置,内部均匀布置换热管。渣粒在电阻炉内被加热到950 ℃,为保证渣粒整体温度均匀,保温时间需要8 h。达到保温时间后,打开卸料装置,高温渣粒在重力作用下向下流动。在换热装置内,高温渣粒掠过换热管,将热量通过管壁传给换热管内的水,从换热管入口进入的冷水被加热后排出管外,被冷却的渣粒从换热装置的下部出口排出。

2.2 实验数据处理

在实验过程中,采集的数据包括:渣粒的流量、渣粒的温度、水的流量、水的温度。根据以上参数计算出换热装置的综合换热系数以及热回收率。

综合换热系数可以表示为:

式中,hα为综合换热系数,W/(m2·℃);Qw为换热管内水的流量,m3/s;ρw为水的密度,kg/m3;tw1为换热管内水的进口温度,℃;tw2为换热管内水的出口温度,℃;A为换热管的外表面积,m2;Δtm为有效平均温差,℃;cp为水的比热容,kJ/(kg·℃)。

高温渣粒从上往下流动,水可逆流流入,也可以顺流流入,本实验采用总趋势为逆流的交叉流流动。

当交叉次数多于4次时,总趋势为逆流的交叉流可直接按纯逆流计算其对数平均温差[12]。水侧的对流换热系数hw可以根据实验关联式求出,因而,综合换热系数可以写成:

式中,d1为换热管外径,m;d2为换热管内径,m;hw为水侧对流换热系数,W/(m2·℃);λ为换热管材料的导热系数,W/(m·℃);hαs为渣侧对流换热系数,W/(m2·℃)。

于是,渣侧的对流换热系数hαs可以求得:

换热器的热回收率R为水吸收的热量与渣放出的热量之比,即

式中,ts1为第一排换热管上渣粒的温度,或某根换热管上侧的温度,℃;ts2为出渣口处渣粒温度,或某根换热管下侧的温度,℃;cps为黄磷渣的比热容,kJ/(kg·℃)。

2.3 渣粒流速对换热效果的影响

实验条件如下:换热管排列方式为叉排,换热管为铜管,外径为10 mm,横向管间距为20 mm,换热管纵向间距为20 mm,换热管内水的流动方式为总趋势为逆流的交叉流流动,水流量为100 mL/s,渣粒粒径为1.63 mm。

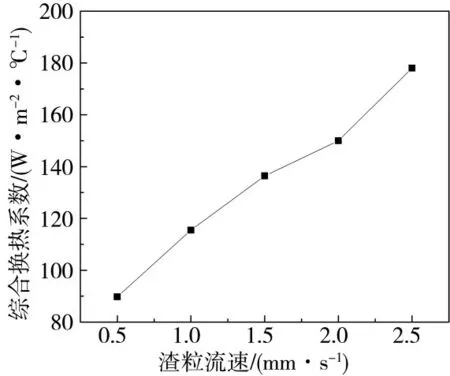

2.3.1 渣粒流速对综合换热系数的影响

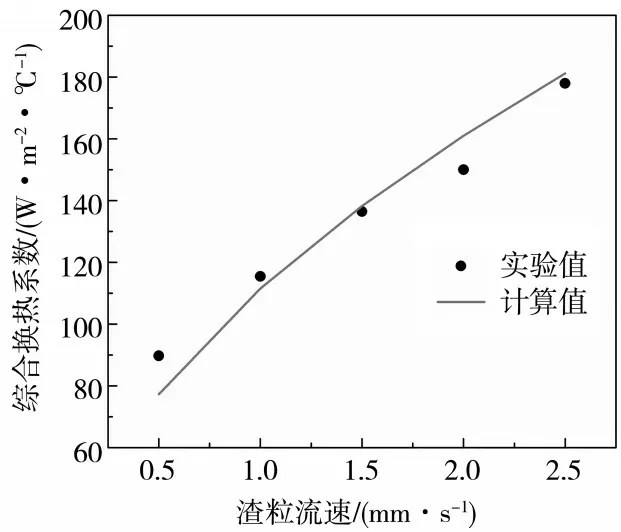

图3为综合换热系数与渣粒流速之间的关系曲线。由图3可以看出,随着渣粒流速增大,综合换热系数总体呈线性增加。渣粒流速越大,对换热管壁面的冲刷作用越强,导致渣粒与换热壁面的气膜厚度减小,从而强化渣粒与换热管间换热。伴随着渣粒流速增大,颗粒越易与周边颗粒发生横向掺混,使渣粒间相对移动增强,从而造成整体流动稳定性下降,扰动增强,同时促进渣粒与换热管表面接触机会增加,使渣侧的综合换热系数增加。

图3 综合换热系数与渣粒流速之间的关系

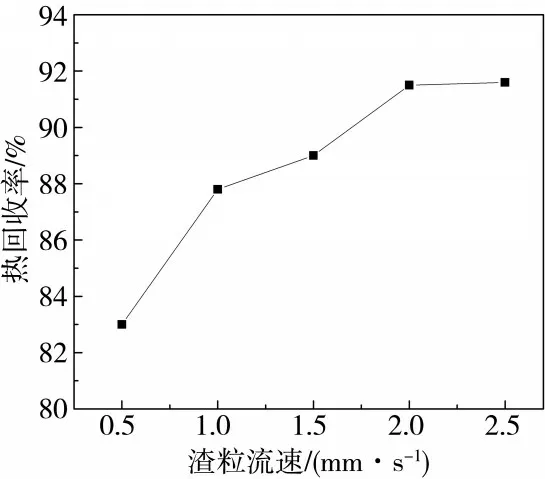

2.3.2 渣粒流速对热回收率的影响

图4为换热装置热回收率与渣粒流速之间的关系曲线。从图4中可以发现,随着渣粒流速逐渐增大,换热装置的热回收率逐渐增加。当渣粒流速大于2 mm/s 时,由于换热管下部滞止区范围加大,换热管内水吸收热量的增长率开始小于余热锅炉散热量的增长率,进而导致余热锅炉的热回收率增长趋势变缓。

图4 热回收率与渣粒流速之间的关系

2.4 渣粒粒径对换热效果的影响

实验条件为:渣粒流速为1.0 mm/s,渣粒粒径分别为0.93 mm、1.63 mm、2.25 mm 和2.85 mm,其他条件同2.3节。

2.4.1 渣粒粒径对综合换热系数的影响

图5为综合换热系数与渣粒粒径的关系。从图5中可以发现,随着渣粒粒径增加,换热装置的综合换热系数呈线性减小。渣粒直径越大,渣粒之间空隙就越大,导致渣粒与换热管接触面积相应变小,不利于渣粒与换热管之间热量传递。此外,换热管外表面与渣粒间的气膜厚度与渣粒粒径有密切关系,渣粒粒径越大,对应气膜厚度越厚,且渣粒和渣粒间的气膜厚度也会增大。气膜越厚,管壁热阻以及渣粒间的换热热阻就越大,导致综合换热系数减小。渣粒粒径小对应渣粒空隙率较小,渣粒的配位数就越大,即在渣粒周围会围绕更多的渣粒,有利于渣粒间换热。对应渣粒粒径越小,渣粒质量就越小,在受到同等作用力的情况下就更易发生流动状态的改变。综上所述,从换热角度,渣粒粒径越小越有利于渣粒换热;从颗粒流的角度,渣粒粒径越小越有利于渣粒在换热装置内进行热量交换。

图5 综合换热系数与渣粒粒径之间的关系

2.4.2 渣粒粒径对热回收率的影响

图6为换热装置热回收率与渣粒粒径之间的关系。从图6可知,换热装置的热回收率随着渣粒粒径增大而逐渐降低。渣粒粒径的大小对换热装置的热回收率有很大影响,渣粒粒径越大越不利于高温渣粒的余热回收,所以在工程应用过程中,为了获得较高的热回收效率,应该尽量降低渣粒的粒径,但渣粒粒径降低需要增加旋转系统的能耗,所以要综合考虑整个系统的效率,确定适宜的旋转系统参数和渣粒粒径。

图6 热回收率与渣粒粒径之间的关系

2.5 换热管纵向间距变化对换热效果的影响

实验条件为:换热管纵向间距分别为20 mm、30 mm 和40 mm,渣粒流速为1.0 mm/s,其他条件同2.3节。

2.5.1 换热管纵向间距变化对综合换热系数的影响

图7为换热管纵向间距与换热装置综合换热系数之间的关系。从图7可以观察到,随着换热管纵向间距逐渐增加,渣侧的综合换热系数逐渐降低。换热管纵向间距越小,渣粒在下降过程中与换热管接触机会就会增加,有利于渣粒冲刷换热管壁面使气膜变薄,同时,在换热管之间渣粒横向速度与纵向移速增加,使渣粒流扰动增强,有利于渣粒间换热。所以,换热管纵向间距较小时有利于换热装置综合换热系数的提升。

图7 综合换热系数与换热管纵向间距之间的关系

2.5.2 换热管纵向间距对热回收率的影响

图8 为换热管纵向间距与热回收率之间的关系。从图8 可以看出,随着换热管纵向间距增大,换热装置的热回收率整体呈下降趋势。主要是由于纵向间距变大,单位体积内的换热面积减小,而散热面积相对增大,导致热回收率降低。所以在工程应用上要设计结构紧凑的换热结构。

图8 热回收率与换热管纵向间距之间的关系

2.6 渣侧换热系数的实验关联式

基于机制与实验分析,可找到与换热装置内渣侧换热有关物理量共7个,具体见表1。

表1 相关物理量

表1 内的7 个物理量都可由质量的量纲M、长度的量纲L、时间的量纲T、热力学温度的量纲Θ表示,通过π 定理,选定us、ρ、λ、ds为基本量,对剩余3 个参数进行量纲分析,可以得到3 个与渣侧换热相关的独立无量纲参数,即努塞尔数Nu、弗劳德数Fr和贝克莱数Pe:

假设无量纲方程为:

将式(14)线性化,得到线性方程[13]为:

根据实验数据,在软件Origin 内进行线性拟合,可以得到K、a、b值,代入到式(14)内可以得到自流床余热锅炉渣侧换热系数关联式:

渣侧换热系数关联式适用范围:0.03<Fr<0.16;5.0<Pe<29.0。

图9 为实验值和计算值的比较。由图9 可知,实验值与计算值相差不大,能够为高温渣粒余热回收装置的后续优化设计,以及工业化应用提供一定参考。

图9 计算值与实验值的比较

3 结论

通过对高温黄磷渣颗粒在自流床余热锅炉内的传热特性研究,验证了仿真结果的正确性,得出了渣粒流速、渣粒粒径、换热管纵向间距对换热装置综合换热系数和热回收率的影响:随着渣粒流速增加,换热装置的综合换热系数总体呈线性增加,热回收率逐渐增加;随着渣粒粒径增大,换热装置的综合换热系数呈线性减小,热回收率逐渐降低;随着换热管纵向间距逐渐增加,换热装置的综合换热系数逐渐降低,热回收率整体呈下降趋势。拟合了自流床余热锅炉渣侧换热系数经验公式,为工程设计和应用提供借鉴,进一步推进了黄磷渣余热回收的工程化应用。