磷精矿水力旋流器分级技术研究

傅 英,刘文彪,郑永明,樊海琪,何宾宾

(云南云天化股份有限公司 研发中心,云南 昆明 650228)

0 引言

前期大量分析总结发现,云南某地区胶磷矿中倍半氧化物等杂质在较细粒级中富集,SiO2在各粒级中分布较为平均,同时在细粒级中反浮选脱倍半氧化物效果明显。笔者采用磷精矿旋流器分级脱细粒级后沉砂产品进行反浮选脱硅技术研究,现介绍如下。

1 磷矿石性质

试验矿样取自云南某浮选厂脱镁磷精矿,共取矿浆400 kg,w(固)为20.85%,经工艺矿物学研究分析可知,浮选厂入选磷矿样中主要有用矿物为胶磷矿[1],脉石矿物大部分为硅质脉石矿物石英、玉髓等。脱镁磷精多元素分析结果见表1。

表1 海口某浮选厂脱镁磷精矿多元素分析结果

从表1可知,该脱镁磷精矿w(P2O5)偏低,为27.98%,w(SiO2) 适中,为15.26%,MER 值偏高,为0.144 4,需要脱除倍半氧化物及二氧化硅等杂质矿物,磷酸盐矿物才能得到富集。因此,采用反浮选脱硅除杂工艺对此矿样进行选别。

2 试验研究

2.1 旋流器分级试验

2.1.1 分级入料(脱镁磷精矿)粒度分布

用激光粒度分析仪对w(固)为20.85%的待分级料浆进行粒度分析,分析结果见表2。

从表2可以看出,该脱镁磷精矿粒度较粗,粒径≤0.075 mm 颗粒占比为78.4%,造成MgO 脱除效果欠佳,导致磷精矿P2O5偏低。为进一步提高磷精矿的品位,需增加反浮选脱硅除杂工艺流程。

表2 进料磷矿浆粒度分布

2.1.2 旋流器分级条件试验

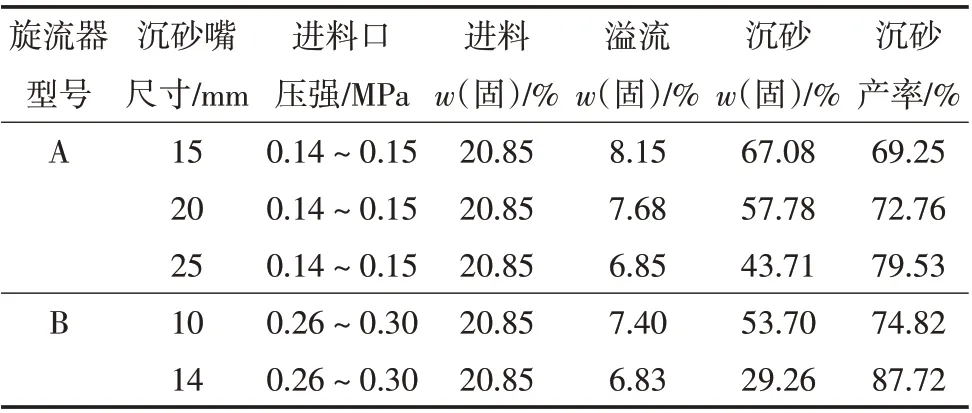

分级试验主要通过旋流器处理量及沉砂嘴尺寸改变达到不同的分级效果,采用A和B旋流器在同一物料浓度条件下进行对比,再改变旋流器的沉砂嘴尺寸,探索最佳的分级指标和相应的试验条件。分级进料w(固)20.85%,试验数据见表3,分级结果见表4。

表3 旋流器分级条件试验数据

表4 旋流器分级产品粒度分析结果

从表3可以看出,两种旋流器沉砂产率最低的为69.25%,最高达87.72%。

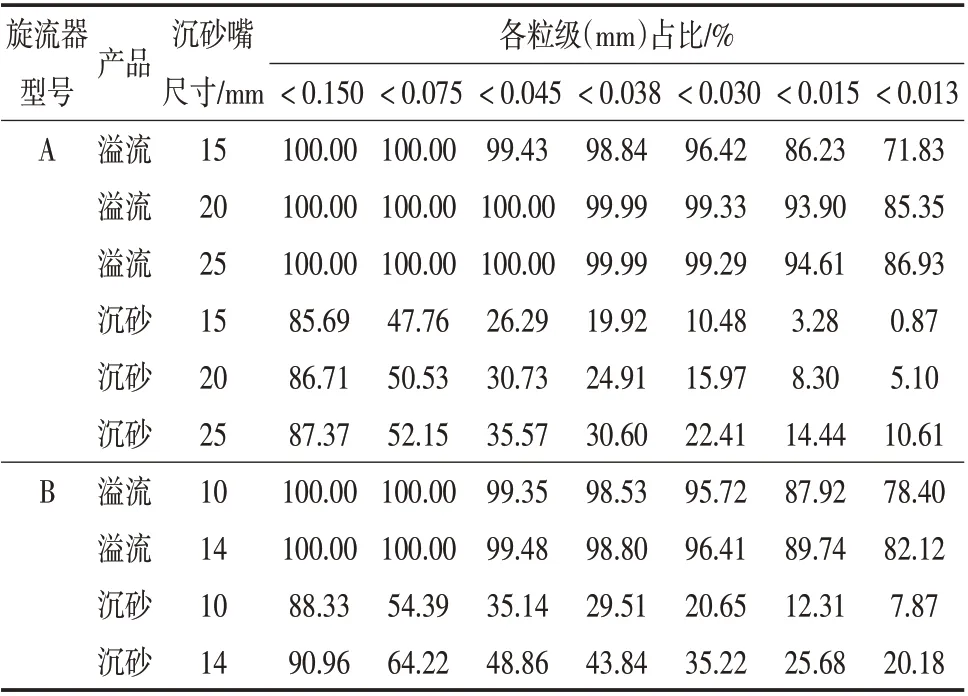

从表4 可以看出,A 旋流器在进料w(固)20.85%、进料压强0.15 MPa条件下,分别使用15 mm、20 mm和25 mm沉砂嘴,溢流细度[2]<0.030 mm占比从96.42%升高至99.29%,沉砂细度<0.030 mm占比从10.48%升高到22.41%,沉砂产率从69.25%升高到79.53%。在相同的进料浓度情况下,随着沉砂嘴直径增大,旋流器沉砂产率不断增加。若以<0.030 mm计,随着沉砂嘴直径增大,沉砂夹细量增加,分级效率降低。

表4 磷石膏强度参数

B 旋流器在进料w(固)20.85%、进料压强0.30 MPa条件下,使用10 mm和14 mm沉砂嘴,溢流细度<0.030 mm 占比分别为95.72%和96.41%,沉砂细度<0.030 mm占比分别为20.65%和35.22%,沉砂产率分别为74.82%和87.72%。

在沉砂产率相近的情况下,A的分级指标优于B;且A 单台旋流器处理量更大;另外,B 配套使用的沉砂嘴尺寸较小,在生产运行中较容易发生堵塞。故选择A旋流器15 mm沉砂嘴分级产品作为下一步浮选试验的入选矿。

2.2 旋流器分级产品组分分析

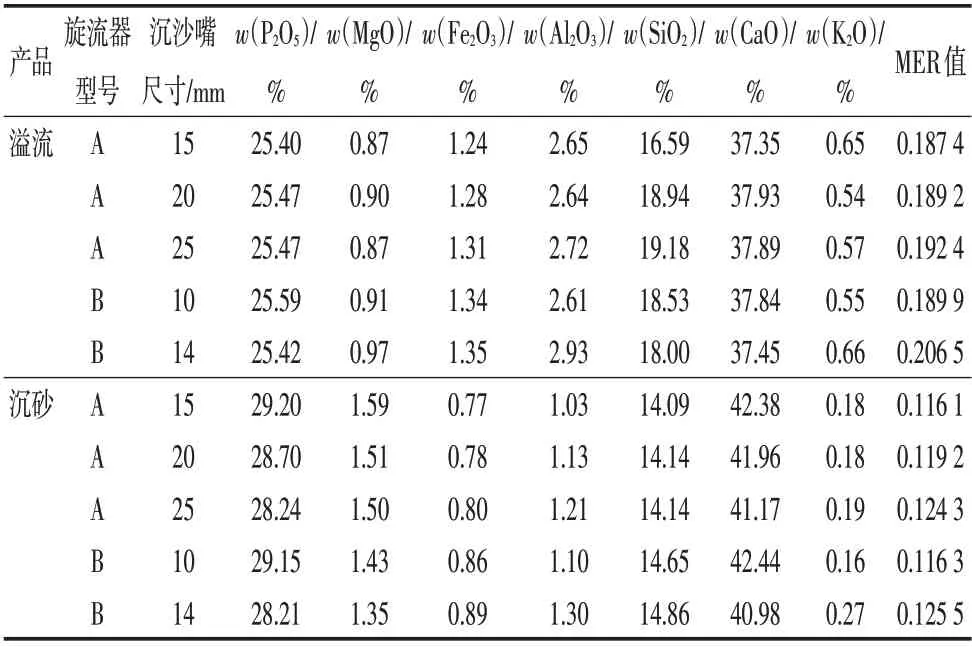

对旋流器条件试验获得的各分级产品进行X荧光分析,分析结果如表5所示。

表5 旋流器分级产品X荧光分析结果

从表5 可以看出,倍半氧化物等杂质在旋流器溢流产品中富集,溢流产品P2O5指标降低,MER 值指标升高。沉砂产品中MER 值较低,但由于沉砂产率高,均超过了65%,因此SiO2在沉砂中占比较高,应在粗粒级中脱除SiO2提高五氧化二磷品位。

3 旋流器沉砂产品浮选试验

脱镁磷精矿经过旋流器分级后开展浮选条件试验,在一次粗选条件下进行不同浮选药剂和用量的条件试验[3]。试验矿浆温度为13 ℃,pH为5.5。

以A旋流器15 mm沉砂嘴分级试验所得沉砂产品200 g(干基)作为入选矿,一次粗选后磷精矿、磷尾矿指标如表6所示。

从表6可知,预先脱除细粒级后,沉砂产品作为浮选入选矿,浮选脱硅效果好,P2O5回收率较高。捕收剂XP-1药剂用量600 g/t与XP-2药剂用量400 g/t试验结果相当,精矿w(P2O5)分别为32.62%和31.53%,P2O5回收率为95.49%和96.03%,磷精矿产率及MER 值均相近,硅脱除率为44.43%和44.17%,但捕收剂XP-2用量少,药剂性能较优。

表6 A-15 mm沉砂一次粗选试验选矿指标

反浮选脱硅磷精矿与旋流器溢流合并成最终磷精矿[4],指标见表7。

表7 最终磷精矿指标

在表1 浮选厂脱镁磷精矿分析指标基础上,4#混合磷精矿w(P2O5)从27.98%上升至29.97%,提高了1.99个百分点;MER值从0.144 4下降至0.119 8,下降了17.04%;w(SiO2)从15.26%下降至10.53%,下降了4.73个百分点;最终P2O5回收率为91.85%。

4 结论

(1)预先将脱镁磷精矿中超细粒级脱除后,再对沉砂产品进行反浮选脱硅,可以获得较优的脱除指标。最终混合磷精矿P2O5回收率均大于90%,最高达97.32%。4#混合磷精矿w(P2O5)29.97%,w(SiO2)较表1下降了4.73个百分点。

(2)从分级和反浮选脱硅试验效果来看,工业试验建议采用A旋流器配合15 mm沉砂嘴,此条件下可获得较优的试验指标。