车载燃油系统油气排放控制技术发展现状

张恩慧,毕 程

(内蒙古科技大学 机械工程学院,内蒙古 包头 014000)

汽车燃油系统油气排放是形成雾霾的重要原因之一,对大气环境和人体健康造成极其严重的危害。据公安部统计,截止2021年底,国内汽车保有量3.02亿辆[1],如不加以控制,由燃油系统油气排放造成的能源浪费是巨大的。在能源危机和环境污染愈被重视的当下,汽车燃油系统油气排放控制技术得到了快速发展,相关法规和标准也得到了实施。

汽车燃油系统油气排放控制技术以美国为先,欧盟次之,国内紧追。最常见控制技术是车载加油油气回收系统(Onboard Refueling Vapor Recovery, ORVR),利用该技术对加油过程中排放的油气回收效率达95%以上。本文简述了国内外油气排放控制技术的发展历程及相关法规实施进程,对现有汽车油气排放控制技术研究成果进行系统梳理,分析了ORVR技术现存不足之处,并指出车载油气回收技术未来发展趋势。

1 油气排放控制技术现状

1.1 国内外发展历程

为实现对油气排放的控制,1990年,美国环保总署(Environmental Protection Agency, EPA)提出两种油气排放控制技术:Stage II油气回收系统;汽车ORVR[2]。同年,瑞典BERGLUND等[2]对ORVR技术进行优化,使油气回收率达到95%以上,优于Stage Ⅱ油气回收设备单车85%净化效率。FUNG等[4]研究表明,ORVR系统安装率超过75%时, Stage II油气回收系统对于提升油气回收效率作用十分有限。2013年,美国EPA开始强制取消Stage II油气回收系统。ORVR系统逐渐替代Stage II油气回收系统,作为控制汽车油气排放长期和最终选择。

国内油气排放控制技术落后于国外。2010年,陈家庆教授出版的《油气回收与排放控制技术》首次阐述了ORVR技术研究现状和发展趋势。当前,国内汽车油气排放控制的研究重点在油电混合动力汽车(下文简称“混动汽车”)领域,何仁课题组总结现有的混动汽车车载油气回收系统存 在的问题,并开展其高效油气回收方法的深入研究。

1.2 国内外标准

为限制汽车油气排放污染,美国、欧盟和日本先后颁布严格的汽车排放法规,其他国家和地区标准制定都不同程度地参考了这些国家。

1991年,美国EPA颁布的TierⅠ排放标准,规定了排放实验的程序,以碳氢化合物产生的时刻划分为回溅试验、运行损失试验和昼间换气损失试验,随后增加了加油排放试验。由于相关研究表明,欧洲驾驶循环(New European Driving Cycle, NECD)并不能真实反映车辆实际道路运行工况[5],2014年,欧洲开始实施的欧Ⅵ-C阶段排放标准使用世界轻型车测试循环(World Light- duty Test Cycle, WLTC)替代NEDC循环测试污染物排放。WLTC工况导致脱附时间明显缩短,对低炭罐脱附流量混动汽车的设计提出了更高要求。

国内以往标准制定主要以借鉴美国和欧洲排放法规为主。此前制定的“国一”到“国五”排放标准中并未规定 ORVR系统排放测试。2014年,环保部在“国五”排放标准二次征求意见稿中启动 ORVR 系统评估工作[6]。2016年,在原有框架结构下逐渐完善形成了“国六”排放标准。如表1所示,“国六”在车辆预处理、试验流程等方面作出更为严格的要求,新增的加油排放试验严格控制加油过程中挥发性有机物排放[7]。

表1 蒸发排放法规的对比

2 油气排放控制系统的设计

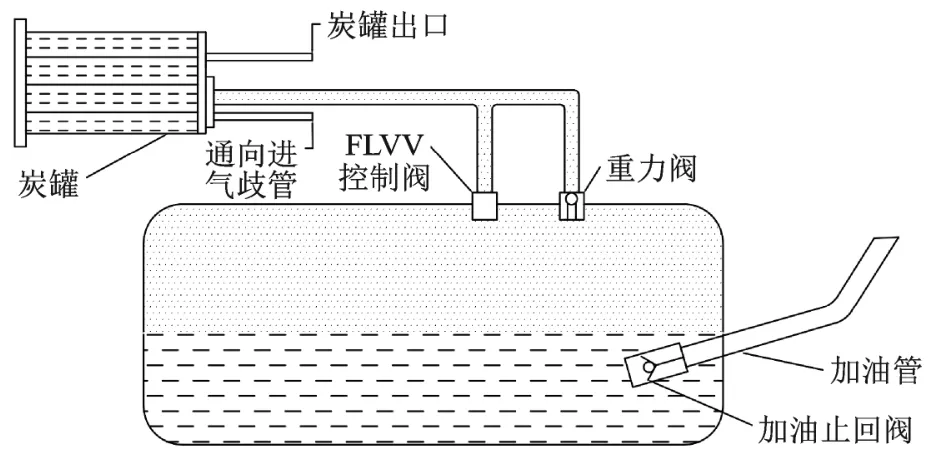

ORVR系统具有结构简单、回收效率高等优点,如图1所示,系统主要包括加油管、炭罐、燃油箱等零部件。要提高ORVR系统的油气回收效率,避免油气外溢,系统应满足以下条件:1)加油管总成应无油气溢出和渗透、泄漏产生;2)炭罐应具备充足吸附和脱附油气能力;3)燃油箱 压力保持稳定,油气能迅速排出;4)脱附控制应满足炭罐高脱附量和发动机微调空燃比的需求。

图1 车载油气回收装置结构

2.1 关键零部件

2.1.1 加油管

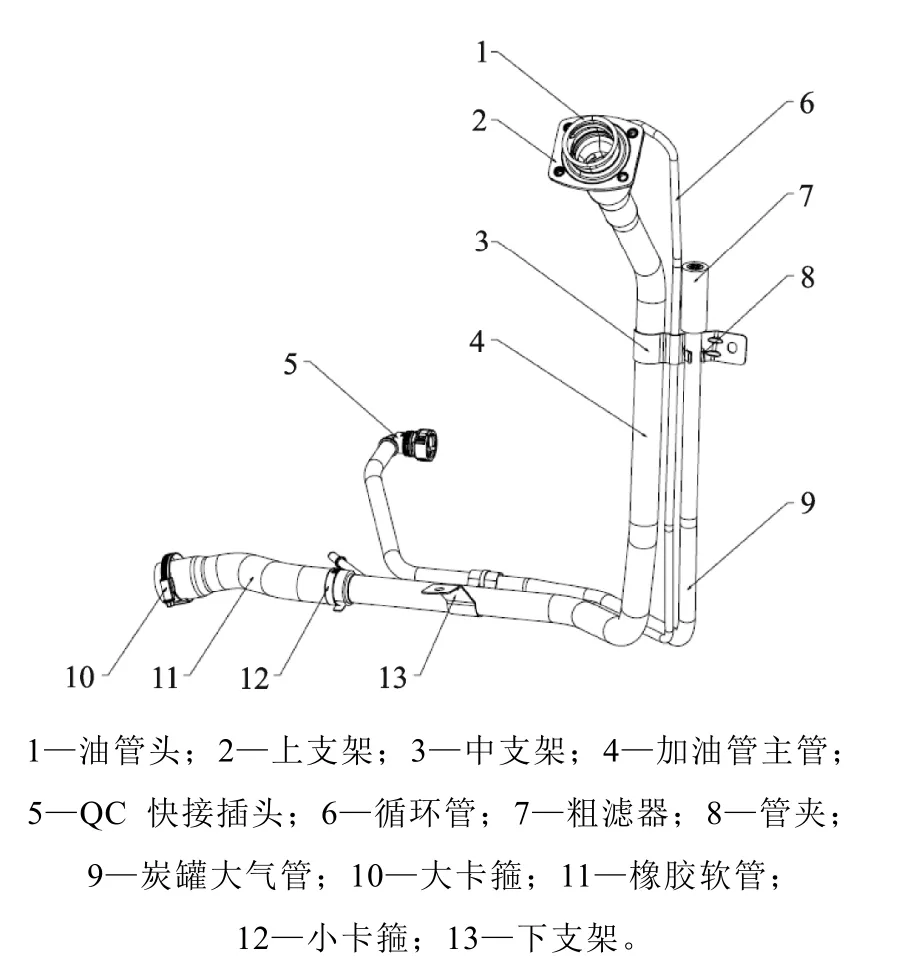

加油管总成结构如图2所示,由金属加油管、橡胶加油管、循环管和油箱加油管组成[8]。车辆加油过程中,加油管处易发生燃油蒸气溢出和油液渗透、泄漏,从而产生油气排放。因此,加油管的设计对减少油气排放有着重要的作用。

图2 加油管示意图

为阻止油气从加油管进入大气,ORVR系统需形成一个密封结构。ORVR系统分为机械式和液封式两大类型,2010年,韦海燕等[9]运用传质原理建立机械式和液封式ORVR系统的排放模型,研究表明,液封式能有效杜绝加油管处油气的溢出。2014年,汪智等[10]运用流体动力学仿真软件(Computational Fluid Dynamics, CFD)对加油管液封效果进行加油模拟分析,研究表明,减少加油管内径和降低流速能有效促进液封的形成。液封最先形成于位于加油管的第二和第三拐角之间,2016年,汤水清等[11]提出在该位置中加装阻流环使流道变窄,油液聚集而快速形成液封。

加油管与加油枪的匹配设计对油气排放控制有着重要的作用。1997年,LOCKHART等[12]研究加油喷嘴对于ORVR系统性能的影响,研究表明,加油喷嘴与加油管口的匹配程度影响加油裹入的空气量,进而影响加油流畅性。

加油管按材料分为金属加油管、注塑加油管和波纹加油管。波纹加油管易发生油液渗透污染;注塑加油管采用多层结构能防止油液渗透,但其制造成本较高;ORVR系统采用金属加油管能满足加油性能要求。加油软管是加油管与燃油箱的过渡段。2015年,孙建刚[13]提出使用丁腈橡胶等5种材料制造多层加油软管,以保证加油软管加油强度要求。

2.1.2 炭罐

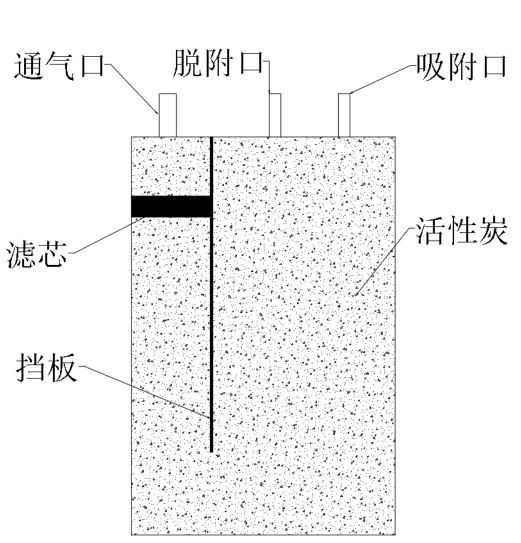

整个ORVR系统中,炭罐对于油气排放控制的贡献最大,主要作用是吸附、储存和转运燃油箱中挥发产生的油气,炭罐的设计应满足对油气的吸附和脱附功能,炭罐结构如图3所示。

图3 炭罐结构示意图

选择高性能的活性炭是提高炭罐性能的最关键因素。活性炭分为木基、煤基和合成炭,1989年, URBANIC等[14]通过各项实验对活性炭的各项工作能力进行评估,结果表明,木基炭的各项性能指标优于其他活性炭。1995年,KIM等[15]认为影响活性炭工作能力的主要因素有1)比表面积。比表面积越大,吸附能力越强;2)孔径分布。比例合适的孔径分布能有效提升炭罐的工作能力。

炭罐结构的合理设计有效提升活性炭利用率。2000年,夏云铧等[16]根据吸附口和脱附口的相对位置将炭罐分为上吸式和下吸式,并验证上吸式炭罐工作能力优于下吸式炭罐。2004年,高俊华等[17]对不同吸附口尺寸炭罐进行油气排放实验验证,研究表明,增大炭罐吸附口的直径可以提高炭罐的工作能力。2006年,李景波[18]对整体容积一定的炭罐增大长径比,如图4所示,油气吸收路径加长,有利于充分吸附,但炭罐内部阻力也随之升高,因此,长径比为3最合适。

图4 长径比对炭罐性能的影响

2.1.3 燃油箱

燃油箱由进油嘴、通气嘴、加油泵等部件组成,是汽车燃油供给系统的关键部件。燃油箱分为金属燃油箱和塑料燃油箱,与金属燃油箱相比,塑料燃油箱有轻量化、耐腐蚀等优点。在节能环保的当下,塑料燃油箱逐渐替代金属燃油箱。

塑料燃油箱存在燃油渗透和强度不足的缺点,应进行材料选择和结构优化。2021年,秦睿等[19]提出使用高密度聚乙烯等材料制造多层塑料燃油箱箱体,增加的阻隔层厚度以降低油气分子的渗透。为提高塑料燃油箱强度,如图5所示,苏卫东等[20]提出在塑料燃油箱吹塑成型的过程中,放置若干内置立柱连接燃油箱上下表面,并采用有限元分析技术确定内置立柱布置最优位置与数量。

图5 内置立柱的燃油箱示意图

2.2 油气排放控制技术

2.2.1 燃油箱压力控制技术

1)普通汽车

油液挥发出产生的油气一部分进入循环管形成循环,另一部分排至炭罐被吸附,发动机启动进行炭罐脱附,燃油箱内压力较小。压力控制主要是针对阀体、管道和燃油箱结构的设计优化。

2020年,王新超等[8]对加油限量通气阀( Fill Limit Vent Valve, FLVV)进行设计,满足了燃油箱内油气稳定释放和较小炭罐时油气排放要求。为保证燃油箱压力的快速释放,秦昊[21]提出将内径由6 mm扩大到13.5 mm,保证最大加油速率下排气顺畅。

车辆在不同工况下,燃油箱内液体晃动引起油液加速蒸发。张恩慧[22]利用CFD仿真软件进行油液晃动模拟分析,提出在燃油箱内增设可移动档板、主动防晃燃油箱等措施减缓液体晃动。

2)混动汽车

混动汽车长期处于电驱动工况时,炭罐内被吸附的油气不能利用气缸内压力差进行脱附而排向大气,从而形成大气污染。当前主要解决方法是高压油箱控制技术,油气直接密封在燃油箱内部,减少油气进入炭罐的次数,降低炭罐负荷。

丰田公司开发设计的燃油蒸气安全阀是针对高压燃油控制系统的特有零部件。该阀由油箱电磁阀和安全阀集成安装。油箱电磁阀具有快速响应的特点,以便精准控制燃油箱内部压力;安全阀用于保护燃油箱免受超压损坏[23]。

具体控制过程分为以下四种情况:1)电驱动工况,电子控制单元(Electronic Control Unit, ECU)控制油箱电磁阀关闭,燃油箱内开始建立压力。2)发动机驱动工况,ECU控制油箱电磁阀打开,根据车辆工况适时关闭油箱电磁阀。3)加油,按下加油开关,ECU控制油箱电磁阀打开,压力传感器监测箱内压力降至大气压,油箱盖打开;加油完成,关闭油箱盖后压力重新建立。

2.2.2 脱附控制

炭罐工作能力通过脱附和发动机燃烧来恢复,但脱附过程应合理控制。燃油箱内部压力传感器和发动机内部油气浓度传感器分别输入压力、浓度信号到ECU进行分析,控制脱附电磁阀的开度来修正喷油量,使发动机理论空燃比控制在λ(过量空气系数)=0.88~1.11范围内。

脱附电磁阀为常闭式占空比控制电磁阀,ECU通过控制其开度来实现流量调节。2002年,李国良等[25]提出选择脱附电磁阀的要素有1)电磁阀的最大流量满足脱附最大流量;2)电磁阀的控制精度满足系统要求。

在实际开发过程中,脱附控制应满足炭罐高脱附量和发动机少干扰空燃比的要求。2016年,王凯等[26]进行不同工况下脱附流量的炭罐工作能力试验,研究表明,要使脱附控制效果最佳,不仅取决于脱附流量,还应考虑到炭罐脱附电磁阀开启时间标定等问题。文献[27]分析了炭罐脱附策略对发动机燃烧稳定性影响,研究表明,相同工况下,发动机燃烧稳定性随着脱附流量增加而降低。

3 ORVR技术存在问题与发展趋势

3.1 存在问题

车载油气回收技术在过去十几年取得快速发展,但其仍存在诸多问题。1)ORVR系统无法根本解决混动汽车复杂的油气排放问题;2)车载油气回收系统相关配套软硬件仍存在诸多不足。

3.1.1 混动汽车的应用

高压油箱系统前文已详细介绍,但该系统随着时间累计,炭罐吸附容积必然会饱和,需定期启动发动机以保证车辆性能。要根本解决油气产生的问题,应采取考虑其他解决方案,当前已有的方法:1)囊式油箱油气回收系统根据燃料剩余燃料变化其容量,减少燃料箱内蒸气体积以抑制油气产生;但油箱内非规则形状时油液存储空间不足;2)燃油温度控制系统通过对燃油进行降温,使燃油挥发速率降低,消除炭罐易饱和问题。但冷却设备较重,增加车辆功耗,后期维护较为复杂。

3.1.2 车载油气回收系统的控制

车载油气回收系统相关配套软硬件仍存在诸多不足,无法满足当下电子控制复杂化和高精度化要求。ORVR系统中控制阀体均为机械阀门,不仅外形尺寸和所需安装的空间较大,而且控制精度低;传感器的数量也无法满足系统对油气信息的获取。

3.2 未来发展趋势

要解决混动汽车复杂的油气排放问题,以上两种方案目前均不适合推广。因此,应设计出区别于传统思路的新装置,从抑制燃油箱内油液分子挥发角度出发,取消易饱和的炭罐,实现油气动态循环。

电子控制技术在油气回收系统的运用主要体现在电磁阀和传感器。集成式电磁阀的应用为电子控制技术提供支撑,促进结构简单化;加装新的传感器以实现对系统的更精准的监测。电子控制技术的运用是主动抑制油气生成装置的核心,基于电子控制的控制达到油气动态平衡复杂且严苛的要求。

车辆运行损失指汽车运行期间产生的油气排放。美国EPA运行试验3昼间排放限值为0.031 g/km,限值较严格,中国在未来排放标准中必然也会加入运行损失试验[22],而基于电子控制技术的主动抑制油气装置能根本解决车辆运行油气排放问题。

4 结论

简述了国内外油气排放控制技术的发展历程及相关法规实施进程,对现有汽车油气排放控制技术研究成果进行系统梳理。

燃油系统油气排放控制技术仍存在诸多问题。混动汽车采用密闭高压控制系统无法根本解决油气产生的问题;ORVR系统实现电子控制的所需的软硬件未进行针对性设计。

油气排放控制技术未来应向着轻量化和自动化方向发展。抑制燃油箱内油液自由液面油气分子的逃逸是降低油气产生的本质问题,应结合电子控制技术进行主动抑制油气生成方法和装置的研究,而这也是解决汽车运行排放的关键。