矿井动目标精确定位技术及优化方法研究

郑学召, 严瑞锦, 蔡国斌, 王宝元, 何芹健

(1. 西安科技大学 安全科学与工程学院,陕西 西安 710054;2. 西安交通大学 能源与动力工程学院,陕西 西安 710054;3. 淄矿集团 矿山救护大队正通中队,陕西 咸阳 713600)

0 引言

矿井动目标精确定位是实现煤矿日常管理[1]、资源调度[2]、安全监控[3]的重要途径,并可为灾害应急救援提供依据[4],建设矿井动目标精确定位系统是提升煤矿智能化建设水平、煤矿安全生产能力和应急保障能力的必然要求[5]。

随着我国加速推动数字化转型、煤矿智能化进程,对矿井动目标定位服务提出了更高要求[6]。许多学者从动目标定位传输机制、测量方法、信号滤波方法及目标节点解算算法等方面探索矿井动目标精确定位的优化方法,已经取得丰硕成果。胡青松等[7-8]梳理并分析了典型测距方法、位置计算及优化方法的原理和发展脉络,提出了大数据背景下智能矿山动目标服务模式。孙哲星[9]基于煤矿井下人员定位的特点,分析了矿井动目标定位技术和测距方法。霍振龙[10]从定位方法、无线通信技术等方面分析了矿井动目标精确定位技术的要求、研究及应用现状。常琳[11]提出了基于矿山物联网的动目标定位框架,为矿井动目标定位精度提升提供了新思路。G. P. Hancke 等[12]从煤矿动目标定位服务场景出发分析了精确定位技术的研究现状和挑战。然而,这些研究未全面分析动目标精确定位服务的特点和技术要求,且缺少主流与新兴定位技术的全面对比,对我国最新产业技术、政策统筹和安全需求下动目标定位的发展趋势分析不全面。

针对现有矿井动目标精确定位技术及优化方法研究在综合性能对比,新技术、新方法研究,可持续发展能力提升等方面的不足,本文对现有矿井动目标精确定位技术性能进行了分析,从信号防碰撞方法、误差控制方法、定位精度优化方法、融合定位方法等方面综述了定位优化方法的研究现状,针对其痛点问题展望了未来发展趋势。

1 矿井动目标定位系统

《煤矿智能化建设指南》中要求矿井动目标系统应当具备人员状态分析、考勤、调度管理、轨迹展示及分析功能[13]。煤矿应当采用精确定位技术实现井下人、车、移动装备等目标的精确定位和有效管理,以满足井下复杂巷道的全覆盖需求。

1.1 矿井动目标定位系统特点

目前,我国矿井动目标定位系统由定位信标(人员定位卡、车载识别定位卡、采掘装备定位装置等)采集动目标的定位信息,将信息传输至矿用本安型网络交换机,再利用现有骨干网络(工业以太环网、CAN 总线等)传输至地面交换机,如图1 所示。

图1 矿井动目标精确定位系统结构Fig. 1 Structure of precise positioning system for mine moving target

由于煤矿井下特殊工作环境和日益增长的安全要求,现有矿井动目标定位系统不能完全满足煤矿动目标精确定位需求,面临着如下难题和挑战。

1) 井下无线信号传输衰减严重。巷道形状、截面大小、壁面粗糙度、围岩介质、导体和阻挡体等会造成信号多径传输、衰减大,且井下高粉尘、潮湿等恶劣环境也会导致信号衰减增大。

2) 非视距误差较大。井下巷道狭长,多有分支、倾斜和转弯,且巷道中有移动人员、装备和固定装备等信号传输障碍物,造成信号非视距传输,引起非视距误差。

3) 井下电磁环境复杂。井下机电设备众多,大功率设备数量大,且存在工作面、变电所等设备集中场所,造成电磁环境复杂。

4)人员、车辆及采掘装备等全覆盖定位,定位目标数量巨大,且需根据不同目标的移动特点和定位要求实现动静目标感知。

5) 多系统信息融合联动性强。矿井动目标精确定位系统各子系统间需通过信息融合共享,实现人与装备的日常管理及安全闭锁;矿井动目标精确定位系统需通过与应急广播、安全监控等系统联动,增强煤矿安全生产、应急救援能力。

1.2 矿井动目标精确定位系统要求

矿井动目标精确定位系统主要包括人员精确定位系统、车辆及交通管理系统、采掘装备运动监测及远程控制系统等。根据不同定位目标和系统功能,对不同系统的定位精度和巡检周期等提出了不同要求。

1) 人员精确定位系统。为了实现矿井日常安全管理和灾后应急救援,需建立能够掌握人员精确位置的定位系统。人员精确定位系统的特点是定位目标数量大,目标移动速度较慢,对系统单站并发量要求较高,但对巡检周期要求较低,一般可以选择2 s 或以上。因此,要求系统定位精度高、数据无缺失、轨迹不漂移、应急保障能力强。

2) 车辆及交通管理系统。为了实现矿井无人驾驶系统、物流管理系统、辅运智能调度系统的准确控制和管理,需建立能够掌握井下车辆位置和路径的定位系统。车辆及交通管理系统的特点是定位目标数量中等、目标移动速度大,对系统单站并发量要求低于人员精确定位系统,要求巡检周期短、即时定位、可靠性高。因为定位巡检周期越长,目标移动速度越大,动态定位误差越大。车辆及交通管理系统需要与人员精确定位系统进行融合,实现人车闭锁,减少由于车辆运输对人员造成的伤害事故[14]。

3) 采掘装备运动监测及远程控制系统。为了实现采掘工作面远程精确控制,需要建立能够实现采掘装备实时位置搜索、路径分析的定位系统。采掘装备运动监测及远程控制系统对网络传输时延敏感,目标移动速度较快,定位精度要求极高,要求系统巡检周期短,一般不超过500 ms。采掘装备运动监测及远程控制系统需要与人员精确定位系统进行融合,识别进入被设定为危险区域的人员,对采掘装备进行限制或闭锁,避免自动化生产过程中产生的人员安全隐患[15]。

2 矿井动目标精确定位方法

矿井动目标精确定位方法由定位技术和定位算法组成。目前我国煤矿常用的定位技术包括惯导定位技术、超声波定位技术、激光定位技术、无线电定位技术等;定位算法分为测距定位算法和非测距定位算法2 类,目前煤矿通常采用测距定位算法。

2.1 定位技术

1) 惯导定位技术。惯导定位技术需要目标配备陀螺仪和加速度计,通过测量目标的加速度、航向等信息进行定位[16]。惯导定位技术无需外部输入信息,不受外部电磁干扰,短时精度高,稳定性好,但高精度的陀螺仪价格昂贵,定位精度随目标移动幅度增大而增大,定位误差随时间增加而增大。惯导定位技术常应用于采煤机、掘进机等装备的位姿感知和运动轨迹定位。而井下人员和车辆的数量较多,采用惯导定位技术会导致系统建设成本过高,维护工作量大。因此,惯导定位技术适用于采掘装备运动监测及远程控制系统,但不适用于人员精确定位系统和车辆及交通管理系统。

2) 超声波定位技术。超声波定位技术主要利用超声波雷达测距方法进行定位。超声波在传输过程中衰减较大,测距覆盖距离较短,且非视距误差较大。因此,超声波定位技术难以满足矿井动目标精确定位系统的技术要求,但可用于定位辅助,测量障碍物距离[17]。

3) 激光定位技术。激光定位技术主要利用红外线测距方法或激光雷达测距方法进行定位。激光定位技术能够有效避免粉尘干扰,探测距离远,定位精度较高,但无法进行非视距定位。因此,激光定位技术可应用于采煤机、掘进机等装备的位姿感知[18],但不适用于人员精确定位系统和车辆及交通管理系统。

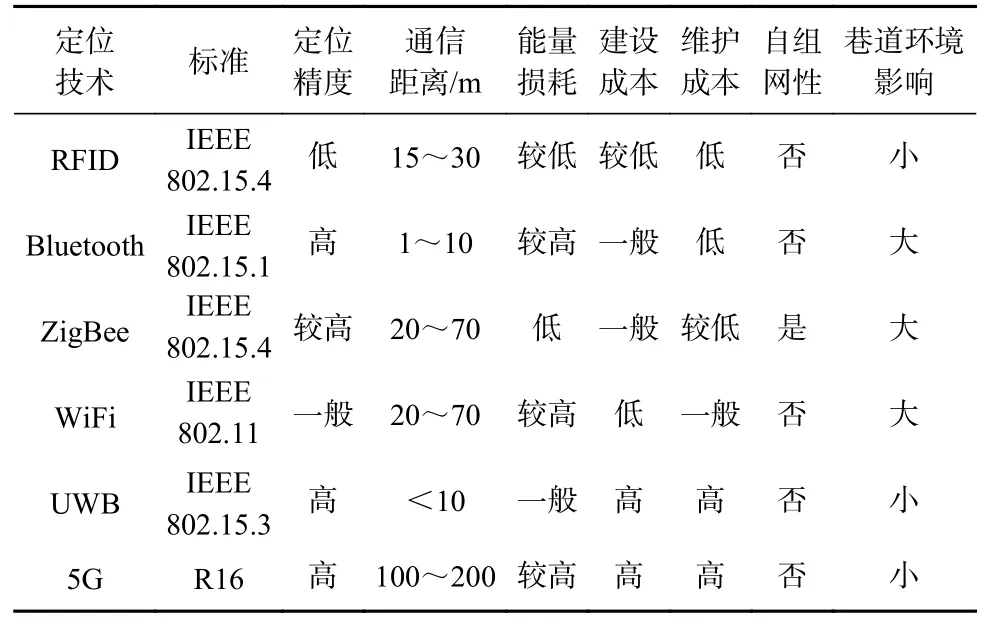

4) 无线电定位技术。无线电定位技术具有传播距离远、定位精度高、可非视距传输等优点,被广泛应用于矿井动目标精确定位系统。常见无线电定位技术包括射频识别定位(RFID)、蓝牙(Bluetooth)、ZigBee、WiFi、超宽带(UWB)、5G等[19-21]。常用无线电定位技术的对比见表1。

表1 常用无线电定位技术对比Table 1 Common radio positioning technology comparison

2.2 定位算法

定位算法是测量目标节点位置的关键,基本测距定位算法包括基于无线信号强度(Receive Signal Strength Indicator,RSSI)测距算法、到达角度(Angleof-Arrival, AOA)测距算法和基于时间测距的定位算法3 种。其中基于时间测距的定位算法包括传输时间(Time of Arrival,TOA)定位算法、时间差(Time Difference of Arrival,TDOA)定位算法、飞行时间(Time of Flight,TOF)定位算法、双程测距(Two-Way Ranging,TWR)定位算法等。许多学者对TWR 定位算法进行了优化,提出了单边双向测距(Single-Sided Two-Way Ranging,SS−TWR)定位算法、双边双向测距(Double-Sided Two-Way Ranging,DS−TWR)定位算法、对称双边双向测距(Symmetric Double-Sided Two-Way Ranging,SDS−TWR)定位算法、非对称双边 双 向 测 距(Asymmetic Double-Sided Two-Way Ranging,ADS−TWR)定位算法等。衡量矿井动目标定位算法的主要性能指标包括定位精度、建设成本、受巷道环境影响大小、受定位卡和分站时钟频率偏移影响大小、是否需要分站与定位卡时钟同步、是否需要分站间时钟同步。常用定位测距方法的对比见表2[22]。

表2 常用测距定位算法对比Table 2 Comparison of common ranging and positioning algorithms

3 矿井动目标精确定位优化方法

研发高效、经济、精确的矿井动目标定位系统是煤矿智能化开采要求下矿井动目标定位面临的新挑战。从信号传输手段、定位误差控制方法、目标节点解算算法等多方面优化定位方法可以有效提升系统的精度、效率和经济性。

3.1 信号防碰撞方法

矿井动目标定位系统需实现井下人、车、重点设备全覆盖,要求系统具有高并发能力。多组数据同时返回可能会引起信号碰撞,导致时延增加、误差增大、漏读率增大等。研究信号防碰撞方法可有效避免由于信号碰撞导致识别准确率下降等问题。

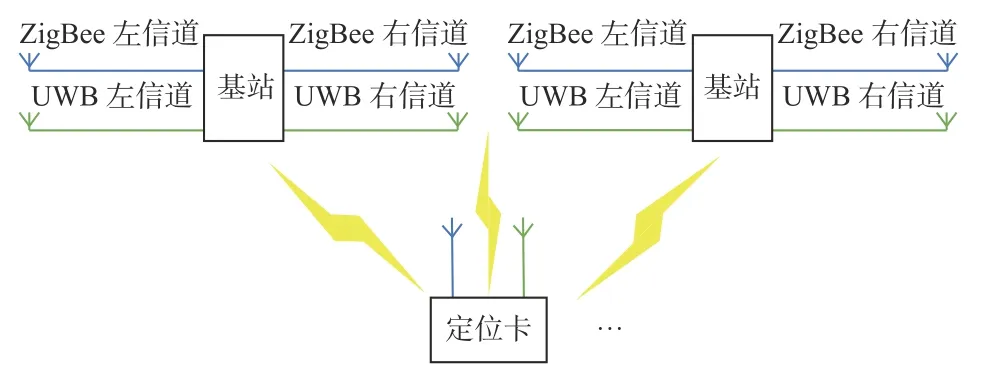

时分多路复用技术是通过将可供使用的通路按时间进行分割,分配给多个标签,使得不同的信号在规定时间间隔内传出,解决无线通信信号碰撞问题[23],是目前煤矿实际应用最广泛的防碰撞技术,但时隙利用率低,易造成资源浪费。为了避免信道资源浪费,陈鸿[24]提出了一种改进的二进制指数退避算法,有效避免了争用碰撞。王飞[25]提出了一种基于双信道方式和时分方式的防碰撞方法,利用双信道方式(图2)将读卡器的入网信道和测距信道分离,采用时分方式实现定位卡信号相互分离,最大并发识别量为200。苏健等[26]提出了一种基于空闲时隙消除的二进制分裂算法,引入单比特状态标志位,在进行信号传输前先判断是否发生时隙碰撞,避免了信号冗余传输。

图2 双信道方式应用原理Fig. 2 Application principle of dual-channel mode

3.2 误差控制方法

多种因素导致目前所有测距方法均具有误差,RSSI 测距方法受非视距误差影响较大,TDOA、TOA 测距方法对时间准确性要求严格。研究误差消除、抑制和利用的方法是优化定位方法的思路之一。

滤波处理是抑制误差影响的有效手段,卡尔曼滤波算法利用线性系统状态方程对定位信号进行最优估计,被广泛利用于误差控制,但对非线性信号的处理效果不理想。邵小强等[27-28]将非视距(Non-Line of Sight,NLOS)时延分为巷道固定时延和巷道随机时延,采用几何投影算法改善固定时延的影响,利用卡尔曼滤波算法消除随机时延。提出引入最大加权方法处理RSSI 值,通过在滤波器中引入阈值避免信号盲目处理,改善了卡尔曼滤波的应用效果,对研究NLOS 时延的分类抑制有很好的指导意义。李迎喜[29]提出了基于无线传感器时钟同步协议(Timingsynchronization Protocol for Sensor Networks,TPSN)和参考广播同步(Reference Broad-cast Synchronization,RBS)算法的改进时间同步算法,将广播时间同步和层次型结构相结合,在物理层附加时间信息,实现了精确时间同步,同时极大地降低了能量损耗。

3.3 定位结果优化方法

引起定位误差的因素众多,通过误差控制方法难以完全消除误差对定位精度的影响。研究信号处理和优化目标节点解算算法,可以增强信号有效性,优化解算结果,提升系统定位精度。

经典的目标节点解算算法有三边定位法、三角定位法、最小二乘法等,为进一步提高定位精度,朱光[30]提出了一种改进RSSI 加权质心算法,通过求解与定位节点测算距离最小的3 个参考节点构成的三角形质心确定位置,提升了定位精度和稳定程度。卞佳兴等[31]通过引入一个特定时延改进了双向测距算法,获得了更高的测距精度,并基于Jacobi 迭代算法求解双曲面非线性方程组,解决了非迭代算法解算困难的问题。莫树培等[32]采用分段估计权值的加权最小二乘多变定位算法,提高了定位精度,通过权值动态修正提升稳定性。张冉乔等[33]研究了4 种小波基函数对去噪效果的影响,确定了启发式阈值估计准则和软阈值函数,削弱了UWB 定位异常值对定位精度的影响,为提高矿井动目标精确定位精度提供了借鉴思路。唐丽均等[34]提出采用高精度的灰色预测模型预测距离,该方法精度高于传统算法且不受测距误差影响。贺洁茹等[35]构建了粒子群算法与Taylor 迭代算法结合的PT 算法,降低了解算误差,实现了厘米级精确定位。

3.4 融合定位方法

现有定位方法难以满足矿井动目标精确定位系统的要求。研究多种定位技术或测距方法的融合定位方法,可以集不同技术的优势弥补单一定位技术的不足,同时能够增强系统的应急保障能力,提升系统的效率。

吴静然等[36]设计了一种基于改进RSSI 指纹定位算法和行人航迹推算(Pedestrian Dead Reckoning,PDR)算法的矿井人员融合定位系统,采用GS1011控制器和MPU9150 惯性传感器构成智能终端,将采集的惯性传感器、RSSI 和时间戳数据通过井下WiFi 网络上传至地面监控中心定位服务器,定位服务器采用扩展卡尔曼滤波对RSSI 指纹定位算法和PDR 算法的定位信息进行融合,实现井下人员定位。仪玉杰等[37]建立了基于UWB 和PDR 信息融合定位的扩展卡尔曼滤波器模型,有效减小了定位解算点的跳跃幅度,解决了UWB 技术在复杂环境下易出现定位缺失的问题,为矿井动目标精确定位提供了新思路。刘世森[38]设计了基于UWB 和RFID 融合的煤矿井下人员定位系统,利用RFID 实现人员区域定位及管理,利用UWB 实现人员精确定位,降低了系统建设成本。李宗伟等[39]提出了一种基于TOF测距定位和捷联惯导定位的融合定位方法,利用TOF 测距定位实现近距离动目标定位,利用捷联惯导定位实现远距离动目标定位,减少了定位盲区和定位基站的布置数量,降低了系统建设成本。王红尧等[40]采用SDS−TWR 与TOF 相结合的方法进行测距,通过粒子群优化支持向量机算法解算动目标移动路线,并将TDOA 算法与Chan 算法进行融合,实现了动目标精确定位。

4 存在的问题

1) 信号防碰撞算法的综合性仍需改进。现有研究通过多路时分复用、双信道、空闲时隙消除等方式有效解决了信号碰撞问题,但缺乏对冲突监测机制和冲突后恢复机制的研究;对定位卡防碰撞算法的研究较多,但缺乏对基站防碰撞算法的研究;研究多集中在静态环境下,缺乏动态环境下的研究。

2) 测距误差控制手段的效率有待提升。现有误差控制思路主要分为2 种,一是改进测距方法以减少定位结果的影响因素,二是通过研究信号处理方法优化解算结果。一般通过增加信号传输过程、引入修正因子、多方法协作定位等方式实现误差控制,存在算法复杂、计算时间长、收敛速度缓慢、通信开销较大等问题。

3) 融合定位方法在生产现场中的应用尚不成熟。目前针对融合定位方法的研究多为理论模拟研究,系统的实践研究较少,未能得到现场应用验证;且多数研究中将巷道模型简化为一维模型或二维模型,实际巷道模型应为复杂三维模型,三维定位精度仍有待提升。

4) 矿井动目标精确定位系统应急救援辅助作用未充分发挥。现有研究中多数只提到动目标精确定位系统可以在灾后应急救援中提供精确的人员位置信息和运动轨迹,但对如何提升系统自身灾害抵御能力、应急保障能力及系统的应急救援辅助能力的研究仍为空白。

5 发展趋势

煤炭将持续占据我国能源结构主体地位,煤矿行业安全形势仍然严峻[41-42]。我国对矿井动目标精确定位系统的要求不断提升,未来主要发展趋势如图3 所示。

图3 矿井动目标精确定位技术发展趋势Fig. 3 Development trend of mine moving target precise positioning technology

1) 深入研究动态环境下信号防碰撞机制、恢复方法及综合防碰撞方案。与静态环境下较为理想的信号传输条件相比,动态环境变化引起的信号干扰强度变化和信号衰减程度变化均会导致防碰撞处理过程复杂化。① 研究动态环境下信号防碰撞机制,完善信号冲突机制和冲突后恢复机制,研究碰撞后快速恢复方法,可有效避免由于环境变化造成的漏读率升高。② 设计标签间、基站间、标签与基站间信号防碰撞的综合方案,对完善信号防碰撞机制发挥着重要作用。

2) 从信号采集技术、测距方法、数据处理算法和目标节点优化等方面提高定位精度。针对不同动目标采用双/多标签定位模式,如人员等横/纵向距离较短的目标采用双标签定位,采煤机等横/纵向距离较长的目标采用双/多标签定位,构造多标签优化函数以提高定位精度[43];采用部分装有惯导设备或激光定位装置的目标作为移动信标辅助定位,不仅可以提升定位精度,也可以降低信标节点数量;应用深度学习等人工智能算法进行误差学习,通过有效利用测距误差优化定位精度,同时应充分平衡优化算法的计算时间成本和精度提升水平,确保优化方案具有实用性;采用数据融合思想,研究多种算法融合的测距算法,充分利用不同类型数据包含的信息也是提高定位精度的研究思路之一。

3) 打造多方法融合、灵活适用、通导一体的高精度三维矿井动目标定位系统。引入高度差,建立复杂的三维定位模型,提升动目标三维定位精度,使系统满足日益增长的安全需求;研究多种定位技术或测距算法融合的精确定位系统,开展融合定位系统实践研究,提升系统的可靠性、经济性和实用性;研究全源矿井自适应动态定位系统,动态选择满足当前矿井定位需求的最优设备组合和定位测距算法;充分利用5G 等新兴技术的通信导航一体功能,与主流定位技术融合,大幅度提升定位性能的同时节约资源。

4) 充分挖掘矿井动目标定位系统的应急辅助能力,提升系统应急保障能力。建立双通道、多通道的信号下发方式,不仅可以降低系统漏读率,还能够提升系统的应急通信能力和灾害抵御能力;实现矿井动目标精确定位系统与井下广播系统、安全监控系统等系统互通互联、及时响应,实现对井下人员和重要物资的定位安全保障;针对灾害后可能出现的断路、断电、断网等极端情况特点研究灾后通信网络重构与定位系统快速恢复技术[5],提供灾后救援人员的定位安全保障。

6 结语

矿井动目标精确定位系统是保障煤矿安全生产、日常管理和应急救援的重要系统。建立智能、高效、准确的精确定位系统,需要针对不同动目标的特点和定位要求选用合适的定位技术,通过信号防碰撞技术、测距误差控制技术、目标节点优化解算算法和多种技术融合定位等方法实现精确定位。为了适应动目标精确定位需求,未来可以进一步研究动态信号冲突机制和碰撞快速恢复方法,提升信号防碰撞方法的综合性;通过双/多标签定位模式、移动信标辅助定位技术、基于人工智能算法的误差学习方法等全面提高定位精度,同时需平衡构建难度和时间成本,提升系统效率;研究精确定位传输、测距、解算各阶段的融合定位方法,积极开展5G 等新建设成果与主流定位技术的融合应用,动态适应矿井的现实定位需求;通过提升系统抗灾能力、多系统联动响应、灾后通信网络与定位系统快速重构等充分发挥系统的应急救援辅助能力。