不同加载速率下的矿岩劈裂破坏特性试验研究

金爱兵,朱东风,孙浩,陈帅军,姚宝顺

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083;2.北京科技大学 土木与资源工程学院,北京,100083)

在矿产资源开发中,地下采矿活动会对矿柱以及围岩产生不同程度的加载效应[1-3],若施工进度调整不当,则容易诱发矿柱垮塌失稳和岩爆等事故[4-6],因此,分析加载速率变化对矿岩劈裂特性的影响,对于地下矿山安全生产及工程灾害防治具有重要意义。

矿岩在不同加载速率下的破坏机制与力学性质变化规律已受到国内外学者的广泛关注[7-10]。XIAO等[11]在研究煤岩随单轴加载速率变化的过程中加入声发射监测,发现随着轴向应变率的增加,煤岩破坏过程中声发射信号活跃性增加,声发射活跃和强周期时对应的应变阈值减小。WANG等[12]通过盐岩的直剪试验发现,随着剪切加载速率的增加,盐岩的黏聚力显著增加,但其内摩擦角略减小。CUI等[13-14]通过对岩石劈裂节理面粗糙度指标进行计算,定量地研究了劈裂粗糙度与加载速率和抗拉强度的关系。李福林等[15]通过对泥岩进行变速率单轴加载,发现泥岩的加载速率效应表现为等速黏性特性。

矿岩破坏过程即为内部能量储存与释放的过程,从能量角度研究矿岩失稳一直是学者们的关注重点[16-18]。LUO 等[19]分析了岩石剪切破碎过程中的能量分配,发现随着卸载水平的增加,弹性能、耗散能和输入能呈显著的二次增加变化。XU等[20]研究了单一裂纹对红砂岩储能特性的影响,发现不同裂纹角度下红砂岩的弹性应变能密度和耗散能密度均与总输入能量密度呈线性关系。马振乾等[21]对煤样进行三轴压缩试验,发现围压越大,煤样耗散应变能转化速率越大,且变形损伤越快。

数字图像相关(digital imagine correlation,DIC)技术作为一种非接触式实时监测矿岩全场变形的手段,近年来被广泛应用于岩石力学试验领域[22-24]。BU 等[25]采用数字图像技术获得混凝土断裂试验中的全场位移后,在虚拟裂纹模型的基础上建立了双线性软化模型。TANG 等[26]通过3DDIC技术分析安山岩在单轴和三轴压缩下的应变云场和裂纹扩展,发现不同观测方向的应变场和裂纹演化规律会有所改变。金爱兵等[27]结合3D打印技术,应用DIC 监测交叉节理试件单轴压缩破裂过程,发现主节理对岩体的破坏起绝对控制作用。王本鑫等[28]对粗糙交叉节理试样进行单轴压缩并结合DIC技术分析,发现节理尖端多为剪切裂隙,而远端多演化成张拉裂隙。

铁矿资源是国民经济发展的重要基础,而目前铁矿资源安全保障形势异常严峻[29]。加载速率变化是影响矿岩稳定的重要因素,但相关研究大多针对砂岩、泥岩和煤岩等矿岩,较少有对金属矿山铁矿资源矿岩受加载效应影响的研究。矿岩抗拉强度往往远低于其抗压强度[30-31],因此,有必要对矿岩在不同加载速率下的抗拉强度与破坏过程进行分析。本文在对铁矿石及其围岩进行巴西劈裂试验的基础上,采用DIC 技术同步监测矿岩劈裂过程,通过扫描电子显微镜(SEM)获取其微观结构特征,从矿岩微观破裂及其对抗拉强度的影响、不同能量演化和水平应变分布等方面研究铁矿石与围岩在不同加载速率下的劈裂破坏特性,以期为调整金属矿山铁矿资源的开采进度和相应的矿岩安全预防措施提供参考。

1 试验方案

1.1 试样制备

试验矿岩均取自山东淄博某地下矿山-470 m处回采工作面,通过滴定法对铁矿石及其周围岩石试样全铁含量进行测定,矿石全铁含量为44.88%(质量分数,下同),岩石含铁量为14.74%,品位较低即可看作是铁矿石围岩(以下简称围岩)。

为确保试验对象具有较好的均质性,试样从同一块铁矿石或围岩中钻取,加工成直径为50 mm、厚度为25 mm的标准圆盘试样(见图1(a)和图1(b)),铁矿石和围岩试样各12 个。仔细研磨试样表面,清理残渣后喷涂白色底漆和点状黑漆,使散斑随机分布在试样表面(图1(c))。

图1 矿岩散斑试样制备Fig.1 Preparation of ore-rock speckle samples

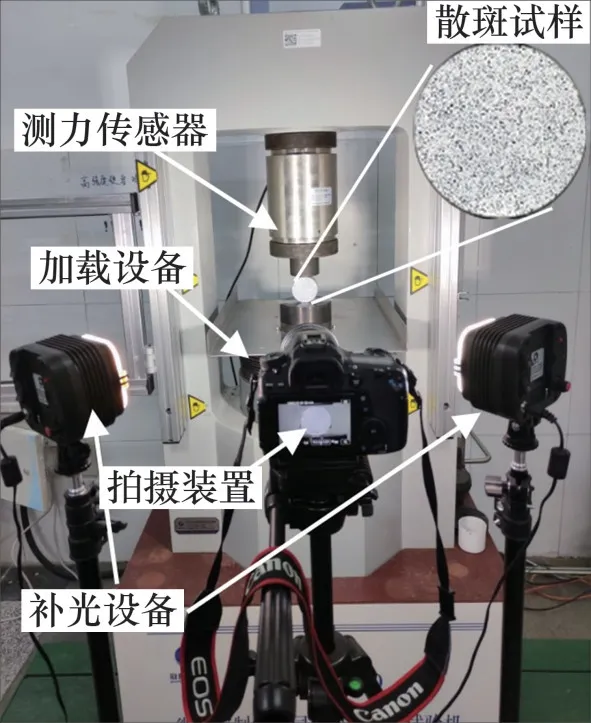

1.2 试验装置与过程

试验装置如图2所示,加载系统为YAW-600微机控制电液伺服岩石试验机,主要由试样下端加载设备和上端测力传感器组成,采用ASTM D3967-16[32]中的建议进行平面加载。DIC 监测系统包括一套补光设备与拍摄装置,图像采集频率可达60 帧/s,实时捕捉试样表面应变与裂纹孕育过程,后期通过Ⅴic-2D 软件处理得到劈裂破坏过程的全场应变和位移变化云图。在以0.02 kN/s 加载速率进行预加载试验后,设定静态应变速率范围为10-6~10-4s-1,试验加载速率分别为0.02,0.04,0.08和0.16 kN/s。

图2 巴西劈裂试验装置与DIC监测系统Fig.2 Brazilian splitting tests setups and DIC monitoring system

试验过程具体为:1)首先对试样施加不大于500 N 的预紧力,将圆盘试样固定在加载平台;2)根据试验环境调整好光源距离和拍摄焦距,使拍摄装置能够采集到清晰图像;3)进行巴西劈裂加载试验并同步开启DIC 监测拍摄;4)试样破坏即停止试验,整理记录数据并对其进行分析。

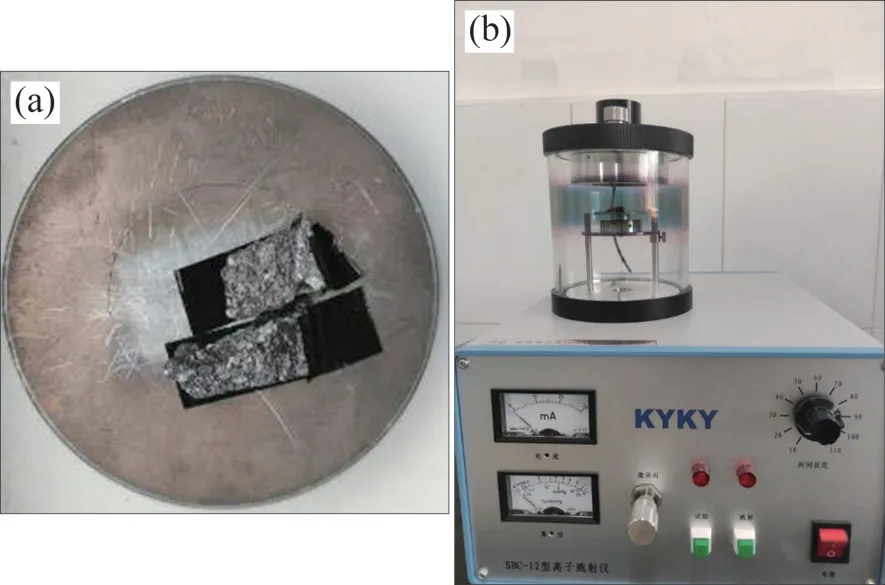

在对铁矿石和围岩进行巴西劈裂试验后,于矿岩破裂面取岩石切片制作SEM试样(图3(a)),根据扫描电镜设备要求,切片长为10 mm,宽为20 mm。由于矿岩本身的绝缘性,需在电镜扫描前对其进行喷金处理(图3(b))。最后,采用日立TM4000 台式扫描电镜获取矿岩微观破坏结构图像。

图3 扫描电镜试样制备Fig.3 Preparation of SEM samples

2 试验结果

2.1 加载速率对矿岩抗拉强度的影响

根据铁矿石和围岩在不同加载速率下的巴西劈裂试验数据,整理得到典型矿岩试样荷载-位移变化曲线,如图4所示。由图4可知:在不同加载速率v下,矿岩试样荷载-位移曲线变化趋势基本相同,即均经历了微裂纹与孔隙压密阶段、线弹性变化阶段,而后达到峰值荷载随即发生跌落,表现为脆性破坏特性;随着巴西劈裂加载速率增大,矿岩峰值强度均呈现增大趋势,而峰值位移(峰值强度对应位移)则逐步减小。

图4 矿岩试样荷载-位移曲线Fig.4 Stress-displacement curves of ore-rock samples

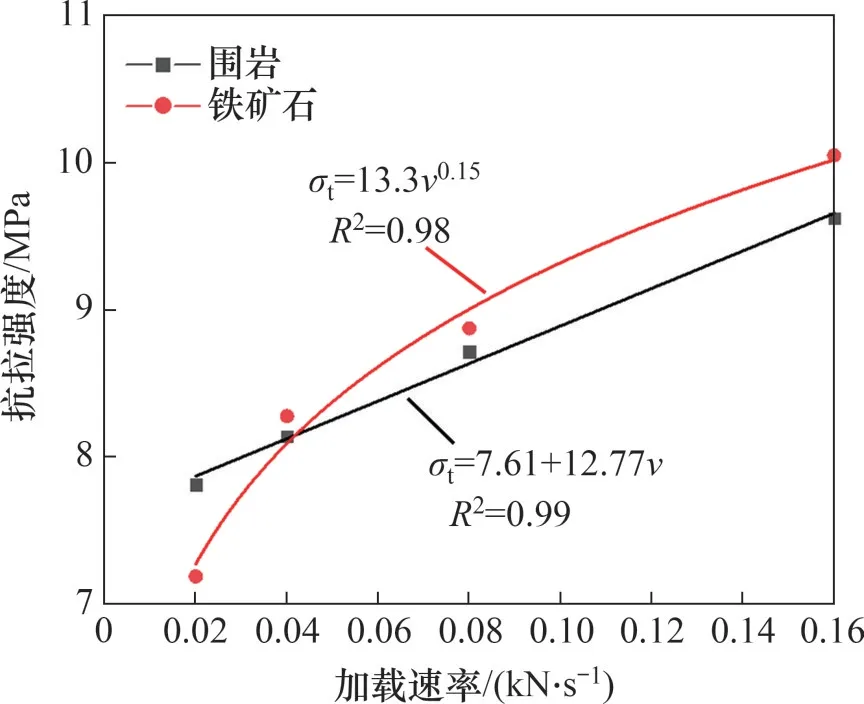

统计不同加载速率下的矿岩试样峰值荷载,并根据试样的直径和厚度等参数,通过式(1)计算其对应抗拉强度,可得抗拉强度与加载速率v的关系曲线,见图5。

图5 矿岩抗拉强度与加载速率的关系Fig.5 Relationships between ore-rock tensile strength and loading rates

式中:σt为试样抗拉强度,MPa;P为试样峰值荷载,N;D为试样直径,mm;h为试样厚度,mm。

由图5 可知:随着加载速率增加,铁矿石和围岩的抗拉强度均呈增大趋势。其中,围岩抗拉强度随加载速率增大而呈线性增大,拟合优度R2=0.99;而铁矿石抗拉强度随加载速率增加表现为先急剧增大、后缓慢增加的变化趋势,可近似拟合为幂函数(R2=0.98)。

由于本文所用矿岩矿物成分特殊,为进一步从微观层面研究加载速率对矿岩抗拉强度的影响,通过SEM获取矿岩微观破裂面图像,如图6所示。其中,图6(a),(b),(c)和(d)中的浅灰色物质是以FexOy为主的含铁金属矿物,深灰色物质为脉石矿物,白色线条表示矿物胶结面破裂,紫色线条表示脉石矿物张开裂隙,红色线条表示金属矿物张裂裂纹。

1)当巴西劈裂加载速率较慢时(图6(a)和(e)),矿岩内部微孔隙和原始损伤有足够时间发育扩展,微裂纹在金属矿物和脉石矿物内部以及二者之间的胶结界面充分演化、汇集,从而造成抗拉强度较小而峰值位移较大;当加载速率增大后(图6(d)和(f)),试样加载破坏时间缩短,微裂隙来不及发展,裂纹发育对试样的劣化程度降低,损伤变形减弱,因而在宏观上表现出较大的抗拉强度和较小的位移应变。

2)从图6(e)和(f)可知,围岩内部脉石矿物比例高,矿物胶结界面少,微观结构相比铁矿石较为简单,以穿过脉石矿物的裂纹破坏为主要形式。微裂隙受张拉作用产生的扩展与延伸随机分布且较为均匀,因而围岩抗拉强度与加载速率变化呈线性关系。

3)由图6(a)和(b)可知,当加载速率由0.02 kN/s增大至0.04 kN/s 时,铁矿石内部金属矿物张裂明显受限,因而其抗拉强度增速明显,以致超过围岩抗拉强度。当加载速率由0.04 kN/s 增大至0.16 kN/s时(图6(b),(c)和(d)),铁矿石的金属矿物张裂得到有效抑制,内部微裂隙的扩展与抑制则主要发生在脉石矿物和矿物胶结面,故抗拉强度增速渐缓。

图6 不同加载速率下的矿岩破裂面SEM图Fig.6 SEM pictures of ore-rock failure surface under different loading rates

当加载速率为0.02~0.16 kN/s 时,矿岩抗拉强度主要受微裂纹扩展程度和原始矿物分布的影响,围岩破坏以均匀随机的微裂纹为主要形式,其抗拉强度与加载速率呈线性关系;在加载速率增大后,铁矿石的抗拉强度表现为先急剧增加后缓慢增加,与加载速率呈幂函数关系。

2.2 矿岩能量演化特征

对矿岩试样进行巴西劈裂加载的过程即为外力对其做功输入能量的过程。在与外界没有热量交换的试验前提下[16],外界输入总能量一部分转化为试样的弹性应变能,其余的则转化为用于塑形变形和内部微裂隙损伤发育的耗散应变能,能量计算关系式如下:

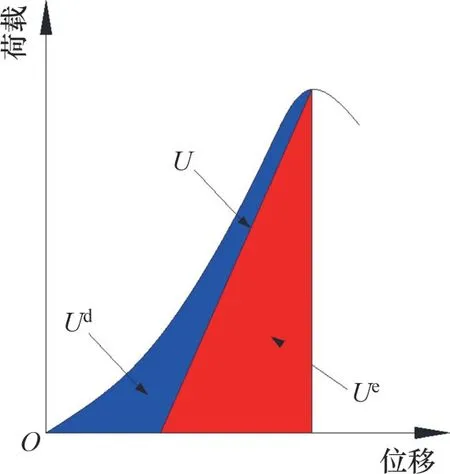

式中:U为外界对试样输入的总能量(J);Ue为试样内部积蓄的弹性应变能(J);Ud为试样损伤变形的耗散能(J)。

试样在外界作用下发生断裂破坏,实质为不同能量演化作用的结果,荷载-位移曲线中能量关系示意图如图7所示[16]。总能量U可用荷载曲线与位移轴所围面积表征,弹性应变能Ue可用红色阴影部分的面积表征,而耗散能Ud则可用荷载曲线与三角形之间的蓝色阴影部分的面积表征。

图7 荷载-位移曲线中能量关系示意图Fig.7 Energy diagram of stress-displacement curve

根据图4所示矿岩荷载-位移曲线,结合式(2)和图7所示能量关系,可以得到铁矿石和围岩在巴西劈裂试验中从外界吸收的不同能量与加载速率的关系,如图8所示。由图8可见:在不同加载速率下,矿岩的弹性应变能均显著高于耗散能,说明影响矿岩内部能量存储与失稳破坏的主要因素是加载速率变化引起弹性应变能增加。铁矿石和围岩的弹性应变能随着加载速率增加分别增大了24.78% 和19.70%,而其耗散能则分别减少了10.32%和12.54%。由此可见,加载速率变化对矿岩内部总能量与能量分配有不同影响,矿岩吸收的能量多用于储存弹性能,且加载速率增大后,铁矿石的增加的弹性能比围岩的多25.78%。

图8 矿岩能量演化与加载速率的关系Fig.8 Relationships between ore-rock energy evolutions and loading rates

当加载速率较低时,矿岩试样原始损伤发育时间长,初始裂隙缓慢扩展,在充分贯通过程中裂隙面滑移消耗能量,因而0.02 kN/s 下的试样耗散应变能最大。当加载速率逐渐增大后,微裂纹发育时间受限,强度劣化程度较小,因此,耗散能减少;在试样总能量随着加载速率增大而增大的前提下,能量耗散减少导致大部分能量以可恢复变形能形式储存在试样内,因此,弹性应变能随加载速率显著增加。铁矿石中金属矿物较多,增大加载速率会显著减弱其内部金属矿物错位摩擦(在加载速率增加过程中,图6(a),(b),(c)和(d)中的金属矿物裂隙数(红色线条)减少速率最快),从而导致耗散能减少幅度比围岩的小,而弹性能相比围岩增加更多。

矿岩破坏的本质是在能量驱动下,损伤发育引发宏观破裂。高加载速率实际对应过快的开采速度,此时矿岩内部存储能量多,虽然强度较大,但积聚的弹性应变能相比于消耗的耗散能更大,一旦失稳破坏,变形能急剧释放,容易引发岩爆灾害等严重的安全事故。铁矿石相较围岩储存的弹性应变能更多,因而其冲击危险性会更高。矿岩强度并不能作为其稳定的唯一评判标准,从内部能量分配与演化进行分析,在不影响企业效率前提下合理减缓开采进度,适当减少加载效应对裂隙发育的促进作用,进而释放耗散能以减少能量积累,更能确保安全且高效开发矿产。

2.3 基于DIC的水平应变分析

DIC技术作为监测物体变形的一种手段,能够全面捕捉试样破坏过程,实时反映试样在不同加载阶段的应变信息,广泛用于全场变形分析。DIC应用原理如下:基于数字图像匹配技术,将涂有散斑的物理图像提取为数字图像,将分析区域网格化,参照变形前初始图像,通过相关性算法,进而获取物体表面各区域变形信息[33]。

矿岩试样由于受圆盘径向压缩,在其中部因受水平张拉应力作用而产生劈裂破坏,应力作用的区域往往是应变集中区域。选择如图9所示的试样中部作为DIC 处理计算的主要分析区域,对试样集中受力区中不同高度处的水平应变进行监测,即可获取其受水平拉应力作用而发生破裂的信息。

图9 巴西劈裂试样DIC分析区域Fig.9 DIC analysis region for samples during the Brazilian splitting tests

基于试样加载破坏过程的物理图像,通过Ⅴic-2D 软件将其处理为数字图像,获取水平应变场演化过程,从而探究加载速率对矿岩受拉应变的影响规律。本文选取0.02 kN/s 和0.16 kN/s 这2 种典型加载速率下的矿岩水平应变演化进行分析。根据图4 中0.02 kN/s 和0.16 kN/s 加载速率下的矿岩荷载-位移曲线,取0.30P,0.80P,0.950P和P(P为矿岩峰值强度)的实时物理图像作为试样破坏过程中的典型代表点,经Ⅴic-2D 软件加工,可得到如图10所示的铁矿石和围岩的水平应变场演化图(其中,exx为水平应变)。

从不同加载时刻之间的水平应变场演化图(图10)可以看出,矿岩试样水平应变幅值在加载过程中不断增大,在不同加载速率下,水平应变集中区变化趋势如下:

1)在0.30P(图10(a)和(e))、不同加载速率下,铁矿石和围岩试样表面的水平应变均随机分布,整体产生的水平应变均匀变化,其变化幅值相对加载后期普遍较小。

2)随着加载的继续,当荷载达到0.80P(图10(b)和(f))时,试样的水平应变场由随机均匀分布向非均匀分布变化,在施加荷载位置附近,水平应变集中区呈现了明显的局部化分布。不同加载速率下试样萌发的初始水平应变集中区呈现差异分布:当加载速率较低时(0.02 kN/s),加载初期的应变局部集中带从试样中心扩展;相比之下,随着加载速率增加(0.16 kN/s),端部荷载变大,应变局部集中带从圆盘中部转移到两端。

3)当荷载增加到0.95P(图10(c)和(g))时,水平应变场幅值增大,应变局部集中带持续扩展。当加载速率较低时(0.02 kN/s),应变局部集中带由试样中心向端部进一步扩展。当加载速率增加到0.16 kN/s 时,试样继续发生非均匀变形,顶部和底部加载端附近的局部应变集中区沿荷载作用线向中部扩延。

4)当荷载增加到峰值P(图10(d)和(h))时,试样中部和端部加载点周围的水平应变集中区在荷载作用中心区域汇合,分布在圆盘的径向有限圆弧上。圆盘试样在微观上的原始随机缺陷不断由无序分布演化为有序分布,处于强烈非均匀变形状态,由水平间接拉应力作用形成劈裂贯通破坏模式。

图10 不同加载速率下矿岩水平应变场演化图Fig.10 Evolutions of horizontal strain field of ore-rock under different loading rates

DIC监测矿岩水平应变演化结果表明:不同加载速率下的矿岩试样均存在明显的水平应变集中区,且不同加载速率下的应变集中区在加载过程不断变化,低加载速率的矿岩应变带从圆盘径向中心向两端延伸,高加载速率的试样应变集中区则是由顶部和底部加载端向中部汇合。

为进一步探究加载速率对矿岩破坏应变带分布的影响规律,利用DIC 技术定量分析的优势,对铁矿石和围岩在破裂时的水平应变分布进行定量化研究,当矿岩所受荷载增加到峰值P时,提取图9所示纵坐标轴处的水平应变,对矿岩破裂的水平应变分布进行定量分析。矿岩在不同加载速率下破裂时的水平应变分布及其相应正视投影图如图11所示。

由图2 可知试样下部为加载端(加载系统作用力施加端),上部为测力端(测力传感器反作用力施加端)。从图11可以看出,矿岩破裂时的水平应变随加载速率变化呈不同的变化趋势:

1)当加载速率较低时(0.02 kN/s),加载端和测力端荷载在圆盘径向受力区充分扩展,故矿岩水平应变在集中受力破裂区呈正态分布(图11(b)和(d)所示黑色曲线)。

2)随着巴西劈裂加载速率增加,圆盘试样端部破坏会比中部的破坏更加剧烈[4,9]。当加载速率增幅较小时(0.02~0.08 kN/s),位于测力端的试样部分承载结构弱化严重,试样上部水平应变明显增大(图11(b)所示红色曲线和图11(d)所示蓝色曲线)。当加载速率为0.16 kN/s时,加载端附近荷载集中,水平应变峰值集中分布在试样下部(图11(b)和(d)所示绿色曲线)。

图11 矿岩在不同加载速率下破裂时的水平应变分布Fig.11 Distributions of horizontal strain of ore-rock fracture under different loading rates

3)随着加载速率增大,铁矿石的水平应变分布相比于围岩更早出现变化。当加载速率由0.02 kN/s 增加到0.04 kN/s 时,铁矿石的水平应变由正态分布(图11(b)中黑色曲线)转变为上部应变突出(图11(b)中红色曲线),而围岩仍呈正态分布(图11(d)中红色曲线);0.08 kN/s 时铁矿石下部应变小幅度突出(图11(b)中蓝色曲线),而围岩试样则在上部出现应变峰值(图11(d)中蓝色曲线),直至0.16 kN/s 时围岩试样下部显现应变峰值集中现象(图11(d)中绿色曲线)。

矿岩破裂时的水平应变分布定量分析结果表明:当加载速率较低时(0.02 kN/s),矿岩表面水平应变在集中受力区均呈正态分布。当巴西劈裂加载速率增大后,矿岩端部破裂严重,且两端破坏具有不对称性,试样破坏时的水平应变峰值由上部偏移到下部。铁矿石的水平应变端部集中分布所对应的加载速率要比围岩的小,而围岩仅在加载速率为0.08 kN/s 和0.16 kN/s 时才出现水平应变端部突出现象。

本文试验仅针对矿山同一地点铁矿石和围岩的应变演化分布进行研究,而随着矿山不同以及赋存位置的改变,矿产资源的矿石品位往往也发生改变。LIU等[34]在铁矿石的霍普金森压杆巴西劈裂试验中发现,不同品位矿石应变和裂纹演化亦有所区别。后续将细化铁矿石品位,借助声发射和CT扫描等手段深入探究不同品位的铁矿石劈裂机制。

3 结论

1)增大加载速率会抑制微裂纹发育进而提高矿岩抗拉强度。矿岩抗拉强度主要受微裂纹扩展程度和原始矿物分布的影响:围岩破坏以均匀随机的微裂纹破坏为主要形式,其抗拉强度与加载速率呈线性关系变化;在加载速率增大后,铁矿石中的金属矿物张裂首先受到显著抑制,而后则是脉石矿物和矿物胶接面的破裂受限,使抗拉强度与加载速率呈先急剧增加后缓慢增加的幂函数变化。

2)随着加载速率增加,矿岩内部总能量和弹性应变能均随之增大,而耗散能则是呈下降趋势,且铁矿石相比围岩多储存25.78%的弹性能,因而其岩爆危险性更高。合理控制开采进度以促进裂隙发育,释放耗散能,减少能量积累,更能保证实际矿山安全生产。

3)在不同加载速率下,矿岩劈裂破坏的水平应变演化过程相似:在加载过程中,矿岩全场水平应变由均匀分布向非均匀分布转变,在0.02 kN/s 加载速率下,矿岩应变带从中部向两端延伸,加载速率增大后,试样应变集中区则是由两端向中部汇合。

4)不同加载速率对矿岩破裂的影响不同。当加载速率较低时(0.02 kN/s),矿岩表面水平应变均呈正态分布;加载速率增加后的矿岩端部水平应变突出,且铁矿石相比于围岩更早产生端部应变集中现象。