基于3D扫描技术的后举门受电撑杆变形量分析方法

赵 云,周 翰

(上汽通用汽车有限公司 整车制造工程部,201208 上海)

后举门是汽车重要外观件,其与后保险杠、尾灯、D柱饰板及车顶的间隙(Gap)及面差(Flush)匹配直接关联感知质量[1]。随着后举门轻量化要求[2],钣金的厚度会越来越薄,同时新能源车带动的科技化造型需求,举门的造型会越来越复杂,因此,塑料举门的应用会越来越广泛。钣金变薄、塑料后举门的应用,均会导致举门受电撑杆、气弹簧的支撑作用,而举门变形量有所加大,因此,后举门受电撑杆的变形量分析及解决愈加成为了后部外饰匹配关注的重点。本文介绍了某款运动型多功能车(Sport Utility Vehicle, SUV)分析及解决塑料后举门受电撑杆变形影响的实际案例,旨在不断应用及完善基于 3D扫描技术的变形问题分析方法。

1 常规后举门受电撑杆变形量分析方法

常规电撑杆变形量分析步骤如下:

1)去除电撑杆/气弹簧;

2)调整举门腰部bumper,使举门与侧围面差接近DTS Nominal;

3)测量/扫描获得举门周圈间隙、面差尺寸;

4)加载电撑杆/气弹簧,测量/扫描获得举门周圈间隙、面差尺寸;

5)对比加载电撑杆前后尺寸变化,分析变形量分布情况。

2 后举门受电撑杆变形量分析方法完善

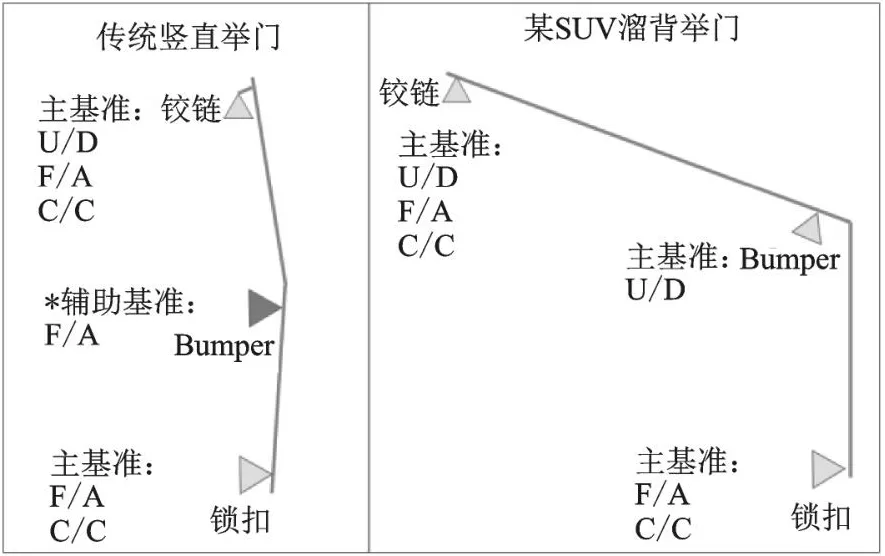

车型差异分析:由于该车型后举门为溜背式后举门,Y向剖面呈现“倒L型”,如图1所示。

图1 车型结构对比

传统竖直式后举门通过上部铰链、底部锁扣可定位六向自由度,但是该车型SUV为溜背式中部需要bumper来克服中后部下沉,所以在实车、TAC上安装举门时,腰线位置的 Bumper实际起到U/D基准作用,须纳入主基准。

通过多个项目经验,做后举门受气弹簧变形时,须尽量保证后举门的主基准接近理论位置,保证举门位置正确,以防止举门姿态不正带入的变形量左右差异。

因此,细化、完善电撑杆变形量分析步骤:

1)去除电撑杆/气弹簧。由于电撑杆带电线,较难完全拆卸。而只拆一端,当举门关闭时bumper与伸展的电撑杆会发生干涉。经项目验证,可将电撑杆两端均拆下,将撑杆用胶带固定在球头外侧。

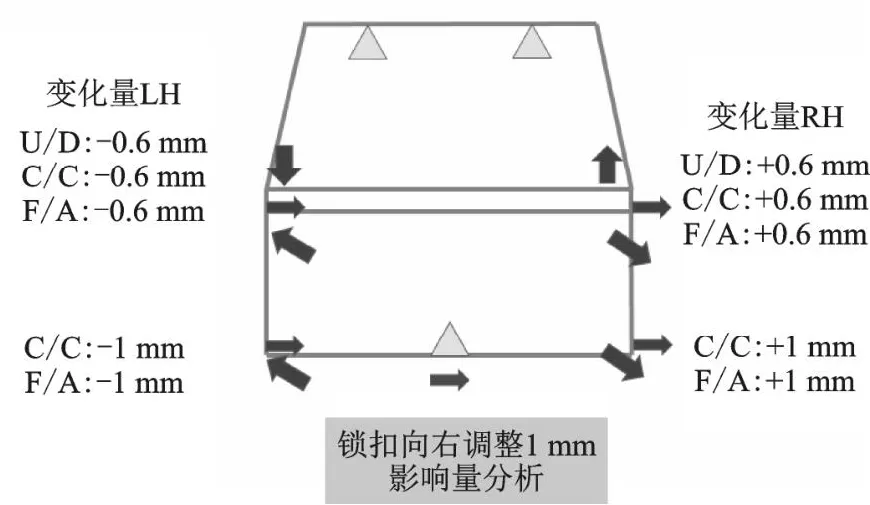

2)举门左右位置调正。经验证,该车型若举门偏向左侧,硬调整锁扣向右使举门与侧围左右间隙一致,会导致右侧举门型面偏后、偏高,而左侧型面偏前、偏低。如图2所示。

图2 锁扣Y向调整影响

此时,当调整腰线bumper至左右面差一致时,左侧bumper需要过调,存在较大应力,会导致左侧的电撑杆变形量变小,右侧的电撑杆变形量变大。

因此,为了保证能真实反映举门腰部 U/D向受电撑杆支撑的变形量,举门位置需尽量接近真实位置。即调整锁扣C/C位置,使举门与侧围C/C间隙至DTS Nominal+车身偏差-举门偏差,而非直接调至 DTS Nominal名义值。

3)调整举门腰部 bumper至合理位置。同上一步骤,需尽量真实反应举门在实车上的位置。该步骤最好将举门与车身侧围偏差纳入,即调整举门腰部 bumper,使举门与侧围面差接近 DTS Nominal+车身侧围偏差-举门偏差。

4)在车身刚性位置粘贴 4个靶球[3]。常规20 mm哑光球,在举门铰链上方粘贴2个靶球,通过计算机辅助工程(Computer Aided Engineering,CAE)分析后举门受电撑杆影响,发现在顶部区域的铰链位置是刚性最强的,变形量最小[4]。

另外,在举门下方靠近后保两侧粘贴 2个靶球。

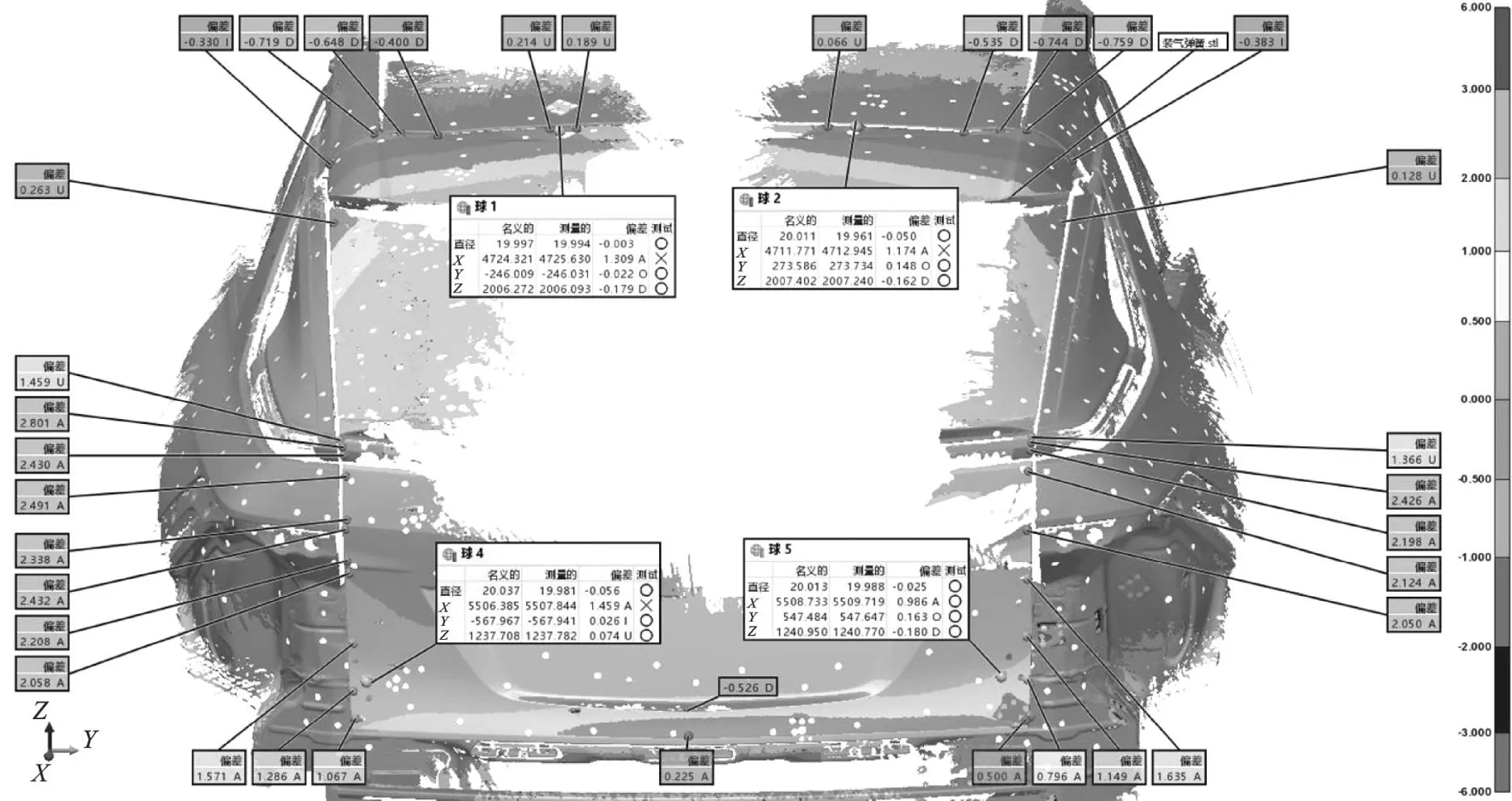

5)扫描后举门、后举门附近区域车身、以及8个靶球,得到点云数据,如图3所示。

图3 电撑杆加载前点云数据

6)安装电撑杆,关闭举门,最好采用电动关闭。手动关闭时须保证手的作用力在锁扣上方,以避免左右侧作用力不对称而带入人工误差。

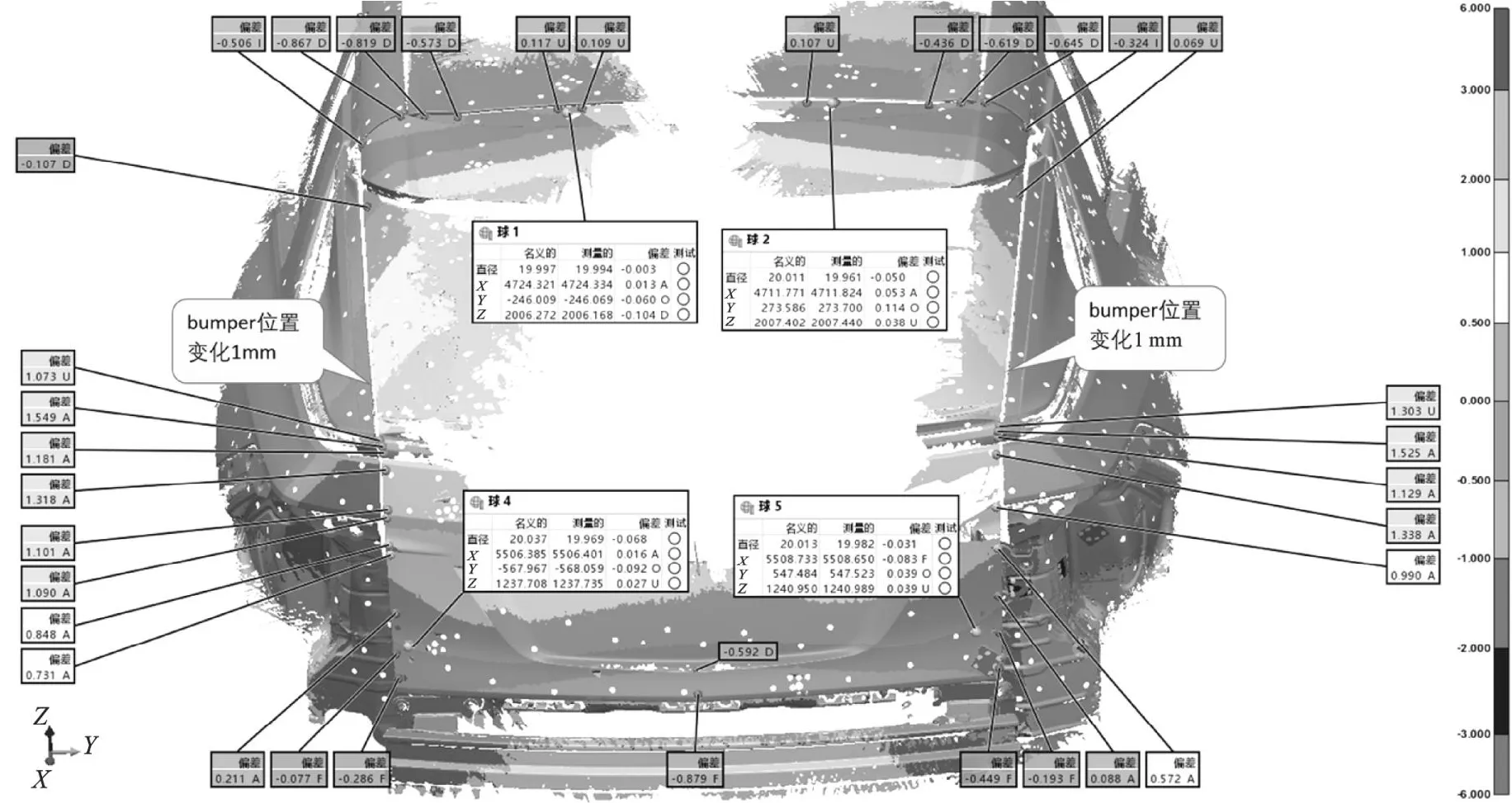

7)再次扫描后举门、后举门附近区域车身、以及8个靶球,得到点云数据,如图4所示。

图4 电撑杆加载后点云数据

8)电撑杆安装前的点云与数模进行最佳拟合,对齐到车身坐标系下,以此点云作为参考对象。然后采用车身上 4个靶球作为公共点,将电撑杆安装后的点云与安装前的点云进行对齐。以获得后举门在车身坐标系下的准确变化量,其中包括后举门整体位置移动变化+局部变形[5]。

9)分解举门整体位置变化(方法改进)。通过举门铰链上方的靶球,我们可以快速、准确获得举门整体位置变化,即该处两个靶球的偏差值。通过图5可以看到,举门是向后、向上变形。

图5 后举门受电撑杆总变化量

10)分解举门局部变形(方法改进)。通过举门上 4个靶球,将安装电撑杆后的点云与安装前的点云进行对齐,从而单独比较举门上的点云数据变化,快速、准确获得举门的局部变形,如图6所示。

图6 后举门局部变形量

3 后举门受电撑杆变形解决方案

3.1 举门整体位置变化的解决方案

举门的整体位置变化,实则为举门到铰链、铰链到车身衔接处发生的变化量。

1.X方向变化量分析

由于举门到铰链衔接处,均为零件F/A基准,为死配合,较难整改。而铰链到车身侧,X向为精定位,但是车身上铰链定位孔采用的是 vision在线引导冲孔工艺,调整便捷。 所以将X向变化量输入车身调整在线pierce hole冲孔引导,名义值向前偏置1.2 mm;

2.Z方向变化量分析

向下变化0.15 mm,变形量较小,不做补偿。

3.2 举门局部变形解决方案

举门局部变形为举门内部受到电撑杆加载后的变形量,需要通过举门加强、反变形等方案进行改进。

1.X方向变化量分析

由于腰部为最弱区域,通过推动PE进行计算机辅助工程CAE分析优化、结构改进,举门变形量改进了0.5 mm。剩下的0.75 mm通过举门反变形输入给举门供应商,进行内板修模。

2.Z方向变化量分析

扰流板外侧区域会偏低0.5~0.75 mm,输入举门内板进行反变形。以及腰部B灯位置向上变形0.5 mm,输入举门内板进行反变形,如图7所示。

图7 名义值修偏

以上对应反变形数值,细化到测点图,进行名义值偏移,检具/TAC上按此进行控制。

4 总结

针对后举门受电撑杆变形量传统分析方法,本文细化了各个步骤中需要关注的重点,特别对于溜背式举门需要着重关注腰部F/A、U/D向的尺寸变化。完善了基于3D扫描技术的分析方法,依据CAE分析结果,优化了举门上靶球的放置位置。并通过在铰链上方放置的靶球,快速的辨识举门整体位置的变化量,准确输入车身进行补偿。

对于塑料举门局部变形,通过直观的色差图展示变形量,有效推动PE进行优化、及后续反变形方案的落实。在项目周期不断压缩的情况下,快速推进匹配提升。