响应面法优化牡丹籽粕蛋白提取工艺及其功能性质

陈晨,李成忠*,张焕新,王宇麟

江苏农牧科技职业学院(泰州 225300)

牡丹是属于毛茛科和牡丹科的落叶灌木植物[1],具有重要的观赏价值、食用价值及药用价值。牡丹籽含油量20%以上,其亚麻酸和亚油酸含量丰富,可加工成调和油,同时还可加工成各种食品、保健品[2]。牡丹籽榨油后产生大量牡丹籽粕,约占牡丹籽总量的80%。牡丹籽粕中蛋白质含量在20%~30%[3-4],具有合理的氨基酸组成和良好的功能特性,是一种优质的蛋白质资源[5],可应用于食品工业或化妆品行业,不仅能够大幅提高牡丹籽副产物的综合利用率,提高产品的附加值,还能处理好牡丹籽粕废弃引起的资源浪费与环境问题。

试验在碱提酸沉基础上,利用超声辅助酶法提取牡丹籽粕蛋白,利用响应面法优化工艺条件,并分析蛋白质的功能性质,以期为牡丹籽粕蛋白综合利用提供依据。

1 材料与方法

1.1 材料与试剂

牡丹籽粕:将牡丹籽脱壳后,使用高速粉碎机粉碎,经石油醚脱脂后于50 ℃热风干燥箱中烘干,过0.250 mm孔径(60目)筛备用;石油醚(沸程60~90 ℃,上海沃凯生物技术有限公司);氢氧化钠、盐酸(分析纯,上海苏懿化学试剂有限公司);糖化酶(活力80 U/g,南宁庞博生物工程有限公司);大豆分离蛋白(郑州莫达化工有限公司);硼酸、甲基红、溴甲酚绿(国药集团化学试剂有限公司)。

1.2 仪器与设备

KQ-250B型超声清洗器(南京旭析仪器有限公司);Centrifuge 5810R型高速冷冻离心机(上海迪图生物科技有限公司);EL602型电子分析天平(苏州市莱顿科学仪器有限公司);台式冻干机(北京华谊伟业科技有限公司);KDN-04型消化炉(上海新嘉电子有限公司);DFT-100型手提式高速中药粉碎机(温岭市林大机械有限公司);S21-Ni4型恒温水浴锅(江苏省金坛市金城国晟仪器实验厂)。

1.3 试验方法

1.3.1 牡丹籽粕蛋白等电点的测定[6]

称取适量脱脂牡丹种子粉置于250 mL烧杯中,按1∶20(g/mL)料液比加入蒸馏水,用0.5 mol/L NaOH溶液调至pH 10,放入超声清洗器中,于50 ℃超声恒温反应100 min,离心(4 800 r/min,15 min),得到上清液。分取上清液6份各15 mL,用0.5 mol/L盐酸分别调节至pH 3.0,3.5,4.0,4.5,5.0和5.5,在转速4 800 r/min下离心15 min,将上清液去除,将沉淀干燥后称其质量,将沉淀量(干燥后的沉淀质量/原料质量)与pH对应关系作图,沉淀量最高时的pH即为牡丹籽粕蛋白等电点。

1.3.2 牡丹籽粕蛋白制备工艺[7]

牡丹籽粕粉→加蒸馏水→调节pH至碱性→在固定功率200 W下超声碱提→4 800 r/min离心15 min→ 上清液调pH至等电点→4 800 r/min离心15 min→沉淀加水溶解→调pH→加糖化酶酶解→灭酶→调pH至中性→离心→沉淀洗涤→冻干→牡丹籽粕粗蛋白

蛋白质得率=提取得到蛋白质的质量/原料质量×100% (1)

1.3.3 牡丹籽粕蛋白提取工艺单因素试验

以料液比、超声温度、超声时间和酶添加量为影响因素,采用超声辅助酶法提取,研究各单因素对牡丹籽粕蛋白质得率的影响。料液比为1∶6,1∶8,1∶10,1∶12和1∶14(g/mL);超声处理时间为60,80,100,120和140 min;超声温度分别为45,50,55,60和65 ℃;糖化酶剂量分别为1%,2%,3%,4%和5%。

1.3.4 牡丹籽粕蛋白提取工艺响应面试验

基于单因素试验基础,以超声温度(A)、超声时间(B)、料液比(C)、糖化酶剂量(D)为自变量,牡丹籽粕蛋白得率为响应值(Y),使用Design-Expert V8.0.6软件,进行四因素三水平响应面分析,建立牡丹籽粕蛋白得率的二次多项式数学模型。试验因素及水平设计见表1。

表1 响应面试验因素与水平设计

1.3.5 牡丹籽粕蛋白功能性质评价

1.3.5.1 持水性[8]

称取0.5 g牡丹籽粕蛋白质(m0)置于干燥离心管中,称量蛋白质和离心管的质量(m1),加10 mL去离子水,搅拌均匀后在60 ℃下水浴加热30 min,冷却至室温,离心(4 800 r/min,10 min),弃上清液,擦干离心管内外壁的水分后称其质量(m2),样品的持水性(g/g)按式(2)计算。

1.3.5.2 吸油性[9]

称取0.5 g牡丹籽粕蛋白,置于离心管中,加入5.0 mL大豆油,混匀后在室温下静置0.5 h,离心(4 800 r/min,15 min),记下游离油的体积。样品的吸油性(mL/g)按式(3)计算。

1.3.5.3 乳化性和乳化稳定性[10]

称取1 g牡丹籽粕蛋白质,加入蒸馏水25 mL搅拌分散,加入大豆油5 mL,以2 000 r/min均匀搅拌,以3 000 r/min离心5 min,样品的乳化性按式(4)计算。

1.3.5.4 起泡性与起泡稳定性[11]

称取1 g牡丹籽蛋白,溶于50 mL去离子水中,调节pH至中性,搅拌10 min,定容为100 mL测试溶液,以1 000 r/min搅拌3 min,记录上层泡沫体积(V1)。静置30 min后,再次记录上层的泡沫体积(V2)[11]。样品的起泡性和起泡稳定性按式(6)和(7)计算。

2 结果与分析

2.1 牡丹籽粕蛋白等电点分析

图1 不同pH下的沉淀量

蛋白质在等电点时,蛋白质分子呈电中性,分子间凝聚从而析出沉淀,因此可根据沉淀量的大小判断牡丹籽蛋白质等电点[12]。牡丹籽粕蛋白沉淀量随着pH增加呈现先升高后降低趋势,pH 4.0时,沉淀量最大,此时接近蛋白质等电点。

2.2 单因素条件对牡丹籽粕蛋白得率的影响

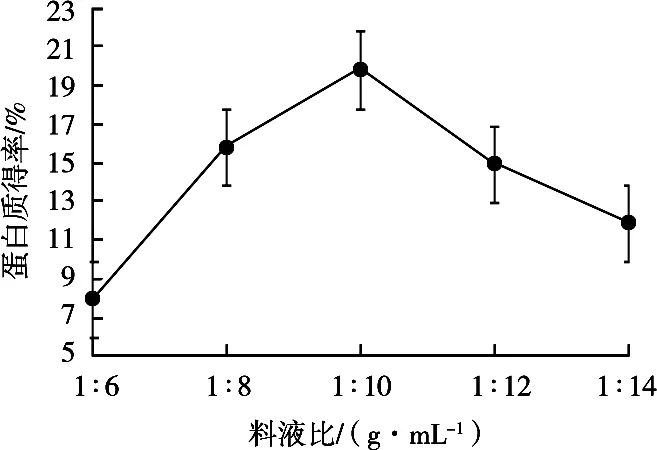

2.2.1 料液比对牡丹籽粕蛋白得率的影响

由图2可见,料液比1∶6~1∶14(g/mL)时,随着液体占比的增加,牡丹籽粕蛋白质得率先增加后下降,这可能是因为液体占比增大,牡丹籽粕粉与溶剂的接触面积增加,蛋白质的分散效率提高,所以蛋白得率增加[13]。但过大的液体占比反而使蛋白质提取率降低,可能是因为在浓度过低的分散体系中易导致处理时溶质丢失,还会造成后续成本和水的耗量过多。因而,选择料液比1∶10(g/mL)为最佳。

图2 料液比对蛋白质得率的影响

2.2.2 超声时间对牡丹籽粕蛋白得率的影响

由图3可见,超声提取时间60~120 min时,随着超声时间的增加,牡丹籽粕蛋白质得率增加,这是因为超声波的机械与空化作用的影响,会增加碱液对原料细胞的渗透,适当延长超声时间,能使牡丹籽粕中的蛋白质尽可能溶解在溶剂中[14],超声提取时间超过120 min时,蛋白质产量开始随时间下降,可能是因为提取时间过长导致蛋白质凝聚沉淀,在后续离心过程中与沉淀一起除去,上清液中蛋白质含量降低,得率减小。因此选择超声时间120 min为最佳。

图3 超声时间对蛋白质得率的影响

2.2.3 超声温度对蛋白得率的影响

由图4可见,超声温度升高时,蛋白质得率先升高后降低,这可能是温度的升高使得蛋白质溶解度增大,溶解在碱液中的蛋白质增加,50 ℃时得率最高,温度继续升高时,蛋白质会发生热变性,部分溶解的蛋白质会发生交联聚合,蛋白质的溶解度降低使得蛋白质得率降低。因此,超声提取适宜的温度条件为50 ℃。

图4 超声温度对蛋白质得率的影响

2.2.4 糖化酶剂量对牡丹种子粉蛋白得率的影响

随着糖化酶剂量的增加,牡丹籽粕蛋白得率呈上升趋势,可能是糖化酶水解牡丹籽粕中的淀粉,加速了蛋白质的溶出。糖化酶剂量2%时蛋白得率最高,继续增加糖化酶剂量,蛋白质得率变化不大,糖化酶的作用达到饱和,因而选择糖化酶最优用量为2%。

图5 糖化酶剂量对蛋白质得率的影响

2.3 响应面优化试验设计分析

2.3.1 牡丹籽粕蛋白提取结果

为进一步优化牡丹籽粕蛋白提取工艺,根据前期单因素试验结果,以超声时间、超声温度、料液比、糖化酶剂量为自变量,牡丹籽粕蛋白得率为响应值,响应面试验设计和结果见表2。

2.3.2 响应面试验回归模型的建立

采用Design-Expert V8.0.6b软件对表2的试验结果进行回归分析,得到回归模型:蛋白质得率Y=25.70+0.75A+0.94B+0.42C+0.48D-0.77AB-0.20AC+0.46AD-1.63BC-0.66BD-2.06CD-2.05A2-2.71B2-2.16C2-4.08D2。对回归模型的方差分析结果如表3所示。

表2 响应面法试验设计及结果

由表3可知:该模型F=10.91,P<0.000 1,表明牡丹籽粕蛋白提取效果回归模型极显著;回归方程失拟值为0.17(P=0.601 8>0.05),表明失拟项与纯误差相关不显著;决定系数R2=0.916 0,C.V.=5.42%。因此,模型的拟合程度较好,置信度高,使用该方程可对牡丹籽粕蛋白得率进行预测与分析。

表3 牡丹籽粕蛋白得率试验方差分析结果

模型自变量的一次项A、B对蛋白质得率影响呈显著水平(P<0.05);超声温度和料液比交互项显著,料液比和糖化酶剂量交互性极显著,其他交互因素不显著;在二次项中A2、B2、C2、D2效果极显著,说明各影响因素对蛋白质得率的影响不是简单线性关系;由F值大小可以看出,牡丹籽粕蛋白质得率的影响因素大小顺序为B>A>D>C,即超声温度>超声时间>糖化酶剂量>料液比。

2.3.3 响应面分析与优化

根据回归方程,得到影响牡丹籽粕蛋白质提取因素的响应面图和等高线图(图6)。响应面曲线图可以直观反映2个因素交互作用对牡丹籽粕蛋白得率影响的显著程度。响应曲面形状越陡峭,对蛋白质得率影响越大。等高线的形状反映因素交互作用的强弱,如果等高线轮廓形状趋向于椭圆形,则交互作用明显,如果轮廓形状趋向于圆形,则交互作用不明显。

图6表明,糖化酶添加量和料液比在图上表现为曲面陡峭,对牡丹籽粕蛋白质得率影响较显著。糖化酶添加量与料液比、超声温度与料液比的相互作用明显,等高线轮廓线呈椭圆形。

图6 各交互因素对牡丹籽粕蛋白得率影响的响应面图和等高线图

2.3.4 模型的验证性试验

通过软件分析得出,超声温度50.71 ℃、超声时间119.75 min、料液比1∶9.98(g/mL)、糖化酶剂量2.01%是牡丹籽粕蛋白质提取的最佳工艺条件。在此条件下,牡丹籽粕蛋白质得率的预测值可达25.845%。根据实际操作情况,将牡丹籽粕蛋白质提取的最佳条件修正为糖化酶剂量2%、提取温度50 ℃、料液比1∶10(g/mL)、提取时间120 min。试验后测得蛋白质得率为26.65%,与预测结果的偏差为0.805%,模型的有效性得到验证。测得该工艺条件下提取的蛋白质含量为91.02%,纯度较高。

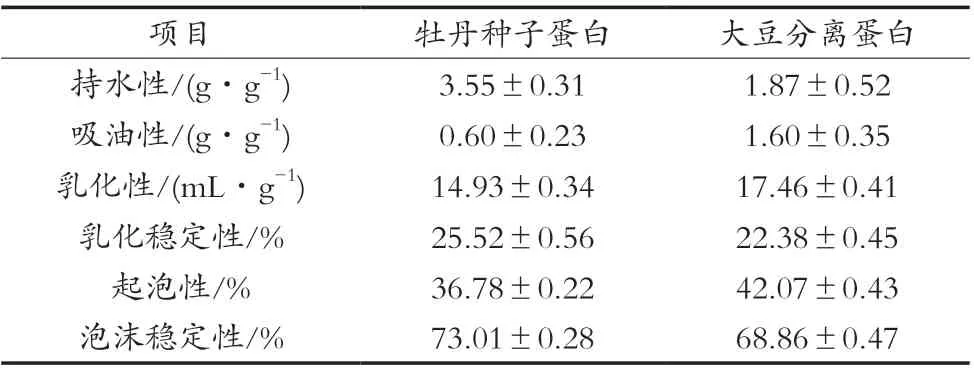

2.4 牡丹种子蛋白功能性质

大豆分离蛋白以其良好的功能特性,可作为食品添加剂被广泛应用于食品加工中,如肉制品、焙烤食品、乳制品生产等。将提取的牡丹籽粕蛋白的功能特性与大豆分离蛋白进行比较,结果如表4所示。

蛋白质的持水性是指蛋白质在一定条件下受热后保持水分的能力,吸水性有助于减少水分流失,从而起到改善食品口感和质地的作用。蛋白质籽粕蛋白的持水能力比大豆蛋白高(见表4),可能是超声提取牡丹籽粕蛋白时,超声波的作用使得蛋白质充分由大分子变成小分子,更多蛋白质分子亲水基团暴露在表面,与水分子之间的作用力增加,提高了蛋白质的持水性[5]。吸油性是指吸附油脂并截留油于组织内部的能力,牡丹籽粕蛋白的吸油性略低于大豆分离蛋白,与油脂等疏水性物质的相互作用较小,不适合应用在油脂类食品生产中。乳化性是指蛋白质与水、油作用后形成乳浊液的能力,乳化性能好的蛋白质更适合应用在油脂类食品生产中[15]。牡丹籽粕蛋白质的乳化性略低于大豆分离蛋白,乳化稳定性强于大豆分离蛋白,将其作为乳化剂应用具有一定优势[16]。蛋白质良好的发泡性会赋予食物良好的口感及松软的组织结构,通常应用在焙烤食品加工中。牡丹籽粕蛋白起泡性不如大豆分离蛋白,但是泡沫稳定性较好。

表4 牡丹籽粕蛋白与大豆分离蛋白功能性质比较

3 结论

利用超声波辅助糖化酶法提取牡丹籽粕蛋白,在单因素试验基础上,采用响应面优化法优化蛋白质提取工艺条件,并研究在此条件下制备的牡丹籽粕蛋白功能性质。结果发现:牡丹籽粕蛋白提取的工艺最优条件为料液比1∶10(g/mL)、糖化酶剂量2%、超声温度50 ℃、超声时间120 min。此条件下牡丹籽粕蛋白质得率为26.65%,牡丹籽粕蛋白中的蛋白质含量为91.02%。对蛋白质得率产生影响的因素主次顺序为超声温度>超声时间>糖化酶剂量>料液比。试验结果为牡丹籽粕蛋白工业化生产提供依据。牡丹籽粕蛋白的持水性、泡沫稳定性和乳化稳定性均比大豆分离蛋白好,但吸油性、乳化性和起泡性弱于大豆蛋白。