小偏置碰撞结构的优化设计

王月,吴靖,曹国洋,王瑞卓,唐莉

吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

随着安全法规的发展及人们对安全性能的关注度的提高,国内碰撞法规逐步完善,当前碰撞开发中涉及25%偏置碰撞工况的主要有美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)测试标准和中国保险汽车安全指数(China insurance automotive safety index,C-IASI),而且评价的内容正逐年完善。

副车架是车辆底盘的主要部件,作为车辆主要承载和传力路径在被动安全性能开发中起着关键作用,副车架的强度、疲劳寿命等对车辆的安全性至关重要[1]。

小偏置碰撞工况对于车身结构的考核点主要为侵入量,并且根据对乘员舱结构完整性的定性观察结果对评价等级进行修正。对车辆结构的定性观察包括假人脚部被卡情况并且是否需要使用工具才能将假人脚部取出以及铰链柱是否完全撕裂等情况,以及车辆结构等级在侵入量测量值评定等级上是否需要降级[2]。本文通过对小偏置碰撞试验结果进行分析,总结了结构优化策略,并重点对轮胎滑移策略进行了详细研究。研究结果为其他车辆结构设计提供了参考。

1 侵入量测量位置介绍

侵入量测量位置如图1所示。所有测量点被划分为两个区域:乘员舱下部和乘员舱上部。乘员舱下部包括A 柱下铰链、左侧搁脚板、左侧足板、制动踏板、驻车制动踏板和门槛;乘员舱上部包括转向管柱、A 柱上铰链、上仪表板和左下方仪表板[2]。

2 小偏置碰撞分析

2.1 数据分析

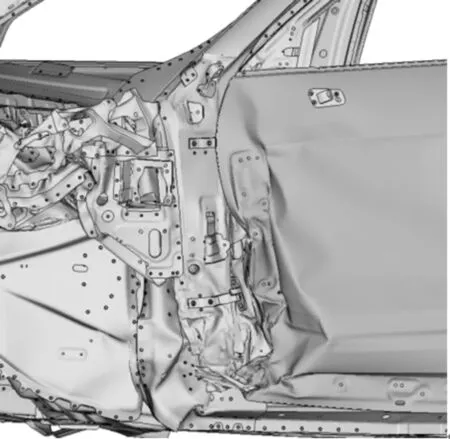

结合IIHS和C-IASI试验结果进行分析,在小偏置结构为优秀的结果中,主要有两种设计策略:①轮胎的滑移策略,如图2所示;②通过A柱的结构抵抗变形侵入的策略[3-8],如图3所示。

图2 轮胎滑移策略试验结果示意

图3 A柱硬抗策略试验结果示意

由图2可以看出,试验后轮胎及轮辋与车辆分离,在碰撞过程中,由于壁障对轮胎及轮辋的挤压,同时结合车身结构的设计,摆臂及转向节等结构失效导致轮胎及轮辋在碰撞过程中与车体分离,导致壁障与车辆之间出现相对的滑移,从而降低了对乘员舱A柱及门槛的作用,因此试验后乘员舱结构保持完好。

由图3可以发现,轮胎及轮辋未发生断裂失效与车身发生分离,在碰撞过程中,壁障挤压轮胎及轮辋直接撞击到乘员舱A柱及门槛,A柱及门槛受到了较大的冲击作用。

上述两种结果状态对比可见,摆臂、转向节等与轮辋连接结构的失效设计对乘员舱结构完整性的保持有着非常重要的作用。

摆臂、转向节等结构的失效设计及车身结构的滑移诱导可明显降低碰撞中对乘员舱A柱及门槛等的冲击作用,与完全靠乘员舱的支撑作用来保证结构的完整性相比,可更好地实现车身结构轻量化设计的效果[9~12]。因此,对于小偏置碰撞研究副车架关键结构的失效设计非常重要。

2.2 零部件试验

通过对滑移策略的研究,要实现在小偏置碰撞中轮胎的滑出,降低对A柱的冲击,与轮胎相连的副车架摆臂、悬架的双叉臂等结构失效力设计尤为重要。

2.2.1 上控制臂结构试验

试验条件:样件为设计状态,连接方式与整车一致。

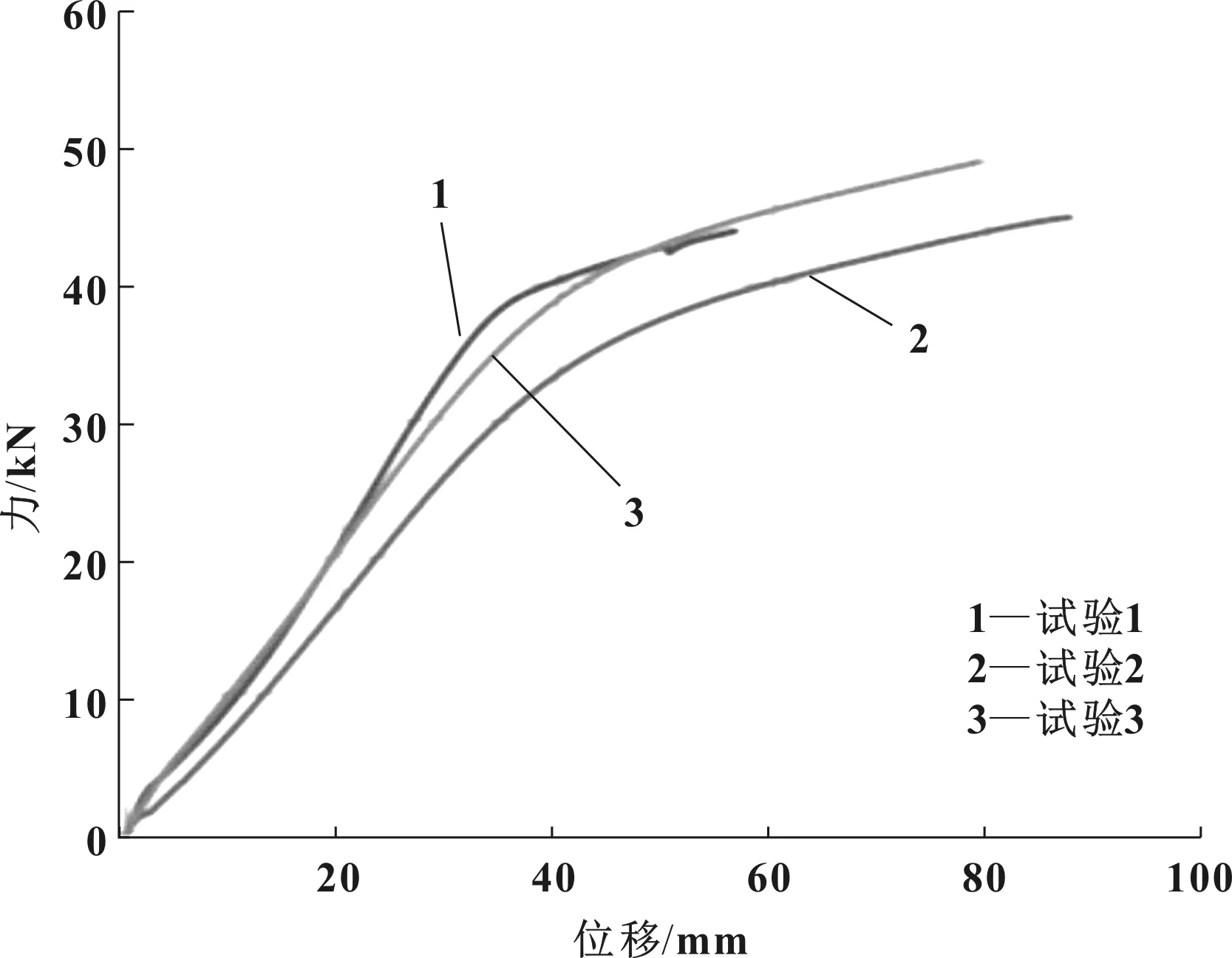

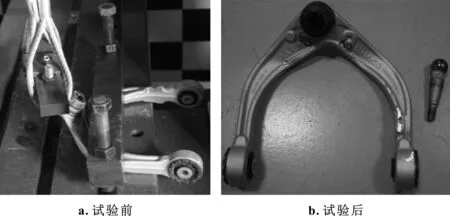

试验方法:将上控制臂结构根据所在车辆上的安装方式进行固定,结合碰撞中所受到力的作用方向和位置对其进行加载,试验前后状态如图4所示,在上控制臂中部设计有凹槽位置发生断裂。试验结果如表1和图5所示,上控制臂的断裂力在45 kN左右。

图4 上控制臂结构试验前后状态

表1 上控制臂结构试验结果 单位:kN

图5 上控制臂结构试验曲线

2.2.2 下控制臂连接点拉脱试验

试验条件:样件为设计状态,连接方式与整车一致。

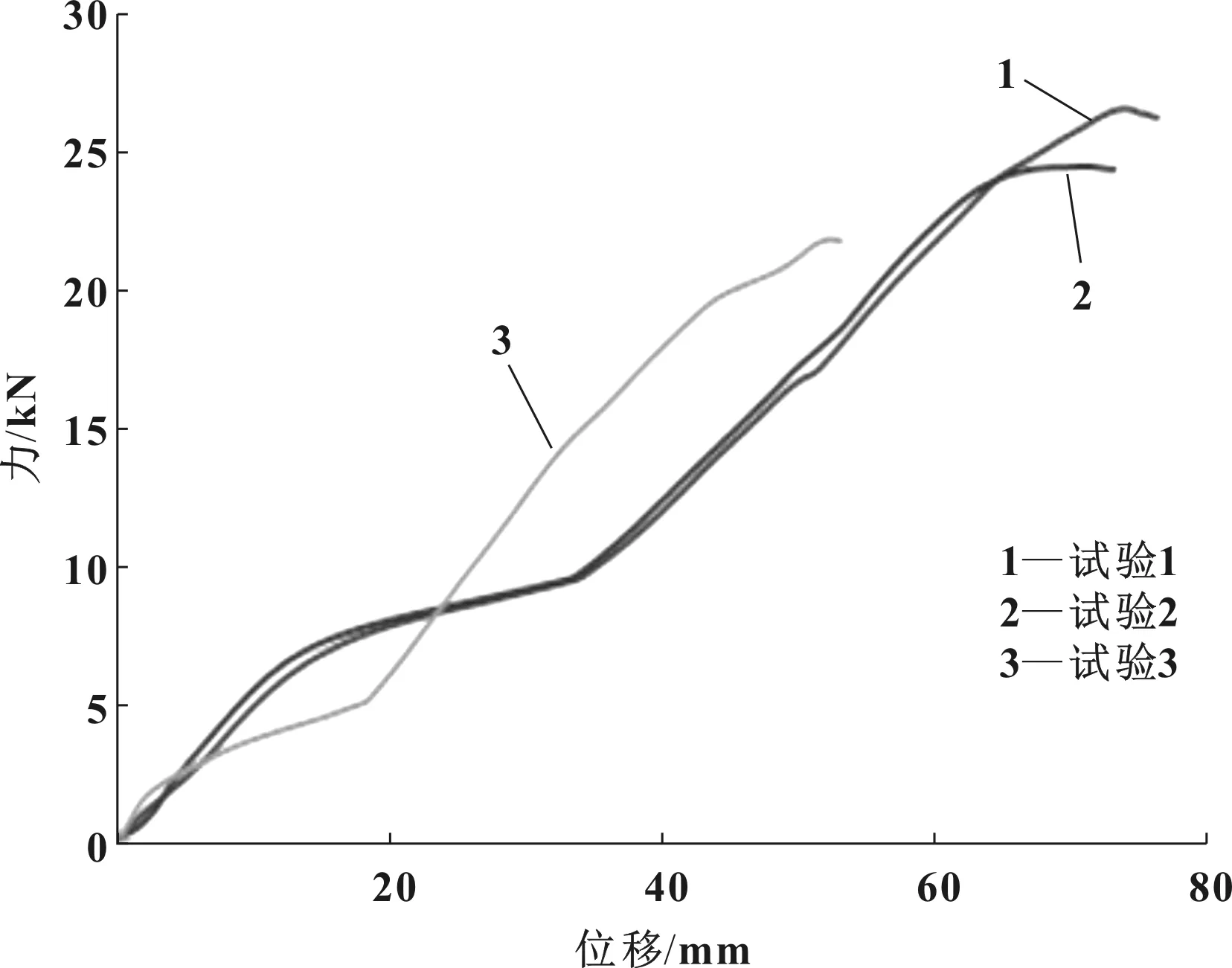

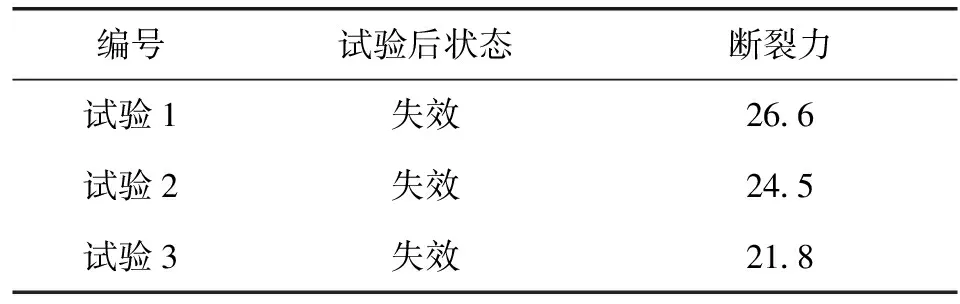

试验方法:将下控制臂结构根据其在车辆上的安装方式进行固定,结合碰撞中所受到的力的作用方向和位置对其进行加载,试验前后状态如图6所示,在上控制臂中部设计有凹槽位置发生断裂。试验结果如图7和表2所示,下控制臂连接点的断裂力在25 kN左右,其中试验2和试验3的试验结果一致性较好。

图6 下控制臂结构试验前后状态

图7 下控制臂结构试验曲线

表2 下控制臂结构试验结果 单位:kN

2.3 车身滑移诱导结构设计

在考虑小偏置车身结构设计中,基于位移导向策略进行车身结构的设计,设计重点如下:

(1)增加前防撞梁的覆盖宽度,本设计中防撞梁宽度占整车宽度约70%,在小偏置碰撞中,壁障与前防撞梁存在重叠,可以对小偏置碰撞壁障具有支撑吸能传力作用;同时在防撞梁外侧设计有铸铝的导向结构(图8),当前防撞梁发生变形时,该结构对壁障具有侧向支撑作用,因此可以使壁障向车外方向滑移。

图8 前防撞梁及其导向结构设计

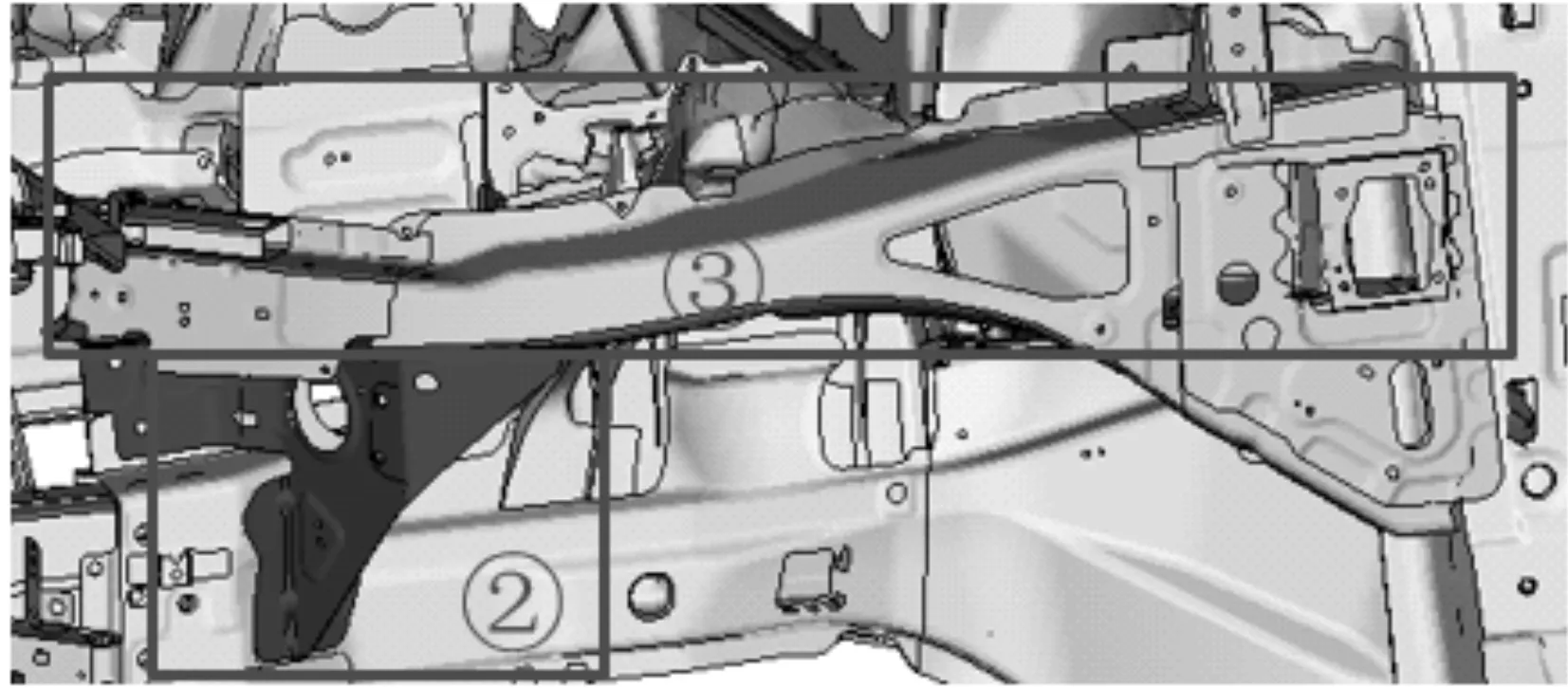

(2)在纵梁的前端与翼子板边梁相连位置设计有导向结构,如图9中的②及③翼子板边梁结构,当壁障作用到纵梁前部时,该结构对壁障具有支撑作用,同时诱导壁障进一步的向车外方向移动。

图9 翼子板边梁及其导向结构

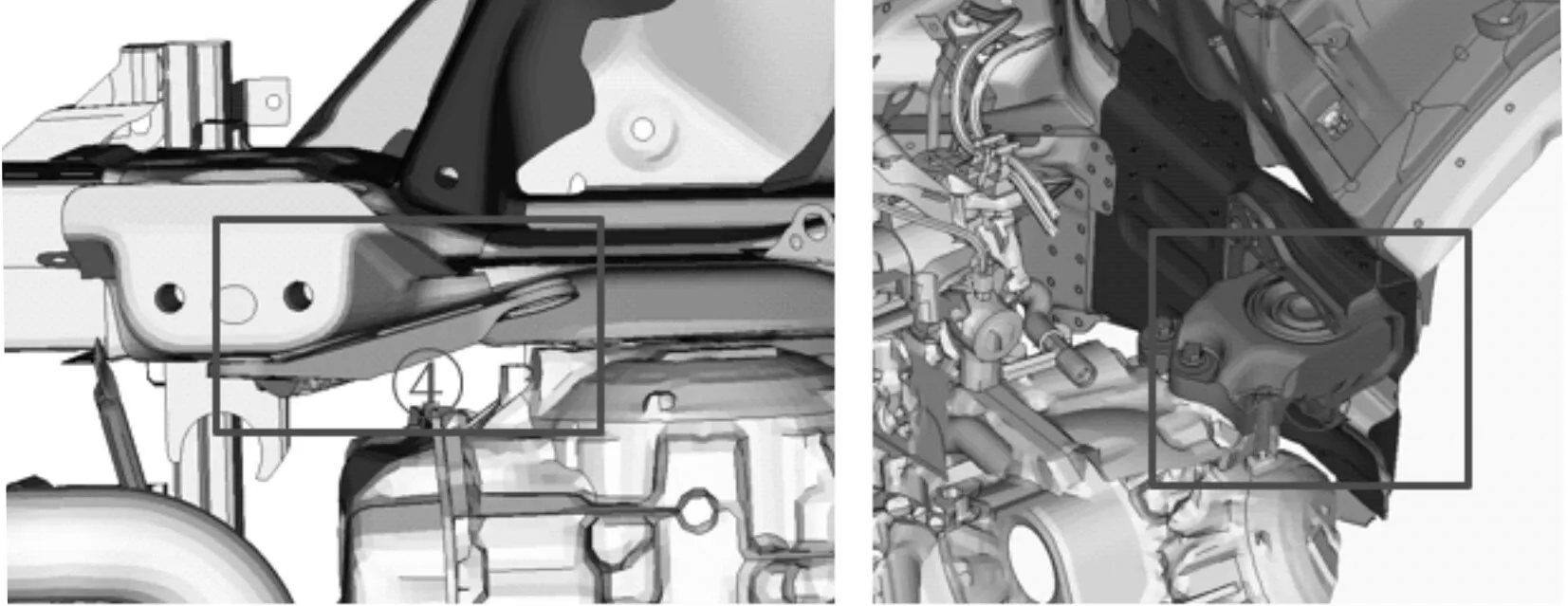

(3)在纵梁内侧,动力总成的前部对应位置设计有支架结构④,用来减小纵梁与动力总成之间的间隙;当壁障作用到该区域时,该结构与动力总成提早接触,进一步使得动力总成产生侧向推力,同时悬置设计在纵梁内如图10中的⑤所示,侧向力的传递更加直接。

图10 纵梁及悬置结构

以上车身结构的设计,使得在碰撞中壁障产生向车外的滑移,同时结合副车架摆臂、转向节、叉臂等失效设计,保证整车试验中乘员舱结构的完整性。

3 整车仿真分析

3.1 前副车架区域变形分析

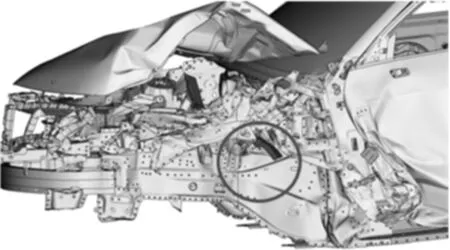

基于对零部件的分析研究进行整车的碰撞仿真分析,试验后变形情况及轮辋失效位置分别如图11和图12所示。由图可以看出,碰撞后轮胎及轮辋与车辆分离,分离位置主要在转向节、转向拉杆、下控制臂、双叉臂、半轴等底盘关键件位置发生失效。

图11 试验后变形情况

图12 轮辋失效位置

3.2 车身关键区域变形分析

机舱部分车身变形情况如图13所示。

图13 机舱部分车身变形情况

由图13可以发现,前防撞梁在碰撞区域位置向后倾斜压溃,防撞梁上的支撑块接触到车身纵梁,对壁障产生侧向推力,接下来,壁障与翼子板边梁接触,再次产生侧向推力,因此壁障向车辆外侧滑移。

不同时刻车辆底部和上部的变形情况如图14所示。

图14 不同时刻车辆底部和上部的变形情况

由图14a可知,在10 ms时壁障与前防撞梁发生接触,并开始对壁障起到支撑作用;由图14b可知,在20 ms时前防撞梁的支撑作用达到极限,开始发生折弯,同时与防撞梁相连的吸能盒由于壁障的作用出现压溃变形,此时Y方向的侧向力开始逐渐增加;由图14c可知,在30 ms壁障后移到纵梁前部区域,纵梁由于侧向力作用开始挤压动力总成;由图14d可知,在35 ms时翼子板边梁开始起作用,侧向力使得壁障向外进行滑移;由图14e可知,在60 ms时翼子板边梁变形吸能,壁障与轮胎开始进行作用;由图14f可知,在70 ms时壁障挤压翼子板边梁后端,减震塔通过前围横梁侧向传力,并挤压轮辋和悬架;由图14g可知,在80 ms时壁障挤压到轮辋和悬架,同时轮辋和悬架挤压车身A柱和纵梁根部,轮辋挤压翼子板边梁根部,侧向力此时达到最大,轮辋基本脱离,壁障接触到A柱和门槛。此时由于轮胎的脱出,壁障与整车接触力大幅减少。

由图15可以看出,A柱下部及车门主要受到轮胎滑出的挤压作用及碰撞后期壁障的部分作用,因此总体变形不大。

图15 A柱区域变形情况示意

3.3 车身结构评价结果

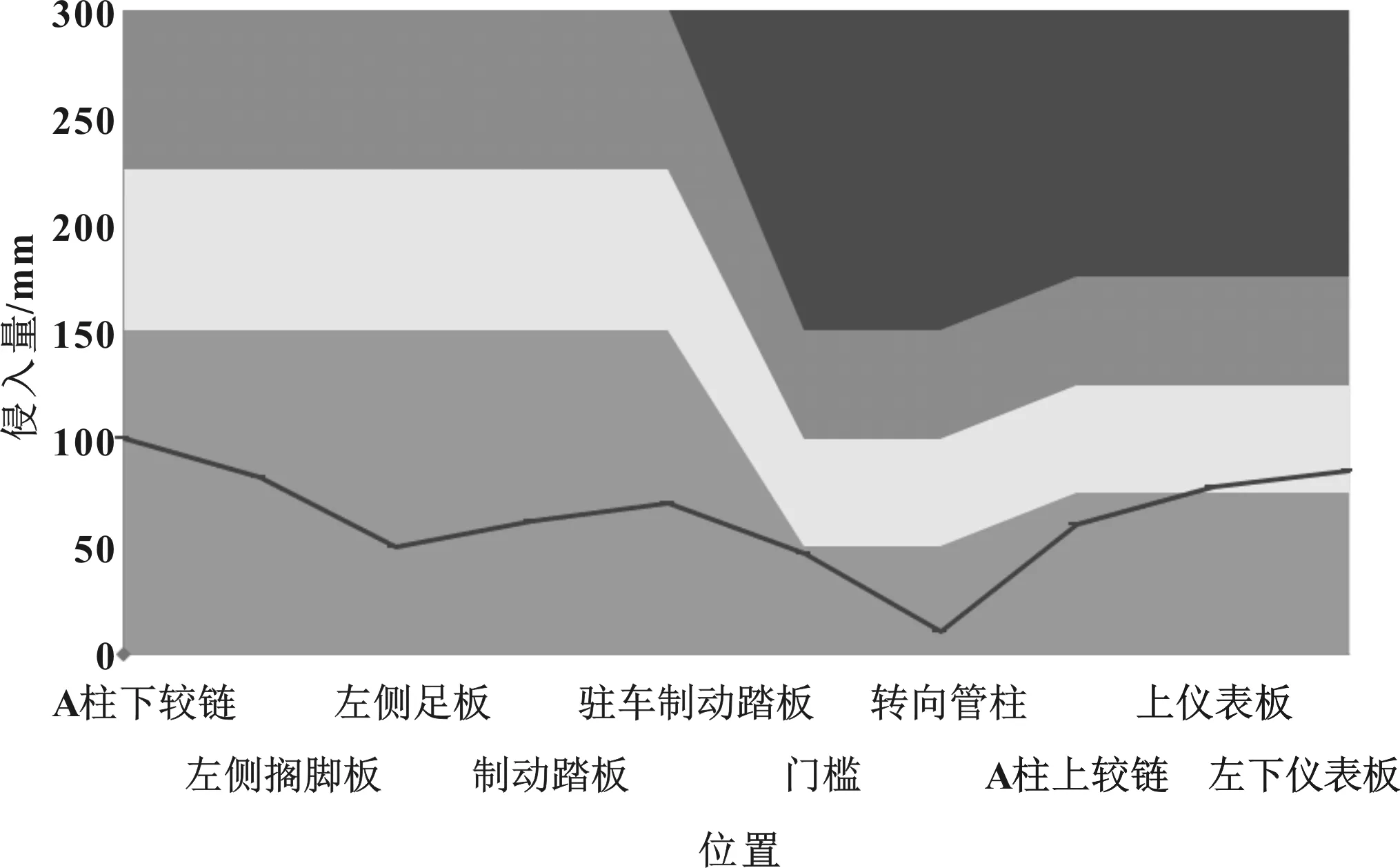

仿真分析的车身结构评价结果如图16所示。

图16 仿真分析的车身结构评价结果

由图16可知,乘员舱下部区域均满足优秀的结果,乘员舱上部区域有一个点即左仪表板上的点为良好,上部整体结果为优秀,最终车身结构整体评价为优秀。

4 整车试验验证

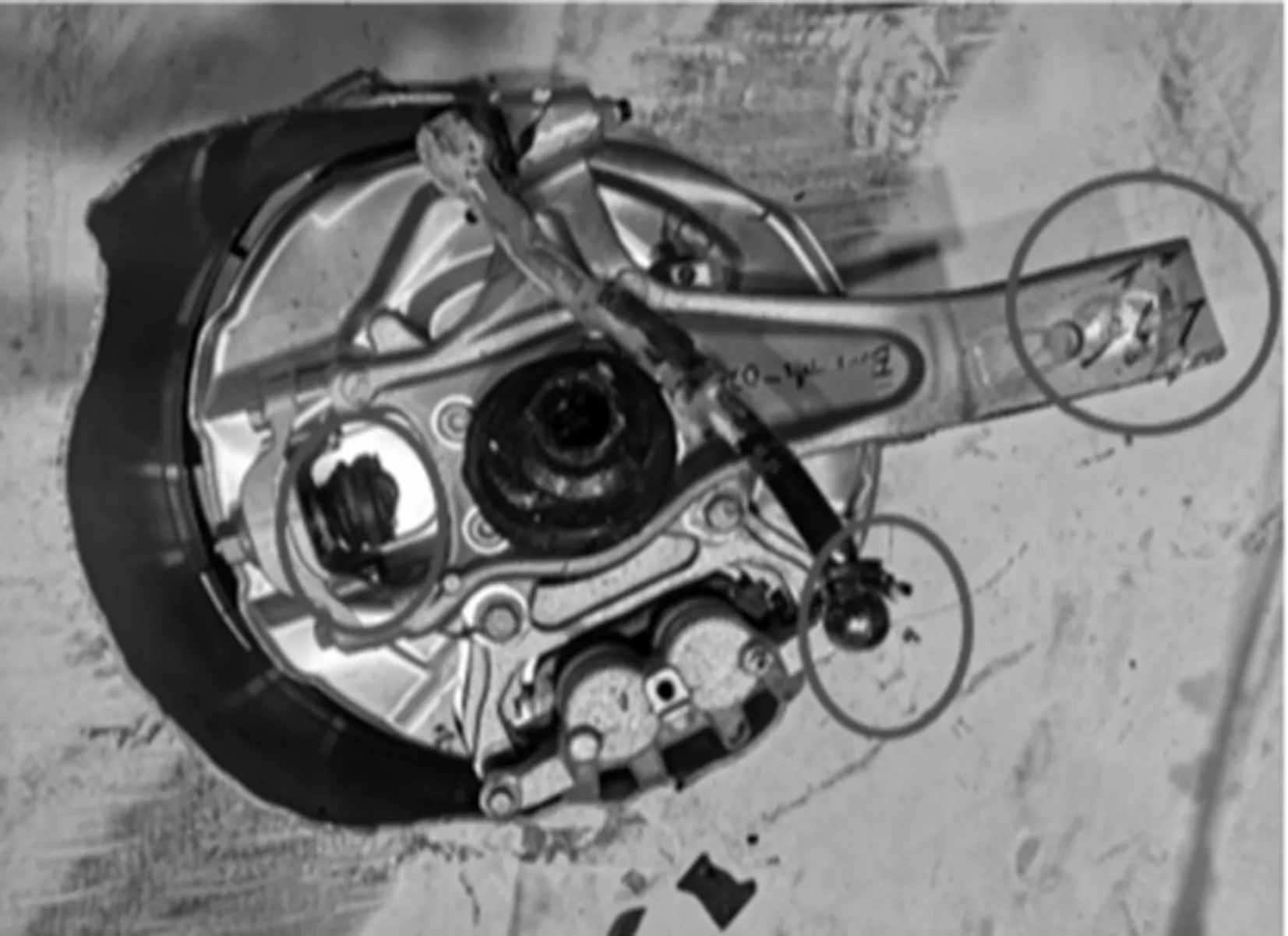

通过整车碰撞试验验证,如图17所示,试验后轮辋与车辆分离,A柱总体变形不大,乘员舱完整性好。

图17 整车碰撞变形情况

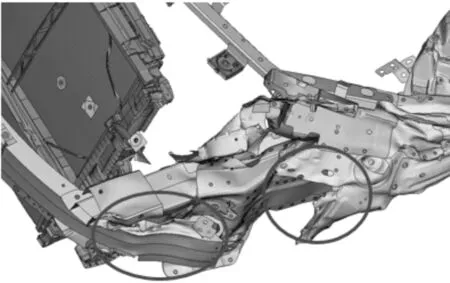

由图18可以发现,轮辋与副车架连接区域,如上控制臂、转向节、下控制臂与叉臂连接位置均发生失效,与零部件试验结果相符。

图18 轮辋对应连接处失效情况

由图19可以发现,分析当壁障与前防撞梁接触时,防撞梁起到了很好的支撑及导向作用,试验后防撞梁在吸能盒外侧与壁障重叠位置产生折弯,防撞梁位置的导向结果与纵梁侧面接触,对壁障产生侧向推力,纵梁与翼子板边梁连接位置产生变形。

图19 机舱位置车身变形情况

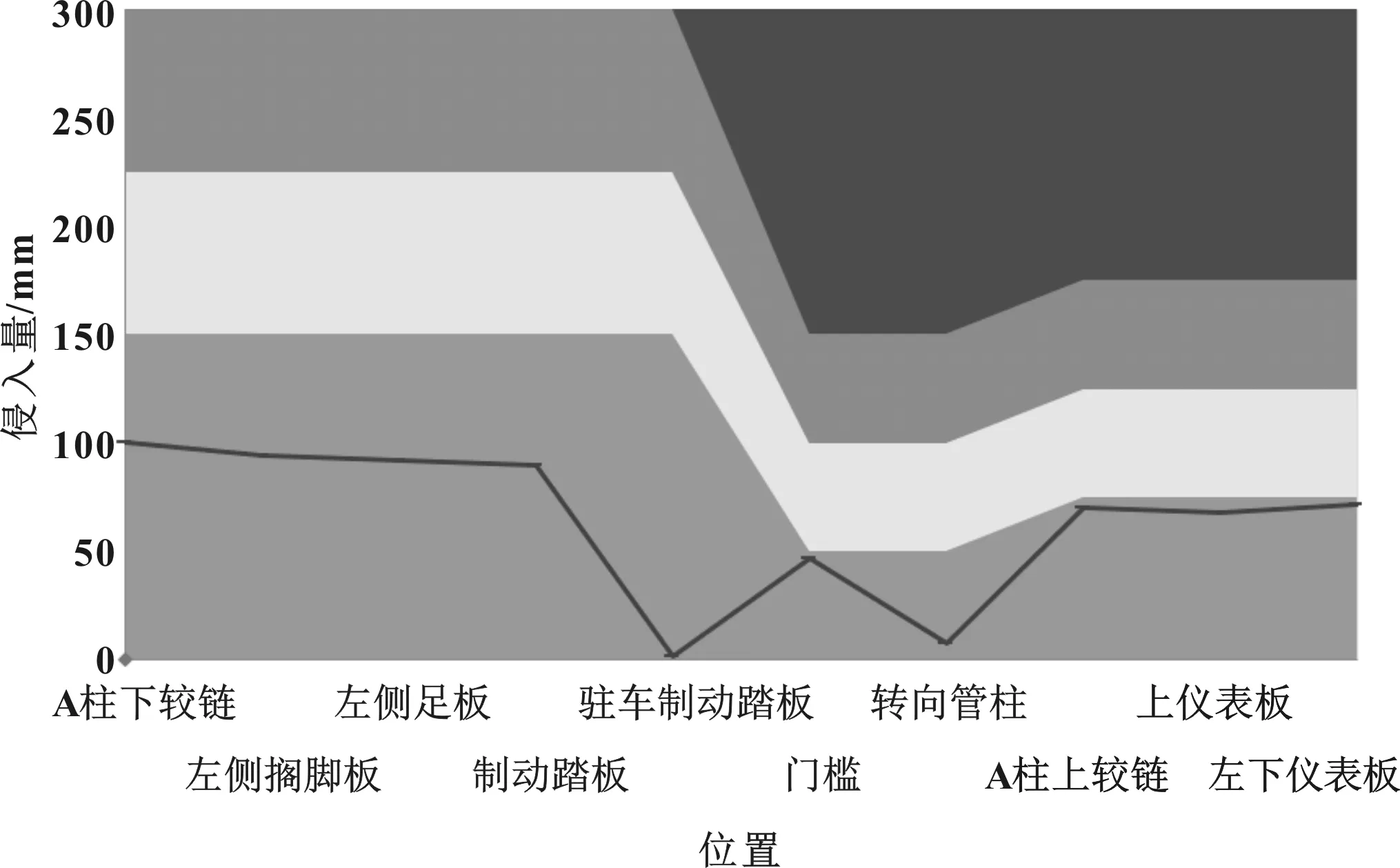

试验验证的车身结构评价结果如图20所示。由图可以看出,乘员舱上下部结果均为优秀,整车结构评价为优秀。

图20 试验验证的车身结构评价结果

5 结束语

通过车身结构设计及副车架关键结构失效设计研究及试验验证,表明碰撞中失效设计控制是可行的;通过失效设计可降低对乘员舱的冲击作用,对保证乘员舱的完整性具有重要作用。该设计方法为小偏置碰撞结构优化提供参考。